の重要性金属溶接現代の製造業では自明です。製造業の世界と、複雑な構造設計と製品製造を実現するためのキーテクノロジーの1つをつなぐ架け橋です。技術の継続的な進歩と応用分野の継続的な拡大により、金属溶接技術は将来の製造業でより重要な役割を果たすでしょう。だから金属溶接とは?今日は、金属溶接の定義、基本原理、主な方法、および応用分野を学ぶためにあなたを連れて行きます。

金属溶接とは?

金属溶接は操作ですこれは、2つ以上の金属オブジェクト(同じ金属または異なる金属)を熱または圧力、あるいはその両方で結合します。金属溶接法は、2つの関連する金属を完全に接合するために使用することができ、通常は熱を加えることによって材料を接合するために使用される重要な建設関連の活動です。溶接プロセスには、アーク溶接、MIG溶接、TIG溶接、ロッド(リードアーク)溶接など、さまざまな種類と方法があり、それぞれに独自の特性と用途があります。金属溶接は多くの分野で広く使用されています機械製造、造船、航空宇宙、自動車製造、石油化学産業、電子技術、建設など。

金属溶接の長所と短所は何ですか?

重要な接合技術として、金属溶接には、一連の長所と短所があります。

| 利点 | 欠点 |

| 溶接は、強力で耐久性があり、永続的なジョイントリンクを確立します。 | 安全およびセキュリティガイドラインの下で行われると危険です。 |

| シンプルなプロセスで、素晴らしい仕上がりになります。 | 接合した材料を溶接で解体するのは大変な作業です。 |

| この技術は、フィラー材料と一緒に使用すると、母材よりも強力な溶接を生成します。 | 熟練労働者と電力供給が必要です。 |

| 場所を選ばず行うことができます。 | |

| これは経済的で手頃な価格のプロセスです。 | |

| 建設、自動車、その他多くの産業など、さまざまな分野で使用されています。 |

金属溶接で使用される一般的な材料は何ですか?

たくさんあります金属溶接で一般的に使用される材料.以下は、いくつかの一般的な金属材料と溶接におけるそれらの用途です。

1 スチール:

- 軟鋼:溶接性に優れており、さまざまな構造部品やコンポーネントの製造によく使用されます。

中炭素鋼:45鋼など、包括的な機械的特性が良好で、タービンインペラ、コンプレッサーピストンなどの高強度可動部品の製造によく使用されます。 - 合金鋼:40Crなど、焼入れおよび焼戻し後に良好な包括的な機械的特性を備えています。工作機械の歯車やシャフトなど、中速・中負荷の部品の製造によく使用されます。金型鋼も合金鋼の一種であり、さまざまな金型の製造によく使用されます。

2.アルミニウムおよびアルミニウム合金:

アルミニウム合金は軽量で耐食性があり、航空宇宙、自動車、電子機器、家電業界で広く使用されています。アルミニウム合金のレーザー溶接は、非常に高い強度で、細孔や亀裂のリスクのない溶接構造を製造できます。

ステンレス鋼には、オーステナイト系ステンレス鋼、フェライト系ステンレス鋼、マルテンサイト系ステンレス鋼が含まれます。オーステナイト系ステンレス鋼は溶接性能が良好で、フェライト系ステンレス鋼は靭性が強く、マルテンサイト系ステンレス鋼は溶接効果が不十分ですが低コストです。ステンレス鋼は、その衛生的な特性により、食品および医療業界で一般的に使用されています。

4.銅および銅合金:

銅とその合金は、高い電気伝導率、熱伝導率、強度を備えています。レーザー溶接は、銅材料を迅速かつ効率的に溶接でき、複雑な構造部品や電子部品の製造に使用できます。銅および銅合金は、電気および装飾用途でも一般的に使用されています。

5.鋳鉄:

鋳鉄は溶接性が劣りますが、予熱や適切な溶接棒の選択など、適切な溶接修理プロセスを経て、一部の重要な鋳鉄部品の修理に使用できます。

6. その他の非鉄金属

チタン、ニッケル、スズ、クロム、ニオブ、金、銀、その他の金属およびそれらの合金など。これらの金属は、レーザー溶接または他の溶接方法で異なる溶接特性を示し、特定のニーズに応じて選択できます。

7.特殊合金:

ニッケル基合金、コバルト基合金などこれらの合金は、特殊な物理的および化学的特性を持ち、高温、高圧、腐食などの過酷な環境での溶接によく使用されます。

金属溶接にはどのような種類がありますか?

金属溶接は、金属を接合するための重要なプロセスです。溶接方法溶接プロセス中の加熱の程度とプロセス特性に応じて、多くのタイプに分類できます。ここでは、金属溶接の一般的なタイプをいくつか紹介します。

1. MIG溶接(ガスメタルアーク溶接– GMAW)

溶融電極と外部ガスをアーク媒体として用いるアーク溶接法で、溶接部内の金属飛沫、溶接プール、高温金属を保護します。保護ガスは通常、不活性ガス(アルゴンやヘリウムなど)を使用しており、アルミニウムやアルミニウム合金、銅や銅合金、ステンレス鋼などの溶接材料に適しています。溶接プロセス中の酸化や燃焼損失はほとんどなく、冶金プロセスは簡単で、コストは比較的低いです。

2. TIG溶接(ガスタングステンアーク溶接– GTAW)

非溶融タングステン電極は、不活性ガスの保護下でアークを生成し、ワークピースを加熱して溶融するために使用されます。溶接品質は高く、炭素鋼、ステンレス鋼、アルミニウム合金など、さまざまな金属材料の高品質溶接に適しています。アークが安定しており、熱効率が高いため、高速かつ連続的な溶接が可能です。

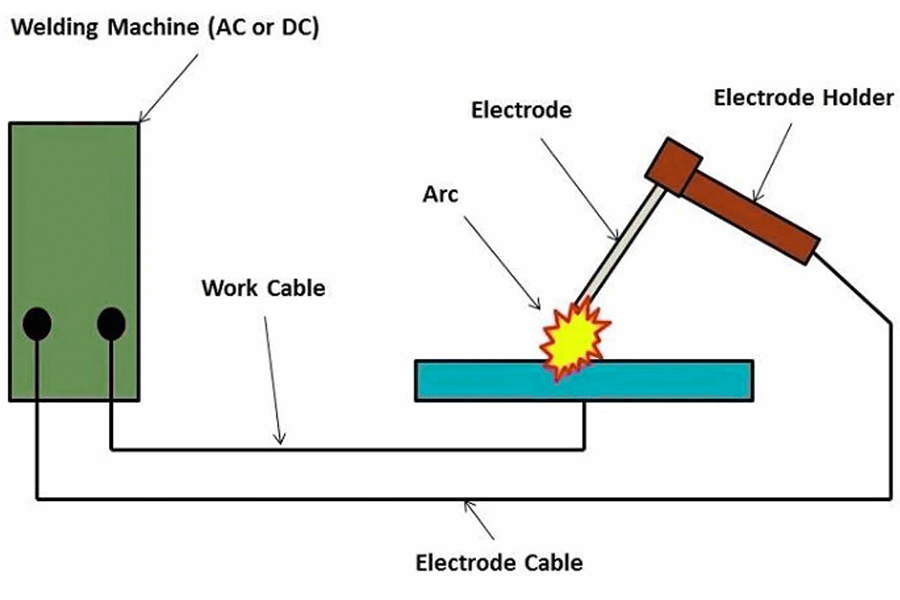

3.スティック溶接(シールドメタルアーク溶接– SMAW)

操作が簡単で柔軟性の高い溶接方法であり、さまざまな鋼材、さまざまな厚さ、さまざまな空間場所の溶接ニーズに適応できます。溶接の品質は溶接工の技術レベルに大きく影響されるため、溶接工は高い操作スキルと経験を持っている必要があります。この装置はシンプルで低コストで、小ロット、複数品種、複雑な形状のワークピースの溶接に適しています。

4.フラックス入りアーク溶接(FCAW)

溶融性フラックス入り溶接ワイヤを電極として使用し、母材を他の電極として使用し、純粋なCO2またはCO2 + Arガスを保護ガスとして使用します。溶接ワイヤにはフラックス混合物が充填されており、溶接中に液滴を包み込み、溶融水たまりを覆う液体スラグの薄い層が作成され、追加の保護が提供されます。自動溶接、半自動溶接、または全自動溶接に適しています。溶接効率が高く、炭素鋼、低パラメータ合金鋼、ステンレス鋼、鋳鉄の溶接に適しています。

5.サブマージアーク溶接(SAW)

アークはフラックス層の下で燃焼し、機械は自動的にアーク点火、電極供給、アーク移動およびその他のアクションを完了します。溶接電流が大きく、生産性が高く、溶け込み深さが大きいため、開先加工時間と溶接材料を節約できます。保護効果は良好で、冶金プロセスは完璧で、溶接パラメータは安定しており、溶接形状は美しいです。ただし、適応性は低く、フラット溶接位置にしか適しておらず、機器の構造が複雑で投資額も大きいです。

溶接プロセスは金属選択にどのように影響しますか?

1. MIG溶接(ガスメタルアーク溶接– GMAW)

- 金属タイプ:MIG溶接は、ステンレス鋼、アルミニウム、マグネシウム、銅、その他の金属に適しています。TIG溶接と同様に、MIG溶接も不活性ガス(アルゴンなど)または反応性ガス(二酸化炭素や混合ガスなど)を保護に使用します。より速い溶接速度とより大きな溶け込み深さを必要とする溶接には、MIG溶接がより適しています。

- 制限:MIG溶接は溶接環境に対する要求が高く、溶接の酸化を避けるためにガス保護効果を確保する必要があります。

2. TIG溶接(ガスタングステンアーク溶接– GTAW)

- メタルタイプ:TIG溶接の最大の利点は、ステンレス鋼、ニッケル合金、チタン、アルミニウム、マグネシウム、銅など、さまざまな金属や合金を溶接できることです。アークが集中し、入熱が制御可能なため、薄板や高融点金属の溶接に最適です。活性金属(アルミニウム、マグネシウムなど)およびそれらの合金の場合、TIG溶接は、その不活性ガス保護(アルゴンなど)による酸化を効果的に防止し、溶接の品質を確保できます。

- 制限:TIG溶接は広く適用可能ですが、大量生産や厚板溶接には効率が悪い場合があります。

3.スティック溶接(シールドメタルアーク溶接– SMAW)

- 金属タイプ:アーク溶接は、炭素鋼、低合金鋼、ステンレス鋼、その他の金属を溶接できます。溶接棒のコーティングによって発生するガスとスラグを通じて溶接シームを保護し、大気中の酸素と窒素による溶接シームの汚染を防ぎます。機械化や自動溶接が困難な複雑な構造の溶接の場合、アーク溶接は優れた適応性を備えています。

- 制限:アーク溶接の溶接効率は比較的低く、溶接工の高いスキルが必要です。

4.フラックス入りアーク溶接(FCAW)

- 金属タイプ:フラックス入りワイヤーアーク溶接は、電極アーク溶接とガスシールド溶接の利点を兼ね備えており、さまざまな金属材料の溶接に適しています。溶接ワイヤには粉末が充填されており、溶接プロセス中に溶融し、溶接を保護するために保護ガスとスラグが生成されます。特に、耐圧機器の溶接など、高品質の溶接が必要な場合に適しています。

- 制限:フラックス入りアーク溶接は、ワイヤの品質と溶接プロセスに高い要件があります。粉末粉末が均一に分布し、溶接パラメータが妥当であることを確認する必要があります。

5.サブマージアーク溶接(SAW)

- 金属タイプ:サブマージアーク溶接は、その高効率、高品質、自動化の容易さにより、鉄骨構造物、ボイラー、圧力容器などの重いワークピースの溶接に広く使用されています。炭素鋼、低合金鋼、その他の鉄金属の溶接に適していますが、非鉄金属(銅、アルミニウム、マグネシウムなど)を溶接する場合は、熱伝導率が高く、酸化しやすいため、溶接品質が低下する可能性があるため、適用性の問題があります。

- 制限:サブマージアーク溶接は、溶接環境に対する要求が高く、均一なフラックスカバレッジと安定した燃焼を確保する必要があります。

金属溶接にはどのようなツールが必要ですか?

金属溶接に必要な工具や機器には、主に溶接機、電極、溶接クランプ、充填材などがあります。

1.溶接機

ザ溶接機は、金属溶接の基幹装置で、電気エネルギーを溶接に必要な熱エネルギーに変換するために使用されます。一般的な溶接機の種類は次のとおりです。

- 溶接機:交流を低電圧および高電流に変換するために使用される溶接電源。溶接作業に欠かせない機器です。

- レーザー溶接機:溶接の熱源としてレーザービームを使用し、高精度、高効率、および小さな熱影響部という利点があります。

- 超音波溶接機:超音波振動によって生成されたエネルギーは、金属を溶かして結合し、特定の材料の溶接に適しています。

2. 電極

電極は、溶接プロセス中に電流を伝達し、金属を溶かし、溶接を形成する役割を果たします。溶接方法に応じて、電極の形状も異なります。

- 溶接棒:電気溶接では、溶接棒は電極として機能し、金属コアとコーティングで構成されています。溶接棒が溶接物と接触して通電されると、溶接棒は溶けて溶接物と溶接部を形成します。

- 溶接ガン電極:ガス溶接またはいくつかの特別な溶接方法では、溶接ガンはアークまたは炎を発生および維持するための電極を含んでいてもよい。

- 抵抗溶接電極:抵抗溶接では、電極を使用して溶接物をクランプし、電流を流すことで、溶接部が抵抗熱の作用で溶融して結合します。これらの電極は通常、銅、クロム、ジルコニウム、銅など、高温に耐性があり、良好な導電性を持つ材料でできています。

3.溶接クランプ

ザ溶接クランプ溶接作業中に溶接棒を保持し、溶接電流を伝達するために使用されるツールです。これにより、溶接工が溶接プロセス中に電極を安定して制御できるだけでなく、溶接工の手を高温やアーク光からある程度保護します。したがって、溶接クランプは安全装置の一種と考えることもできます。

4.充填材

一部の溶接方法では、溶接部の強度とシーリングを向上させるために、フィラー材料を使用する必要があります。

- 溶接ワイヤー:ガスシールド溶接やガスタングステンアーク溶接などの溶接法では、溶接ワイヤをフィラー材料として溶接部に供給し、溶融母材と一体溶接部を形成します。

- 半田:はんだ付けなどの低温溶接法では、溶接部を充填し、金属部品を接合するためにはんだが使用されます。はんだは通常、スズ-鉛合金などの融点の低い金属合金でできています。

よくあるご質問(FAQ)

1.金属溶接とはどういう意味ですか?

金属溶接は重要な金属加工方法です。その重要性は、溶接がさまざまな材料、形状、サイズの金属材料をつなぎ合わせて全体の構造を形成できるため、構造の強度と安定性が向上するという事実に主に反映されています。溶接により、損傷した金属部品を修理して耐用年数を延ばし、金属部品を特定の使用ニーズに合わせて加工および変形できます。溶接は、溶接技術によって製造される鉄骨構造物、金属パイプ、鉄道線路などの金属製品の生産において重要な役割を果たします。

2.どのような溶接金属が使用されていますか?

金属を溶接する場合、使用される溶接方法は主に金属の材料、厚さ、強度要件、製造条件などの要因によって異なります。以下は、いくつかの一般的な溶接方法とそれらに適用可能な金属材料です: アーク溶接:鋼、アルミニウム、銅などを含むさまざまな金属材料の溶接に適しています。一般的なアーク溶接方法には、手動アーク溶接、サブマージアーク溶接、アルゴンアーク溶接などがあります。ガス溶接:酸素とガスの燃焼を使用して高温を生成するため、薄い金属材料や融点の低い合金の溶接に適しています。レーザー溶接:高精度と高効率で、精密部品やステンレス鋼、アルミニウム合金などの薄板材料の溶接に適しています。抵抗溶接:薄いプレートやフィラメントなどの小さな金属部品や、高強度の接続が必要な金属構造物の溶接に適しています。

3.溶接とその用途とは何ですか?

溶接とは、フィラー材の有無にかかわらず、熱や圧力、あるいはその両方を加えて、隣接するワークピースを接合する方法です。溶接はさまざまな用途で使用されており、金属溶接は航空機、宇宙船、およびその他の輸送産業の発展において重要な役割を果たしています。ガスタングステンアーク溶接(GTAW)は、GTAWの精度がアルミニウムや特殊合金とうまく機能し、軽量化と燃料消費削減を実現する航空機やその他の輸送業界の開発で使用されています。金属溶接技術は、さまざまな鋼材を融合して構造的に強い鉄骨を作るために、建設業界で広く使用されています。さらに、金属溶接は、圧力容器、橋梁、建築構造物、航空機および宇宙船、鉄道コーチ、一般用途の製造、ならびに造船、自動車、電気、電子、防衛産業で広く使用されています。金属溶接は、自動車業界の車両修理、燃料タンク、圧力容器、パイプの製造など、さまざまな目的で広く使用されています。

4.溶接の原理は何ですか?

簡単に言えば、溶接の原理は、熱を使用して金属材料を溶かし、金属間に結合を形成することです。具体的なプロセスには主に次のものが含まれます:(1)加熱:溶接が開始されると、溶接部の金属を熱源で加熱して溶融温度にする必要があります。(2)溶融:熱源の作用下で、溶接部の金属は徐々に溶融して溶融池を形成します。溶融池の金属原子は結合力を失い、自由に動くことができます。(3)冷却と凝固:溶融池は冷却後に徐々に固化し、固体の金属の組み合わせを形成します。凝固過程では、溶融プール内の金属原子が再配列して結晶構造を形成します。(4)金属結合:加熱、溶融、冷却のプロセスを通じて、溶接部の金属原子は拡散して互いに結合し、強力な結合を形成します。

概要

金属溶接とは、フィラー材の有無にかかわらず、熱や圧力、あるいはその両方を加えることで、隣接するワークピースを接合する方法です。金属溶接は、さまざまな業界で広く使用されているだけでなく、高強度、高精度、高信頼性、耐久性を実現するための強力なサポートを提供するカラフルな技術です。溶接技術の継続的な開発と革新により、金属溶接は今後もより重要な役割を果たし続けるでしょう。

免責事項

このページの内容は参照用です。LSの情報の正確性、完全性、または有効性について、明示的または黙示的な表明または保証を行いません。性能パラメータ、幾何公差、特定の設計機能、材料の品質と種類または仕上がりは、サードパーティのサプライヤーまたは製造業者がLongshengネットワークを通じて何を提供するかについて推測されるべきではありません。それは買い手の責任です部品の見積もりを求めていますをクリックして、それらのパーツの特定の要件を決定します。お願いしますお 問い合わせもっと詳しくINFのオーメーション.

LSチーム

この記事は、複数の LS コントリビューターによって書かれました。LSは、製造業の主要なリソースであり、CNC加工,板金加工,3Dプリンティング,射出成形,金属プレス加工など。