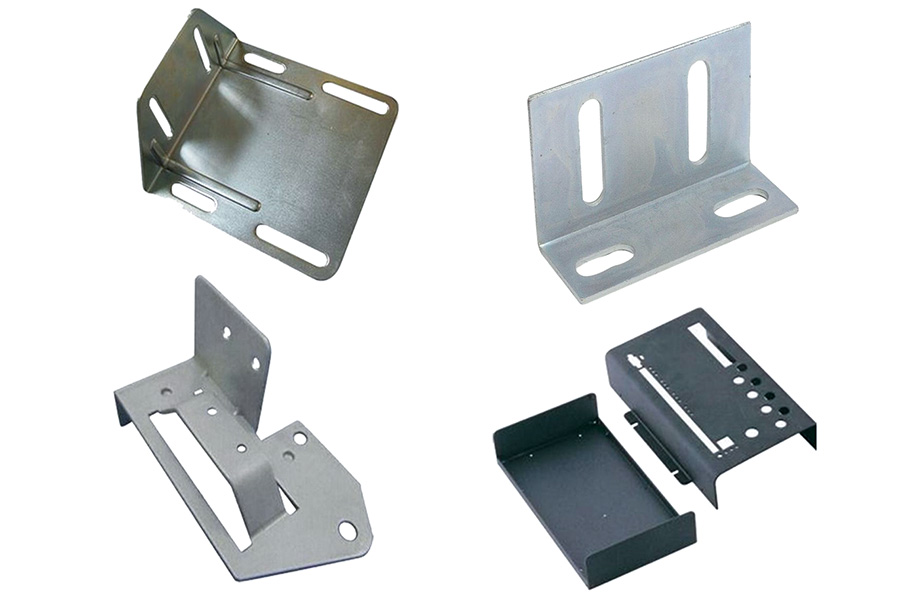

金属曲げは、自動車製造、家電製品製造、機械設備製造など、多くの製造分野で広く使用されている一般的な金属成形プロセスです。このプロセスでは、製品の機能的および審美的要件を満たすために外力を加えることにより、金属材料を目的の形状と角度に曲げます。この記事では、金属曲げの基本原理、用途、および特定の手順について詳しく説明します。

金属曲げとは?

金属曲げとは、力を使って金属をさまざまな幾何学的形状に変形させることです。薄い金属シートを 1 回以上曲げて最終的な形状を形成することを、金属曲げと呼びます。使用する金属の厚さは異なる場合があります。曲げることができる最小厚さは約127mmで、最大厚さは材料の種類と厚さによって異なります。通常、鋼板の厚さは6mmを超えません。一般に、曲げ半径は材料の厚さ以上である必要があります。

金属曲げはどのように機能しますか?

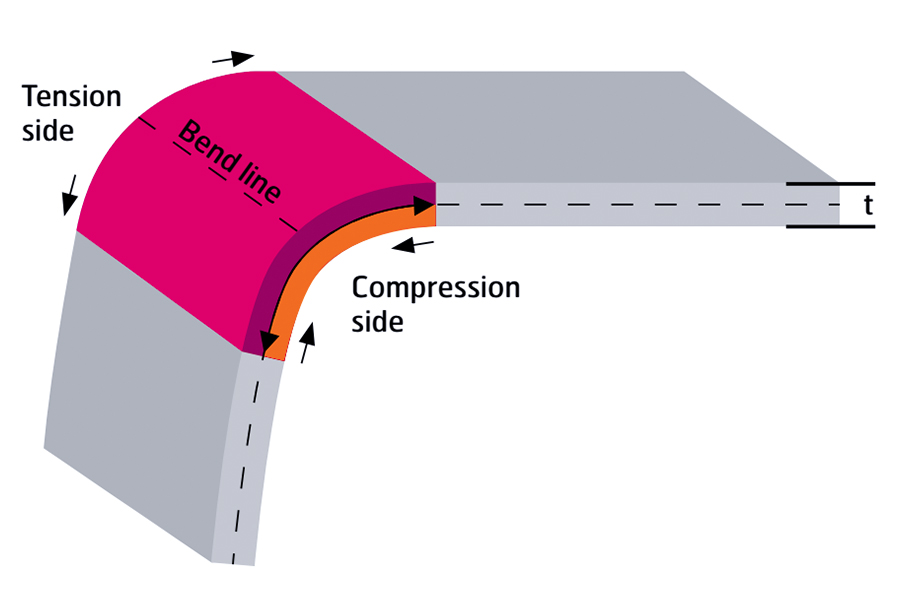

金属曲げとは、外力を加えて金属材料を塑性変形させ、目的の形状を形成するプロセスです。その動作原理は、金属材料の機械的特性と塑性変形の法則に基づいています。金属材料に外力が作用すると、金属内部で原子層間に相対的な滑りが発生し、材料全体が曲がって変形します。このプロセスでは、必要な曲げ形状と成形品質が得られるように、外力の力印加点のサイズ、方向、位置などのパラメータを制御する必要があります。

金属曲げに一般的に使用される方法は何ですか?

金属曲げには多くの方法があり、材料の特性や加工要件に応じてさまざまな方法を選択できます。

手動曲げ:より薄くて柔らかい金属材料の場合、ペンチ、ハンマーなどの手工具を使用して曲げることができます。この方法はシンプルで直接的ですが、精度と効率は比較的低いです。

機械的曲げ:より厚いまたは硬い金属材料の場合、曲げ加工には通常、曲げ機、板転造機などの特別な機械設備が必要です。これらのデバイスは、より大きな力を加え、プリセット角度と曲げダイで正確な曲げを達成することができます。

熱曲げ:アルミニウム、銅などの特定の金属材料は、優れた可塑性と熱伝導性を備えています。熱間曲げ加工では、まず金属材料を一定の温度に加熱し、次に機械的な力で曲げます。熱曲げは、金属材料の弾性率を下げることができ、金属材料を曲げやすくします。

ローリングベンディング:ローリングベンディングは、金属材料に大きな力を加える曲げ方法です。転造機のローラーの間に金属材料を置くことで、徐々に力が増し加わり、ローラーの動きに合わせて金属材料が曲がります。

金属曲げ加工の工具は何ですか?

金属曲げ工具には、主に次のカテゴリが含まれます。

1.曲げ機

曲げ機は、金属曲げで最も一般的に使用されるツールの1つです。その種類と機能に応じて、多くのタイプに分類できます。

- 油圧曲げ機:金属板を曲げるための油圧システムを動力源としています。このタイプの機械は、大きなパワーと優れた安定性を備えており、大きな金属板を曲げるのに適しています。

- サーボ電動曲げ機:サーボモーターと制御システムを使用して、高精度と高効率の特性を備えています。プログラミング設定により、ワークの曲げ加工を自動的に完了させることができ、高精度で高効率な生産要件に適しています。

- CNC曲げ機:高度なCNCシステムを使用して、高度な自動化と処理精度を備えています。CNC曲げ機は、加工パラメータを入力することにより、ワークピースの位置決め、クランプ、曲げ、アンロードなどの操作を自動的に完了し、生産効率と加工品質を大幅に向上させます。

2.特殊曲げ金型

特殊曲げ金型は、曲げ加工機の重要な付属品であり、特定の形状やサイズの金属を曲げるために使用されます。これらの金型は通常、曲げプロセス中に損傷したり変形したりしないように、高強度、高硬度の材料で作られています。金属板の厚さ、材質、曲げ角度に応じて、さまざまな形状とサイズの金型を選択する必要があります。

3.プレートローリングマシン

プレート圧延機は、金属曲げのための重要な装置でもあります。主に金属板を円筒形、円錐形、またはその他の形状に転がすために使用されます。プレート圧延機の動作原理は、ローラーを介して金属プレートに圧力を加え、金属プレートを塑性変形させて必要な形状に転がすことです。プレートローリングマシンは、圧力容器やパイプなどの製造など、金属加工の分野で幅広い用途があります。

4.パイプ曲げ機

パイプ曲げ機は、主に金属パイプの曲げに使用されます。さまざまな金型やプロセスパラメータを使用して、金属パイプをさまざまな形状や角度に曲げることができます。パイプ曲げ機は、高い処理効率と簡単な操作という利点があり、石油、化学工業、電力などの分野でのパイプラインの設置と保守に広く使用されています。

金属曲げにはどのような種類がありますか?

金属曲げ加工の範囲は幅広く多様で、特定の用途に応じてさまざまな技術が使用されます。

1.V曲げ:

この方法は非常に一般的であり、ほとんどの人に利用されています曲げニーズ.この方法では、「パンチ」と「Vダイ」を使用して、板金を指定された角度に曲げます。このプロセスでは、パンチはVダイ上の位置でシートメタルに力を加えます。パンチからの力の結果として、板金に角度が形成されます。V曲げ工法は、鋼板の位置を変えることなく鋼板を曲げることができるため、比較的効率的です。

一般的な3つのものがありますV曲げの種類:

※コイニング

コイニングは、パンチとワークピースがダイの底部にある曲げ加工です。これにより、角度が制御され、スプリングバックがほとんどなくなります。このタイプの曲げには、空気曲げや底曲げよりも多くのトン数が必要です。

コイニングの利点は、優れた結果を得るためには精度が不可欠であり、それこそがコイニング法が提供できるものであるということです。正確であるだけでなく、この手法を使用することになると、結果を繰り返すことも簡単な作業です。 また、コイニングを使用する場合、スプリングバックはあまり一般的ではないため、金属が元の状態に戻る可能性が低くなります。

※ボトムベンディング

ボトムベンディングまた、パンチとV字型の底型を使用しており、エアベンディングと同じです。異なるのは、パンチを使用して金属をダイに完全に押し込み、曲げを作成することです。ボトムベンディング(またはボトミング)は、金属がダイの底に押し込まれるため、その名前が付けられています。より高い圧力が使用され、金属はパンチとダイに完全に接触します。

材料はダイの底部に押し込まれるため、使用されるダイによって、達成される曲げ角度が決まります。ボトムベンディングでは、異なる曲げ角度を実現するためにダイを交換する必要があります。これは、パンチをダイ内の別の深さまで押すことができるため、エアベンディングには当てはまりません。ボトムベンディングにより、スプリングバックが少なくなり、より正確な角度が作成されます。大きな欠点は、新しい曲げ半径ごとに異なる底型が必要になるため、機械上で手動で交換する必要があることです。また、生産時には機械に圧力がかかります。

※エアベンディング

部分曲げ、または空気曲げは、作業片が実際には工具部品に完全には触れないという事実に由来しています。部分曲げでは、ワークピースは2点に静止し、パンチが曲げを押します。通常はまだプレスブレーキで行われますが、実際にはサイドダイは必要ありません。空気の曲げは多くの柔軟性を与えます。90°のダイとパンチがあるとしましょう。この方法では、90度から180度の間のどこでも結果を得ることができます。ボトニングやコイニングほど精度は劣りますが、この種のシンプルさがこの方法の美しさです。荷重が解放され、材料のスプリングバックによって角度が間違ってしまった場合は、さらに圧力をかけるだけで簡単に調整できます。もちろん、これはボトミングに比べて精度が低下した結果です。同時に、パーシャルベンディングの大きな利点は、さまざまな角度のベンドに対して段取り替えが必要ないことです。

2.ロールベンディング

これ金属曲げ技術シートを湾曲した形に曲げることを含みます。この技術は、3つのローラー、ブレーキと一緒に油圧プレスシステムの使用を含むロール曲げ板金基準を利用しています。3つのローラー間の距離により、メーカーはシートを曲線に曲げることができます。

3. U曲げ

UベンディングはVベンディング法とまったく同じです。この方法では、U字型のパンチとU字型のダイを使用します。V曲げとU曲げの唯一の違いは、結果として得られるシートがV字型ではなくU字型になることです。

4.ロータリー曲げ

回転曲げ法は、90度以上の角度の曲げが必要な場合に展開されます。V曲げと同様のものと考えることもできますが、このプロセスの出力は、この方法で使用される金属シート曲げ機がシートの表面を傷つけないため、より均一で審美的です。

5.エッジベンディング

このエッジ曲げシートメタルの技術は、メーカーがエッジを損傷することなく曲げるのに役立ちます。シートメタルエッジ曲げ法は、残りの金属部品よりも短いシートメタルのセクションで最も一般的に使用されます。コーナーのシャープさを排除し、結果の美的外観を向上させるのに役立ちます。

6.ワイプベンディング

この曲げ加工は、ワイプダイを利用します。ワイプダイの内側に金属板を丁寧に置き、圧力パッドで圧力をかけます。後で、パンチを使用してシートに希望の曲げを行います。

金属曲げに適した材料は何ですか?

プレスブレーキで弾塑性材料を曲げることはできません。これを行おうとすると、マシンが損傷する可能性もあります。製造時に金属曲げの材料を決定する際には、特に注意が必要です。金属の成形と曲げに推奨される最高の材料のいくつかを見てみましょう。

- 炭素鋼:炭素鋼は、板金製造で使用される最も柔軟性があり、最も強力な材料の1つです。材料はリサイクル可能であるため、二酸化炭素排出量の削減にも役立ちます。

- アルミニウム:アルミニウムは主に軽量用途で使用されます。アルミニウムを曲げるときは、材料が角で落ちたり割れたりしないように、特別な注意を払う必要があります。

- ステンレススチール:最終製品が丈夫で耐久性があり、金属強度が高い場合、最初に頭に浮かぶのはステンレス鋼です。ステンレス鋼はまた、製品を成形するために高出力の板金曲げ機を使用する必要があります。

- チタン:チタンは耐食性があり丈夫な素材で、金属曲げ技術に最適です。あなたの製品が医療またはスポーツ用品である場合、チタンはあなたの選択の材料であるべきです。

- 銅:コストは最も耐食性のある材料ですが、最も低いコストでもあります。銅は高精度な板金曲げ加工を可能にします。銅は、多くの金属曲げ業界でさまざまな目的で広く使用されている実績のある材料です。

これらは、あらゆるタイプの板金曲げに最適な材料です。炭素鋼は、上記の材料の中で最も一般的に使用されています。曲げ加工に使用できる金属は他にもたくさんあります。ただし、資料に落ち着く前に、十分な調査を行うようにしてください。

よくあるご質問(FAQ)

金属の曲げ加工はどのように機能しますか?

金属の曲げ加工とは、金属材料に外力を加えて目的の形状に塑性変形する作業です。その動作原理は、金属材料の機械的特性と塑性変形の法則に基づいています。金属材料に外力が作用すると、金属内部で原子層間に相対的な滑りが発生し、材料全体が曲がって変形します。このプロセスでは、必要な曲げ形状と成形品質が得られるように、外力の力印加点のサイズ、方向、位置などのパラメータを制御する必要があります。

金属の曲げ加工はどのように実現されますか?

金属の曲げを実現する方法はたくさんあります。一般的な方法は次のとおりです: 手動曲げ:薄くて柔らかい金属材料の場合、ペンチやハンマーなどの手工具を曲げに使用できます。この方法はシンプルで直接的ですが、精度と効率は比較的低いです。機械的曲げ:より厚いまたは硬い金属材料の場合、曲げ加工には通常、曲げ機、板転造機などの特別な機械設備が必要です。これらのデバイスは、より大きな力を加え、プリセット角度と曲げダイで正確な曲げを達成することができます。熱曲げ:アルミニウム、銅などの特定の金属材料は、優れた可塑性と熱伝導性を備えています。熱間曲げ加工では、まず金属材料を一定の温度に加熱し、次に機械的な力で曲げます。熱曲げは、金属材料の弾性率を下げることができ、金属材料を曲げやすくします。

曲げ加工機はどのように機能しますか?

ベンディングマシンは、薄い板を曲げることができるマシンです。その動作原理は次のとおりです:使用中、ワイヤはコイルに通電して電磁力を生成し、それによってプレッシャープレートとベースの間に薄いプレートをクランプします。プレッシャープレートとベースの相対位置を調整することで、薄いプレートをさまざまな角度で曲げることができます。最新の曲げ加工機には通常、高度な制御システムとセンサーが装備されており、曲げ加工中のさまざまなパラメータ(曲げ角度、速度など)をリアルタイムで監視および調整できます。これにより、曲げ加工機は高精度・高効率な自動生産を実現することができます。

概要

金属曲げは、製造業で重要な役割を果たす重要な金属成形プロセスです。高品質な金属曲げは、加工方法を合理的に選択し、影響要因を正確に制御し、特定の手順に従うことで実現できます。科学技術の進歩と製造業の発展に伴い、金属曲げ加工技術も絶えず革新と発展を続けており、製造業の発展に新たな推進力を注入しています。

免責事項

このページの内容は参照用です。LSの情報の正確性、完全性、または有効性について、明示的または黙示的な表明または保証を行いません。性能パラメータ、幾何公差、特定の設計機能、材料の品質と種類または仕上がりは、サードパーティのサプライヤーまたは製造業者がLongshengネットワークを通じて何を提供するかについて推測されるべきではありません。それは買い手の責任です部品の見積もりを求めていますをクリックして、それらのパーツの特定の要件を決定します。お願いしますお 問い合わせもっと詳しくINFのオーメーション.

LSチーム

この記事は、複数の LS コントリビューターによって書かれました。LSは、製造業の主要なリソースであり、CNC加工,板金加工,3Dプリンティング,射出成形,金属プレス加工など。