La coulée à basse pression est un procédé de fabrication de métal de haute précision et à haut rendementConvient aux produits industriels, commerciaux et de consommation. Les moules de moulage sous pression ont une longue durée de vie, conviennent à la fabrication de pièces métalliques complexes et sont d’une grande valeur dans la production de masse.

Plusieurs métaux conviennent comme matériaux de coulée à basse pression. Les principaux matériaux de coulée à basse pression sont les alliages d’aluminium, de magnésium et de zinc, chacun ayant ses propres avantages et utilisations appropriées. Cet article présente les meilleursMatériaux de coulée à basse pression, énumérant leurs avantages respectifs et leurs applications courantes dans la fabrication.

Qu’est-ce que la coulée à basse pression ?

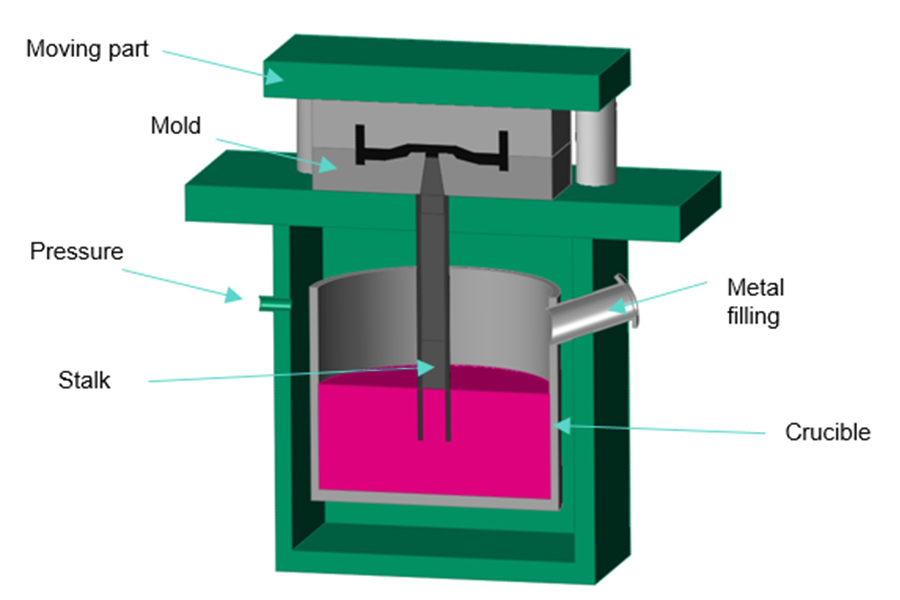

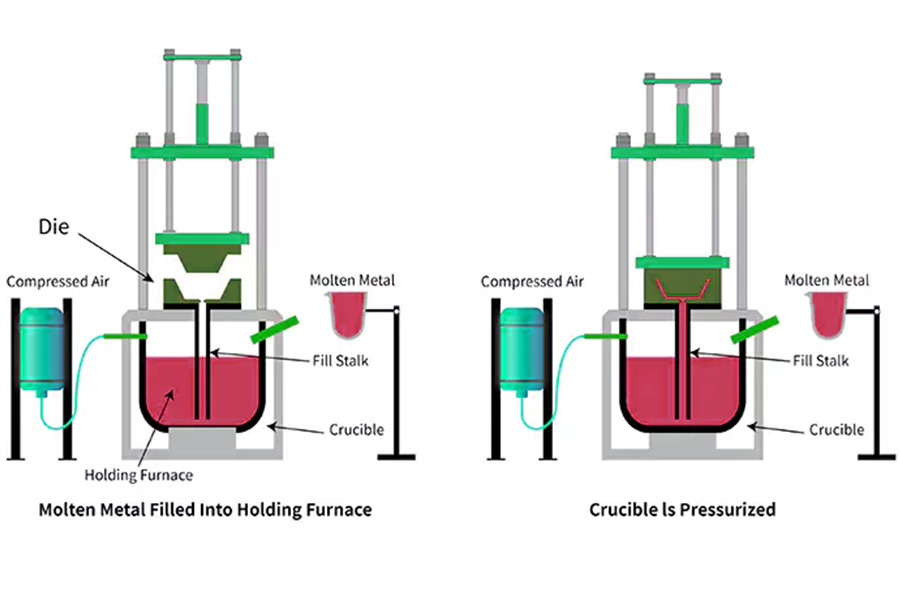

La coulée à basse pression est un processus de formage des métauxqui utilise la pression du gaz comme force motrice pour pousser le métal en fusion à remplir la cavité du moule en douceur et uniformément, et terminer le processus de solidification dans des conditions environnementales contrôlées. Cette technologie est généralement réalisée dans un système de coulée scellée. En régulant avec précision la taille et le temps de pression du gaz, il peut obtenir un contrôle précis de la vitesse de remplissage et du processus de solidification du métal en fusion.

La coulée à basse pression peut non seulement éviter efficacement les défauts tels que les turbulences, l’oxydation et les pores causés par le métal en fusion lors du remplissage du moule, mais également améliorer la densité, les propriétés mécaniques et la qualité de surface des pièces moulées. DoncIl est largement utilisé dans l’aérospatiale, la construction automobile, de l’équipement électrique et des instruments de précision. Il a un large éventail d’applications dans les domaines manufacturiers haut de gamme.

Quels sont les matériaux utilisés dans la coulée à basse pression ?

La coulée à basse pression utilise principalement les types de matériaux suivants :

1. Matériau de coulée

Le matériau de coulée est la substance utilisée pour fabriquer des modèles de coulée, etLa coulée à basse pression peut utiliser une variété de matériaux de couléepour s’adapter aux besoins des différentes pièces moulées. Les matériaux de moule courants comprennent :

- Sable de moulage :unMatériau de couléeAvec une bonne formabilité et perméabilité à l’air, adapté à la fabrication de pièces moulées aux formes complexes.

- Sable de résine :Un mélange de particules de résine et de sable, à haute résistance et dureté, adapté à la fabrication de pièces moulées de haute précision et de haute qualité.

- Métal:commecuivre, fer, aluminium et autres matériaux métalliques, peut être utilisé pour fabriquer des moulages métalliques, avec une conductivité thermique élevée et une bonne résistance à l’usure.

- Céramique:Avec une dureté élevée et une résistance aux températures élevées, il convient à la fabrication de pièces moulées en alliage à haute température.

- Graphite:Avec une bonne autolubrification et une résistance aux hautes températures, il convient à la fabrication de pièces moulées nécessitant une autolubrification ou une résistance aux hautes températures.

- Gypse:Facile à façonner et à démouler, adapté à la fabrication de pièces moulées de forme petite et complexe.

2. Matériaux du moule

Le matériau du moule est le matériau utilisé pour fabriquer des moules de coulée à basse pression.Moule de coulée à basse pressiondoit résister à l’érosion et à la pression du liquide métallique à haute température, de sorte que le choix du matériau du moule est très important. Les matériaux de moule courants comprennent :

- Fonte:Faible coût, facile à traiter, mais facile à déformer, durée de vie relativement courte. Convient pourFabrication de pièces mouléesavec de faibles exigences de durée de vie du moule.

- Acier allié :Avec une dureté et une résistance élevées, une bonne résistance à l’usure, adapté à la fabrication de moules de coulée de haute précision et de haute qualité.

- Carentide :Avec une dureté élevée et une résistance élevée à l’usure, adapté à la fabrication de moules nécessitant une force de récurage élevée et une pression élevée.

- Poignée en tungstène :Avec une dureté et une résistance à l’usure extrêmement élevées, mais le coût est élevé, adapté à la fabrication de la durée de vie du moule et aux exigences de résistance à l’usure.

- Alliage d’aluminium :faible densité, haute résistance, bonne rigidité, bonne conductivité thermique, qualité de la lumière, facile àUsinage et soudage, peut convenir à la fabrication de moules de grande et moyenne taille.

Comment choisir les matériaux de coulée basse pression appropriés ?

QuandSélection des matériaux de coulée à basse pression appropriés, les facteurs clés suivants doivent être pris en compte :

- Exigences de performance de coulée :Les matériaux sont sélectionnés en fonction des propriétés mécaniques requises (telles que la résistance, la dureté, la ténacité, etc.) et chimiques (telles que la résistance à la corrosion, la résistance à la chaleur, etc.) de la pièce moulée. Assurez-vous que le matériau sélectionné peut répondre à l’environnement d’utilisation et aux exigences fonctionnelles de la pièce moulée.

- Performances de traitement :Tenez compte des propriétés de coulée du matériau, notamment la fluidité, le retrait, la tendance à la fissuration à chaud, etc. Coulez facilement les matériaux, réduisez les défauts et améliorez la qualité de la coulée.

- Rentabilité :Évaluez le coût des différents matériaux, y compris les prix des matières premières, les frais de traitement et les coûts de traitement ultérieurs. Choisissez des matériaux rentables pour garantir des avantages économiques.

- Recyclabilité:Tenir compte de la protection de l’environnement et de la recyclabilité des matériaux pour se conformer aux tendances actuelles en matière de protection de l’environnement et aux exigences politiques.

- Expérience et technologie de production :Combiné à l’expérience de production existante et au niveau technique, sélectionnez des matériaux faciles à utiliser et à contrôler pour réduire les difficultés et les risques de production.

Quels sont les avantages de la coulée à basse pression ?

La coulée à basse pression présente plusieurs avantages non négligeables:

| Avantages | Description |

| Haute pureté des pièces moulées | Étant donné que le laitier fondu flotte généralement à la surface du métal en fusion, la coulée à basse pression remplit le moule à travers le métal en fusion dans la partie inférieure du creuset, ce qui évite la possibilité que le laitier fondu pénètre dans la cavité du moule, améliorant ainsi la pureté des pièces moulées. |

| Remplissage stable | Le métal en fusion remplit le moule en douceur sous pression, ce qui réduit le culbutage, l’impact et les éclaboussures du métal en fusion pendant le remplissage du moule, réduit la formation de scories d’oxyde et améliore la qualité de la coulée. |

| La coulée a une structure dense | La coulée cristallise et se solidifie sous la pression et peut être entièrement alimentée, ce qui fait de la coulée une structure dense et des propriétés mécaniques élevées. |

| Taux d’utilisation élevé du métal en fusion | Généralement, aucun riser n’est nécessaire, et le métal non solidifié dans le tube du riser peut être renvoyé dans le creuset pour une utilisation répétée, augmentant considérablement le rendement du métal fondu, généralement jusqu’à plus de 90 %. |

| Facile à automatiser | La coulée à basse pression est facile à utiliser, a de bonnes conditions de travail, une efficacité de production élevée et est facile à réaliser une production mécanisée et automatisée. |

| Large champ d’application | La coulée à basse pression peut être utilisée pour couler divers alliages non ferreux, tels que les alliages d’aluminium, les alliages de magnésium, etc., ainsi que la fonte et l’acier moulé. Il est particulièrement adapté à la coulée de pièces moulées aux formes complexes et aux exigences élevées en matière de performances et de qualité. |

Quels sont les inconvénients de la coulée à basse pression ?

LeInconvénients de la coulée à basse pressionInclure principalement les points suivants :

| Inconvénients | Description |

| Efficacité de production relativement faible | Par rapport au moulage sous pression par gravité, le moulage à basse pression a une efficacité de production inférieure, principalement parce que son cycle de coulée est plus long et que la vitesse de solidification est relativement lente en raison de la température plus élevée du moule. |

| Coûts d’équipement élevés | L’équipement requis pour la coulée à basse pression est relativement complexe, y compris le moteur principal, le système hydraulique, le four de maintien, le dispositif de pressurisation de surface liquide, le système de contrôle électrique et le système de refroidissement du moule, etc., de sorte que l’investissement en équipement est relativement important. |

| Exigences élevées en matière de gestion | Afin de maintenir la solidification directionnelle et la fluidité de la fusion, la coulée à basse pression nécessite une gestion complète et stricte, y compris un contrôle précis des paramètres du processus tels que la température et la pression, ce qui augmente la difficulté et le coût de la gestion. |

| La durée de vie du tube élévateur est limitée | Le tube élévateur se corrode facilement et se met au rebut lors d’une utilisation à long terme. En particulier lors de la production de pièces moulées en alliage d’aluminium, le creuset et le tube montant sont en contact à long terme avec du métal en fusion, ce qui est plus susceptible de raccourcir la durée de vie du tube montant. |

Quel est l’équipement couramment utilisé dans la coulée à basse pression ?

L’équipement de base couramment utilisé dans la coulée à basse pression est lemachine de coulée à basse pression, mais l’ensemble du système de coulée à basse pression contient également d’autres composants et équipements clés, notamment :

- Machine de coulée basse pression :C’est l’équipement principal de laProcédé de coulée à basse pressionet est utilisé pour contrôler le processus de remplissage et de solidification du métal en fusion. Comprend généralement le moteur principal, le système hydraulique, le système de commande électrique et d’autres pièces.

- Four d’isolation :Utilisé pour stocker et isoler le métal en fusion afin de s’assurer que le métal en fusion maintient une température stable pendant le processus de coulée. Les types courants de fours de maintien comprennent les fours de maintien de creuset en graphite et les fours de maintien à revêtement réfractaire.

- Tuyau de levage :Tube métallique reliant le four de maintien et le moule, utilisé pour introduire le métal en fusion du four de maintien dans la cavité du moule. Le matériau et la taille du tuyau montant doivent être sélectionnés en fonction du type de métal coulé et de la taille de la coulée.

- Moule:Équipement d’outillage utilisé pour former la forme d’une pièce moulée. La conception du moule doit prendre en compte des facteurs tels que la fluidité du métal en fusion et le retrait de solidification pour garantir la qualité de la coulée.

- Dispositif de pressurisation de surface liquide :Utilisé pour appliquer une pression sur le métal en fusion afin de remplir la cavité du moule de bas en haut. Les dispositifs de pressurisation comprennent généralement des pompes à air, des manomètres, des vannes et d’autres composants.

- Système de refroidissement :Utilisé pour refroidir le moule afin d’accélérer le processus de solidification de la coulée. Le système de refroidissement comprend généralement des tuyaux d’eau de refroidissement, des pompes à eau, des radiateurs et d’autres équipements.

- Équipement de traitement des liquides d’alliage :Utilisé pour le dégazage et l’élimination des scories du métal en fusion afin d’améliorer la qualité des pièces moulées. Les équipements de traitement des liquides d’alliage courants comprennent le dégazeur rotatif, l’élimination stationnaire des scories, etc.

- Équipement de scories :Utilisé pour éliminer l’écume et les oxydes de surface avant de couler le métal en fusion. L’équipement d’élimination des scories peut être utilisé manuellement ou avec un équipement automatisé.

- Équipements de détection et de mesure :Utilisé pour détecter et mesurer des paramètres tels que la température, la pression et la composition du métal en fusion pendant le processus de coulée. Les équipements de détection et de mesure courants comprennent les thermomètres, les manomètres, les analyseurs de spectre, etc.

Quels types de pièces moulées conviennent à la coulée à basse pression ?

LeTypes de pièces mouléesLes convenances pour la coulée à basse pression comprennent principalement les catégories suivantes :

- Pièces moulées en alliages non ferreux :La coulée à basse pression est particulièrement adaptée à la production de pièces moulées en alliages non ferreux tels que les alliages d’aluminium et les alliages de magnésium. Ce type de moulage nécessite généralement une structure dense, de bonnes propriétés mécaniques et une qualité de surface élevée.

- Pièces moulées de forme complexe :En raison des bonnes conditions de remplissage de la coulée à basse pression, des pièces moulées de formes complexes peuvent être coulées. Ce type de coulée est souvent difficile à produire par d’autres méthodes de coulée, etLa coulée à basse pression peut répondre à ses exigences.

- Pièces moulées à paroi mince :La coulée à basse pression peut produire des pièces moulées à paroi mince car le métal en fusion remplit le moule sous pression et peut mieux remplir la cavité du moule et éviter les défauts tels que les pores et les inclusions.

- Pièces moulées avec des exigences de qualité élevées :Les pièces moulées par coulée à basse pression ont généralement des propriétés mécaniques, une résistance à la pression et une résistance aux fuites élevées, elles conviennent donc à la production de pièces moulées avec des exigences de qualité élevées, telles que des blocs-cylindres, des culasses, des pistons et d’autres pièces automobiles. ainsi que de grandes hélices marines et de grands vilebrequins en fonte ductile, etc.

En quoi la coulée à basse pression diffère-t-elle de la coulée à haute pression ?

La coulée à basse pression et la coulée à haute pression sont deux procédés de coulée de métaux différents, et ils diffèrent considérablement à bien des égards. Le tableau suivant compare les principales différences entre les deux procédés de coulée :

| Projet | Coulée à basse pression | Coulée à haute pression |

|---|---|---|

| Moteur | Pression du gaz (pression barométrique) | Entraînement hydraulique du vérin (hydraulique) |

| Plage de pression | Généralement, il est faible et la pression d’air est de 0 ~ 2 kg / cm² | Élevée, utilisez la pression d’huile |

| Vitesse de remplissage | Plus lent, ce qui aide le gaz à être expulsé | Plus rapide, améliorez l’efficacité de la production |

| Qualité de la coulée | Tissu dense de haute qualité, de haute précision | La qualité de la surface est bonne et il peut y avoir des pores à l’intérieur |

| Type de coulée | Formes complexes, exigences de haute précision | Fabrication à grande échelle, en série pour les pièces moulées à parois minces |

| Domaines d’application | Pièces automobiles, pièces aérospatiales, etc. | Appareils électroménagers, produits de quincaillerie, etc |

| Coûts de l’équipement | Relativement faible | Plus le cycle de fabrication du moule est élevé, plus il est long |

| Productivité | En général, le taux de coagulation est plus lent | Élevé, adapté à la production de masse |

| Matériau du moule | Sable de moulage, sable de résine, métal, céramique, etc. | Cela dépend de vos besoins spécifiques |

| Avantage | La structure est dense, les propriétés mécaniques sont bonnes et il est facile d’être mécanisé et automatisé | Efficacité de production élevée, adaptée aux pièces moulées à paroi mince |

| Inconvénients | Productivité réduite et cycles de coulée longs | Il peut y avoir des pores à l’intérieur et le moulage n’est pas dense |

Quelles sont les étapes de l’histoire de la coulée basse pression ?

LeHistoire de la coulée à basse pressionremonte au début du 20e siècle et a connu plusieurs étapes de développement. Voici un bref aperçu de l’histoire de la coulée à basse pression :

- Origine et premières expériences :Au début du 20ème siècle, le prototype de la coulée à basse pression a commencé à apparaître. Dans les années 1920, la France et l’Allemagne ont commencé à essayer d’appliquer la méthode de coulée à basse pression à la coulée d’alliages d’aluminium. Cependant, il était encore au stade de l’accumulation expérimentale et primitive, les conditions techniques étaient relativement arriérées et l’application d’alliages d’aluminium n’était pas répandue, de sorte que le procédé de coulée à basse pression n’a pas été largement utilisé.

- Application à petite échelle :En 1945, après la fin de la Seconde Guerre mondiale,La coulée à basse pression a commencé à être utilisée à petite échelleau Royaume-Uni, principalement pour la production de pièces industrielles civiles telles que les conduites d’eau de pluie et les conteneurs de bière. Depuis lors, la technologie de coulée à basse pression a également commencé à être appliquée dans les machines électriques, textiles et d’autres industries.

- Large application et développement de l’industrie automobile :Dans les années 1950,Technologie de coulée à basse pressiona commencé à attirer l’attention de l’industrie automobile mondiale. En 1956, la société K.S. d’Allemagne de l’Ouest a commencé à appliquer la technologie de coulée à basse pression pour produire des culasses de moteur refroidies par air pour les petites voitures. En 1958, les Américains ont appliqué la coulée à basse pression à la coulée de pièces de moteurs automobiles, telles que des culasses, des boîtiers, des boîtes de vitesses, etc. Cela a marqué le début de l’application généralisée de la coulée à basse pression et a eu de grandes répercussions dans l’industrie automobile.

- Développement en Chine :À la fin des années 1950,Méthode de coulée à basse pressiona été introduit en Chine. Dans les années 1960, la Chine a commencé à rechercher et à introduire des équipements de coulée à basse pression. La production de culasses refroidies par air pour les véhicules légers est devenue le début de l’application pratique de la coulée à basse pression en Chine. En 1961, la Chine a commencé à utiliser la technologie de coulée à basse pression pour produire des pièces automobiles. Depuis lors, la technologie de coulée à basse pression a été largement utilisée dans l’industrie automobile chinoise et a progressivement établi sa position solide dans les pièces moulées en alliage léger.

- Applications et développements modernes :Avec le développement de l’allègement automobile et la demande accrue de pièces haute performance, la technologie de coulée à basse pression a été perfectionnée. La technologie moderne de coulée à basse pression peut produire des pièces moulées plus complexes et de meilleure qualité et est largement utilisée dans l’automobile, l’aérospatiale et d’autres domaines.

Où la coulée à basse pression est-elle utilisée ?

Applications typiques de la coulée à basse pressioncouvrent une variété de domaines tels que l’automobile, l’aérospatiale et les produits de consommation. Voici un résumé détaillé de ces applications :

1. Fabrication automobile :

Dans l’industrie automobile,La coulée à basse pression est largement utilisée pour produire des pièces clés telles que des roues, pièces de moteur (telles que blocs-cylindres, culasses), pièces de suspension, etc. Ces pièces nécessitent une résistance élevée, une grande précision et une bonne résistance à la corrosion. La technologie de coulée à basse pression peut répondre à ces exigences et améliorer la fiabilité et la durabilité des automobiles.

2. Aérospatiale :

Dans le domaine de l’aérospatiale,La coulée à basse pression est utilisée pour fabriquer des pièces structurelles légères telles que des pales de moteur d’avion, pièces de turbine, etc. Ces pièces doivent résister à l’environnement difficile d’un fonctionnement à haute température, haute pression et à grande vitesse. La technologie de coulée à basse pression peut fournir des matériaux à haute résistance, haute ténacité et résistance à la chaleur pour assurer la sécurité et les performances des véhicules aérospatiaux.

3. Fabrication de biens de consommation :

Dans le domaine des biens de consommation,La coulée à basse pression est utilisée pour produire des produits électriques de haute qualitéet des boîtiers de produits électroniques, des ustensiles de cuisine, des accessoires de mobilier, etc. Ces produits nécessitent une apparence exquise et une bonne durabilité. La technologie de coulée à basse pression peut fournir des matériaux de haute précision, brillants et résistants à la corrosion pour répondre à la demande des consommateurs en matière de qualité de produit.

4. Autres domaines industriels :

La coulée à basse pression est également utilisée dans d’autres domaines industriels, tels que la construction navale, la fabrication de machines lourdes, etc. Dans ces domaines, la technologie de coulée à basse pression permet de produire des formes grandes et complexes et des pièces moulées haute performance pour répondre aux exigences des équipements industriels en matière de haute résistance, de haute précision et de longue durée de vie.

Quelles sont les raisons de choisir LS comme partenaire ?

L’acier LS est certainement l’un des meilleurs aluminiums de la Chineet les fournisseurs de services de fabrication de moulage sous pression de zinc. En plus du moulage, nous présentons également des fournisseurs de prototypage, d’outillage, d’usinage et de finition de sol. Nous utilisons essentiellement l’expertise la plus supérieure pour la fabrication de moulage sous pression. NotreService d’usinage CNCfonctionne avec l’une des meilleures expertises et une décennie d’ingénieurs et d’employés qualifiés. Nous fournissons l’une des meilleures solutions de conception et de fabrication d’usinage économique et technique que vous puissiez demander. Voici un aperçu de nos capacités d’usinage CNC :

- Notre magasin de fraisage CNC intègreMachines CNC 5 axesqui sont extrêmement exacts. Ces machines sont capables d’offrir une tolérance allant jusqu’à 0,005 mm.

- Nous disposons désormais d’une expertise rapide en matière de montage CNC qui garantit un usinage plus rapide et un approvisionnement à temps pour nos acheteurs.

- Notre service d’usinage ne concerne pas seulement les pièces moulées, mais également de nombreux types de pièces en plastique et en acier chromé.

- Qu’il s’agisse de tours CNC et de machines EDM de qualité supérieure, de ponceuses de sol ou de machines à trancher les fils, nous avons tout ce que vous voulez pour l’usinage dans notre magasin d’usinage.

Le processus de coulée usinée n’est tout simplement pas le travail ultime pour une moitié de coulée. La finition du sol peut également être une partie essentielle de la fabrication de pièces moulées. En gardant cela à l’esprit, nous proposons des fournisseurs de finition de surface tels que l’anodisation, le revêtement en poudre, le chromage, le portrait humide et bien d’autres. Vous pouvez donc voir queLS Fournitures d’aciertoute la résolution à la fabrication de moulage sous pression. Nous proposons des fournisseurs en Chine et à l’international. Contactez-nous pour avoir l’un des meilleurs services de fabrication de moulage sous pression de Chine.

Foire aux questions

1. Quels matériaux sont principalement utilisés comme matériaux de coulée dans la coulée à basse pression ?

Il existe de nombreux choix de matériaux de moulage à basse pression, y compris, mais sans s’y limiter, le sable de moulage, le sable de résine, le métal, la céramique, le graphite et le gypse. Le choix des différents matériaux dépend de la précision, de la complexité et des propriétés requises de la coulée. Par exemple, les pièces moulées de haute précision utilisent généralement des moules métalliques, les pièces moulées avec des structures internes complexes peuvent utiliser des noyaux de sable, et les pièces moulées avec des structures complexes et des exigences de haute précision peuvent utiliser des moules de coquille de précision.

2. À quels matériaux la coulée à basse pression convient-elle principalement ?

La coulée à basse pression convient principalement aux pièces mouléesd’alliages non ferreux, en particulier d’alliages légers tels que les alliages d’aluminium et les alliages de magnésium. Ces alliages offrent une bonne formabilité, une résistance à la corrosion, un poids léger et une résistance élevée, ce qui les rend idéaux pourProcédés de coulée à basse pression. De plus, la coulée à basse pression peut également être utilisée pour produire des pièces moulées en cuivre, en fer et en acier avec des points de fusion plus élevés, mais relativement parlant, son application dans la coulée d’alliages légers est plus étendue.

3.Quelles sont les caractéristiques des pièces moulées à basse pression ?

Les pièces moulées à basse pression ont les caractéristiques d’une structure dense, une bonne qualité de surface et un rendement de processus élevé. En raison de l’utilisation de la technologie de coulée anti-gravité, cette technologie peut couler des pièces moulées à paroi mince et complexes difficiles à former, et convient à la production de pièces moulées à parois moyennes à minces. De plus, les pièces moulées à basse pression ont également de bonnes propriétés mécaniques et une bonne formabilité, et conviennent à la production de pièces moulées avec des exigences de performance élevées.

4. À quelles industries et à quels domaines la coulée à basse pression convient-elle ?

La coulée à basse pression est principalement utilisée dans le domaine de la coulée d’alliages non ferreux, en particulier le moulage d’alliages légers, tels que l’alliage d’aluminium et l’alliage de magnésium. Ces pièces moulées sont largement utilisées dans des industries telles que l’automobile, l’énergie électrique, l’aérospatiale et les industries militaires. Par exemple, les pièces moulées avec des exigences de performance élevées telles que les roues d’automobile, les blocs et culasses de moteur, les roues et les carters de missiles peuvent toutes être produites grâce à la technologie de coulée à basse pression.

Résumé

Matériaux couramment utilisés dans la coulée à basse pressionInclure des matériaux de coulée en alliage léger tels que l’alliage d’aluminium et l’alliage de magnésium, ainsi que des matériaux de coulée tels que le sable de moulage, le sable de résine, les moules métalliques et les moules en céramique. De plus, des matériaux isolants, des matériaux de refroidissement, des agents de démoulage, des agents de nettoyage et d’autres matériaux connexes doivent être utilisés. Lors de la sélection des matériaux, des facteurs tels que les exigences de performance de la pièce moulée, l’environnement de travail, le coût de production et les conditions du processus doivent être pris en compte de manière exhaustive pour garantir la qualité et les performances de la pièce moulée. Avec les progrès de la science et de la technologie et le développement de la technologie de coulée, davantage de nouveaux matériaux et de technologies de pointe pourraient être utilisés dans la coulée à basse pression à l’avenir pour améliorer la qualité et les performances des pièces moulées, réduire les coûts de production et promouvoir le développement durable de l’industrie de la coulée.

Démenti

Le contenu de cette page est fourni à titre indicatif seulement.LSne fait aucune déclaration ou garantie expresse ou implicite quant à l’exactitude, l’exhaustivité ou la validité des informations. Aucun paramètre de performance, tolérance géométrique, caractéristique de conception spécifique, qualité des matériaux, type ou fabrication ne doit être déduit de ce qu’un fournisseur ou un fabricant tiers fournira par le biais du réseau Longsheng. C’est la responsabilité de l’acheteurRecherche d’un devis pour des piècesdéterminer les exigences spécifiques applicables à ces pièces.S’il vous plaîtContactez-nouspour en savoir plusInformation.

L’équipe LS

LS est une entreprise leader de l’industriespécialisée dans les solutions de fabrication sur mesure. Avec plus de 20 ans d’expérience au service de plus de 5 000 clients, nous nous concentrons sur la haute précisionUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,emboutissage métal,et d’autres services de fabrication à guichet unique.

Notre usine est équipée de plus de 100 centres d’usinage 5 axes avancés et est certifiée ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu’il s’agisse d’une production à faible volume ou d’une personnalisation à grande échelle, nous pouvons répondre à vos besoins avec une livraison aussi rapide que 24 heures. ChoisirTechnologie LSc’est faire le choix de l’efficacité, de la qualité et du professionnalisme.

Pour en savoir plus, veuillez consulter notre site Web :www.lsrpf.com