L’emboutissage profond, en tant que méthode importante dans le processus de formage des métaux, est largement utilisé dans l’automobile, l’aérospatiale, les appareils ménagers, l’électronique et d’autres industries. Il applique une force externe au matériau métallique plat à travers le moule pour le déformer plastiquement, formant ainsi une pièce creuse avec une forme et une taille spécifiques. Le succès de ce procédé dépend en grande partie des matériaux choisis. Alors, quels sont les matériaux utilisés pour l’emboutissage profond ? Ensuite, leL’équipe LSemmènera tout le monde explorer leTypes de matériaux utilisés dans l’emboutissage profondet les caractéristiques de ces matériaux.

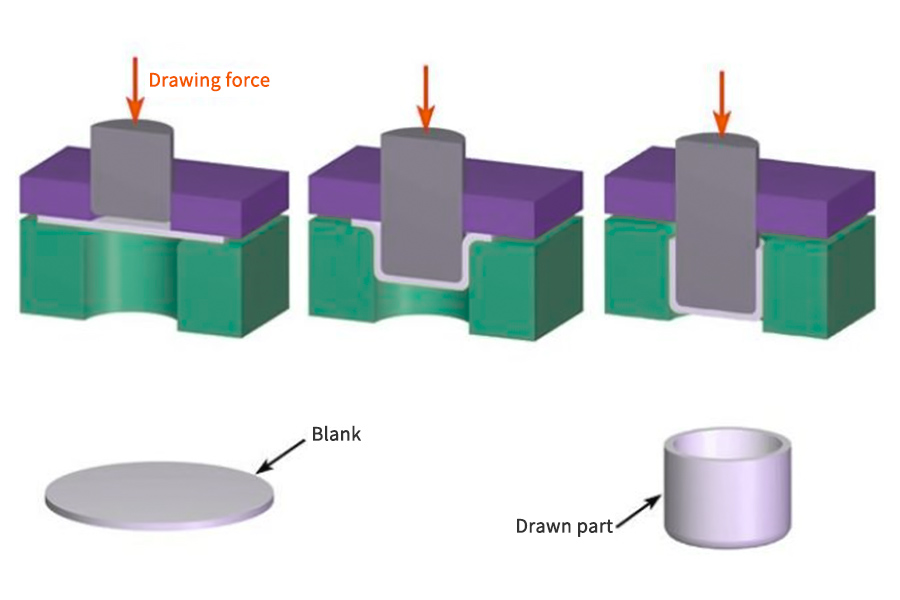

Qu’est-ce que l’emboutissage profond ?

Emboutissage profondest une technologie professionnelle de formage par emboutissage profond qui peut transformer des matériaux métalliques plats en formes sans soudure et creuses. Différent des autres procédés de formage des métaux, leGuides de processus d’emboutissage profondle métal dans la cavité du moule et le déforme à l’état plastique, créant ainsi des pièces inférieures fermées durables et de haute précision, telles que des cylindres ou diverses formes. Différentes pièces en forme de coupe. Ce processus de fabrication efficace et précis joue un rôle essentiel dans de nombreuses industries, en particulier celles qui nécessitent une résistance et une précision des composants extrêmement élevées.

Quels matériaux sont utilisés dans l’emboutissage profond ?

L’emboutissage profond est un élément importantProcessus de formage des métaux qui est largement utilisé dans de nombreuses industries. Les matériaux suivants sont couramment utilisés pour l’emboutissage profond, ainsi que leurs caractéristiques et applications :

1. Acier doux

- Fonctionnalités:Acier à faible teneur en carboneest un acier au carbone dont la teneur en carbone est inférieure à 0,25 %. Il a une bonne plasticité et ténacité et est facile à traiter et à former. Dans le même temps, l’acier à faible teneur en carbone a également un certain rapport résistance et poids, ainsi que de bonnes propriétés de soudage.

- Application:Parce que l’acier à faible teneur en carbone est facile à former et relativement peu coûteux, il estLargement utilisé dans la fabrication de carrosseries automobiles, boîtiers d’appareils électroménagers, pièces structurelles d’ingénierie, etc. De plus, l’acier à faible teneur en carbone est souvent utilisé dans les produits emboutis, tels que les cabines de voiture, les capots moteur, etc.

2. Acier inoxydable

- Fonctionnalités:L’acier inoxydable est un alliage de fer ccontenant au moins 10,5 % de chrome et présentant une bonne résistance à l’oxydation et à la corrosion. L’acier inoxydable a une résistance élevée et n’est pas facile à rouiller, il a donc une longue durée de vie.

- Applications:L’acier inoxydable est souvent utilisé pour fabriquer des produits qui nécessitent une résistance élevée à la corrosion, tels queDispositifs médicaux, équipements de transformation des aliments, appareils ménagers, etc. De plus, l’acier inoxydable est également largement utilisé dans les coques de construction, les navires industriels et d’autres domaines.

3. Aluminium

- Fonctionnalités:L’aluminium est un métal légeravec une densité d’environ 1/3 de celle de l’acier doux et a une bonne ductilité et résistance à la corrosion. L’aluminium a également une bonne conductivité thermique et électrique et est facile à traiter et à façonner.

- Applications:En raison de ses propriétés légères et résistantes à la corrosion, l’aluminium est souvent utilisé dans la fabrication de composants automobiles légers, de véhicules aérospatiaux, de radiateurs, de dispositifs de stockage d’énergie (tels que les batteries), etc. En outre, l’aluminium est également largement utilisé dans les récipients à boisson, l’industrie pharmaceutique et d’autres domaines.

4. Cuivre

- Fonctionnalités:Le cuivre a une bonne électricitéet la conductivité thermique et est un matériau idéal dans les domaines de l’électronique et de l’électricité. Dans le même temps, le cuivre a également une certaine ductilité et une certaine résistance à la corrosion, et est facile à traiter et à façonner.

- Application:Le cuivre est couramment utilisé dans la fabrication de composants électroniques tels que les connecteurs et les bornes, ainsi que de produits électriques tels que les interrupteurs et les prises. En outre, le cuivre est également utilisé pour fabriquer des faisceaux de câbles, des capteurs et d’autres composants dans les automobiles. Le cuivre est également l’un des matériaux privilégiés où une bonne conductivité et une bonne esthétique sont requises.

5. Alliage de nickel

- Fonctionnalités:L’alliage de nickel a une bonne résistance à la corrosion, une résistance à haute température et une facilité de traitement. Les alliages de nickel peuvent maintenir des performances stables dans des environnements difficiles et ont de bonnes propriétés mécaniques et physiques.

- Applications:Les alliages de nickel sont couramment utilisés pour fabriquer des composants complexes dans l’aérospatiale, l’énergie nucléaire, les industries pétrolières et d’autres domaines. Parce que les alliages de nickel ont une excellente résistance à la corrosion et une résistance aux hautes températures, ils sont également souvent utilisés dans la fabrication d’équipements chimiques, l’ingénierie maritime et d’autres applications qui nécessitent une résistance élevée à la corrosion et à haute température.

Pourquoi l’emboutissage profond est-il si populaire parmi les fabricants ?

LePopularité de l’emboutissage profondparmi les fabricants est principalement dû à ses nombreux avantages, qui font de l’emboutissage profond un élément indispensable de la fabrication moderne. Les raisons pour lesquelles l’emboutissage profond est populaire sont les suivantes :

- Produits de haute qualité :Les pièces d’emboutissage sont fabriquées et assistées par des moules dans le processus de traitement, de sorte que la forme et la taille des produits traités sont très précises. La durée de vie de la matrice est longue et les pièces d’emboutissage profondes produites sont des produits haut de gamme sur le marché.

- Large gamme d’applicationsLes pièces d’emboutissage étirées :D eep sont disponibles dans une variété de tailles et sont de taille précise, ce qui peut être appliqué à de nombreux domaines de la vie et de la production industrielle, tels que les appareils électroménagers et la construction automobile.

- Le processus de production est simple et facile :Du point de vue du contrôle global du processus, chaque étape du processus de production des pièces embouties est contrôlée comme une chaîne de montage, de sorte que la complexité de l’opération humaine est beaucoup plus simple que les méthodes d’emboutissage ordinaires.

- Performances supérieures :Les pièces d’emboutissage profondes ont de bonnes performances en termes d’étanchéité et de résistance interne, ce qui peut répondre aux besoins de produits de haute qualité.

- Économie d’énergie et protection de l’environnement :Les pièces d’emboutissage profond ont un processus de fabrication spécial, et de nombreux matériaux seront raisonnablement utilisés dans le processus de traitement, et ne nécessitent pas trop de consommation d’énergie, économisant de l’énergie et réduisant les coûts de production.

Quelle est la différence entre l’emboutissage profond et les autres technologies ?

Par rapport à d’autres technologies de formage des métaux, l’emboutissage profond présente les principales différences suivantes :

| Nom de la technologie | Emboutissage et emboutissage | fonderie | forgeage | emboutissage |

|---|---|---|---|---|

| Principe de base | La tôle est tirée radialement dans le moule de formage en utilisant le moule pour former une forme tridimensionnelle | Le métal en fusion est versé dans un moule, refroidi et solidifié | Utilise l’impact ou la pression pour déformer le métal | Une force externe est appliquée à la tôle à travers le moule, ce qui entraîne une déformation plastique |

| Type de matériau | Tôle, comme l’acier inoxydable, l’alliage d’aluminium, etc. | Divers matériaux métalliques, y compris la fonte, l’acier moulé, etc. | Divers matériaux métalliques, tels que l’acier au carbone, l’acier allié, etc | Tôles, bandes, tuyaux, etc |

| Forme de la pièce | Formes profondes et creuses telles que les réservoirs de carburant, les silencieux, etc | Formes complexes, mais peuvent avoir une faible précision et une qualité de surface médiocre | La forme et la taille peuvent être personnalisées avec une grande précision | Formes variées, mais profondeur limitée |

| Précision et qualité de surface | Haute précision, bonne qualité de surface, généralement sans besoin de post-traitement | Précision moyenne, la qualité de surface nécessite un post-traitement | Haute précision, bonne qualité de surface | La précision et la qualité de surface dépendent du moule et du processus |

| Utilisation des matériaux | Plus élevé, moins de rebuts | Faible, produit souvent des portes, des colonnes montantes et d’autres déchets | Plus élevé, mais affecté par le processus de forgeage | Dépend du processus d’emboutissage et de la conception de la matrice |

| Productivité | Plus haut, adapté à la production en grand volume | Selon la méthode de coulée et l’équipement, il est généralement inférieur | Moyen à élevé, selon le processus de forgeage et l’équipement | Plus élevé, adapté à la production de masse |

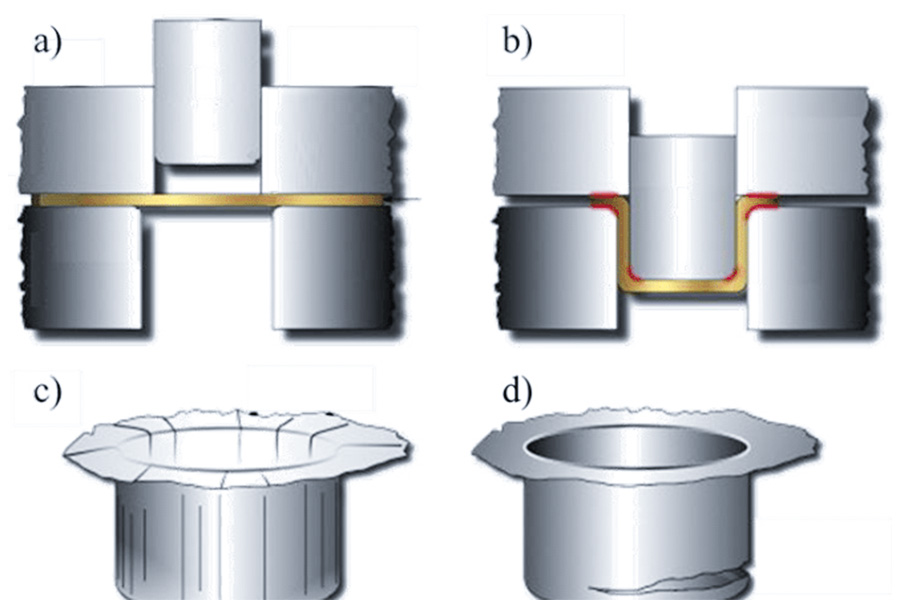

Quels sont les défauts courants de l’emboutissage profond ?

Défauts courants de l’emboutissage profondIl s’agit principalement des éléments suivants :

1. Fissure

- Cause:C’est l’un des défauts les plus courants dans le processus d’emboutissage profond. Il se produit généralement dans les zones où le matériau est soumis à une tension ou à une déformation excessive, comme près du congé du poinçon ou de l’ouverture de la matrice. La rupture peut être causée par une résistance insuffisante du matériau, uneConception du moule, des paramètres de processus d’emboutissage incorrects ou une mauvaise lubrification.

- Solution:Augmentez le rayon d’angle du moule pour réduire la concentration des contraintes.Réduire la profondeur d’emboutissagepour s’assurer qu’il est dans la tolérance du matériau. Ajustez la force du support de pièce brute pour éviter la rupture du matériau causée par une force excessive. Choisissez des matériaux avec une résistance à la traction plus élevée et des grains plus fins.

2. Rides

- Cause:Le froissement est causé par une tension et une pression inégales sur le matériau pendant le processus d’emboutissage, ce qui entraîne une accumulation et une instabilité locales de matériau. Le plissement se produit généralement sur les parties de la bride ou les zones où le matériau s’écoule plus rapidement. Le froissement affecte non seulement l’esthétique de la pièce, mais aussi sa fonctionnalité et son ajustement.

- Solution:Augmentez la force du support de pièce brute pour garantir que le matériau s’écoule uniformément pendant le processus d’étirement. Ajustez l’écart du moule pour qu’il corresponde à l’épaisseur du matériau.Réduire la profondeur d’emboutissage pour éviter l’accumulation de matériau.

3. Élastique

- Cause:Le retour élastique est le changement de forme des pièces embouties en profondeur en raison de la récupération élastique du matériau après le déchargement. Le retour élastique peut entraîner des dimensions inexactes des pièces, une distorsion de forme ou des difficultés d’assemblage. La taille du retour élastique dépend de facteurs tels que le module d’élasticité du matériau, l’épaisseur, la profondeur de formage et la conception du moule.

- Solution:Optimisez la conception du moule et ajustez des paramètres tels que l’espace entre les moules convexes et concaves et le rayon du tranchant en fonction des exigences du produit et des propriétés du matériau. Choisissez des matériaux avec un module d’élasticité plus petit pour réduire le retour élastique. Ajustez les conditions de moulage, telles que l’augmentation de la pression, la réduction de la vitesse, le contrôle de la température, etc., pour améliorer le processus de déformation et la répartition des contraintes du matériau.

Foire aux questions

1. Quels matériaux sont utilisés dans l’emboutissage profond ?

Les matériaux couramment utilisés pour l’emboutissage profond comprennent l’acier doux, l’acier inoxydable, l’aluminium, le cuivre, les alliages de titane et les alliages nickel-chrome. Le choix de ces matériaux dépend souvent de l’utilisation prévue du produit fini, car chaque métal a ses propres propriétés uniques qui peuvent être avantageuses dans des situations spécifiques.

2. Quels matériaux sont utilisés pour l’emboutissage ?

Les processus d’emboutissage utilisent également généralement des matériaux tels que des tôles, des bandes et des tuyaux. Le choix de ces matériaux dépend également de l’utilisation prévue et des exigences de performance du produit fini. Les matériaux d’emboutissage courants comprennent l’acier doux, l’acier inoxydable, l’alliage d’aluminium, etc.

3.Quels métaux conviennent aux opérations d’emboutissage profond ?

Les métaux adaptés aux opérations d’emboutissage profond ont généralement une bonne ductilité et plasticité, ce qui leur permet d’être étirés dans la forme souhaitée sans se fissurer. L’acier à faible teneur en carbone, l’acier inoxydable, l’aluminium, le cuivre, l’alliage de titane et l’alliage nickel-chrome mentionnés ci-dessus sont tous des métaux adaptés aux opérations d’emboutissage profond.

4.Quelles sont les étapes du processus d’emboutissage et d’emboutissage ?

Le flux de processus de l’emboutissage profond comprend généralement : Découpage : Le matériau est séparé le long du contour fermé. Les pièces séparées sont principalement des pièces de processus plates ou des pièces cylindriques d’une hauteur inférieure à 20 mm. Étirement : En transformant une pièce de processus plate ou cylindrique en une pièce creuse ouverte, l’épaisseur de la paroi peut changer ou non. Traitement ultérieur : peut inclure l’étirage fin (amincissement et étirement supplémentaires de la pièce creuse étirée, et augmentation de la hauteur pour obtenir une pièce dont l’épaisseur inférieure est supérieure à la paroi latérale), le poinçonnage (séparation des déchets du produit le long de la ligne de contour fermée, ainsi des étapes telles que l’obtention des trous requis sur la pièce), la découpe (à l’aide d’une matrice pour couper les bords du produit afin d’en faire un composant avec une certaine forme et la taille).

Résumé

Il existe de nombreux types deMatériaux utilisés dans l’emboutissage profond, et chaque matériau a ses propres propriétés uniques et sa propre gamme d’applications. Lors de la sélection, de multiples facteurs tels que les exigences de performance du produit, la rentabilité et les conditions du processus doivent être pris en compte de manière exhaustive. Grâce à une sélection raisonnable des matériaux et à l’optimisation des processus, il est possible d’obtenir un formage d’emboutissage profond de haute qualité, ce qui constitue un soutien solide pour le développement des industries connexes.

Démenti

Le contenu de cette page est fourni à titre indicatif seulement.LSne fait aucune déclaration ou garantie expresse ou implicite quant à l’exactitude, l’exhaustivité ou la validité des informations. Aucun paramètre de performance, tolérance géométrique, caractéristique de conception spécifique, qualité des matériaux, type ou fabrication ne doit être déduit de ce qu’un fournisseur ou un fabricant tiers fournira par le biais du réseau Longsheng. C’est la responsabilité de l’acheteurRecherche d’un devis pour des piècesdéterminer les exigences spécifiques applicables à ces pièces.S’il vous plaîtContactez-nouspour en savoir plusInformation.

L’équipe LS

LS est une entreprise leader de l’industriespécialisée dans les solutions de fabrication sur mesure. Avec plus de 20 ans d’expérience au service de plus de 5 000 clients, nous nous concentrons sur la haute précisionUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,emboutissage métal,et d’autres services de fabrication à guichet unique.

Notre usine est équipée de plus de 100 centres d’usinage 5 axes avancés et est certifiée ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu’il s’agisse d’une production à faible volume ou d’une personnalisation à grande échelle, nous pouvons répondre à vos besoins avec une livraison aussi rapide que 24 heures. ChoisirTechnologie LSc’est faire le choix de l’efficacité, de la qualité et du professionnalisme.

Pour en savoir plus, veuillez consulter notre site Web :www.lsrpf.com