L’emboutissage profond est un processus important de formage des métauxqui est largement utilisé dans l’industrie manufacturière, jouant notamment un rôle clé dans la production de pièces métalliques complexes et de haute précision. Ce procédé est particulièrement adapté à la production de pièces métalliques complexes et de haute précision et a un large éventail d’applications, telles que l’automobile, l’aérospatiale, le médical, l’électronique, les appareils électroménagers et d’autres industries. Le principe de fonctionnement et les principales étapes de l’emboutissage profond seront présentés en détail ci-dessous.

Qu’est-ce que l’emboutissage profond ?

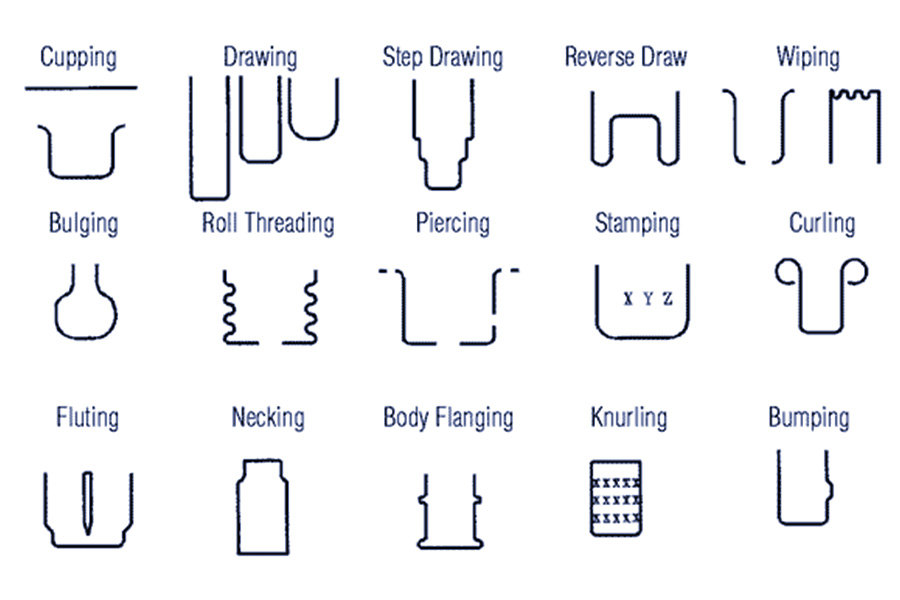

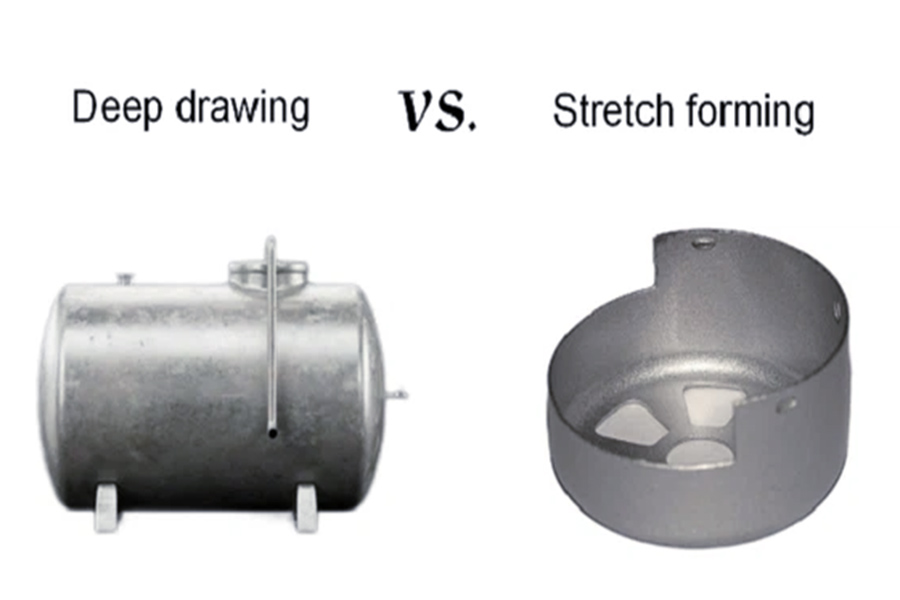

Emboutissage profondest une technologie professionnelle de formage par emboutissage profond qui peut transformer des matériaux métalliques plats en formes sans soudure et creuses. Différent des autres procédés de formage des métaux, le processus d’emboutissage profond guide le métal dans la cavité du moule et le déforme à l’état plastique, créant ainsi des pièces inférieures fermées durables et de haute précision, telles que des cylindres ou diverses formes. Différentes pièces en forme de coupe. Ce processus de fabrication efficace et précis joue un rôle essentiel dans de nombreuses industries, en particulier celles qui nécessitent une résistance et une précision des composants extrêmement élevées.

Comment fonctionne l’emboutissage profond ?

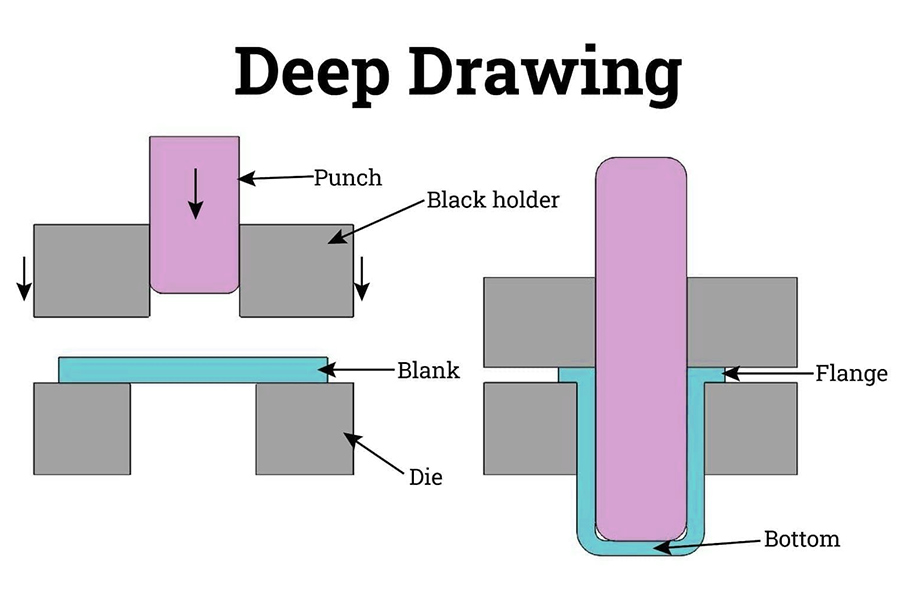

L’idée centrale deTechnologie d’emboutissage profondconsiste à utiliser un poinçon pour tirer radialement une tôle (souvent appelée ébauche) dans une matrice de formage, convertissant ainsi le matériau d’une plaque plate en un composant creux cylindrique ou en forme de boîte tout en veillant à ce que son épaisseur de paroi reste stable. Lors de ce changement, le matériau est transféré de la surface lisse (la bride) vers les côtés, ce qui entraîne un ajustement significatif des dimensions globales de la surface plane.

Comment l’emboutissage et l’emboutissage se déroulent-ils étape par étape ?

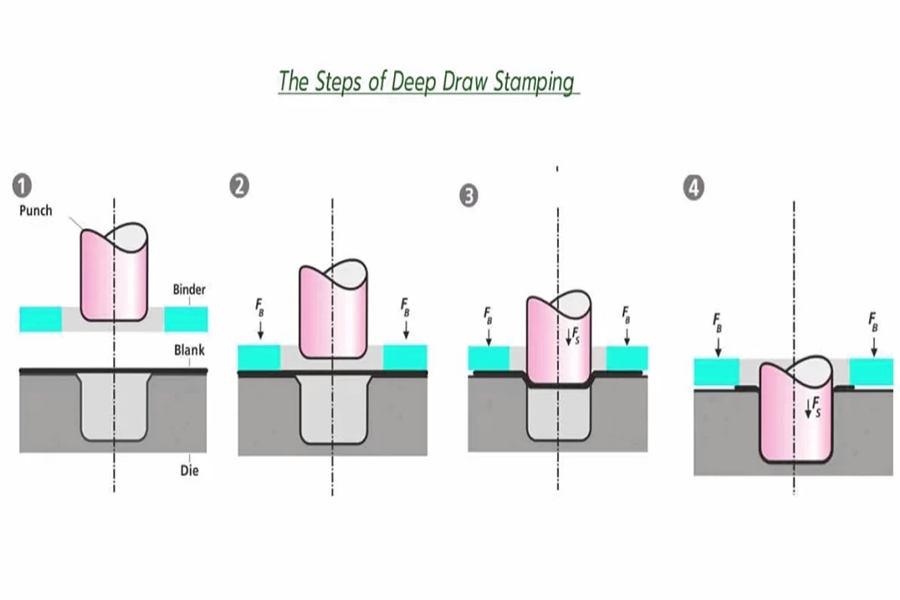

L’emboutissage profond est un procédé de formage du métalqui utilise une matrice et une presse pour tirer radialement une ébauche de tôle dans une matrice de formage afin de créer une forme tridimensionnelle. Voici le processus de travail étape par étape de l’emboutissage profond et de l’emboutissage :

- Préparation du matériel :Choisissez des plaques métalliques appropriées comme matières premières, telles que l’acier inoxydable, l’aluminium, le cuivre ou l’acier doux, etc. Assurez-vous que le matériau est suffisamment ductile et plastique pour s’adapter à la déformation pendant le processus d’emboutissage.

- Suppression:À l’aide d’une matrice de cisaillement ou d’une matrice de découpage, vous pouvez découper des ébauches de la forme souhaitée à partir de la matière première. Le but du découpage est d’obtenir la forme et la taille de l’ébauche nécessaires au processus d’emboutissage profond.

- Centrage des tôles, nettoyage et huilage :Pour les lignes automatiques, centrez la feuille pour assurer sa position précise. Nettoyez la feuille pour éliminer l’huile de surface et les impuretés. Appliquez de l’huile pour réduire le frottement entre le moule et le matériau et améliorer l’effet d’emboutissage profond.

- Emboutissage profond :Placez l’ébauche dans lemoule à dessin. L’ébauche est étirée à travers les moules mâles et femelles du moule pour former la forme tridimensionnelle requise. L’emboutissage profond est un processus clé pour l’emboutissage des pièces de couverture, et la majeure partie de la forme des pièces de couverture est formée dans le processus d’emboutissage.

- Façonnage:Façonnage des pièces qui ne répondent pas entièrement aux exigences après l’emboutissage. Le contenu principal du processus de mise en forme est de former les formes qui n’ont pas été formées dans leProcessus de dessinou pour corriger certaines formes avec des exigences de correspondance élevées.

- Rognage et poinçonnage :Coupez les pièces supplémentaires de processus et les matériaux d’angle environnants sur les pièces étirées. Percez les trous de montage, les trous de référence, les trous de traitement et autres trous requis sur les pièces.

- Bridage :Flanquer les bords de certaines pièces pour former la forme de bord vertical souhaitée. Le bridage suit généralement le processus de coupe.

Quels matériaux sont utilisés dans l’emboutissage profond ?

L’emboutissage profond est un procédé spécial de formage des métaux qui utilise une grande variété de matériaux, en fonction principalement des caractéristiques du produit souhaité, de son objectif et des considérations de coût. En voici quelques-unsMatériaux couramment utilisés pour l’emboutissage profond:

| Matériel | Caractéristiques | Applications |

| Acier à faible teneur en carbone | Haute ductilité, rentable. | Pièces automobiles et industrielles. |

| Inox | Résistance à la corrosion, résistance plus élevée. | Matériel médical, éviers de cuisine. |

| Aluminium | Léger, excellente malléabilité. | Composants aérospatiaux, canettes de boisson. |

| Cuivre | Haute conductivité, facile à former. | Composants électriques, systèmes CVC. |

| Alliages de nickel | Résistance aux hautes températures, excellente résistance à la corrosion. | Aérospatiale, traitement chimique. |

Quelles sont les applications de l’emboutissage profond ?

L’emboutissage profond est un processus de formage des métaux important avec de nombreuses applications dans de multiples industries. Voici un résumé détaillé deApplications d’emboutissage profond:

| Industrie | Exemples d’applications |

| Automobile | Réservoirs de carburant, composants d’échappement et carters de moteur. |

| Aérospatial | Pièces de fuselage, systèmes de carburant et boîtiers d’avion. |

| Médical | Outils chirurgicaux, tubes de cathéter et boîtiers de défibrillateur. |

| Électronique grand public | Boîtiers de smartphones, coques d’ordinateurs portables et compartiments à piles. |

| Appareils électroménagers | Tambours de machine à laver, lavabos d’évier et boîtiers de micro-ondes. |

Pourquoi l’emboutissage profond est-il si populaire parmi les fabricants ?

LePopularité de l’emboutissage profondparmi les fabricants est principalement dû à ses nombreux avantages, qui font de l’emboutissage profond un élément indispensable de la fabrication moderne. Les raisons pour lesquelles l’emboutissage profond est populaire sont les suivantes :

- Produits de haute qualité : Les pièces d’emboutissage sont fabriquées et assistées par des moules dans le processus de traitement, de sorte que la forme et la taille des produits traités sont très précises. La durée de vie de la matrice est longue et les pièces d’emboutissage profondes produites sont des produits haut de gamme sur le marché.

- Large gamme d’applications : Les pièces d’emboutissage profond sont disponibles dans une variété de tailles et sont de taille précise, ce qui peut être appliqué à de nombreux domaines de la vie et de la production industrielle, tels que les appareils électroménagers et la construction automobile.

- Le processus de production est simple et facile :Du point de vue du contrôle global du processus, chaque étape du processus de production de pièces embouties est contrôlée comme une chaîne de montage, de sorte que la complexité de l’opération humaine est beaucoup plus simple que les méthodes d’emboutissage ordinaires.

- Performances supérieures : Les pièces d’emboutissage profondes ont de bonnes performances en termes d’étanchéité et de résistance interne, ce qui peut répondre aux besoins de produits de haute qualité.

- Économie d’énergie et protection de l’environnement : Les pièces d’emboutissage profond ont un processus de fabrication spécial, et de nombreux matériaux seront raisonnablement utilisés dans le processus de traitement, et ne nécessitent pas trop de consommation d’énergie, économisant de l’énergie et réduisant les coûts de production.

Quels sont les défauts courants de l’emboutissage profond ?

Les défauts courants de l’emboutissage profond sont principalement les suivants :

1. Fissure

C’est l’un des défauts les plus courants dans le processus d’emboutissage profond. Il se produit généralement dans les zones où le matériau est soumis à une tension ou à une déformation excessive, comme près du congé du poinçon ou de l’ouverture de la matrice. La rupture peut être causée par une résistance insuffisante du matériau, une conception de moule déraisonnable, des paramètres de processus d’emboutissage inappropriés ou une mauvaise lubrification.

2. Rides

Le froissement est causé par une tension et une pression inégales sur le matériau pendant le processus d’emboutissage, ce qui entraîne une accumulation et une instabilité locales de matériau. Le plissement se produit généralement sur les parties de la bride ou les zones où le matériau s’écoule plus rapidement. Le froissement affecte non seulement l’esthétique de la pièce, mais aussi sa fonctionnalité et son ajustement.

3. Élastique

Le retour élastique est le changement de forme des pièces embouties en profondeur en raison de la récupération élastique du matériau après le déchargement. Le retour élastique peut entraîner des dimensions inexactes des pièces, une distorsion de forme ou des difficultés d’assemblage. La taille du retour élastique dépend de facteurs tels que le module d’élasticité du matériau, l’épaisseur, la profondeur de formage et la conception du moule.

Foire aux questions

1. Quel est le processus de base de l’emboutissage profond ?

L’emboutissage profond comprend principalement : (1) Préparation du matériau : Sélectionnez des plaques métalliques appropriées comme matières premières, telles que l’acier inoxydable, l’aluminium, etc. (2) Installation du moule : Installez le moule (y compris le poinçon et le moule concave) sur la presse et ajustez l’écart du moule et la force du support de flan. (3) Placement du matériau : Placez la tôle sur le support de flan du moule et appuyez fermement avec la force du support de blank. (4) Processus d’emboutissage : démarrez la presse, le poinçon se déplace vers le bas, forçant le matériau sous le support de flan à subir une déformation plastique, à s’écouler dans l’espace entre le poinçon et la matrice concave et à former une paroi latérale cylindrique et d’autres formes. (5) Enlèvement de la pièce : Une fois l’emboutissage terminé, retirez la pièce formée et effectuez l’inspection et le découpage nécessaires.

Comment se produit-elle lors de l’emboutissage et de l’emboutissage ?

Au cours du processus d’emboutissage profond et d’emboutissage, la déformation du matériau se produit principalement dans la pièce à bride. Lorsque le poinçon se déplace vers le bas, le matériau de la pièce à bride subit une déformation plastique sous l’action de la contrainte de traction radiale et de la contrainte de compression tangentielle, et continue de rétrécir et de se transformer dans la paroi du cylindre. Ce degré de déformation est le plus important sur le bord le plus extérieur de la bride.

Quels sont les défauts courants de l’emboutissage profond ?

Les défauts courants lors de l’emboutissage et de l’emboutissage comprennent les plis, les déchirures, le retour élastique et les défauts de surface. Le plissement est un phénomène de renflement qui se produit parce que la contrainte de compression tangentielle de la pièce de bride dépasse la capacité du matériau à résister à l’instabilité ; la déchirure est causée par un étirement trop mince du matériau pendant le processus d’étirage ; le retour élastique est un métal Le phénomène d’essayer de revenir à sa forme d’origine après le moulage ; Les défauts de surface peuvent résulter d’un contact indésirable du matériau avec d’autres surfaces, entraînant des rayures, des marques ou des imperfections.

Comment éviter les défauts d’emboutissage profond ?

Voici quelques choses que vous pouvez faire pour éviter les défauts dans l’emboutissage profond : Optimiser la conception du moule : Un moule bien conçu peut minimiser l’apparition de plis et de déchirures. Lubrification appropriée : L’utilisation du bon lubrifiant peut réduire la friction, prévenir les défauts de surface et assurer un processus d’étirement plus fluide. Choisissez le bon matériau : Il est crucial de choisir un matériau qui a des propriétés constantes et qui convient à l’emboutissage profond. Ralentir la vitesse d’emboutissage : Ralentir la vitesse d’emboutissage peut aider à prévenir les déchirures, en particulier dans les métaux plus malléables. Post-traitement : Des processus tels que le recuit aident à réduire les effets du retour élastique et à garantir que le métal conserve la forme souhaitée.

Résumé

L’emboutissage profond est un processus de formage des métaux important qui dessine radialement l’ébauche de tôle dans la matrice de formage à travers une série de matrices pour former des formes tridimensionnelles complexes. Bien que certains défis et pièges puissent être rencontrés au cours du processus d’emboutissage profond, ces problèmes peuvent être efficacement évités grâce à des mesures telles que l’optimisation de la conception des matrices, une lubrification appropriée, la sélection de matériaux appropriés et le ralentissement de la vitesse d’emboutissage. En raison de son efficacité, de sa polyvalence et de sa haute qualité, la technologie d’emboutissage profond est largement utilisée dans de nombreuses industries et a apporté d’importantes contributions au développement de l’industrie manufacturière.

Démenti

Le contenu de cette page est fourni à titre indicatif seulement.LSne fait aucune déclaration ou garantie expresse ou implicite quant à l’exactitude, l’exhaustivité ou la validité des informations. Aucun paramètre de performance, tolérance géométrique, caractéristique de conception spécifique, qualité des matériaux, type ou fabrication ne doit être déduit de ce qu’un fournisseur ou un fabricant tiers fournira par le biais du réseau Longsheng. C’est la responsabilité de l’acheteurRecherche d’un devis pour des piècesdéterminer les exigences spécifiques applicables à ces pièces.S’il vous plaîtContactez-nouspour en savoir plusInformation.

L’équipe LS

LS est une entreprise leader de l’industriespécialisée dans les solutions de fabrication sur mesure. Avec plus de 20 ans d’expérience au service de plus de 5 000 clients, nous nous concentrons sur la haute précisionUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,emboutissage métal,et d’autres services de fabrication à guichet unique.

Notre usine est équipée de plus de 100 centres d’usinage 5 axes avancés et est certifiée ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu’il s’agisse d’une production à faible volume ou d’une personnalisation à grande échelle, nous pouvons répondre à vos besoins avec une livraison aussi rapide que 24 heures. ChoisirTechnologie LSc’est faire le choix de l’efficacité, de la qualité et du professionnalisme.

Pour en savoir plus, veuillez consulter notre site Web :www.lsrpf.com