Le découpage, en tant que processus essentiel dans le traitement des métaux, est largement utilisé dans divers domaines industriels.Qu’il s’agisse de la construction automobile, de l’aérospatiale, des équipements électroniques et de divers produits métalliques de la vie quotidienne, le découpage joue un rôle indispensable. Cependant, le succès du processus de découpage ne dépend pas seulement de l’avancement de la conception et de l’équipement des moules, mais également de la sélection précise des matériaux. Cet article se penchera sur les matériaux utilisés dans le découpage et analysera les caractéristiques des différents matériaux et leur impact sur le découpage.Processus de découpage.

Qu’est-ce que le découpage dans la fabrication de métaux ?

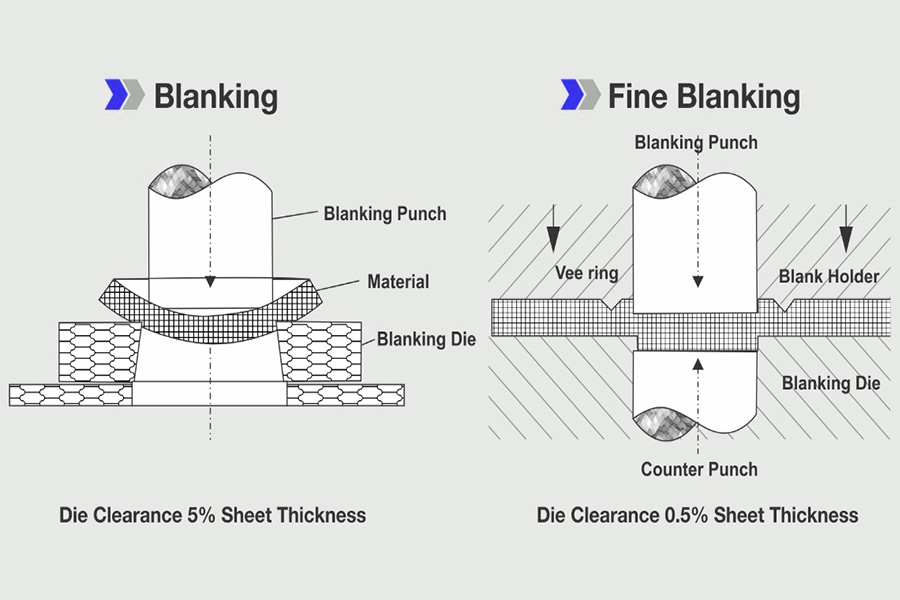

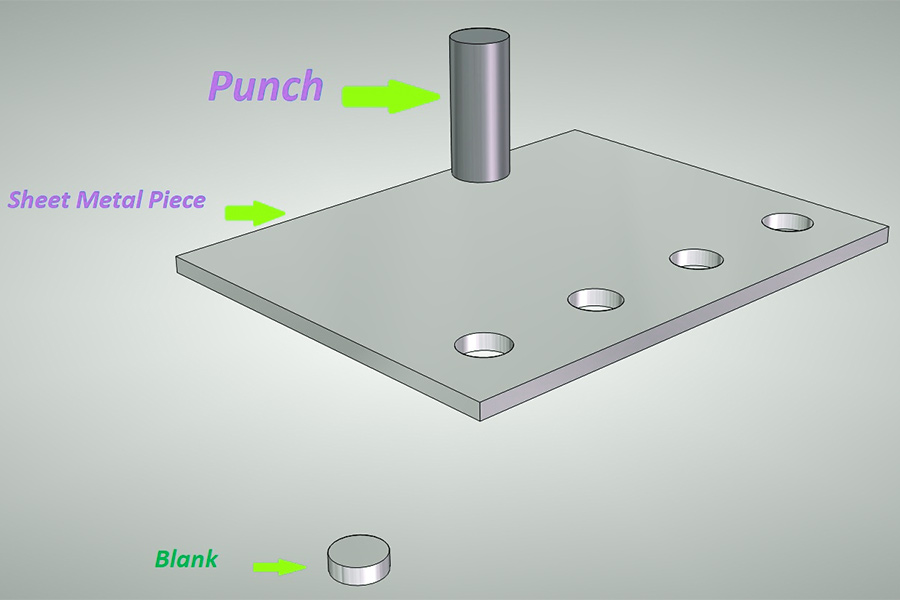

Le découpage dans la fabrication des métaux est un processus d’emboutissage, plus précisément le processus d’utilisation d’une matrice pour séparer une partie du matériau ou de la pièce de processus d’une autre partie du matériau, de la pièce ou de la ferraille. Il s’agit d’un terme général pour les processus de séparation du cisaillement, du découpage, du poinçonnage, du poinçonnage, du rainurage, du sectionnement, du ciseautage, du rognage, de la coupe et du rognage. Au cours du processus de poinçonnage, le tranchant de la matrice provoquera le cisaillement et la déformation de la tôle le long d’une certaine ligne de contour et finira par se séparer, obtenant ainsi des pièces ou des ébauches de la forme et de la taille requises. Ce processus est largement utilisé dans de nombreux domaines tels que la construction automobile et l’industrie électronique, et constitue une partie indispensable et importante de la transformation des métaux.

Quels types de matériaux sont couramment utilisés dans le découpage ?

Une grande variété deLes matériaux sont couramment utilisés pour le découpage. Voici une introduction détaillée à ces matériaux couramment utilisés :

1. Aluminium

- Fonctionnalités:L’aluminium est un métal léger avec une bonne plasticité et une bonne ténacité, et est facile à traiter et à façonner. Dans le même temps,L’aluminium a une bonne résistance à la corrosionet convient à une variété d’environnements.

- Application:Dans le processus de découpage, l’aluminium est souvent utilisé pour fabriquer des pièces légères et des pièces structurelles, telles que des composants dans le domaine de l’aérospatiale, des panneaux de carrosserie automobile et des boîtiers de produits électroniques, etc.

2. Acier inoxydable

- Fonctionnalités:L’acier inoxydable a une dureté élevée. Lors du poinçonnage, le poinçon de matrice doit avoir une dureté et une résistance à l’usure élevées, telles que ASP-23, ASP60 et d’autres poinçons en acier rapide en poudre. Dans le même temps, l’acier inoxydable a une faible plasticité et est sujet aux fissures et à la déformation lors du découpage. Une conception raisonnable de la structure du moule et du processus de découpage est requise.

- Application:L’acier inoxydable est largement utilisé dans le découpageen raison de son excellente résistance à la corrosion et de ses propriétés mécaniques, en particulier lorsqu’une résistance élevée à la corrosion et une résistance élevée sont requises.

3. Cuivre

- Fonctionnalités:Le cuivre est relativement mou et l’usure du moule est faible lors du poinçonnage, mais des précautions doivent être prises pour éviter les bavures et la déformation.

- Application:Le cuivre et ses alliages sont également des matériaux couramment utilisés dans le découpage et sont largement utilisés dans les domaines de l’électricité, de l’électronique et de la décoration en raison de leur bonne conductivité électrique, de leur conductivité thermique et de leur résistance à la corrosion.

- Type:Les alliages de cuivre couramment utilisés comprennent le laiton(alliage cuivre-zinc) et bronze (alliage cuivre-étain ou alliage cuivre-aluminium-silicium, etc.). Les performances d’étirage du laiton sont meilleures que celles de certains matériaux en cuivre pur.

4. Acier au carbone

- Fonctionnalités:Les performances de découpage de l’acier au carbone sont grandement affectées par la teneur en carbone et l’état du traitement thermique. L’acier à faible teneur en carbone est facile à poinçonner et n’est pas sujet aux fissures ; L’acier à haute teneur en carbone nécessite un traitement thermique approprié avant le poinçonnage pour améliorer sa plasticité et réduire sa dureté.

- Application:L’acier au carbone est l’un des matériaux les plus couramment utilisés dans le découpageet est largement utilisé dans la fabrication de diverses pièces et composants structurels en raison de sa résistance élevée et de son prix bas.

- Types:En fonction de la teneur en carbone, l’acier au carbone peut être divisé en acier à faible teneur en carbone, en acier à teneur moyenne en carbone et en acier à haute teneur en carbone. L’acier à faible teneur en carbone a de bonnes propriétés de plasticité et de poinçonnage et convient au poinçonnage de pièces de formes complexes ; L’acier à haute teneur en carbone a une dureté plus élevée et convient aux occasions qui nécessitent une résistance et une dureté plus élevées.

5. Acier galvanisé

- Fonctionnalités:Les performances de poinçonnage de l’acier plaqué sont affectées par le matériau de base etcouche galvanisée. La résistance et la plasticité du matériau de base déterminent la forme et la précision dimensionnelle des pièces de découpage ; La couche galvanisée doit rester intacte pendant le processus de découpage pour éviter la corrosion. Dans le même temps, les matrices de découpage en acier galvanisé doivent avoir une dureté et une résistance à l’usure élevées pour faire face à l’usure de la couche galvanisée.

- Application:L’acier galvanisé est un matériau qui est recouvert d’une couche de zinc à la surface de la plaque d’acier pour améliorer sa résistance à la corrosion. Dans le découpage, l’acier galvanisé est largement utilisé où une résistance élevée à la corrosion est requise.

- Type:Selon différentes méthodes de galvanisation, l’acier galvanisé peut être divisé en tôles d’acier électro-galvanisées (telles que SECC) et en tôles d’acier galvanisées à chaud (telles que SGCC). Les tôles d’acier électro-galvanisées ont une meilleure formabilité et une meilleure aptitude à la peinture ; Les tôles d’acier galvanisées à chaud ont une résistance à la corrosion plus élevée.

Quels sont les produits fabriqués par emboutissage ?

Le découpage est un processus de fabrication important qui est largement utilisé dans la production de divers produits. Voici une analyse spécifique des produits fabriqués par découpage :

| Industrie | Exemple |

| Pièces automobiles | tels que les panneaux de carrosserie, les pare-chocs, les supports de siège, etc. |

| Équipement électronique | tels que les boîtiers de téléphones portables, les supports de carte mère d’ordinateur, les composants électroniques, etc. |

| Appareils ménagers | tels que les panneaux de porte de réfrigérateur, les barils de machine à laver, les boîtiers de climatiseur, etc. |

| Outils matériels | tels que des tournevis, des clés, des pinces, etc. |

| Quincaillerie de construction | tels que les cadres de portes et de fenêtres, les serrures de porte, les garde-corps, etc. |

Quels sont les défis que posent les matériaux dans le découpage ?

Pendant le processus de découpage,Les matériaux seront confrontés à une variété de défis, qui affectent non seulement l’efficacité du découpage, mais sont également directement liés à la qualité et au coût des pièces découpées. Voici une analyse détaillée de ces défis :

- Déformations et fissures :Le matériau peut se déformer ou se fissurer en raison d’une force de cisaillement importante et d’une contrainte de traction pendant le processus de découpage.

- Usure du moule :Pendant le processus de découpage, le frottement entre le moule et le matériau provoquera l’usure du moule, affectant la durée de vie du moule et la qualité du découpage.

- Impact thermique :La chaleur générée pendant le processus de découpage peut provoquer le ramollissement ou le durcissement du matériau, affectant ainsi l’effet de découpage.

Retour élastique du matériau : Après le découpage, le matériau peut rebondir en raison de la récupération élastique, affectant la précision et la forme de la pièce.

Quels sont les moyens de surmonter ces défis ?

En ce qui concerne les défis rencontrés par les matériaux pendant le processus de découpage, voici quelques moyens spécifiques de surmonter ces défis :

1. Méthodes pour surmonter la déformation et la distorsion du matériau

Concevez un espace de moule raisonnable pour éviter la déformation du matériau causée par un espace trop grand ou trop petit. Utilisez un dispositif de pressage ou ajoutez une fonction de pressage puissante pour éviter que le matériau ne tourne et ne se torde pendant le processus de poinçonnage. Le bord de coupe du moule doit être incliné ou en forme d’arc pour réduire la force de coupe et ainsi réduire la déformation du matériau. Utilisez une vitesse et une pression d’emboutissage appropriées pour éviter la déformation du matériau causée par une vitesse d’emboutissage trop rapide ou trop lente. Pour l’emboutissage de pièces de formes complexes, l’emboutissage étape par étape ou multi-stationsProcédés d’emboutissagedoit être utilisé pour réduire la quantité de déformation en un seul emboutissage. ChoisirMatériaux adaptés au découpage, tels que les matériaux à ténacité modérée et à dureté uniforme. Prétraitement du matériau, tel que le recuit, le revenu, etc., pour améliorer ses performances de découpage.

2. Méthodes pour surmonter l’usure et les dommages causés par les moisissures

Choisissez des matériaux de moule à haute dureté, à haute résistance à l’usure et à haute résistance aux chocs, tels que le carbure, l’acier rapide, etc. Optimisez la géométrie et les dimensions du moule pour réduire les concentrations de contraintes et l’usure. Il adopte une conception de bord de coupe de moule remplaçable pour faciliter le remplacement et la réparation après usure. Nettoyez, lubrifiez et inspectez régulièrement les moules pour détecter et traiter l’usure et les dommages en temps opportun. Remplacez ou réparez les pièces de moule très usées pour prolonger la durée de vie du moule.

3. Méthodes pour surmonter les effets thermiques et le rebond des matériaux

Un dispositif de refroidissement est utilisé pour refroidir le découpagezone pour éviter la dégradation des performances causée par la surchauffe du matériau. Organisez raisonnablement la séquence de poinçonnage pour éviter une contrainte thermique excessive sur le matériau pendant le processus de poinçonnage. Utilisez un dispositif de compensation du retour élastique ou ajustez l’écart du moule pour réduire le retour élastique du matériau. Choisissez un matériau qui convient au découpage et qui a moins de retour élastique. Les pièces avec un retour élastique sévère sont soumises à un traitement de mise en forme ultérieur pour garantir la précision dimensionnelle et les exigences de forme.

Foire aux questions

1. Quels matériaux métalliques sont couramment utilisés dans le découpage ?

Matériaux métalliques couramment utilisés pour le découpagecomprennent l’acier au carbone, l’acier inoxydable, l’acier allié, les métaux non ferreux (comme le cuivre, l’aluminium et leurs alliages), etc. Le choix de ces matériaux dépend du scénario d’application et des exigences spécifiques. Par exemple, l’acier au carbone est largement utilisé en raison de sa bonne résistance et de sa maniabilité ; L’acier inoxydable convient aux pièces qui doivent être exposées à des environnements difficiles pendant une longue période en raison de sa résistance à la corrosion ; L’acier allié est utilisé pour les pièces qui nécessitent une résistance et une résistance à l’usure plus élevées. occasions sexuelles.

2. Comment choisir un outil de découpage en fonction de l’épaisseur du matériau ?

L’épaisseur du matériau est l’un des facteurs clés qui influencent le choix deOutils de découpage. Les matériaux plus minces peuvent utiliser des poinçons plus fins et des espaces de matrice plus petits pour réduire la friction et la génération de chaleur pendant le processus de découpage. Au fur et à mesure que l’épaisseur du matériau augmente, il est nécessaire de choisir un poinçon plus épais et un espace de matrice plus grand pour assurer le bon déroulement du processus de découpage et la qualité des pièces.

3. Pourquoi le carbure est-il couramment utilisé dans les matrices de découpage ?

Le carbure est couramment utilisé dans les matrices de découpage en raison de sa dureté élevée, de sa résistance élevée à l’usure et de sa résistance élevée à la fatigue thermique. Il peut résister aux contraintes élevées et à la température élevée générées pendant le processus de découpage et maintenir la forme et la stabilité dimensionnelle du moule, prolongeant ainsi la durée de vie du moule et améliorant la qualité des pièces découpées.

4. Comment éviter la déformation du matériau et les fissures lors du découpage ?

Afin d’éviter la déformation du matériau et les fissures pendant le processus de découpage, il est nécessaire de sélectionner des matériaux appropriés, une conception de moule raisonnable et des paramètres de processus de découpage. Par exemple, pour les matériaux à ténacité plus élevée, un espace de matrice plus grand et une vitesse de poinçonnage plus faible peuvent être utilisés pour réduire la déformation plastique du matériau ; Pour les matériaux cassants, un espace de matrice plus petit et une vitesse de poinçonnage plus élevée doivent être sélectionnés pour réduire la déformation plastique. Assurez-vous que la casse du matériau se produit dans l’espace du moule.

Résumé

Les matériaux à utiliser lors du découpage sont une question complexe et critique. Lors de la sélection des matériaux de découpage, nous devons prendre en compte de multiples facteurs tels que les propriétés mécaniques du matériau, la facilité de traitement, la rentabilité et les perspectives d’application de nouveaux matériaux afin de garantir le bon déroulement du processus de découpage et la haute qualité du produit final. Dans le même temps, nous devons continuer à prêter attention aux tendances de développement de nouveaux matériaux et de nouvelles technologies, et innover et explorer activement pour nous adapter à l’évolution des demandes du marché et au développement de l’industrie.

Démenti

Le contenu de cette page est fourni à titre indicatif seulement.LSne fait aucune déclaration ou garantie expresse ou implicite quant à l’exactitude, l’exhaustivité ou la validité des informations. Aucun paramètre de performance, tolérance géométrique, caractéristique de conception spécifique, qualité des matériaux, type ou fabrication ne doit être déduit de ce qu’un fournisseur ou un fabricant tiers fournira par le biais du réseau Longsheng. C’est la responsabilité de l’acheteurRecherche d’un devis pour des piècesdéterminer les exigences spécifiques applicables à ces pièces.S’il vous plaîtContactez-nouspour en savoir plusInformation.

L’équipe LS

LS est une entreprise leader de l’industriespécialisée dans les solutions de fabrication sur mesure. Avec plus de 20 ans d’expérience au service de plus de 5 000 clients, nous nous concentrons sur la haute précisionUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,emboutissage métal,et d’autres services de fabrication à guichet unique.

Notre usine est équipée de plus de 100 centres d’usinage 5 axes avancés et est certifiée ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu’il s’agisse d’une production à faible volume ou d’une personnalisation à grande échelle, nous pouvons répondre à vos besoins avec une livraison aussi rapide que 24 heures. ChoisirTechnologie LSc’est faire le choix de l’efficacité, de la qualité et du professionnalisme.

Pour en savoir plus, veuillez consulter notre site Web :www.lsrpf.com