Le moulage par injection, en tant qu’élément indispensable de la fabrication moderne, est devenu un processus courant pour la production de produits en plastique en raison de son efficacité, de sa flexibilité et de sa rentabilité. Cependant, afin de maximiser les avantages de ce processus et d’assurer la qualité du produit et l’efficacité de la production,Considérations clés en matière de conception et d’ingénierie dans le moulage par injectiondoit être soigneusement évalué et optimisé. Voici quelques facteurs clés sur lesquels se concentrer pendant le processus de moulage par injection.

Qu’est-ce que le moulage par injection ?

Dans le vaste domaine de la fabrication, la technologie de moulage occupe une position centrale.Signification du moulageCouvre l’ensemble du processus de transformation des matières premières en produits ayant des formes, des structures et des fonctions spécifiques. Spécifique au moulage par injection, il s’agit d’une méthode importante dansTechnologie de moulage plastique. Il chauffe les particules de plastique à l’état fondu, les injecte dans la cavité du moule sous haute pression et se solidifie après refroidissement pour produire divers produits en plastique complexes et de précision.

De plus, le moulage de silicone, en tant qu’autre technologie de moulage spéciale, se concentre sur le traitement des matériaux en silicone. Le gel de silice est largement utilisé dans les domaines médical, alimentaire, électronique et autres en raison de son excellente résistance aux hautes températures, de sa résistance au vieillissement, de sa protection de l’environnement et de ses propriétés non toxiques. Le processus de moulage du silicone nécessite également un contrôle précis de la température, de la pression et d’autres paramètres pour garantir la qualité et les performances du produit final. Qu’il s’agisse de moulage par injection,moulage en plastique ou en silicone, ils sont tous des composants importants de la technologie de moulage. Chacun joue un rôle irremplaçable dans différents domaines et promeut conjointement le progrès et le développement de l’industrie manufacturière.

Quelles sont les principales considérations de conception pour le moulage par injection ?

Considérations clés en matière de conception pour le moulage par injectionInclure la conception du moule, l’épaisseur de la paroi, la construction de la porte, l’éjection des pièces et les angles de dépouille, ainsi que les tolérances et le retrait.

1. Conception du moule

La conception du moule est la partie essentielle du moulage par injection, qui détermine la forme, la taille et la précision du produit. La forme du moule doit correspondre à la conception du produit pour garantir que le produit puisse être formé en douceur. La conception du moule doit également prendre en compte des facteurs tels que la complexité du produit, l’épaisseur de la paroi et la précision dimensionnelle. Le canal est le canal par lequel le plastique fondu s’écoule de la buse de la machine d’injection vers la cavité du moule. La conception de la glissière doit garantir que le plastique fondu peut remplir la cavité du moule uniformément et rapidement tout en réduisant la résistance à l’écoulement et la perte de pression. La porte est le canal qui relie le coureur et la cavité. Il contrôle le débit et la vitesse du plastique fondu dans la cavité. La conception de la porte doit prendre en compte des facteurs tels que la forme, la taille, l’épaisseur de la paroi du produit et la fluidité du plastique. En optimisant la conception des portes, les défauts du produit tels que les marques d’évier, les bulles, les déformations, etc. peuvent être réduits et l’efficacité de la production améliorée.

2. Épaisseur de la paroi

L’épaisseur de la paroi est considérée comme l’un des principaux facteurs qui déterminentLa qualité des produits moulés par injection. Étant donné que les pièces en plastique à parois minces ont des structures spéciales et des formes complexes, des paramètres de processus appropriés doivent être adoptés dans la production pour garantir la qualité du produit. Cette substance a un impact significatif sur les caractéristiques d’écoulement du plastique, le cycle de refroidissement et la résistance mécanique du produit final :

- Fluidité du plastique :En raison de l’épaisseur plus épaisse de la paroi, le plastique fondu met plus de temps à remplir complètement la cavité du moule, ce qui peut augmenter la résistance à l’écoulement et ainsi nuire à la qualité de moulage du produit.

- Temps de refroidissement :L’augmentation de l’épaisseur de la paroi entraîne des temps de refroidissement plus longs, car des parois plus épaisses signifient que le plastique met plus de temps à refroidir à la bonne température dans le moule. Cela augmente non seulement le cycle de production, mais peut également entraîner une température interne du produit trop élevée, ce qui entraîne des problèmes tels que le stress thermique et la déformation.

- Résistance du produit final :L’augmentation de l’épaisseur de la paroi augmente le temps de refroidissement, car une épaisseur de paroi plus épaisse signifie que le plastique met plus de temps à refroidir à la bonne température dans le moule. De plus, l’épaisseur épaisse de la paroi rend également le produit sensible au gauchissement et à la fissuration. Cette situation prolongera non seulement le cycle de production, mais peut également entraîner une augmentation de la température interne du produit, entraînant une série de problèmes tels que le stress thermique et la déformation. Par conséquent, l’épaisseur de la paroi doit être raisonnablement contrôlée pour obtenir le meilleur effet de moulage et la meilleure rentabilité.

3. Aménagement des rues

La disposition de l’ouverture du portail est devenue l’un des facteurs clés affectant la qualité des produits moulés par injection. L’adoption d’une disposition de porte appropriée peut rendre l’écoulement du plastique plus uniforme, tout en réduisant efficacement la déformation et le retrait : l’emplacement de la porte doit être choisi dans la zone la plus épaisse ou centrale du produit pour assurer une performance de remplissage et de rétention optimale de la pression. Lors de la mise en place de la porte, la résistance ou la faiblesse du produit doit être évitée afin d’éviter les contraintes résiduelles et la déformation.

Pour les articles volumineux ou complexes, plusieurs portes peuvent être conçues pour garantir un écoulement uniforme du plastique. Cependant, trop de portes augmenteront sans aucun doute le coût de production et la complexité du moule, de sorte que les avantages et les inconvénients doivent être soigneusement pris en compte lors du choix d’une stratégie.

La taille spécifique de la porte doit être déterminée par plusieurs facteurs tels que la forme, la taille et l’épaisseur de la paroi du produit. Un bec d’arrosage plus compact peut aider à limiter l’écoulement du plastique et à éviter la formation de bulles et de marques d’évier ; Mais si la taille de la porte est trop petite, la résistance à l’écoulement peut augmenter, ce qui endommagera la qualité de moulage du produit.

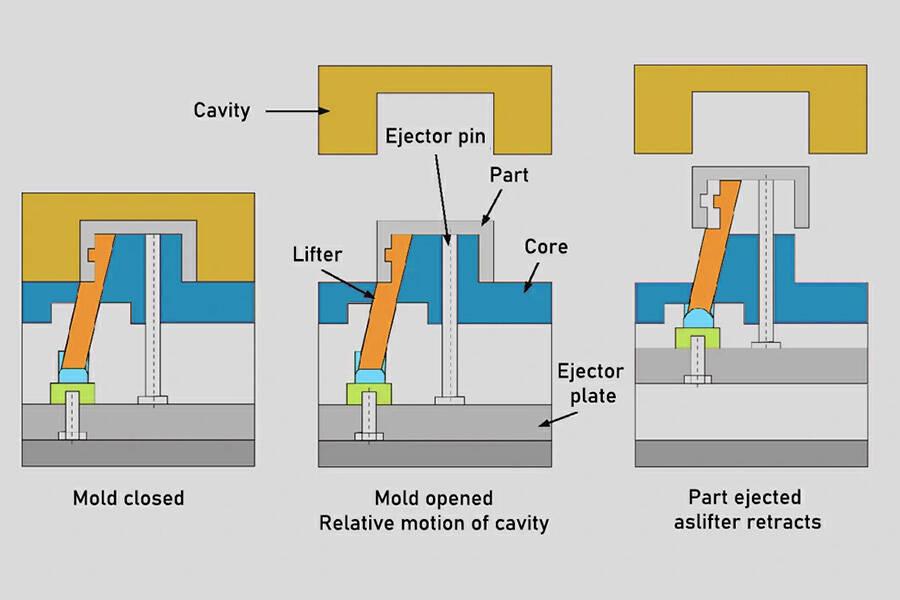

4. Éjection de la pièce et angle de dépouille

L’éjection de la pièce et l’angle de dépouille sont des facteurs clés pour garantir que la pièce peut être retirée du moule en douceur sans endommager le produit fini :

- Mécanisme d’éjection :Le mécanisme d’éjection est le composant du moule utilisé pour éjecter le produit de la cavité du moule. Il doit être conçu en fonction de la forme, de la taille, de l’épaisseur de la paroi et d’autres facteurs du produit pour s’assurer que la surface du produit ne sera pas endommagée ou déformée pendant le processus d’éjection.

- Angle de dépouille :L’angle de dépouille est l’angle d’éjection de la surface de la pièce moulée parallèle à la direction d’éjection du moule. Il aide à réduire la résistance au frottement du produit pendant le processus de démoulage et empêche la surface du produit d’être rayée ou déformée. Un angle de dépouille raisonnable doit être déterminé en fonction de facteurs tels que le matériau, la forme et la taille du produit.

5. Tolérance et rétrécissement

Dans la conception du moulage par injection, les problèmes de retrait et de tolérance du plastique doivent également être pris en compte :

- Retrait plastique :Le plastique se rétracte pendant le processus de refroidissement, ce qui entraîne une modification de la taille du produit. Par conséquent, le taux de retrait du plastique doit être pris en compte lors de la conception du moule, et une plage de tolérance appropriée doit être réservée dans la conception du produit pour s’adapter à ce changement.

- Contrôle de la tolérance :Le contrôle des tolérances est la clé pour garantir l’uniformité dimensionnelle du produit. Au cours de laConception du mouleet le processus de fabrication, la précision et les tolérances dimensionnelles du moule doivent être strictement contrôlées pour garantir que les produits fabriqués répondent aux exigences de conception.

Quelles sont les considérations matérielles essentielles dans le moulage par injection ?

Couramment utiliséTypes de plastique dans le moulage par injectioninclure l’ABS, le polypropylène, le polycarbonate, etc. Découvrons les propriétés et les applications de ces matériaux.

1. Sélection du plastique

ABS:L’ABS est l’un des matériaux les plus couramment utilisés dans le moulage par injection. Il est largement utilisé dans la fabrication de boîtiers et de composants pour les automobiles, les appareils électroménagers et les produits électroniques en raison de ses bonnes propriétés mécaniques, de sa résistance aux chocs, de sa résistance chimique et de sa facilité de traitement.

PC:Le PC a une excellente transparence, une résistance aux chocs, une résistance à la chaleur et une stabilité dimensionnelle. Il est souvent utilisé pour fabriquer des produits qui nécessitent une grande transparence et une grande résistance, tels que des disques optiques, des verres de lunettes, des casques de sécurité, des écrans pour équipements électroniques, etc.

PAPA:Le matériau en nylon a une résistance élevée, une résistance à l’usure, une résistance à l’huile et de bonnes propriétés autolubrifiantes. Il est souvent utilisé pour fabriquer des roulements, des engrenages, des tuyaux, des gaines de câbles et d’autres pièces qui doivent résister aux contraintes mécaniques et à l’usure.

POM:Le POM est connu pour sa dureté élevée, sa grande rigidité et son excellente résistance à l’usure. Il est souvent utilisé pour fabriquer des pièces de précision, des engrenages, des roulements, des pièces coulissantes, etc.

Le PMMA :Également connu sous le nom de verre organique, il est souvent utilisé pour fabriquer des lentilles, des boîtes d’affichage, des panneaux, etc. en raison de ses bonnes propriétés optiques, de sa transparence et de sa résistance aux intempéries.

Animal domestique:Le PET est principalement utilisé pour fabriquer des bouteilles de boissons, des emballages alimentaires, etc., mais dans le moulage par injection, il est également utilisé pour fabriquer certains produits qui nécessitent une transparence élevée et de bonnes propriétés barrières.

PBT et PETG :Ces matériaux ont une bonne résistance à la chaleur, une bonne résistance chimique et des propriétés mécaniques et sont couramment utilisés dans les industries de l’automobile, de l’électronique et de l’électroménager.

PPSU et PEEK :Ces plastiques haute performance sont utilisés dans la fabrication de pièces dans des environnements extrêmes, tels que les dispositifs médicaux, les pièces aérospatiales et automobiles, en raison de leur résistance aux hautes températures, de leur résistance chimique et de leur haute résistance.

TPE/TPR :Ce type de matériau combine l’élasticité du caoutchouc avec la facilité de traitement du plastique. Il est souvent utilisé pour fabriquer des joints, des tuyaux, des poignées et d’autres produits qui nécessitent un toucher doux et une bonne étanchéité.

2. Propriétés du matériau pour le moulage

Au cours du processus de moulage par injection, les principales propriétés des matériaux comprennent la fluidité, la résistance aux chocs, la résistance à la chaleur, etc. Ces propriétés affectent directement la qualité et l’efficacité de la production des produits en plastique. Par exemple:

- Fluidité:Une bonne fluidité aide le plastique à se remplir et à se façonner dans le moule, améliorant ainsi l’intégrité et la finition de surface du produit.

- Résistance aux chocs :Les plastiques à haute résistance aux chocs peuvent résister aux chocs externes et améliorer la durabilité et la sécurité du produit.

- Résistance à la chaleur :Les plastiques ayant une bonne résistance à la chaleur peuvent maintenir des performances stables dans des environnements à haute température et conviennent à la fabrication de produits qui doivent fonctionner à des températures élevées.

3. Moulage de silicone et plastiques spécialisés

Lorsque la flexibilité ou la résistance chimique sont requises, le moulage de silicone et d’autres plastiques spéciaux peuvent répondre à des besoins d’application spécifiques :

Moulage de silicone

- Performance:Plastique siliconepossède d’excellentes propriétés telles que la résistance aux hautes températures, la résistance à la corrosion chimique, la résistance à l’usure et la résistance au vieillissement, et peut être utilisé dans la plage de température de -70 °C à +250 °C.

- Application:Largement utilisé dans les dispositifs médicaux (tels que les instruments chirurgicaux, les organes artificiels, les cathéters, etc.), les emballages alimentaires (tels que les sacs de cuisson à haute température, les pellicules plastiques personnalisées, etc.) et les domaines électroniques et électriques (tels que les câbles, les isolants, les diodes électroluminescentes, etc.).

Plastiques spéciaux

- Y compris, mais sans s’y limiter, le PPSU, le PEEK, le PEI et d’autres plastiques haute performance, qui ont une excellente résistance aux hautes températures, une résistance à la corrosion chimique et d’autres propriétés.

- Application:Convient à la fabrication de produits avec des exigences de performance extrêmement élevées, tels que des composants de précision dans l’aérospatiale, les équipements médicaux et d’autres domaines.

Quels sont les principaux défis d’ingénierie dans le moulage par injection ?

Le moulage par injection fait face à de nombreux défisy compris l’analyse et la simulation des flux, l’optimisation du refroidissement et du temps de cycle, l’évitement des défauts courants et le contrôle de la qualité. En utilisant des outils de simulation avancés, en optimisant la conception du système de refroidissement, en ajustant les paramètres du processus et en renforçant le contrôle de la qualité, ces défis peuvent être relevés efficacement et la qualité et l’efficacité du moulage par injection améliorées.

Analyse et simulation des écoulements

Au cours de laProcessus de moulage par injection, le comportement d’écoulement du plastique fondu affecte directement la qualité et l’efficacité de la production du produit. Des défauts tels qu’un écoulement irrégulier, des bulles et un refroidissement inégal peuvent gravement affecter l’intégrité et les performances du produit.

Utilisez des outils d’analyse et de simulation de flux, tels que Moldflow, pour simuler et optimiser le processus de moulage par injection. Ces outils aident les ingénieursOptimiser la conception des moulesen prédisant des paramètres clés tels que les voies d’écoulement de la matière fondue du plastique, les temps de remplissage et la répartition de la pression. Grâce aux résultats de la simulation, des paramètres tels que la vitesse d’injection, la pression et la température de l'machine de moulage par injectionPeut être ajusté pour améliorer le comportement d’écoulement de la masse fondue et réduire l’apparition de défauts tels que les bulles et le refroidissement irrégulier.

Refroidissement et optimisation du temps de cycle

Le temps de refroidissement est une partie importante du cycle de moulage par injection, affectant directement l’efficacité et les coûts de production. Un refroidissement inégal peut entraîner des problèmes de qualité tels que le gauchissement et la déformation du produit.

Optimiser la conception du système de refroidissement pour s’assurer que les canaux d’eau de refroidissement du moule sont uniformément répartis, en nombre suffisant et au plus près de la cavité du moule. Cela permet d’évacuer la chaleur de la masse fondue rapidement et uniformément, ce qui raccourcit le temps de refroidissement. En ajustant des paramètres tels que la température et le débit du liquide de refroidissement, l’effet de refroidissement peut être encore optimisé. L’utilisation de technologies de refroidissement avancées, telles que les systèmes d’échange de chaleur rapide, peut améliorer considérablement l’efficacité du refroidissement et raccourcir les cycles de production.

Éviter les défauts courants

Les défauts courants lors du processus de moulage par injection comprennent les tirs courts, le gauchissement, les bulles, etc. Ces défauts peuvent gravement affecter la qualité et les performances du produit.

| Stratégie | Description |

| Plan court | En augmentant la pression d’injection, en augmentant la température de fusion ou en optimisant la conception du moule, la fluidité de la masse fondue peut être améliorée et l’occurrence d’un phénomène de tir court peut être réduite. |

| Déformation | Optimiser la conception du moule pour s’assurer que le produit est uniformément sollicité pendant le processus de refroidissement ; ajuster la vitesse et la pression d’injection pour éviter les contraintes internes excessives causées par la fusion dans le moule ; utiliser des plastiques thermodurcissables ou augmenter l’épaisseur de paroi du produit, etc. Peut réduire efficacement le gauchissement. |

| Bulles | La génération de bulles peut être réduite en améliorant les performances de ventilation de la masse fondue, en optimisant le système de ventilation du moule ou en ajustant la vitesse et la pression d’injection. |

Mesures de contrôle de la qualité

- Défi:Au cours du processus de moulage par injection, comment assurer la cohérence et la précision du produit fini est un défi important auquel sont confrontés les fabricants.

- Stratégies:

- Contrôle de la qualité des matières premières :Une inspection de qualité stricte est effectuée sur les matières premières utilisées dans le traitement du moulage par injection pour s’assurer qu’elles répondent aux normes prescrites.

- Surveillance de l’équipement de la machine de moulage par injection :En surveillant l’état de fonctionnement de l’équipement de la machine de moulage par injection, y compris des paramètres tels que la température, la pression et la vitesse d’injection, pour garantir la stabilité et la cohérence du processus de moulage par injection.

- Contrôle de la qualité du moule :Un contrôle de qualité strict est effectué sur les moules utilisés dans le traitement du moulage par injection, y compris la précision, la durabilité et la durée de vie des moules. Effectuez régulièrement l’entretien et le nettoyage du moule pour assurer son fonctionnement normal et prolonger sa durée de vie.

- Surveillance du processus de moulage par injection :Surveillance en temps réel des paramètres clés pendant le processus de moulage par injection, tels que la température, la pression et la vitesse d’injection, pour s’assurer que la taille, l’apparence et les propriétés physiques du produit répondent aux exigences.

- Contrôle par échantillonnage :Prélever des échantillons de produits sur la chaîne de production de moulage par injection et effectuer des inspections sur la taille, l’apparence et les propriétés physiques pour s’assurer que la qualité du produit répond aux exigences standard.

- Gestion défectueuse des produits :Établir un système strict de gestion des produits défectueux pour classer, enregistrer et traiter les produits non qualifiés afin de s’assurer que les produits défectueux n’entreront pas sur le marché ou n’affecteront pas le fonctionnement normal de la chaîne de production.

Pourquoi choisir Longsheng pour les services de moulage par injection ?

À Longsheng, que vous ayez besoin de la fabrication de pièces prototypes ou de la production de masse, nous avons les capacités et l’expérience correspondantes pour répondre à vos besoins. Nous nous engageons à fournir des pièces fiables et de qualité pour vous aider à réussir sur le marché concurrentiel de l’automobile.

Devis rapide :Il suffit de télécharger le fichier CAD, vous pouvez rapidement comprendre le coût de fabrication et vous tenir au courant de l’état de la commande.

Moulage rapide :Longsheng possède une vaste expérience dans la fabrication de prototypes, garantissant que vos composants sont complétés avec une qualité élevée dans les dernières étapes du processus de conception et de fabrication.

ISO attestation:Longsheng est une entreprise manufacturière certifiée ISO 9001, ce qui signifie que nous utilisons les meilleures pratiques reconnues à l’échelle internationale pour développer vos produits et nous assurer qu’ils répondent aux normes, quelle que soit la complexité de la conception.

Personnalisé à la demande :Notre processus de fabrication de pièces automobiles est entièrement personnalisable en fonction de vos spécifications, de vos tailles, de vos matériaux et de vos exigences de surface afin de répondre à vos besoins uniques.

Livraison express :Nous nous engageons à fournir une fabrication et une livraison rapides pour répondre à vos besoins de production tout en vous offrant une plus grande flexibilité pour répondre rapidement aux changements du marché.Longsheng est un partenaire de vos besoins en pièces automobiles.

Foire aux questions

1.Quels sont les principaux types de plastique utilisés dans le moulage par injection ?

Les plastiques utilisés dans le moulage par injection sont principalement divisés en deux catégories : les thermoplastiques et les plastiques thermodurcissables. Les thermoplastiques comprennent, sans s’y limiter, le polyéthylène (PE), le polypropylène (PP), le polychlorure de vinyle (PVC), le polycarbonate (PC), le polyamide (PA), le polyéthylène téréphtalate (PET) ; Les plastiques thermodurcissables comprennent, sans s’y limiter, le polyuréthane (PU).

2.Comment concevez-vous un moule pour le moulage par injection ?

QuandConception d’un moule d’injection, plusieurs facteurs doivent être pris en compte pour s’assurer que le mécanisme de traction du noyau est minimisé et que l’impact de la ligne de joint sur l’apparence est éliminé. Lors de la conception de la structure du produit, les structures telles que les nervures de renforcement, les boucles et les saillies doivent être cohérentes avec la direction de l’ouverture du moule pour éviter l’arrachement du noyau, réduire les lignes de couture et prolonger la durée de vie du moule ; définir une pente de démoulage appropriée pour éviter d’endommager le produit ou le dessus ; Lors de la conception de produits avec des structures de cavité, la pente de la surface extérieure doit être supérieure autant que possible à la pente de la surface intérieure pour s’assurer que le noyau du moule ne dévie pas pendant le moulage par injection. Les plastiques ont une certaine gamme d’épaisseur de paroi, généralement 0,5 ~ 4 mm. Lorsque l’épaisseur de la paroi dépasse 4 mm, cela causera des problèmes tels qu’un long temps de refroidissement et un retrait.

3.Quels sont les défauts courants dans le moulage par injection et comment peuvent-ils être évités ?

Les défauts courants dans le moulage par injection et les méthodes pour les éviter comprennent principalement : (1) Sous-remplissage. Afin d’éviter le défaut de sous-remplissage, la vitesse d’injection doit être augmentée, la quantité de plastique dans la trémie doit être vérifiée et la course d’injection doit être vérifiée correctement. (2) Changements de poids et de taille. Afin d’éviter les défauts causés par les changements de poids et de taille, il est nécessaire de vérifier s’il y a suffisamment d’eau de refroidissement circulant dans la gorge de la trémie pour maintenir la bonne température, vérifier le volume d’injection et la capacité de plastification de la machine de moulage par injection, etc. (3) La combustion peut être évitée en abaissant la température des deux premières zones du cylindre d’injection, réduire la vitesse d’injection, etc. (4) Les fissures peuvent être évitées en utilisant des portes de point de distribution multipoints, des portes latérales et des portes de poignée ; augmenter de manière appropriée la température de la résine pour réduire la viscosité de la fusion ; augmenter la température du moule ; raccourcir de manière appropriée le temps d’injection et de retenue, etc.

4.Quels facteurs affectent le coût du moulage par injection ?

De nombreux facteurs affectentCoûts du moulage par injection, y compris les coûts des moules, les coûts des matériaux, la complexité structurelle du produit, la quantité de production, l’efficacité de la production, les coûts d’utilisation de l’équipement, les coûts de main-d’œuvre, les coûts de traitement secondaire, les coûts logistiques, etc. Les coûts du moulage par injection sont affectés par de nombreux facteurs. L’influence des facteurs nécessite une prise en compte globale et une optimisation dans tous les aspects de la conception, de la production, de la gestion, etc. afin de réduire les coûts.

Résumé

Les principales considérations de conception pour le moulage par injection incluent la conception du moule, l’épaisseur de la paroi, la construction du portail, les angles d’éjection et de dépouille des pièces, ainsi que les tolérances et le retrait.Le moulage par injection fait face à de nombreux défisy compris l’analyse et la simulation des flux, l’optimisation du refroidissement et du temps de cycle, l’évitement des défauts courants et le contrôle de la qualité. Ces facteurs sont interdépendants et affectent conjointement la qualité et l’efficacité de la production des produits moulés par injection. En évaluant et en optimisant soigneusement ces paramètres, vous pouvez vous assurer que leLe processus de moulage par injection est stable et fiable, produisant des produits en plastique de haute qualité qui répondent aux exigences de conception.

Démenti

Le contenu de cette page est fourni à titre indicatif seulement.Longshengne fait aucune déclaration ou garantie expresse ou implicite quant à l’exactitude, l’exhaustivité ou la validité des informations. Aucun paramètre de performance, tolérance géométrique, caractéristique de conception spécifique, qualité des matériaux, type ou fabrication ne doit être déduit de ce qu’un fournisseur ou un fabricant tiers fournira par le biais du réseau Longsheng. C’est la responsabilité de l’acheteurRecherche d’un devis pour des piècesdéterminer les exigences spécifiques applicables à ces pièces.S’il vous plaîtContactez-nouspour en savoir plusInformation.

L’équipe de Longsheng

Cet article a été écrit par plusieurs contributeurs de Longsheng. Longsheng est une ressource de premier plan dans le secteur manufacturier, avecUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,emboutissage du métal, et plus encore.