Moulage par injection et coulée d’uréthane, chacun avec ses propres mérites, sont comme deux étoiles sur la scène manufacturière, avec leur propre singularité, ensemble pour construire un monde de production riche et coloré.

Le moulage par injection, en tant que moyen puissant de production à grande échelle de produits en plastique, occupe une position importante dans l’industrie manufacturière grâce à sa haute précision étonnante et à son efficacité de production ultra-élevée, et peut être décrit comme un leader de l’industrie. La coulée d’uréthane, quant à elle, est connue pour son haut degré de flexibilité et son aptitude parfaite à la production de petits lots, contrairement au moulage par injection.

Ensuite, cet article se penche sur les mystères de ces deux-làMéthodes de moulage, en disséquant soigneusement les différences entre eux, et en montrant les avantages de chacun et le large éventail d’applications. Grâce à une comparaison et à une analyse complètes, nous vous éclairerons sur la voie de choix dans l’industrie manufacturière et vous aiderons à trouver la voie technique qui répond le mieux à vos propres besoins de fabrication.

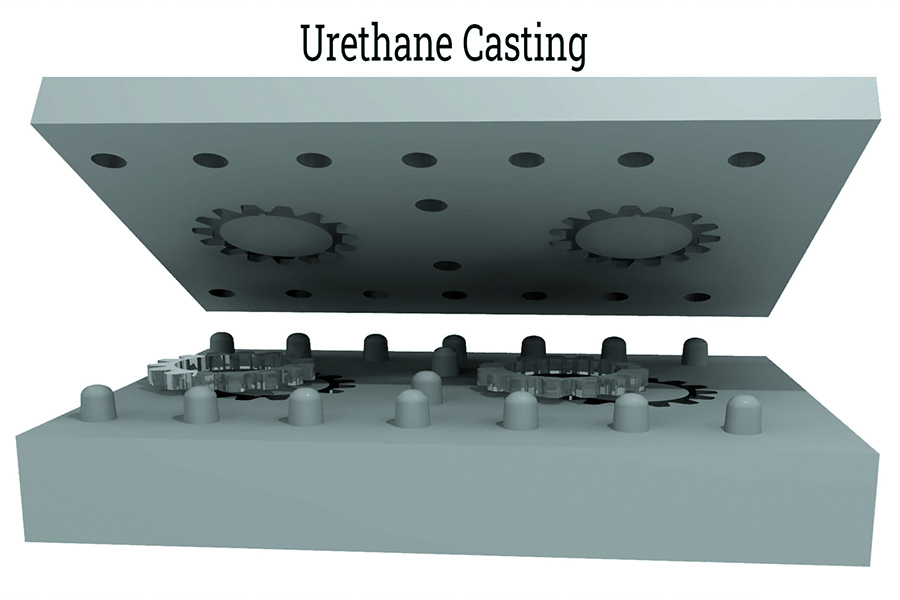

Qu’est-ce que le moulage à l’uréthane ?

Coulée d’uréthane, également connue sous le nom de coulée sous vide, est un procédé de fabrication extrêmement pratique. En termes simples, le polyuréthane liquide est soigneusement versé dans le moule, puis l’uréthane liquide durcit progressivement jusqu’à la forme souhaitée de la pièce.

Cette approche est particulièrement efficace lors du prototypage, de la production à faible volume et de la fabrication de pièces nécessitant le plus haut niveau de détail.La coulée d’uréthane est populaire car elle permet la production rapide de, des pièces magnifiquement détaillées à un coût relativement faible sans le coût élevé de l’outillage.

Qu’est-ce que le moulage par injection ?

Le moulage par injection est un processus de fabrication courantqui utilise des matériaux thermoplastiques ou thermodurcissables pour produire une variété de produits à l’aide de machines de moulage par injection. Le processus est à peu près le suivant : le matériau est chauffé à l’état fondu, puis le matériau fondu est rapidement injecté dans un moule pré-préparé qui a la forme du produit que nous voulons. Une fois le matériau refroidi, ouvrez le moule et le produit moulé sera automatiquement éjecté.

Le moulage par injection est connu pour sa grande précision et son efficacité, et a d’excellentes performances dans la production de divers produits, tels que les jouets en plastique courants, les équipements médicaux de précision et les pièces automobiles, etc., peuvent être complétés par le processus de moulage par injection.

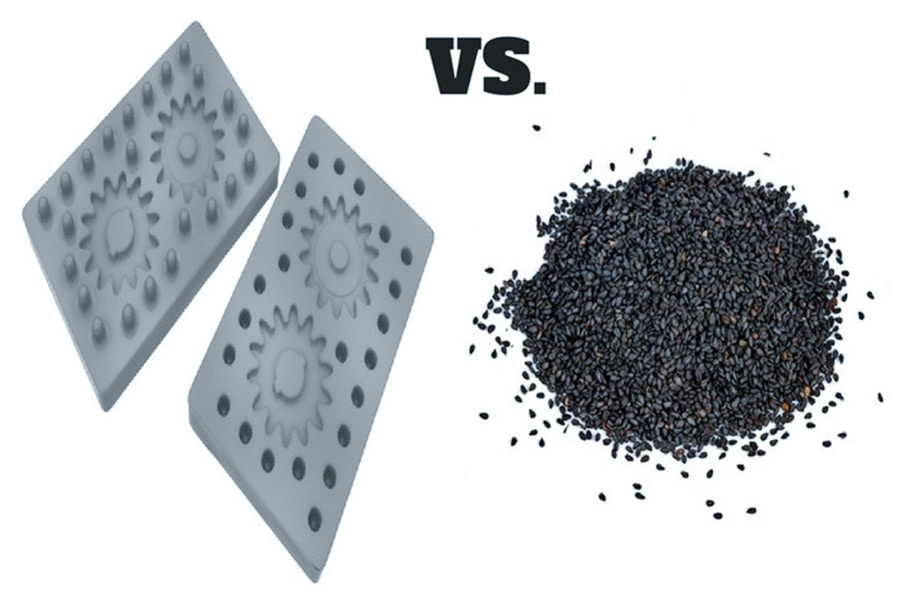

Comparaison : coulée d’uréthane vs moulage par injection

Bien que les deux méthodes remplissent une cavité de moule avec du plastique,Il existe quelques différences entre le moulage en uréthane et le moulage par injection. Jetons-y un coup d’œil.

| Fonctionnalités | Coulée d’uréthane | Moulage par injection |

| Outils de moule | Des moules en caoutchouc de silicone sont utilisés | Utilisez des moules en acier trempé ou en aluminium |

| Sélection des matériaux | Les polyuréthanes thermodurcissables sont couramment utilisés | Convient aux thermoplastiques tels que l’ABS, le polypropylène, le TPU, etc |

| Débit | Idéal pour les petits lots | Idéal pour les grandes quantités |

| Tolérance | La tolérance moyenne est d’environ 0,01 pouce | Atteindre des tolérances serrées (jusqu’à 0,005 pouce) |

| Épaisseur de paroi | L’épaisseur de paroi admissible est de 1 mm à 5 mm | Produit des épaisseurs de paroi constantes (0,5 mm à 4 mm) |

| Contre-dépouille | Plus facile à adapter aux contre-dépouilles | Conception complexe de matrice de contre-dépouille |

| Appliquer | Convient aux petits volumes de pièces et au prototypage rapide | Idéal pour la production en grand volume |

| Délai de livraison | Des délais plus courts facilitent le prototypage rapide | Délais de livraison plus longs, en particulier pour les conceptions complexes |

| Coût | Faible coût d’outillage, adapté à la production de petits à moyens lots | Le coût de l’outillage est élevé et la production en grand volume est rentable |

Exemple : Une petite entreprise doit produire des pièces intérieures automobiles

Supposons qu’un petit fabricant de pièces automobiles envisage de produire un nouveau type de pièces intérieures automobiles. Cette pièce intérieure a des exigences particulières qui nécessitent un toucher doux, une bonne résistance à l’abrasion et une résistance aux rayures. Les fabricants ont le choix entre deux processus de production : la coulée d’uréthane et le moulage par injection. Ci-dessous, examinons de plus près les coûts de démarrage des deux processus.

Anatomie des coûts de démarrage de la coulée d’uréthane

- Coût du moule :Ce fabricanta décidé d’adopter des moules en silicone pour la coulée d’uréthane. Après quelques études de marché et communication avec les fournisseurs, le coût de fabrication d’un tel ensemble de moules en silicone est d’environ 1 000 $. Comparé à d’autres moules complexes, ce prix est relativement acceptable pour les petites entreprises.

- Préparation de la production :L’un des principauxAvantages des moules en siliconeest le cycle de production court. Les fabricants n’ont pas besoin de passer beaucoup de temps à se préparer à des conditions de production supplémentaires, telles que la construction d’une salle blanche. Peu de temps après la fabrication du moule, il peut être mis directement en production, ce qui raccourcit considérablement le temps de préparation.

- Estimation du coût total de démarrage :Si l’on ajoute à cela les coûts d’outillage et les dépenses négligeables de préparation de la production, le coût total de démarrage de la coulée de polyuréthane se situe à un niveau relativement faible. Il s’agit d’une option attrayante pour les petites entreprises disposant de fonds limités.

Analyse des coûts de démarrage pour le moulage par injection

- Coûts de l’outillage :Si un fabricant choisit l’optionProcessus de moulage par injection, un moule en acier doit être développé. Le coût de développement d’un moule en acier pour la production de pièces d’intérieur automobile n’est pas bon marché, environ 30 000 $. Il s’agit d’une différence significative par rapport au coût des moules en silicone utilisés dans la coulée de polyuréthane.

- Exigences relatives à l’échelle de production :Le processus de moulage par injection a une caractéristique, ce n’est que lorsque la quantité produite atteint plus de 5000 pièces que le coût du moule peut être amorti efficacement, de sorte que le coût d’un seul produit peut être réduit à une fourchette raisonnable. Mais pour le petit fabricant, le volume initial des commandes était loin d’être de cette ampleur. Cela signifie que dans le processus de production précoce, le coût de l’outillage exercera une énorme pression sur les coûts de chaque produit.

- Considérations relatives aux coûts cachés :En plus des coûts d’outillage élevés, il y a aussi unCoût caché du moulage par injection: la nécessité de construire une salle blanche de classe ISO 8. Après calcul, il en coûtera environ 160 000 $ pour construire un tel atelier sans poussière. Il s’agit sans aucun doute d’un lourd fardeau pour les petites entreprises.

- Évaluation du coût total de démarrage :Le coût total de démarrage du moulage par injection est beaucoup plus élevé que celui de la coulée de polyuréthane, en tenant compte de facteurs tels que le coût du moule, la pression sur les coûts causée par une échelle de production ne répondant pas aux attentes et le coût de construction de l’atelier sans poussière.

De ce cas, il est clair que leCoût de la coulée d’uréthaneest nettement inférieur à celui du moulage par injection. Pour ce petit fabricant de pièces automobiles, le choix de la coulée de polyuréthane peut non seulement réduire efficacement les coûts d’exploitation et alléger la pression financière, mais aussi démarrer la production plus rapidement et répondre à la demande du marché en temps opportun grâce à son court temps de préparation.

En quoi les options de matériaux diffèrent-elles ?

Le choix des matériaux est une considération cruciale lorsqu’on discute de la coulée d’uréthanepar rapport au moulage par injection. Voici les principales différences entre les deux procédés de moulage en termes de sélection des matériaux :

| Projet | Coulée d’uréthane | Moulage par injection |

|---|---|---|

| Limites matérielles | Seules des résines durcissables à température ambiante, une résistance à la traction ≤ 80 MPa, des plastiques techniques ne peuvent pas être utilisés | Il n’y a pas de restrictions évidentes, et des matériaux à haute résistance tels que le nylon renforcé de fibres de verre sont pris en charge, et des matériaux certifiés de qualité alimentaire par la FDA peuvent être utilisés |

| Avantages des matériaux | Bon toucher et effet de texture, adapté à la production de petits lots | Une large gamme d’options de matériaux prend en charge les matériaux à haute résistance et peut être utilisée directement avec des matériaux de qualité alimentaire approuvés par la FDA |

Du point de vue de la sélection des matériaux,La coulée d’uréthane et le moulage par injection ont leurs propres avantages. Le moulage à l’uréthane convient aux projets de production qui ont des exigences particulières en matière de sensation et de texture du produit, et la production n’est pas importante. Avec une large gamme d’options de matériaux, en particulier pour les matériaux à haute résistance et les matériaux de qualité alimentaire approuvés par la FDA, le moulage par injection est particulièrement bien placé pour créer des produits soumis à des charges élevées ou qui entrent en contact avec des aliments. Par conséquent, lors du choix d’un procédé de moulage, les fabricants doivent pleinement prendre en compte les besoins réels du produit et les caractéristiques des différents matériaux pour prendre la décision la plus appropriée.

Coque : Une entreprise d’électronique a besoin de personnaliser une coque de protection pour téléphone portable

Supposons qu’un fabricant d’électronique ait l’intention de fabriquer une série de coques de téléphone sur mesure en quantités de production allant jusqu’à 100 pièces. Afin de répondre à la demande du marché, le fabricant a décidé de répartir les commandes de ses produits entre différents fournisseurs pour la transformation. Compte tenu des besoins urgents du marché, le client nous a exhortés à livrer la marchandise dans les plus brefs délais. Le fabricant a décidé d’opter pour la méthode de production des noyaux moulés en uréthane. Les fabricants ont deux options de production principales : le moulage de l’uréthane et le processus de moulage par injection.

Comparez le délai de livraison

L’uréthane est utilisé pour la coulée

Le processus de fabrication du moule en silicone :Selon la pratique courante de l’industrie, la production de moules en silicone couvre plusieurs étapes telles que la désaération et le durcissement sous vide, et l’ensemble du processus prend environ 48 heures.

Le temps nécessaire à la fabrication d’une pièce individuelle de coulée de polyuréthane comprend le coulage, le durcissement et le post-traitement manuel, et l’ensemble du processus prend environ 20 minutes par pièce.

Il y a un total de 100 produits, et leur cycle de fabrication est : 20 minutes / pièce× 100 pièces = 2000 minutes = 33,33 heures, ce qui prend environ 1,4 jours.

Le délai total de livraison est le suivant : le temps de production du moule en silicone plus le temps de production d’une seule pièce est égal à 48 heures plus 1,4 jour, soit environ 3,8 jours.

Délais de fabrication du moulage par injection

1. Cycle de production de moules en acier :

L’élément clé du moulage par injection est la fabrication de moules en acier. Vous savez, les moules en acier ne sont pas quelque chose qui peut être fait à la légère, il faut le faire à l’aide deTechnologie d’usinage CNC. Le processus peut prendre de 4 à 8 semaines, selon la complexité du moule. Par exemple, si la structure interne du moule est particulièrement complexe, avec diverses lignes fines et des formes spéciales, il faudra plus de temps pour sculpter ; Ou la taille du moule est très grande, et la difficulté de fonctionnement augmente pendant le traitement, et la consommation de temps sera proportionnellement plus longue. Ici, supposons que le délai de traitement est de 6 semaines, ce qui se traduit par 42 jours. Pendant ces 42 jours, les maîtres machines utiliseront avec soin leÉquipement CNC, broyer et sculpter l’acier dans un moule qui répond aux exigences, petit à petit, et il n’y a pas de place pour la négligence dans chaque processus.

2. Temps de production d’une seule pièce

Une fois le moule fabriqué, la production ultérieure du produit monobloc devient extrêmement efficace. Le moulage par injection adopte un mode de production entièrement automatisé et l’ensemble du processus ressemble à une chaîne de montage de précision. En règle générale, il faut environ 30 secondes pour produire un produit. Imaginez que la matière première plastique soit rapidement injectée dans le moule en acier à haute température et pression, et qu’après un court refroidissement et une courte mise en forme, un produit soit fraîchement cuit. S’il y a une commande de 100 produits, calculons le temps de production total, multiplions 30 secondes par 100 pièces, obtenons 3000 secondes, puis convertissons ce temps en heures, soit 0,83 heure. Par rapport aux 42 jours qu’il a fallu pour fabriquer le moule en acier, ces 0,83 heure sont tout simplement négligeables.

Délai total de livraison

En général, le délai total de fabrication du moulage par injection est principalement déterminé par le temps d’usinage CNC du moule en acier. Le temps de production d’une seule pièce étant si court, l’impact sur le délai de livraison global est négligeable. Ainsi, le délai total de fabrication du moulage par injection est le temps d’usinage CNC du moule plus le temps de production négligeable par pièce, qui est de 42 jours

| Procédé de moulage | Temps de fabrication du moule | Temps de production d’une seule pièce | Délai de livraison total |

|---|---|---|---|

| Coulée de polyuréthane | 48 heures | 20 minutes/pièce | Environ 3,8 jours |

| Moulage par injection | 4 à 8 semaines (en supposant 6 semaines) | 30 secondes/pièce | 42 jours |

Quels sont les écarts de précision ?

QuandDiscussion sur l’écart de précision entre la coulée d’uréthane et le moulage par injection, nous pouvons effectuer une analyse détaillée sous deux aspects : la comparaison des tolérances et la qualité de surface.

Comparaison des tolérances

| Procédé de moulage | Plage de tolérance | Facteurs d’influence |

|---|---|---|

| Coulée de polyuréthane | ±0,3 millimètre | Affecté par la déformation du moule en silicone |

| Moulage par injection | ±0,05 mm | Conforme à la norme ISO 2768-m |

Surface

| Procédé de moulage | Surface | Traitement de suivi |

|---|---|---|

| Coulée de polyuréthane | Un polissage à la main est nécessaire | Ajouter 8 $ par pièce coût |

| Moulage par injection | Peut atteindre directement Ra 1,6μm | Aucun traitement supplémentaire n’est requis |

Analyse complète

Il existe des différences significatives entre le moulage à l’uréthane et le moulage par injection en termes de précision et de qualité de surface. La précision de la coulée d’uréthane est relativement faible, la plage de tolérance est large et lela qualité de surface doit être polie à la main ;Le moulage par injection a une grande précision, une petite plage de tolérance et la qualité de surface peut atteindre directement Ra 1,6 μm.

Suggestion:

- Exigences élevées en matière de précision et de qualité de surface :Il est recommandé de choisir le procédé de moulage par injection pour répondre aux exigences de haute précision et de qualité de surface élevées du produit.

- Faibles exigences en matière de précision et de qualité de surface :Le moulage à l’uréthane peut être une option viableLorsque le volume de production n’est pas important et que le délai de livraison est urgent, mais qu’il faut veiller à contrôler l’impact de la déformation du moule sur la précision et à tenir compte de l’augmentation du coût du polissage manuel.

Dans les applications pratiques, les fabricants doivent examiner de manière exhaustive la sélection du processus de moulage approprié en fonction des besoins spécifiques du produit, des conditions de production et de l’économie.

Comment choisir en fonction du volume ?

La quantité produite est une considération importante lors du choix entre la coulée d’uréthane et le moulage par injection. Voici une analyse de la façon de choisir le processus de moulage approprié en fonction de la quantité produite :

Comparaison de la coulée d’uréthane et du moulage par injection en quantité produite

| Procédé de moulage | Temps et coût de fabrication des moules | Temps de production et coût par pièce | Quantités de production appropriées |

|---|---|---|---|

| Coulée d’uréthane | Le temps de fabrication du moule est court (environ 48 heures) et le coût est relativement faible | Le temps de production d’une seule pièce est long (environ 20 minutes/pièce), et le coût augmente avec l’augmentation de la quantité | Il convient à la production de petits lots et la quantité de production varie de quelques-uns à plusieurs centaines |

| Moulage par injection | Le temps de production du moule est long (4-8 semaines) et le coût est élevé | Le temps de production par pièce est extrêmement court (environ 30 secondes/pièce) et le coût est considérablement réduit à mesure que le nombre augmente | Il convient à la production en grand volume, et la quantité de production atteint généralement plus de milliers de pièces |

Recommandations pour le choix d’un procédé de moulage en fonction de la quantité produite

Production en petits lots (par exemple, des dizaines à des centaines) :

Choisir une pièce moulée en uréthane :

- Avantages : Le temps de production du moule est court, le coût est relativement faible et il peut répondre rapidement à la demande du marché.

- Précautions : Étant donné que le moule en silicone est facile à déformer, ce qui peut affecter la précision dimensionnelle et la qualité de surface, le moule doit être vérifié et remplacé régulièrement.

Le moulage par injection n’est pas recommandé :

Raison : Le moule prend beaucoup de temps à fabriquer, le coût est élevé et il n’est pas rentable pour la production de petits lots.

Production à grand volume (par exemple, plus de milliers de pièces) :

Choisir le moulage par injection :

- Avantages : Bien que le temps de fabrication du moule soit long et que le coût soit élevé, le temps de production d’une seule pièce est extrêmement court et le coût est considérablement réduit avec l’augmentation de la quantité, ce qui convient à la production de masse.

- Précautions : Il est nécessaire d’assurer la précision et la stabilité du moule pour assurer la précision dimensionnelle et la qualité de surface du produit.

Le moulage à l’uréthane n’est pas recommandé :

Raison : Le temps de production d’une seule pièce est long et le coût augmente avec l’augmentation de la quantité, ce qui ne convient pas à la production de masse.

Résumé

Il existe des différences significatives entre la coulée d’uréthane et le moulage par injection en termes de propriétés des matériaux,principes de moulage, processus, performances du produit et domaines d’application. Lors du choix d’une méthode de traitement, il est nécessaire de prendre en compte de manière exhaustive des facteurs tels que les exigences spécifiques du produit, l’échelle de production et le coût économique. Avec l’avancement continu de la technologie et l’optimisation continue des processus, on pense que le moulage d’uréthane et le moulage par injection montreront leurs avantages uniques et leur valeur d’application dans davantage de domaines.

Démenti

Le contenu de cette page est fourni à titre informatif seulement.Série LSAucune déclaration ou garantie de quelque nature que ce soit, expresse ou implicite, n’est faite quant à l’exactitude, l’exhaustivité ou la validité des informations. Il ne faut pas en déduire les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité des matériaux et le type ou la fabrication que le fournisseur ou le fabricant tiers fournira par l’intermédiaire du réseau Longsheng. Ceci est de la responsabilité de l’acheteurDemander un devis pour des piècesdéterminer les exigences spécifiques applicables à ces pièces.s’il vous plaîtContactez-nousEn savoir plusEFOrmation.

L’équipe LS

LS est une entreprise leader de l’industrieConcentrez-vous sur les solutions de fabrication sur mesure. Avec plus de 20 ans d’expérience au service de plus de 5 000 clients, nous nous concentrons sur la haute précisionUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,emboutissage métal,et d’autres services de fabrication à guichet unique.

Notre usine est équipée de plus de 100 centres d’usinage 5 axes à la pointe de la technologie et est certifiée ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu’il s’agisse d’une production à faible volume ou d’une personnalisation de masse, nous pouvons répondre à vos besoins avec la livraison la plus rapide dans les 24 heures. choisirTechnologie LSC’est faire le choix de l’efficacité, de la qualité et du professionnalisme.

Pour en savoir plus, veuillez consulter notre site Web :www.lsrpf.com

Foire aux questions

1. Quelle est la différence entre le moulage et le moulage par injection ?

La différence entre le moulage et le moulage par injection est la suivante : le moulage consiste à verser des matériaux liquides ou semi-solides dans un moule pour le moulage par refroidissement et durcissement, ce qui convient à une variété de matériaux, mais le processus est complexe et l’efficacité de la production est faible, et la précision du produit et la qualité de surface peuvent ne pas être aussi bonnes que le moulage par injection ; Le moulage par injection consiste à injecter le plastique fondu dans le moule à haute pression pour refroidir et solidifier le moule, principalement adapté aux plastiques, avec une efficacité de processus élevée, une production automatique, une taille de produit précise, une bonne qualité de surface, adapté à la production de produits standardisés à grande échelle.

2.Quels sont les inconvénients de la coulée d’uréthane ?

Les inconvénients de la coulée d’uréthane comprennent principalement : le coût du moule est élevé et la durée de vie est limitée, ce qui ne convient pas à la production de masse ; Le moule en silicone est facile à déformer, ce qui entraîne une précision dimensionnelle instable du produit ; La qualité de surface du produit peut ne pas être aussi bonne que celle du moulage par injection et nécessite un traitement supplémentaire ; Dans le même temps, les performances des matériaux en uréthane peuvent être réduites dans des solvants polaires à haute température ou forts, des milieux acides et alcalins forts, et les scénarios d’utilisation sont limités.

3. Pouvez-vous injecter des moules en polyuréthane ?

Oui, il est possible d’injecter des moules en polyuréthane. Le polyuréthane (TPU) est un matériau de moulage par injection couramment utilisé avec une bonne résistance à l’abrasion, une résistance à l’huile, une résistance aux basses températures et une élasticité. Les moules en polyuréthane de moulage par injection peuvent réaliser une production automatisée, améliorer l’efficacité de la production et garantir la précision dimensionnelle et la qualité de surface des produits. Cependant, il convient de noter que les moules en polyuréthane de moulage par injection nécessitent l’utilisation de machines et de moules de moulage par injection spécialisés, et que le coût de fabrication du moule est élevé.

4.Qu’est-ce que le moulage de polyuréthane ?

Le moulage de polyuréthane est un processus de moulage qui transforme les matériaux en polyuréthane dans la forme et la taille souhaitées. Le processus de moulage du polyuréthane comprend une variété de méthodes telles que le moulage par injection, le moulage par coulée, le moulage par injection par réaction (RIMPU), etc. Parmi elles, le moulage par injection est l’une des méthodes les plus couramment utilisées, qui consiste à injecter un matériau en polyuréthane fondu dans un moule, à le refroidir et à le durcir, puis à le démouler pour obtenir un produit fini. Les produits moulés en polyuréthane sont largement utilisés dans l’automobile, l’électronique, le médical, les équipements sportifs et d’autres domaines en raison de leurs bonnes propriétés physiques et de leurs propriétés de traitement.