L'approche DFM (Design for Manufacturing) pour l'usinage CNC permet de combler le fossé entre la conception et la fabrication. En effet, les fabricants sont souvent confrontés à des problèmes tels qu'une complexité d'usinage élevée, des dépassements de coûts et des retards de projet, autant d'obstacles majeurs à la compétitivité des projets et, par conséquent, des produits sur le marché.

Le problème réside dans le fait que les équipes de production ne sont généralement pas intégrées au processus de conception en raison du manque de connaissances en matière de fabrication, et qu'elles interviennent généralement tardivement, lorsque les idées d'optimisation de la fabrication ne peuvent plus être intégrées avant que les défauts ne soient identifiés dans les prototypes.

Guide rapide DFM pour l'usinage CNC

| Catégorie | Principes clés | Pièges courants à éviter | Conseils d'optimisation de la conception |

| Géométrie et caractéristiques | Simplifier la géométrie 3D ; concevoir pour des outils standard ; éviter les traits du visage très verticaux ou fins. | Parois extrêmement fines ; petits trous profonds ; cavités internes inaccessibles. | Ajouter des congés aux angles internes ; tous les diamètres de perçage doivent être standardisés. Le rapport profondeur/largeur des trous borgnes doit être contrôlé. |

| Tolérances et finitions | Niveaux de tolérance d'usinage CNC raisonnables ; définition de la finition basée sur les données fonctionnelles. | Tolérance excessive (généralement ±0,025 mm) ; finition de surface non pertinente (par exemple, Ra=0,4 µm). | Utilisation du niveau de tolérance par défaut, lorsque cela est possible ; sélection des surfaces critiques uniquement ; post-traitement, chaque fois que cela est possible. |

| Sélection des matériaux | En fonction de l'usinabilité. | Matériaux très durs ou matériaux collants ; sans tenir compte de la disponibilité des matériaux en stock. | Utilisez des alliages d'acier inoxydable 6061 ou 304 . |

| Installation et montage | Conception permettant une fixation stable ; prévoir l'accès aux outils. | Pièces ne pouvant être fixées solidement ; fonctionnalités nécessitant de nombreux réglages. | Prévoir des surfaces de serrage parallèles ; ajouter des trous/canaux d'accès aux outils ; minimiser les orientations requises. |

La conception pour la fabrication (DFM) appliquéeà l'usinage CNC encourage une approche proactive et collaborative dès le départ. La fabricabilité doit être prise en compte dès les premières étapes de la conception, notamment par la simplification géométrique, le tolérancement et l'optimisation des emplacements. Les gains obtenus en termes de coûts, de délais et de réduction des défauts sont considérables. L'objectif de la DFM est de transformer les problèmes potentiels de fabrication en produits de qualité.

Pourquoi faire confiance à ce guide ? L’expérience pratique des experts de LS Manufacturing

La littérature regorge d'informations sur la conception pour la fabrication (DFM), mais notre approche est différente car nous parlons directement depuis l'atelier de production. En tant que ressource, nous sommes ceux qui mettent en pratique les recommandations de ce guide. Nous agissons concrètement, en confrontant la conception aux réalités de la production : les contraintes liées aux alliages complexes et la précision au micron près, plutôt que de nous fier aux théories. C'est grâce à cette expérience de fabrication que nous avons pu formuler des recommandations pertinentes dans ce document.

Notre facteur de succès réside dans notre capacité à fabriquer plus de 50 000 pièces usinées sur 5 axes . Chaque année, nous traitons un volume considérable de commandes, petites et grandes, dans le monde entier, et nous acquérons une expérience suffisante dans les procédés de traitement de matériaux difficiles pour des alliages tels que l’Inconel 718, et dans le fraisage à grande vitesse pour des détails précis. Par la suite, nous perfectionnons nos méthodologies technologiques selon les normes établies par la Fédération de l’industrie des poudres métalliques (MPIF) , et nous tirons également parti des bases de connaissances techniques accessibles telles que Wikipédia .

Ils partagent des principes de conception pour la fabrication (DFM) durement acquis et éprouvés dans leurs efforts les plus critiques dans les secteurs de l'aérospatiale, du médical et des semi-conducteurs : des conseils tirés de l'expérience qui vous permettront d'économiser de l'argent en évitant des erreurs coûteuses ; un savoir-faire qui a été prouvé non pas en laboratoire, mais par la précision, l'efficacité et la production performante de pièces critiques.

Figure 1 : Exemple d'usinage CNC de poches et de trous de précision par LS Manufacturing

Pourquoi la conception pour la fabrication (DFM) est-elle le moyen le plus efficace de réduire les coûts d'usinage CNC ?

La DFM (Design for Fabricability) est l'outil le plus efficace pour optimiser les coûts de fabrication et maîtriser les dépenses globales liées à la conception et à la production. Elle consiste à intégrer proactivement les connaissances de production dès la phase de conception, en ciblant les causes profondes des coûts avant même l'usinage. Cette approche stratégique de la DFM pour l'usinage CNC permet d'éviter des problèmes coûteux et difficiles à résoudre ultérieurement, ce qui en fait un pilier de l'optimisation de l'usinage CNC .

- Réduction du temps et de la complexité d'usinage : Un facteur crucial de l' optimisation de l'usinage CNC est la simplification de la forme de la pièce. Les techniques décrites ci-dessus visent à éliminer les surfaces complexes inutiles. Par conséquent, cela réduit immédiatement le principal facteur de coût pris en compte dans le problème d'optimisation.

- Permet un choix éclairé des matériaux et des procédés : La maîtrise des coûts de conception et de fabrication permet de sélectionner le matériau le plus approprié. L’analyse DFM prend en compte la disponibilité et l’accessibilité des stocks, ainsi que les propriétés d’usinage des alliages choisis. De plus, elle considère la possibilité d’utiliser des installations de production plus performantes pour plusieurs procédés, afin de choisir le meilleur dès la conception.

- Standardisation des composants et des outils : L’application de la conception pour la fabrication (DFM) aux processus d’usinage CNC contribue à la standardisation des composants et des outils. Les entreprises peuvent ainsi standardiser les fraises, les forets et les types de filetage, ce qui réduit les coûts liés à la fabrication d’outils spécialisés. De plus, la standardisation des mêmes caractéristiques sur différentes pièces facilite la production en série.

En résumé, les économies réalisées grâce à la conception pour la fabrication (DFM) sont considérables car elles sont préventives et non correctives. En intégrant les principes d' optimisation de l'usinage CNC dès la conception, la DFM fluidifie chaque étape de la production. Il en résulte une maîtrise accrue des coûts de conception et de fabrication , ce qui réduit les temps de cycle, les déchets et permet une utilisation plus judicieuse des matériaux, aboutissant ainsi à un produit plus compétitif, plus facile à fabriquer et plus rentable.

Comment réaliser une analyse de conception de fabricabilité pour les pièces CNC ?

Une analyse de conception pour la fabricabilité ( DFM) est essentielle pour garantir la fonctionnalité d'un produit ou d'une idée conçue par CAO et obtenir ainsi des produits ou systèmes fiables et rentables. Il s'agit essentiellement d'une analyse multidimensionnelle de la conception de la pièce usinée CNC selon les principes de la DFM. L'objectif est d'identifier et de résoudre proactivement les problèmes de production potentiels bien avant l'usinage. Ce processus repose sur un examen structuré des points de contrôle clés de la DFM afin d'optimiser la pièce pour une fabrication efficace et précise. Le tableau suivant propose une approche structurée de cette évaluation et sert également de guide pratique pour la conception d'usinages CNC :

| Dimension de l'analyse | Considérations clés (Points de contrôle DFM) |

| Géométrie et fonctionnalités | Pas d'angles vifs internes, des rayons de courbure doivent être utilisés. Exigences de conception : épaisseur de paroi uniforme et suffisante ; diamètres de perçage standard dans la mesure du possible ; conception facilitant l'accès et le dégagement des outils. |

| Tolérances et finitions | Utilisez uniquement des valeurs de tolérance réalistes ; ne spécifiez pas la finition de surface avec plus de précision que nécessaire ; indiquez clairement les mesures critiques. |

| Matériel et stock | La sélection pourrait se faire en fonction de l'usinabilité ; tenir compte des dimensions standard des matériaux en stock. Coût approximatif des nouveaux matériaux requis. |

| Installation et montage | Fournit une base solide pour la fixation ; réduit le nombre de réglages ; garantit l’accessibilité des fonctionnalités quelle que soit la configuration choisie. |

Une analyse de conception efficace pour la fabrication (DFM) repose essentiellement sur un processus systématique basé sur les points de contrôle DFM . Les ingénieurs peuvent ensuite fournir un retour d'information à l' évaluation de la conception de la pièce CNC, en s'appuyant sur une analyse systématique des points de contrôle DFM , allant de la géométrie à l'outillage. Ceci garantit que la conception réalisée est non seulement innovante, mais aussi optimale pour une fabrication prévisible, conformément au guide de conception d'usinage CNC .

Quelles erreurs courantes de conception pour la fabrication (DFM) peuvent entraîner une augmentation des coûts d'usinage CNC ?

Il est étonnant de constater à quel point les moindres erreurs de conception peuvent faire exploser les coûts. Éviter les erreurs courantes de conception pour la fabrication (DFM) est essentiel pour maîtriser les coûts de production . Quelques revues proactives axées sur l'optimisation de la conception CNC permettent d'éviter ces écueils, garantissant ainsi le bon fonctionnement du produit et sa rentabilité. Bien souvent, cela se traduit par des coûts réduits et une fiabilité accrue. Le tableau suivant récapitule certaines erreurs fréquentes et leurs conséquences :

| Erreur DFM courante | Conséquence | Principe clé des solutions d'optimisation de la conception |

| Tolérances trop strictes inutiles | Augmente le temps d'usinage, nécessite un outillage/un contrôle spécifique, augmente le coût des pièces. | Spécifiez les tolérances en fonction uniquement de la fonction critique de la pièce. |

| Ignorer l'accès aux outils et la géométrie | Cela augmente le temps d' usinage, l'usure des outils et le risque de casse de ces derniers. | Réduisez au minimum les détails internes. Si cela est vraiment important, vous pouvez utiliser un composant assemblé. |

| Fonctionnalités internes excessivement complexes | Allonge le temps d'usinage, augmente l'usure des outils, risque de casse des outils. | Simplifier la géométrie interne ; utiliser des pièces assemblées si nécessaire. |

| Mauvaise sélection des matériaux | Problèmes lors de l'usinage, outils de coupe usés, gaspillage de matériau. | Lors du choix du matériau, il convient d'être très prudent et de prendre en compte la fonctionnalité, le coût et l'usinage . |

Autrement dit , la maîtrise des coûts de fabrication des produits rentables repose avant tout sur la connaissance des erreurs courantes de conception pour la fabricabilité (DFM) . Grâce à l'intégration de solutions d'optimisation de la conception axées sur la simplicité, les outils standard et les tolérances, les concepteurs pourront atteindre d'excellentes performances en matière d'optimisation de la conception CNC . Ceci permettra d'éliminer les erreurs coûteuses fréquentes lors des phases initiales de DFM .

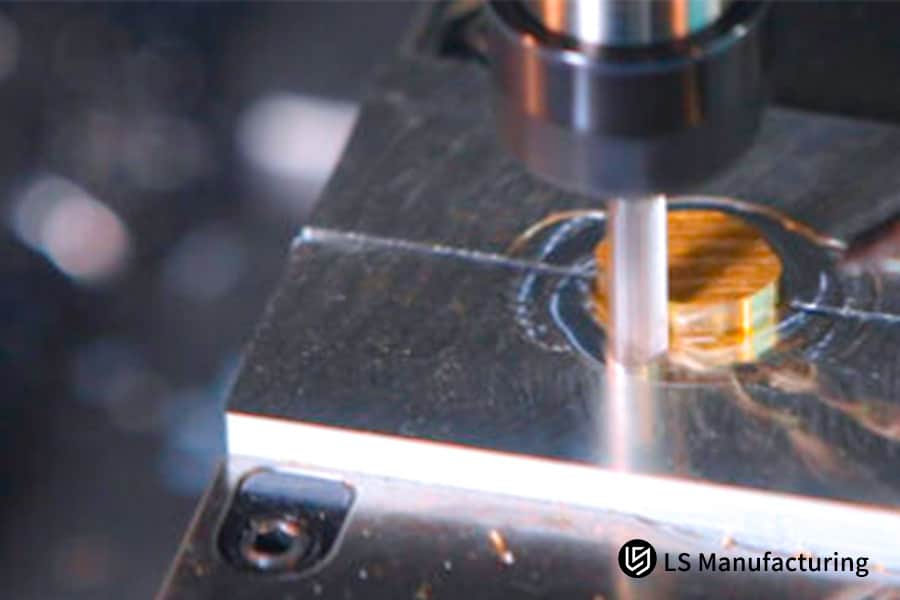

Figure 2 : Facteurs influençant l’effort d’usinage CNC : géométrie, tolérance, matériau et dimensions (LS Manufacturing)

Comment améliorer l'efficacité de l'usinage CNC grâce à la simplification de la conception ?

L'une des approches de simplification de la conception est un outil extrêmement efficace pour améliorer considérablement l'efficacité des processus . L'idée principale est que la forme la plus élémentaire d' optimisation des processus CNC vise à simplifier les complexités de la production à la source du problème, ce qui permet d'accroître la fiabilité et de réduire les coûts d'usinage CNC, ainsi que le temps de traitement et les risques d'erreurs.

Réduction des temps de configuration et d'exploitation

L'un des moyens les plus efficaces d'améliorer l'efficacité des processus consiste à concevoir une pièce usinable avec un minimum de réglages. Cela implique d'orienter tous les éléments critiques de manière à ce qu'ils soient accessibles d'un nombre réduit de côtés. Une pièce qui ne nécessite qu'un ou deux réglages au lieu de quatre diminue considérablement le temps d'arrêt lié aux changements d'outillage et au réalignement, contribuant ainsi directement à la réduction des coûts d'usinage CNC et à la diminution des délais de livraison.

Normalisation et combinaison de fonctionnalités

En tant que stratégie efficace de simplification de la conception , il est fortement recommandé de standardiser les dimensions des perçages, les rayons d'angle et les dimensions des poches afin de pouvoir réaliser diverses caractéristiques avec un seul outil et ainsi réduire les changements d'outils. Par ailleurs, l'assemblage de petites pièces autonomes en une seule pièce usinée plus complexe élimine les opérations d'assemblage, tout en réduisant les stocks et en favorisant l' optimisation des processus CNC .

Optimisation géométrique pour des trajectoires d'outils fluides

De plus, l'optimisation géométrique pour un déplacement d'outil fluide garantit la fabricabilité de la pièce, assurant ainsi des trajectoires d'outil moins nombreuses, plus fluides et optimales. Par conséquent, l'optimisation géométrique permet d'éliminer les trous profonds et étroits, car une géométrie optimale engendre des vitesses d'avance plus élevées, des coupes plus agressives et une usure d'outil réduite, autant d'éléments directement proportionnels à l' optimisation du processus de fabrication .

Privilégier la fonction à la précision inutile

L' optimisation du processus d'usinage CNC peut impliquer la prise en compte des éléments suivants : une augmentation substantielle du temps d'usinage peut résulter d'une précision excessive dans les détails, ce qui peut tripler ce temps. Le respect des tolérances d'usinage standard peut remédier à cette précision excessive dans le cadre d' un usinage CNC économique .

En conclusion, une stratégie de simplification délibérée de la conception est essentielle pour maximiser la productivité de la fabrication. En minimisant les réglages, en standardisant les caractéristiques et en optimisant la géométrie des pièces, les ingénieurs améliorent considérablement l'efficacité des processus . Cette approche globale de l' optimisation des processus CNC accélère non seulement la production, mais renforce également la constance de la qualité, concrétisant ainsi la promesse d' un usinage CNC véritablement économique dès la première itération de conception.

Comment la conception des tolérances affecte-t-elle les coûts et la qualité de l'usinage CNC ?

La tolérance des pièces et leur coût sont des facteurs déterminants pour la qualité et le respect des spécifications. L'optimisation intelligente de la conception des tolérances intègre les exigences fonctionnelles aux contraintes de fabrication et constitue un outil essentiel pour la maîtrise des coûts d'usinage . Une application intelligente, grâce à une analyse complète des matériaux selon les principes de la conception pour la fabrication (DFM) , permet une utilisation efficace et précise.

- La précision engendre un surcoût direct : des tolérances trop serrées représentent une part importante des dépenses. Elles nécessitent des vitesses d'usinage plus lentes, de multiples opérations, un outillage spécialisé et un contrôle rigoureux. L'un des principaux objectifs de l'optimisation de la conception des tolérances est de réserver cette précision aux seules caractéristiques fonctionnelles ou d'assemblage critiques, permettant ainsi de maîtriser efficacement le coût global d'usinage .

- Des tolérances différenciées pour un équilibre optimal entre performance et économie : l’optimisation est sélective. Ainsi, un composant peut nécessiter des interfaces à tolérances serrées pour les écrans cathodiques et des interfaces à tolérances standard ailleurs. Cette approche garantit un fonctionnement optimal là où c’est nécessaire tout en réduisant la pression sur les coûts d’usinage dans les zones non critiques, pour un équilibre parfait entre qualité et coût.

- Faisabilité des matériaux et des procédés : Le lien entre le respect des tolérances et les procédés de fabrication est indissociable. L’analyse des matériaux est un élément crucial de la conception pour la fabrication (DFM). Un matériau plus résistant engendre des coûts d’usinage plus élevés. Il convient également de prendre en compte les limites de tolérance de la machine CNC. Des tolérances trop strictes entraînent des dépenses accrues.

- La standardisation garantit des résultats prévisibles : toutes les pièces doivent désormais respecter des tolérances standardisées, et toute variation entraînera des coûts supplémentaires. Cette pratique constitue une forme simple mais efficace d’ optimisation de la conception des tolérances, permettant une maîtrise des coûts d’usinage .

Ainsi, une stratégie de conception des tolérances basée sur l'intelligence artificielle est nécessaire pour obtenir une conception optimale en termes de fabricabilité. De plus, l'optimisation des tolérances d'usinage CNC grâce à une stratégie de tolérances efficace est impérative, comme l'a démontré l' analyse des matériaux DFM qui privilégie le niveau de précision requis plutôt que la précision maximale. Une telle stratégie garantit la fonctionnalité de la pièce tout en optimisant les coûts d'usinage .

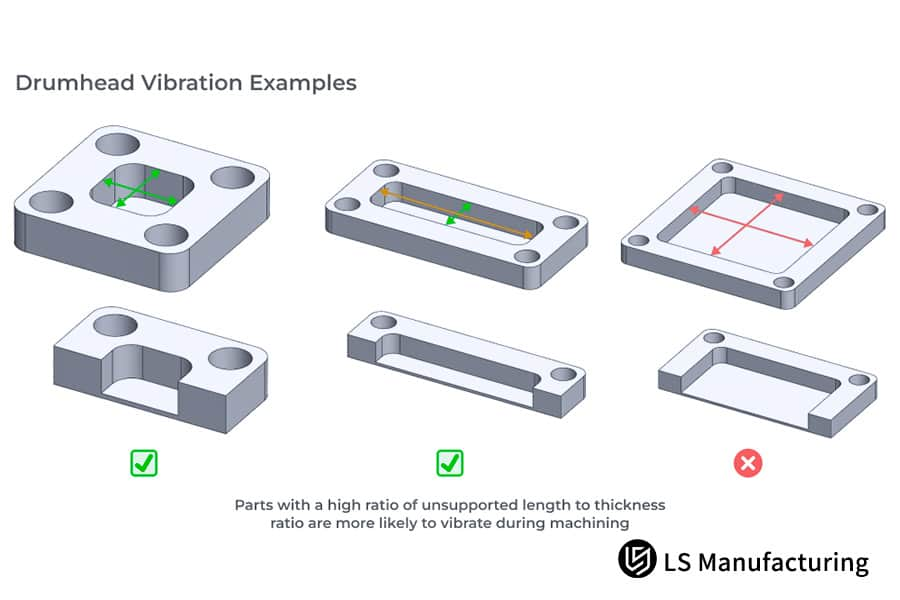

Figure 3 : Guide de stabilité d'usinage CNC : exemples de vibrations de pièces par LS Manufacturing

Comment la sélection des matériaux peut-elle permettre d'optimiser les coûts grâce à l'analyse DFM ?

Le coût et la fabricabilité d'une pièce dépendent du choix du matériau. Il est donc nécessaire de standardiser l' analyse des matériaux DFM afin d' optimiser ce choix . Cette analyse prend en compte les propriétés du matériau en fonction de sa faisabilité de fabrication, ce qui influe directement sur la maîtrise des coûts d'usinage dans le cadre de la conception pour la fabricabilité (CNC) .

Évaluation de l'usinabilité pour l'efficacité de l'usinage direct

L' optimisation du choix des matériaux repose essentiellement sur la sélection de la nuance en fonction de son usinabilité. L' analyse DFM (Design for Manufacturing) d'un matériau s'appuie sur plusieurs caractéristiques, notamment la dureté, la formation des copeaux et la résistance thermique. Choisir une nuance adaptée à l'usinabilité permet d'obtenir des vitesses d'avance plus rapides, une durée de vie des outils accrue et un meilleur état de surface.

Optimisez l'utilisation du stock standard pour éliminer les rebuts

L'un des moyens les plus simples de réduire les coûts consiste à optimiser l'utilisation des dimensions standard des pièces en stock. L'évaluation de la fabricabilité par commande numérique (CNC) prend en compte certaines variations de dimensions afin de minimiser les rebuts et les chutes.

Concilier performance et matériaux alternatifs

Plusieurs matériaux peuvent répondre aux exigences de performance. Une analyse approfondie des matériaux selon les principes de la fabrication (DFM) permet d'étudier les alternatives disponibles. Par exemple, le choix d'un acier pré-trempé plutôt qu'un alliage nécessitant un traitement thermique après usinage permet d'éliminer les déformations et d'optimiser la sélection des matériaux pour un processus de production simplifié.

Coût de possession

Le matériau le plus performant offrira les propriétés requises au coût total de possession le plus bas. Cette approche explique comment, par exemple, un matériau relativement plus coûteux mais plus facile à usiner finira par s'avérer le moins cher, puisque le temps d'usinage et l'usure des outils sont minimisés. Cette vision globale est essentielle à la maîtrise stratégique des coûts d'usinage CNC et à l'optimisation du choix des matériaux .

En résumé, le choix des matériaux est considéré comme la décision la plus critique dans la conception pour la fabrication (CNC) . L' analyse des matériaux DFM aide le concepteur à optimiser l'utilisation des matériaux sélectionnés. Cette approche permet de choisir le matériau qui permet de fabriquer facilement la pièce avec un minimum de déchets.

Comment une implication précoce des fournisseurs peut-elle améliorer l'efficacité de la mise en œuvre de la conception pour la fabrication (DFM) ?

L'intégration de l'expertise en production dès le début du processus de conception est essentielle pour des résultats optimaux. Une collaboration proactive avec les fournisseurs constitue une stratégie efficace pour une mise en œuvre collaborative réussie de la conception pour la fabrication (DFM) . Cette approche, axée sur une implication précoce dans la conception , permet aux réalités de la fabrication d'influencer et d'améliorer directement la conception avant sa finalisation. Une collaboration efficace avec les fournisseurs d'usinage CNC permet de faire le lien entre le concept et la production.

- Réduire le besoin de boucles de reconception coûteuses : L’avantage principal d’une implication précoce dans la conception est souvent d’éviter les modifications en fin de processus. Si le fournisseur a un aperçu des concepts de conception, il peut facilement identifier les zones où le matériau ne sera pas usinable. Cela ne coûte rien à ce stade. Le faire plus tard serait beaucoup trop onéreux.

- Fourniture de conseils spécialisés sur les procédés et les matériaux : L’expertise des fournisseurs expérimentés en matière de procédés et de performances des matériaux est précieuse. Grâce à la collaboration avec les fournisseurs , les concepteurs peuvent ainsi bénéficier de recommandations sur le procédé d’usinage optimal, les tolérances de matériaux possibles et les matériaux de substitution, plus faciles à usiner ou plus économiques, tout en conservant leurs propriétés fonctionnelles.

- Minimiser les coûts et les délais dès le départ : un objectif clé de la mise en œuvre collaborative de la conception pour la fabrication (DFM) est de concevoir pour l’efficacité. La collaboration avec un fournisseur d’usinage CNC permet le co-développement par les parties prenantes de conceptions sans réglages, avec des outils partagés et un usinage simplifié. Ces efforts répondent au besoin de minimiser, autant que possible, les principaux facteurs responsables des coûts et des délais dès le début du projet.

- Harmonisation des objectifs et garantie de la fabricabilité : Le dialogue continu permet d’harmoniser et de comprendre les objectifs et les contraintes. Il vise ainsi à concevoir des produits innovants et réalisables. Ce processus d’harmonisation réduit les risques de désalignement et facilite l’établissement des devis, la définition d’objectifs réalistes et la progression en production.

En conclusion, l' implication précoce dans la conception , grâce à la collaboration avec les fournisseurs, est un atout majeur. Elle transforme radicalement la production, passant d'une contrainte réactive à un avantage proactif. Cette mise en œuvre collaborative de la conception pour la fabrication (DFM) , notamment avec un fournisseur spécialisé en usinage CNC , accélère le développement, réduit les coûts totaux et augmente considérablement les chances de commercialiser un produit de haute qualité, dans les délais et le budget impartis.

Figure 4 : Conception collaborative optimisée d’une pièce CNC pour l’analyse de fabricabilité par LS Manufacturing

LS Manufacturing - Industrie des dispositifs médicaux : Optimisation DFM des composants en alliage de titane pour implants orthopédiques

Un fabricant leader de dispositifs médicaux a rencontré des difficultés lors de la production d'un nouveau dispositif orthopédique. L'usinage des pièces en alliage de titane s'avérait extrêmement coûteux et chronophage, compromettant ainsi la viabilité du produit. Ce cas a mis en lumière un aspect de la conception pour l'usinage CNC qui, s'il est négligé, peut nuire au succès des dispositifs médicaux les plus innovants. La nécessité d'une intervention professionnelle pour l'optimisation de la fabricabilité (DFM) de ce dispositif médical est alors devenue évidente.

Défi du client

L'implant présentait une structure en treillis, difficile à fabriquer et donc à usiner. La présence de trous de vis pour sa fixation a également accru cette complexité. De plus, les exigences de finition de surface spécifiées étaient inutilement strictes, ce qui a allongé le temps de traitement et, par conséquent, nécessité une optimisation de la conception pour la fabrication (DFM) du dispositif médical .

Solution de fabrication LS

L'analyse menée par le groupe d'ingénierie a porté sur un examen approfondi du type d'usinage des pièces en alliage de titane . Des recommandations ont été formulées concernant l'optimisation de la structure cristalline afin de préserver la résistance et d'améliorer l'accessibilité aux outils d'usinage, la conception du trou de fixation pour l'usinage des composants selon différentes directions, et la modification des spécifications de finition de surface en fonction des besoins fonctionnels. Chaque modification a été guidée par des considérations pratiques de conception pour l'usinage CNC des métaux biocompatibles.

Résultats et valeur

L' optimisation collaborative de la conception pour la fabrication (DFM) des dispositifs médicaux a donné des résultats exceptionnels. Le coût d'usinage unitaire devrait diminuer de 35 % et le temps d'usinage de 40 % . De plus, la fabricabilité a été améliorée grâce à cette optimisation, ce qui a permis d'atteindre un rendement de première passe de 99,5 % . Ce succès de LS Manufacturing démontre l'efficacité de la méthodologie de conception sur le retour sur investissement et l'optimisation du flux de production, un aspect crucial pour les dispositifs médicaux.

Ce projet constitue un exemple éloquent de réussite pour LS Manufacturing . Il démontre avec force que l'optimisation DFM des dispositifs médicaux , menée par des experts et prenant en compte les contraintes et les opportunités liées à l'usinage des pièces en alliage de titane , ne se limite pas à une simple réduction des coûts. En intégrant dès le début des considérations pratiques de conception pour l'usinage CNC , nous avons transformé un prototype complexe en un produit fiable, de haute qualité et commercialement viable, garantissant ainsi le succès clinique et commercial.

Prêt à optimiser la conception pour la fabrication (DFM) de vos pièces usinées CNC ? Cliquez pour optimiser.

Comment établir un processus de collaboration DFM efficace avec les fournisseurs ?

Des processus collaboratifs de conception pour la fabrication (DFM) bien structurés pourraient également faciliter la transition entre les conceptions et les produits, lesquels pourraient être obtenus grâce au processus de fabrication lui-même. Ceci devrait s'appuyer sur une gestion structurée des fournisseurs , favorisant la collaboration entre la conception et la fabrication , en utilisant un guide d'ingénierie commun pour l'usinage CNC .

- Définir clairement les rôles et les étapes clés dès le départ : les rôles, les attentes et les étapes clés doivent être clairement définis dès le début des projets. La collaboration entre la conception et la fabrication sera d’autant plus efficace grâce à unguide d’ingénierie d’usinage CNC unifié, partagé par tous les intervenants.

- Standardisation des échanges d'informations par le biais de modèles : Le processus d'échange d'informations relatif à la conception, aux retours d'information et aux modifications doit s'appuyer sur des modèles. Cela demeure une nécessité pour une gestion efficace des fournisseurs . L'utilisation de modèles garantit une communication efficace lors des processus collaboratifs de conception pour la fabrication (DFM) .

- Création d'une plateforme numérique centralisée : Il s'agit de migrer les processus de collaboration de l'entreprise vers une plateforme numérique centralisée. Celle-ci permet une collaboration en temps réel sur la conception et la fabrication , crée une piste d'audit claire et améliore considérablement l'efficacité de vos processus collaboratifs DFM .

- Planifiez des revues proactives en amont : intégrez des revues DFM formelles aux étapes clés de la conception, et non comme une vérification finale. Cette approche proactive de la gestion des fournisseurs permet de résoudre les problèmes lorsque les modifications sont faciles et peu coûteuses. Elle intègre les principes de fabricabilité dès le départ.

Ainsi, un processus collaboratif DFM réussi doit reposer sur des bases solides en matière de structure, de communication et de partenariat. Cette approche stratégique de la gestion des fournisseurs transforme la relation, garantissant que la collaboration entre conception et fabrication aboutisse à des produits à la fois innovants et parfaitement adaptés à la fabrication.

FAQ

1. À quelle étape de ce processus l'analyse DFM est-elle la plus utile ?

L' analyse de fabricabilité (DFM) est particulièrement utile lors des phases de conception préliminaire et détaillée. Le principe est qu'il est alors impossible de modifier la conception par la suite, et que seule une intervention précoce permet de l'éviter. La société LS Manufacturing conseille à ses clients de finaliser leur conception préliminaire avant de procéder à une analyse DFM.

2. L'optimisation de la conception pour la fabrication (DFM) aurait-elle une incidence sur la fonctionnalité/les performances du produit final ?

L'optimisation DFM par des professionnels garantit que l'optimisation des processus de fabrication se fait sans aucun compromis sur la fonctionnalité. Les ingénieurs de LS Manufacturing assurent que toutes les solutions d'optimisation proposées n'altèrent pas les fonctions.

3. L'analyse DFM peut-elle être utilisée sur des processus de fabrication en petits lots ?

L'analyse DFM conserve toute son importance, quelle que soit la taille du lot final. Dans le cas de la production de petits lots, son utilisation peut s'avérer très utile. LS Manufacturing propose des solutions d'analyse DFM adaptées à différents projets et à la taille de leurs lots finaux.

4. Quels documents sont généralement utilisés pour réaliser l'analyse DFM ?

Il convient de préciser que, pour l'analyse DFM, les modèles complets, les dessins, les spécifications techniques et les conceptions sont nécessaires. Selon la phase du projet, la liste des données requises doit être fournie par la société LS Manufacturing.

5. Quels avantages en termes de coûts pourraient être obtenus grâce à l'optimisation DFM ?

En moyenne, les économies potentielles grâce à l'optimisation de la conception pour la fabrication (DFM) se situent entre 20 % et 40 % . Un détail des économies réalisées pour chaque poste de coût est inclus dans chaque projet et intégré au rapport d'analyse coûts-avantages fourni par LS Manufacturing.

6. Comment garantir la mise en œuvre efficace des recommandations DFM ?

LS Manufacturing apporte également son concours à la mise en œuvre des recommandations formulées par le DFM concernant les processus de gestion du changement, en plus des services de mise en œuvre proposés.

7. Les aspects d'assemblabilité sont-ils pris en compte dans le processus DFM ?

Un examen approfondi de la DFM (Design for Manufacturing) impliquerait d'évaluer sa fabricabilité et son assemblabilité. Le service proposé par DFM LS Manufacturing garantit la capacité d'assembler ou de traiter le produit en cours de développement.

8. L'analyse DFM peut-elle être utilisée pour optimiser les produits existants ?

Pour les produits existants, les services comprennent l'optimisation de leur refonte. L' analyse d'optimisation des coûts , réalisée grâce à la méthode DFM (Design for Manufacturing), permet d'identifier les pistes d'optimisation des coûts pour les produits existants des entreprises.

Résumé

Grâce à l'analyse et à l'optimisation DFM, les entreprises peuvent identifier leurs principaux facteurs de coûts dès la conception du produit. Elles peuvent également accroître la productivité de leur processus de fabrication et accélérer le déroulement de leurs projets. Forte de nombreuses années d'expertise et de savoir-faire en ingénierie, la société LS Manufacturing accompagne ses clients en leur proposant un service complet d'analyse DFM, afin de les aider à atteindre leurs objectifs de qualité et de rentabilité.

Contactez dès aujourd'hui un expert DFM chez LS Manufacturing pour obtenir une analyse initiale gratuite et une recommandation stratégique d'optimisation ! Laissez l'expertise de nos spécialistes faire la différence ! Recevez dès aujourd'hui un rapport d'analyse complet et une stratégie d'optimisation des coûts personnalisée !

Optimisez la conception de votre processus de fabrication pour obtenir une qualité et une efficacité supérieures à moindre coût. Obtenez dès maintenant votre solution de production personnalisée.

📞Tél. : +86 185 6675 9667

📧 Courriel : info@longshengmfg.com

🌐Site web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Services de LS Manufacturing. Aucune déclaration ni garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau LS Manufacturing, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la main-d'œuvre. Ces informations relèvent de la responsabilité de l'acheteur. Demande de devis pour des pièces . Veuillez préciser vos exigences concernant ces sections. Contactez-nous pour plus d'informations .

Équipe de fabrication LS

LS Manufacturing est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle se concentre sur l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir LS Manufacturing, c'est choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, consultez notre site web : www.lsrpf.com.1