Dans le grand tableau de l’industrie manufacturière,tôleLe traitement est comme un pinceau habile, décrivant des œuvres de différentes formes et fonctions sur de fines feuilles de métal. Qu’il s’agisse de simples tôles ou de boîtiers d’équipements mécaniques complexes, la fabrication de tôles utilise son savoir-faire et sa technologie uniques pour transformer des matériaux métalliques ordinaires en pièces de produit pratiques et belles. AinsiComment fonctionne la fabrication de tôles ?Cet article vous emmènera explorer en profondeur les mystères de ce domaine, en vous révélant commenttôlesubit une série d’opérations délicates telles que la découpe, l’estampage, le pliage et le soudage, et finit par devenir un élément indispensable de notre vie quotidienne.

Qu’est-ce que la fabrication de tôles ?

Fabrication de tôlesest simplement un processus de traitement des tôles. Il couvre une série de processus allant du simple cisaillement et de la découpe à l’emboutissage, au pliage, au soudage, etc., visant à façonner des tôles dans des formes et des tailles spécifiques qui répondent aux besoins des clients et aux exigences de conception.

Quels sont les avantages de la tôlerie ?

La fabrication de tôles comprend une variété de techniques qui offrent de nombreux avantages. Les pièces finales ont une épaisseur de paroi uniforme avec des propriétés mécaniques remarquables. Voici quelques-uns des principauxAvantages de la fabrication de tôles

1. Précision et efficacité

La précision et l’efficacité de la fabrication de la tôle sont de premier ordre. Il convient à la fois à la production de prototypes et de pièces d’utilisation finale. De plus, il est essentiel de comprendre que la plupart des techniques de tôlerie sont automatisées. L’utilisation d’un logiciel de CAO et d’usinage CNC élimine les erreurs humaines. Par conséquent, les produits finaux présentent généralement peu ou pas de déformations.

2. Polyvalence

Le processus de fabrication de la tôle utilise un éventail de techniques et d’outils. Il est ainsi facile de choisir la méthode la plus adaptée à votre projet. De plus, la fabrication de pièces métalliques ne limite pas les matériaux que l’on peut utiliser. Il existe un millier de métaux compatibles. Cependant, l’application de la pièce finale influencera le matériau que vous utilisez.

3. Production de haute capacité à faible coût

Avec la fabrication de tôles, on peut atteindre une capacité de production égale aux demandes du marché. Bien que le coût initial puisse être élevé et que le temps de mise en place puisse être long, il s’améliore lorsque la production commence. Plus il y a de pièces produites, plus on économise d’argent.

4. Fabrication de composants légers

La fabrication de tôles produit des pièces légères mais durables. L’excellent rapport poids/résistance les rend utiles dans la fabrication de pièces automobiles et aérospatiales. En fin de compte, il réduit les coûts de fabrication et améliore l’efficacité énergétique.

5. Conceptions sur mesure

La fabrication de tôles peut être utilisée pour proposer des conceptions innovantes afin de construire des pièces personnalisées et uniques. Il est flexible et transforme facilement les tôles en pièces personnalisées et esthétiques. Le fabricant de tôles peut proposer des idées innovantes et produire des produits fonctionnels personnalisés.

Quels matériaux sont utilisés dans la fabrication de la tôle ?

1. Acier inoxydable

Les types de matériaux en acier inoxydable pour la fabrication et la conception de tôles sont durables, rentables et ont une excellente résistance mécanique.

2. Cuivre

Bien que le cuivre soit cher, son excellente durabilité, ses propriétés thermiques et sa résistance chimique en font un type de matériau populaire pour les pièces en tôle fabriquées.

3. Aluminium

L’aluminium est un excellent choix pour la conception de la fabrication de tôles lorsqu’un rapport résistance/poids efficace est une priorité.

4. Laiton

Le laiton est un alliage de cuivre et de zinc, ce qui indique ses propriétés combinées de dureté et de résistance à la corrosion.

5. Acier pré-plaqué

L’acier pré-plaqué est similaire à l’acier ordinaire, sauf qu’il a subi un revêtement avec un autre métal, généralement du zinc. Par conséquent, il a une résistance accrue à la corrosion et peut résister aux intempéries.

Quels types de tôle sont couramment utilisés ?

Plaque en aluminium

Tôle d’aluminiumsont largement utilisés dans l’industrie manufacturière en raison de leur rapport résistance/poids élevé et de leur résistance inhérente à la corrosion, répondant à la plupart des applications. Dans la fabrication de plaques d’aluminium, le grade Al1100 a généralement une forte résistance à la corrosion et une formabilité facile. Il a une conductivité thermique et électrique élevée, ce qui le rend adapté à une utilisation dans les lignes de transmission ou de réseau. Le grade 3003 est un alliage de résistance moyenne avec une bonne formabilité utilisé dans les échangeurs de chaleur et les ustensiles de cuisine. Parmi les grades 5052 et 6061, le premier est plus courant dans la fabrication de tôles en raison de sa solidité, de sa formabilité, de sa soudabilité et de sa résistance à la corrosion. Le grade 6061 est un alliage structurel utilisé dans l’extrusion et les applications à haute résistance telles que les châssis de camions et de navires.

Tôle galvanisée

La couche galvanisée à la surface dutôle galvaniséePeut empêcher efficacement la tôle d’acier de rouiller, prolonger sa durée de vie, conserver les propriétés mécaniques de la tôle d’acier laminée à froid et avoir une résistance élevée. La surface est plane et lisse, adaptée aux occasions où l’apparence est requise, le prix est relativement modéré et le rapport qualité-prix est élevé. Souvent utilisé dans l’industrie de la construction, l’industrie automobile, les appareils électroménagers, etc.

Plaque métallique en cuivre/laiton

Le cuivre est un excellent conducteur, et le laiton (alliage cuivre-zinc) a également une bonne conductivité électrique et thermique, et est facile à couper, à estamper et à souder. Le laiton a une meilleure résistance à la corrosion que le cuivre pur. En raison de leurs propriétés différentes, le cuivre et le laiton ont chacun leurs propres utilisations. Le laiton à faible teneur en zinc est facile à former à froid, à souder et à braser. La teneur élevée en zinc de la feuille de cuivre lui permet de développer une couche d’oxyde ou de patine qui ne continuera pas à se corroder et donnera l’apparence souhaitée dans des applications telles que la construction et les produits de consommation.

Plaque métallique en titane

Les tôles de titane peuvent être définies comme des feuilles minces et plates de titane, un métal connu pour son rapport résistance/poids élevé et sa haute résistance à la corrosion. Ces tôles sont produites par des procédés tels que le laminage à chaud, le laminage à froid ou la métallurgie des poudres. Les tôles de titane sont largement utilisées dans les industries aérospatiale, automobile, médicale et maritime et leurs propriétés sont très appréciées. En raison de sa haute résistance, de sa résistance aux températures élevées et de sa compatibilité avec le corps humain, il est utilisé dans la production de produits tels que des châssis d’avions, des pièces de moteurs, des implants humains et des produits marins.

Comment fonctionne la fabrication de tôles ?

1.Design

C’est dans la phase de conception que sont jetées les bases du projet. Les concepteurs créent généralement une esquisse initiale ou un modèle 2D/3D d’un produit, ce qui peut être réalisé à l’aide d’un logiciel de conception assistée par ordinateur (CAO) ou à la main. Énumérer les facteurs importants tels que l’utilisation prévue du produit, les dimensions et les tolérances requises, ainsi que tous les matériaux ou finitions spécifiques requis avant le début de la production.

2. Coupe

La découpe laser est souvent la première étape du processus de fabrication. La découpe laser est l’une des méthodes les plus précises de découpe de tôle en raison de la capacité du laser à suivre la conception programmée et à couper le matériau avec précision.

3. Pliage

Utilisez un équipement tel qu’une cintreuse ouCintreuse CNCpour plier les pièces en tôle découpées. Selon les exigences de conception, sélectionnez le moule de pliage et l’angle de pliage appropriés pour vous assurer que la zone de pliage est lisse et sans fissures. Pour les pièces qui nécessitent un pliage local, telles que les coins ou les zones de forme spéciale, des opérations de précision sont nécessaires pour garantir la précision du pliage et la qualité de l’apparence.

4. Formage

Le processus de formage plie ou déforme les matériaux dans la forme souhaitée. Contrairement à la découpe (réduction de la matière), le façonnage remodèle en fait la matière sans réduire sa masse.

5. Soudage

Il existe une variété de techniques de soudage disponibles pour travailler avec la tôle, notamment le soudage MIG, le soudage TIG, le soudage MIG robotisé et le soudage par points.

Soudage au gaz inerte métallique (MIG) : Il s’agit d’une option de soudage généralement rapide qui convient mieux aux matériaux plus épais.

Soudage au gaz inerte de tungstène (TIG) : Offre un meilleur contrôle et une meilleure précision que le MIG. Idéal pour les matériaux plus fins. Vous pouvez également le voir appelé soudage à l’arc au tungstène au gaz (GTAW).

Soudage MIG robotisé : Il s’agit d’une version automatisée du soudage MIG plus traditionnel.

Soudage par points : Il s’agit du processus de suivi du processus de soudage par résistance.

6. Finition

La finition est la dernière étape de la préparation d’un produit métallique et le rend plus résistant à la corrosion, ajoutant une autre couche de durabilité. Cela aide également à rendre la surface plus esthétique. Les travaux courants comprennent le traitement de surface, le polissage et le revêtement en poudre avec des couleurs optionnelles, l’anodisation, la passivation et plus encore.

7. Tester

Effectuer des inspections de qualité complètes sur les produits en tôle traités, y compris la mesure dimensionnelle, l’inspection de l’apparence, les tests de performance et d’autres aspects. S’assurer que les produits répondent aux exigences de conception et aux normes de qualité.

8. Paquet

Les produits qui ont été traités et inspectés doivent être correctement emballés pour éviter tout dommage pendant le transport et l’entreposage. Au cours du processus d’emballage, une attention particulière doit être portée à la fixation du produit et aux mesures de protection pour s’assurer que le produit parvient au client en toute sécurité.

Quelles sont les techniques utilisées pour plier la tôle ?

Communpliage de tôle Les technologies comprennent principalement :

1. Pliage manuel

Si vous n’avez pas de presse plieuse, le pliage manuel de la tôle est également une option. Tout d’abord, vous devez calculer la tolérance de flexion de la tôle en fonction du type de métal utilisé. Ensuite, marquez les lignes de pliage avec un marqueur et coupez la feuille à la bonne taille. Placez la planche en toute sécurité dans les pinces de l’étau, en utilisant le bloc de bois comme référence pour la forme ou l’angle dans lequel plier la planche. Ensuite, tapotez légèrement la feuille avec un maillet en bois jusqu’à ce que le métal se déforme. Cette méthode n’est recommandée que pour les tôles jusqu’à 2 mm d’épaisseur, car les feuilles plus épaisses peuvent se casser. Bien que manuelpliage de tôlesest une méthode simple et rapide, il ne garantit pas le niveau de qualité et de précision qu’une presse plieuse peut fournir. Pour les tôles plus épaisses ou les plis plus complexes, il est recommandé d’utiliser une plieuse pour éviter la casse des tôles.

2. Machine à cintrer

Les presses plieuses sont essentielles pour la fabrication de structures impliquant la fabrication de tôles. Ilpliage de tôle en les poinçonnant dans la bonne forme sur un moule. La machine peut plier des panneaux jusqu’à 20 mm d’épaisseur. Il existe deux types de cintreuses : les cintreuses mécaniques et les cintreuses hydrauliques. À l’aide d’une presse plieuse, vous pouvez faire des plis en forme de V ou de U. Une courbure en V (courbure en V) est formée lorsque le métal est estampé en forme de matrice. Ce pliage ne peut être effectué qu’avec des tôles d’une épaisseur ne dépassant pas 2 mm. Le pliage à l’air peut également être effectué à l’aide d’une presse plieuse, où le poinçon presse uniquement la feuille à l’angle souhaité plutôt que complètement dans la matrice. La cintreuse est un outil multifonctionnel qui permet d’effectuer divers pliages sur des tôles de différentes épaisseurs.

3. Pliage laser

Le pliage laser est une technologie relativement nouvelle qui repose sur la précision du faisceau laser pour produire des plis de haute qualité. La cintreuse laser combine les avantages des machines de découpe et de pliage laser. Tout d’abord, un laser est utilisé pour découper la tôle dans la forme et la taille souhaitées. Ensuite, le laser est toujours utilisé pour chauffer la zone de la tôle à plier, ce qui rend le métal plus ductile, ce qui facilite le pliage de la tôle. Une fois la tôle chauffée, une presse plieuse conventionnelle effectue le pliage. Ceciplier la tôleLa technologie offre plusieurs avantages, notamment la capacité de plier rapidement et avec précision et de plier des tôles très épaisses. Il peut également se plier à de très grands angles sans risque de déformation ou de fissuration de la tôle.

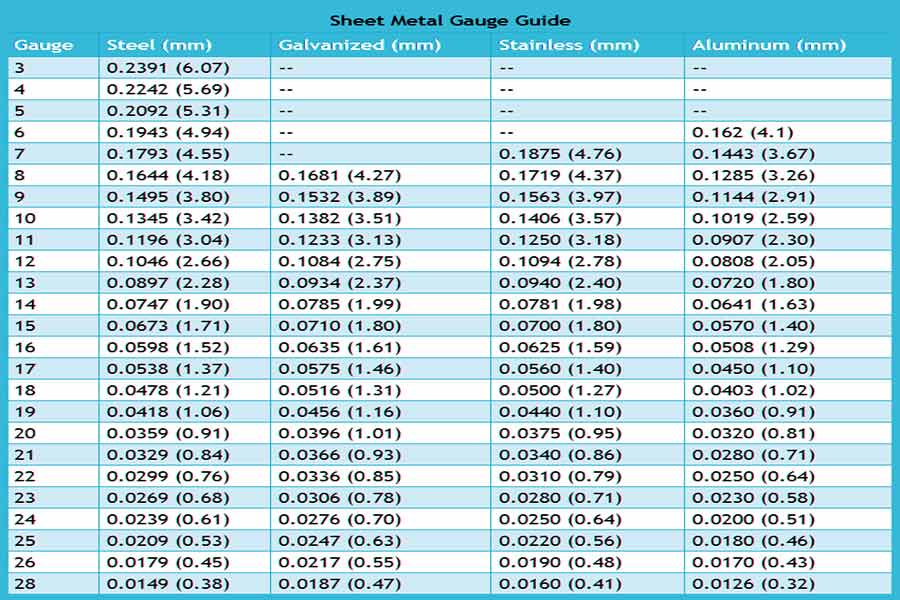

Principaux points à retenir sur le choix de l’épaisseur de la jauge de tôle

Comprendre l’épaisseur de jauge de la tôle est essentiel pour tout projet. Il ne s’agit pas seulement de choisir un chiffre. Vous devez tenir compte de plusieurs facteurs pour vous assurer que vos pièces s’adaptent et fonctionnent comme prévu.

| CléÀ retenir | illustration |

| Système de jauge | Des nombres plus petits signifient un métal plus épais. Mais les jauges varient selon le matériau. Vérifiez toujours un tableau de jauge pour connaître l’épaisseur exacte. |

| Besoins du projet | Pensez à la solidité, au poids et à la résistance à la corrosion. Les jauges plus épaisses offrent plus de résistance mais peuvent ajouter du poids. Pour les projets extérieurs, choisissez une jauge qui complète la résistance naturelle du métal. |

| Coût vs avantage | Les feuilles plus épaisses coûtent souvent plus cher. Équilibrez les coûts des matériaux avec les exigences de votre projet. Parfois, une légère réduction de l’épaisseur permet d’économiser de l’argent sans compromettre la qualité. |

| Disponibilité des matériaux | Vérifiez toujours ce que votre fabricant a en stock. La conception pour des jauges indisponibles peut entraîner des retards et des coûts supplémentaires. Une communication ouverte avec votre fabricant peut vous aider à rationaliser votre projet. |

Choisir la bonne épaisseur nécessite de prendre une décision éclairée. Tenez compte de la résistance, du poids, de la résistance à la corrosion, du coût et de la disponibilité. Vérifiez auprès de votre fabricant pour vous assurer que le matériau que vous utilisez est le mieux adapté à vos besoins. Quelques points communsTableau de jauge en tôle:

Estimer les coûts de fabrication de la tôle

Dans le contexte actuel de forte concurrence du marché, une compréhension complète de la structure des coûts de la fabrication de la tôle est la base clé pour établir une stratégie de prix appropriée. Le cycle de production des composants en tôle couvre toutes les étapes clés, y compris la découpe, le pliage, le laminage, l’emboutissage et le soudage.

Estimer les coûts des matières premières

Nous devons décomposer l’ensemble du cycle de production en plusieurs unités gérables, et estimer ces unités gérables une par une pour estimer plus précisément les coûts associés à chaque étape. Sur cette base, nous devrions nous concentrer sur le calcul des coûts des matières premières. En tenant compte du volume du produit, de la densité du matériau et du coût spécifique du matériau, nous pouvons faire une estimation du coût des matières premières à l’aide de la formule suivante :

Coût des matières premières = densité volumétrique du matériau (par kg)

À titre d’exemple illustratif de la formule, en supposant une densité de 6,8 k g/dm3, une taille de plaque de 700 x 300 mm, une épaisseur de 1,5 mm et un coût du matériau de 0,8 $ par kilogramme, nous pouvons calculer une valeur du coût unitaire de la matière première.

Coût de l’usinage mécanique

Nous ne pouvons pas ignorer le coût de traitement, compte tenu du coût horaire de la machine, du temps de travail du cycle et de l’efficacité de traitement du système. La formule de calcul du coût d’usinage est la suivante :

Efficacité / (coût par heure et par unité de temps de cycle) = coût de traitement

Par exemple, si le temps de cycle est de 14 secondes, l’efficacité est de 84,5 % et le coût horaire est de 78,8 $, nous pouvons calculer le coût de traitement par unité.

Coût total

Le coût des matières premières et le coût de traitement sont additionnés pour obtenir une unité totale de coût de production direct. En calculant à plusieurs reprises ce processus à différentes étapes de la production, nous pouvons saisir pleinement la structure des coûts de l’ensemble du cycle de production et fournir une base solide pour le développement de stratégies économiques et de coûts efficaces. Cette estimation détaillée des coûts joue un rôle important dans l’élaboration de plans de fabrication durable et de stratégies de tarification.

Facteurs affectant les coûts de fabrication de la tôle

Plusieurs facteurs sont particulièrement importants dans l’estimation deFabrication de tôlesles coûts qui auront une incidence directe sur l’économie et le coût final du projet.

| Coût des matériaux | Le coût des matériaux utilisés dans l’usinage de la tôle représente une grande partie du coût total. Le coût des différents matériaux varie considérablement, tels que l’acier inoxydable, l’alliage d’aluminium, l’acier au carbone et d’autres matériaux à des prix différents. |

| Processus de traitement | DifférentFabrication de tôlesLes processus affecteront le coût, tels que la complexité et le temps nécessaire à l’emboutissage, au soudage, au découpage et à d’autres processus affecteront le coût. |

| Coût de l’équipement | Le coût d’investissement de l’équipement, de la machinerie et de l’outillage nécessaires à laFabrication de tôlesest également un facteur important affectant le coût. L’équipement et les outils de pointe peuvent augmenter la productivité, mais ils augmenteront également les coûts. |

| Coûts de main-d’œuvre | Le coût de la main-d’œuvre est une partie importante de laCoût de fabrication de la tôle,y compris les salaires, la formation et le bien-être des opérateurs, des techniciens et des gestionnaires. |

| Exigences de conception | Les exigences de conception des produits affecteront directement la difficulté et le coût du traitement. La conception complexe nécessite plus de technologie de traitement et de précision, ce qui augmente le coût. |

| Quantité achetée | La production de masse peut généralement réduire les coûts, car le coût des matériaux, de la main-d’œuvre et de l’équipement peut être économisé grâce aux effets d’échelle. |

| Exigences de qualité | Les produits de haute qualité nécessitent généralement des exigences de processus et des normes d’inspection plus strictes, ce qui peut augmenter les coûts. |

Longsheng : vos tailleurs de tôle de confiance

Chez longsheng, nous maîtrisons non seulement les diverses compétences mentionnées ci-dessus, mais nous disposons également d’une équipe technique professionnelle qui peut fournir des services de fabrication de tôles de premier plan pour fabriquer des pièces de haute qualité pour vous à des prix très compétitifs. En tant qu’entreprise certifiée ISO 9001:2015, nous nous concentrons sur la construction de systèmes de gestion de la qualité pour fournir à nos clients des services fiables.

Notre équipe d’experts a l’expérience de la réalisation d’analyses DfM (Design for Manufacturability) pour améliorer votre conception. Nous ne sommes pas seulement un fabricant, mais aussi un partenaire, engagé à fournir à nos clients une assistance complète et des conseils d’experts pour garantir que les conceptions réduisent les coûts de fabrication tout en répondant à des normes de qualité élevées.

Si vous avez un modèle de conception qui doit être fabriqué, veuillez le télécharger immédiatement et nous vous fournirons un devis immédiatement.Choisir le longsheng, c’est choisir unTôliers avec une qualité élevée, un niveau technique élevé et des performances de coût élevées. Laissez-nous travailler ensemble pour créer d’excellentes pièces pour votre projet et obtenir un plus grand succès.

Foire aux questions

1. Quel est le processus de fabrication de la tôle ?

Tout d’abord, créez un croquis initial ou un modèle 2D/3D du produit, utilisez la technologie de découpe pour couper la plaque métallique, puis utilisez des équipements tels qu’une plieuse, une cintreuse CNC, etc. pour plier les pièces en tôle découpées. Pliez ou déformez le matériau dans la forme souhaitée selon les dessins, puis soudez les plaques métalliques, et enfin triez, testez et emballez les produits métalliques.

2. Comment pouvons-nous réduire le coût de fabrication ?

Pour réduire les coûts de fabrication, concentrez-vous sur une sélection efficace des matériaux, rationalisez les conceptions pour plus de simplicité, adoptez l’automatisation pour les tâches répétitives, optimisez la consommation d’énergie, gérez efficacement la chaîne d’approvisionnement, investissez dans la formation des employés, assurez un contrôle de qualité rigoureux, explorez les options de réutilisation et de recyclage et favorisez une culture d’amélioration continue. Ces stratégies contribuent collectivement à la réduction des coûts sans compromettre la qualité des processus de fabrication et des produits finis.

3. Quel est le principe de fonctionnement de la tôle ?

Le principe de fonctionnement detôleconsiste principalement à produire la forme et la taille requises par découpe, pliage, poinçonnage et autres processus sur des tôles. La combinaison et l’application rationnelle de ces étapes de processus permettent aux produits en tôle d’être largement utilisés dans l’automobile, l’aérospatiale, les équipements électroniques, la construction et d’autres domaines.

4.Comment réduire les coûts de production causés par le flux de processus complexe ?

Les processus existants sont examinés et optimisés pour éliminer les étapes inutiles. Introduire l’automatisation et la robotique pour réduire les opérations manuelles. Utilisation d’équipements et d’outils de traitement avancés pour améliorer l’efficacité de la production.

Résumé

Tôleest une technologie importante de fabrication de métauxet est largement utilisé dans de nombreux domaines. Des pièces en tôle de haute qualité peuvent être traitées grâce à une conception technique précise et à la production de dessins, à un approvisionnement et à une découpe stricts des matériaux, à un pliage et à un assemblage précis et au traitement de surface nécessaire. Pendant le processus de fabrication, des procédures d’utilisation sûres doivent être strictement suivies pour assurer la sécurité des personnes et de l’équipement. J’espère que cet article pourra aider les lecteurs à mieux comprendre le processus et les points clés de la fabrication de la tôle.

Démenti

Le contenu de cette page est fourni à titre indicatif seulement.LSne fait aucune déclaration ou garantie expresse ou implicite quant à l’exactitude, l’exhaustivité ou la validité des informations. Aucun paramètre de performance, tolérance géométrique, caractéristique de conception spécifique, qualité des matériaux, type ou fabrication ne doit être déduit de ce qu’un fournisseur ou un fabricant tiers fournira par le biais du réseau Longsheng. C’est la responsabilité de l’acheteurRecherche d’un devis pour des piècesdéterminer les exigences spécifiques applicables à ces pièces.S’il vous plaîtContactez-nouspour en savoir plusInformation.

L’équipe LS

Cet article a été écrit par plusieurs contributeurs de LS. LS est une ressource de premier plan dans le secteur manufacturier, avecUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,emboutissage du métal, et plus encore.