Lorsque nous voyageons à travers le monde de divers produits, des appareils électroniques dans nos mains aux baskets sous nos pieds, de la vaisselle dans la cuisine à la papeterie au bureau, il n’est pas difficile de constater que les performances exceptionnelles de ces produits en termes de design, de fonctionnalité et de beauté sont souvent indissociables des sacs. Apport de la technologie de surmoulage. Aujourd’hui, l’équipe LS vous amène à approfondir ce sujet, en révélant le mécanisme interne de laTechnologie de surmoulageet comment il joue un rôle irremplaçable dans de multiples industries.

Qu’est-ce que le surmoulage ?

Le surmoulage est un processus de productionqui se concentre sur la combinaison d’élastomères thermoplastiques souples ou de matériaux similaires avec du plastique rigide ou d’autres matériaux de substrat par moulage par injection ou emballage pour créer une structure composite avec des propriétés fonctionnelles et un aspect esthétique spécifiques. Ce processus est largement utilisé pour améliorer la sensation, l’effet antidérapant, la beauté visuelle des produits et améliorer la durabilité et la conception ergonomique des produits.

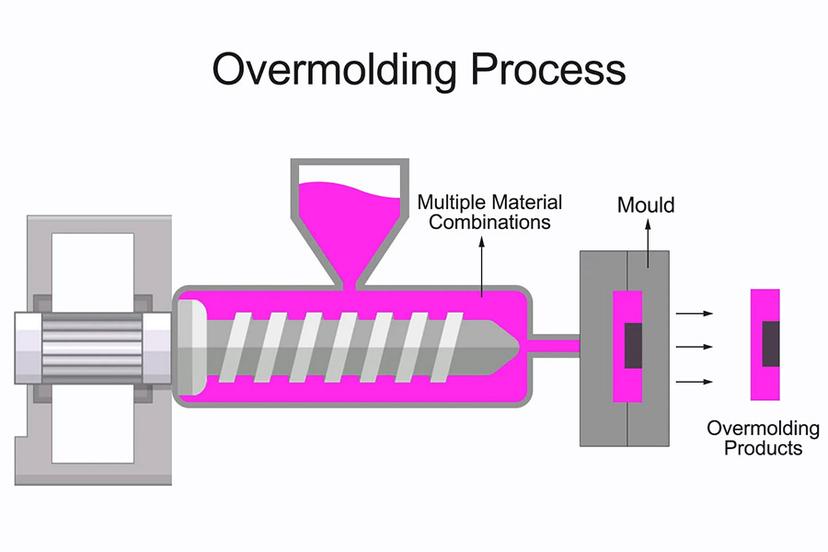

Comment fonctionne le surmoulage ?

Le surmoulage est un processus de fabrication dans lequel des matériaux spécifiques sont enduits à la surface d’un substrat pour former un produit final. Voici un aperçu étape par étape de son fonctionnement :

Étape 1 : Préparez le substrat

Choisissez un substrat approprié, tel que du métal, du plastique ou d’autres matériaux, et assurez-vous que sa qualité répond aux exigences de production. Placez le substrat dans le moule de surmoulage, en vous assurant que la position du substrat est précise pour l’injection ultérieure de matériau et le revêtement.

Étape 2 : Injecter le premier matériau

Dans certains procédés de surmoulage, il peut être nécessaire d’injecter un premier matériau comme cœur du produit. Ce matériau peut être en plastique, en métal, etc., le choix spécifique dépend de la conception et des exigences de performance du produit. Une fois le matériau injecté, il subit le refroidissement et le façonnage nécessaires pour s’assurer qu’il se solidifie et atteint la forme et la taille souhaitées.

Étape 3 : Prétraitement

Pour certains substrats, tels que les pièces en plastique, un nettoyage peut être nécessaire pour éliminer les impuretés telles que l’huile, la poussière et d’autres impuretés de la surface. Le prétraitement améliore l’adhérence entre le matériau de revêtement et le substrat et garantit la qualité du produit final.

Étape 4 : Insérez la base moulée dans l’outil de surmoulage

Le composant central (ou substrat prétraité) qui a été refroidi et durci est transféré dans l’outil de surmoulage. Assurez-vous que la pièce est positionnée avec précision dans l’outil pour l’injection ultérieure de matériau de revêtement.

Étape 5 : Injecter la matière de surmoulage

Choisissez des matériaux de revêtement appropriés, tels que le caoutchouc, le silicone, le TPE, etc., qui ont une bonne flexibilité et une bonne résistance à l’abrasion. Le matériau de revêtement est injecté dans l’outil de bardage de manière à ce qu’il s’adapte parfaitement à la surface du support. Dans ce processus, une liaison chimique ou mécanique se produit entre le nouveau matériau et le substrat pour former un revêtement solide.

Étape 6 : Refroidissement et éjection

Laissez la pièce surmoulée refroidir et se solidifier dans le moule. Le temps de refroidissement dépend du type et de l’épaisseur du matériau. Une fois le refroidissement terminé, la pièce nouvellement formée est éjectée du moule à l’aide d’un mécanisme d’éjection. Vérifiez la qualité de surface et la précision dimensionnelle du composant pour vous assurer qu’il répond aux exigences de conception.

Quels types de matériaux sont utilisés dans le surmoulage ?

Le choix des matériaux utilisés dans le surmoulageest très large, en fonction de facteurs tels que les performances, le coût, la facilité de traitement et les exigences environnementales du produit souhaité. Voici quelques matériaux couramment utilisés dans le surmoulage :

- Élastomères thermoplastiques (TPE) :ont une excellente résistance au glissement et un toucher élastique, ajustent la dureté et les propriétés physiques. Il est souvent utilisé dans les poignées, les poignées, l’électronique, etc., pour améliorer le toucher et la prise en main du produit.

- Polyuréthane thermoplastique (TPU) :Divisé en type polyester et type polyéther, il présente les caractéristiques de résistance à l’huile, de résistance à l’usure, de bonne résistance mécanique, de résistance à la fatigue, de résistance à la corrosion et de bonne résilience. Dans le même temps, le TPU est à la mode et respectueux de l’environnement et peut remplacer le PVC. Il convient à l’emballage de bandes, de fils et de bandes, tels que les ceintures pour animaux de compagnie, les sangles de poignée de voiture, les sangles de remorque, etc. Il est également couramment utilisé pour le revêtement de produits de bagagerie et de lignes métalliques.

- Polyuréthane (PU) :Il a une excellente ténacité, une forte résistance à la déchirure et une super résistance à l’usure. Il est largement utilisé dans l’industrie légère, l’industrie chimique, l’électronique, le textile, le médical, la construction, l’automobile, la défense nationale et d’autres domaines. Dans l’industrie papetière, le nouveau rouleau calorifuge en PU peut être utilisé pour remplacer les matériaux en caoutchouc dans des conditions de température et de pression de ligne élevées.

- Silicone:La poudre de silicone est classée en fonction de la quantité de siloxane, et la force intermoléculaire du siloxane est forte, et il n’est pas facile de la disperser uniformément par des méthodes physiques. Les silicones sont lubrifiants, résistants à l’usure et peuvent améliorer la compatibilité de l’interface entre les minéraux inorganiques non polaires et les composés organiques. Les mélanges-maîtres de silicone peuvent être utilisés comme promoteurs d’écoulement, agents anti-agglomérants, retardateurs de flamme synergiques, lubrifiants, agents hydrophobes, agents de démoulage, etc. dans le traitement des plastiques.

- Polyéthylène (PE) :Bonne résistance à l’eau et à l’humidité, bonne stabilité chimique, certaine résistance mécanique à la traction et à la déchirure, bonne flexibilité, bonne résistance aux basses températures, mais faible résistance aux hautes températures. Il est souvent utilisé dans les sacs en plastique et comme matériau d’emballage pour les sacs composites. Les films en polyéthylène basse densité (LDPE) haute pression peuvent être utilisés pour emballer des aliments ayant de faibles exigences, en particulier des aliments secs avec des exigences de barrière contre l’humidité.

- Polypropylène (PP) :Point de fusion élevé, prix bas, faible densité spécifique, excellentes propriétés mécaniques, résistance exceptionnelle à la fissuration sous contrainte et à l’usure, bonne stabilité chimique, traitement facile du moulage. Il est largement utilisé dans les industries chimiques, électriques, automobiles, de la construction, de l’emballage et autres. Films plastiques utilisés dans l’emballage souple de marchandises, également utilisés comme couche de thermoscellage pour les matériaux composites.

- Acrylonitrile butadiène styrène (ABS) : is un thermoplastique à haute résistance, résistance aux chocs et résistance à la chaleur. Il peut être utilisé pour le surmoulage avec des exigences spécifiques, telles que des pièces nécessitant une résistance élevée et une résistance à la chaleur.

- Polycarbonate (PC) :Il présente les caractéristiques d’une transparence élevée, d’une résistance élevée aux chocs et d’une stabilité thermique élevée. Dans le surmoulage, le PC peut être utilisé pour des pièces qui nécessitent une transparence élevée et une résistance aux chocs élevée.

- Nylon:Excellente résistance à l’abrasion, résistance aux chocs et autolubrification. Il est souvent utilisé dans la fabrication de composants qui doivent résister à des charges et à une usure élevées, tels que les engrenages, les roulements, etc. Dans le surmoulage, le nylon peut être utilisé pour les composants qui nécessitent une résistance à l’usure et une autolubrification.

Quelles sont les applications courantes du surmoulage ?

En tant que processus de fabrication avancé, le surmoulage a montré un large éventail de possibilités d’application et une grande valeur commerciale dans de nombreux domaines. Voici un aperçu des applications courantes du surmoulage :

1. Électronique grand public

- Téléphones intelligents :Grâce à la technologie de surmoulage, il peut apporter un toucher doux à la coque d’un smartphone, tout en augmentant les performances antidérapantes et en améliorant l’expérience de l’utilisateur.

- Casque:Le surmoulage est souvent utilisé dans les écouteurs pour offrir un ajustement confortable et une bonne isolation sonore.

- Télécommande:La partie clé de la télécommande adopte la technologie de surmoulage, qui peut augmenter la douceur et le toucher du bouton, et améliorer la commodité d’utilisation de l’utilisateur.

- Chargeur:Le boîtier et les pièces de la prise du chargeur peuvent être surmoulés pour améliorer la durabilité et les performances antidérapantes.

2. Pièces automobiles

- Pommeau de levier de vitesses :La technologie de surmoulage peut donner au pommeau de levier de vitesses une meilleure adhérence et des performances antidérapantes, et améliorer la sécurité de conduite.

- Tableau de bord :Grâce à la technologie de surmoulage, il est possible d’offrir une sensation de douceur au tableau de bord tout en augmentant l’esthétique et la durabilité.

- Couvre-poignées :Les couvercles de poignée de porte automobile et d’autres composants utilisent la technologie de surmoulage pour offrir une prise en main confortable et des performances antidérapantes tout en augmentant l’esthétique.

3. Équipement médical

- Instruments chirurgicaux : La partie poignée de l’instrument chirurgical adopte la technologie de surmoulage, ce qui peut augmenter le confort et les performances antidérapantes, et améliorer la précision et la sécurité de l’opération du médecin.

- Poignées : Les poignées et autres composants des dispositifs médicaux peuvent offrir un toucher doux grâce à la technologie de surmoulage, réduisant ainsi la fatigue des travailleurs de la santé.

- Zones de contact avec les patients : Les zones qui entrent en contact avec les patients dans les dispositifs médicaux sont surmoulées pour augmenter le confort et réduire l’inconfort du patient.

4. Outils à main

- Manche de l’outil :La partie poignée de l’outil à main adopte la technologie de surmoulage, qui peut fournir une prise en main confortable et des performances antidérapantes, et améliorer l’efficacité et la sécurité de l’outil.

- Poignée:La section de préhension d’une variété d’outils à main peut être surmoulée pour fournir une conception ergonomique qui améliore le confort de l’utilisateur et l’efficacité opérationnelle.

Surmoulage vs moulage par insertion

Le moulage par insertion et le surmoulage sont deux moyens efficaces de produire des produits multi-matériaux sans adhésifs, en rationalisant le processus de production, en réduisant les étapes d’assemblage secondaires et en améliorant la qualité du produit final. Cependant, il existe des différences significatives entre les deux technologies de moulage, qui se manifestent dans les aspects suivants :

Moulage par insertion ou surmoulage : coût

- Moulage par insertion :Les coûts d’outillage sont relativement faibles car les machines de moulage mono-coup traditionnelles sont généralement utilisées. Le coût des matériaux dépend du choix de l’insert et du matériau en résine. Le coût global peut être augmenté par la préparation de l’insert et la mise en place du dispositif de positionnement.

- Surmoulage :Les coûts de moulage peuvent être plus élevés en raison de la structure complexe du moule requise pour accueillir la base et les matériaux de surmoulage. Les coûts des matériaux dépendent du choix du substrat et du matériau de revêtement. Le coût global peut augmenter en raison du prétraitement du matériau de revêtement, de la mise en place des canaux d’injection et des opérations de post-traitement.

Moulage par insertion ou surmoulage : vitesse

- Moulage par insertion :Production relativement rapide car les machines de moulage par injection traditionnelles peuvent être utilisées pour la production. Le prétraitement et le positionnement des inserts peuvent légèrement augmenter le temps de production.

- Surmoulage :La production peut être plus lente car un temps supplémentaire est nécessaire pour l’injection et le durcissement du matériau de surmoulage. Les structures de moules complexes et les opérations de post-traitement peuvent également augmenter le temps de production.

Moulage par insertion ou surmoulage : applications

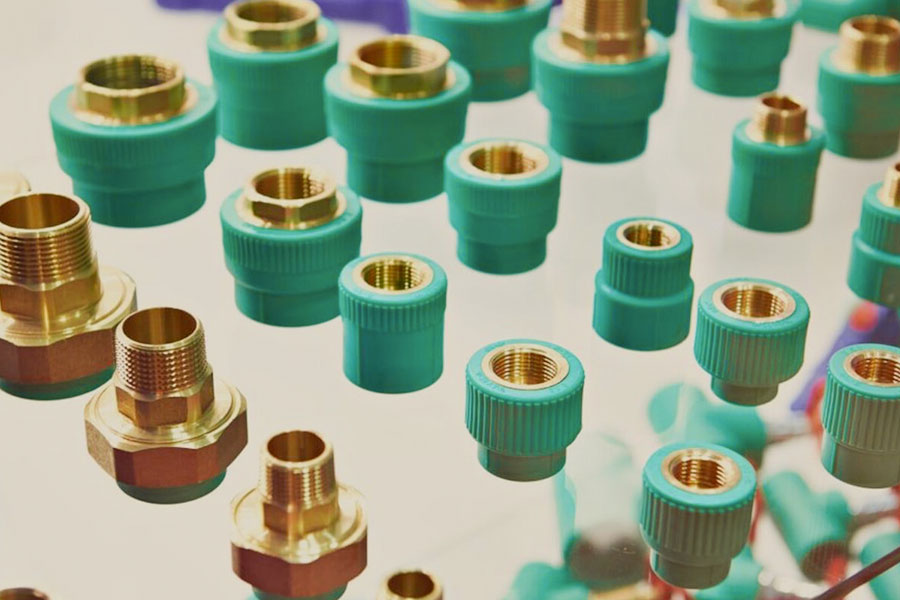

- Moulage par insertion :Souvent utilisé pour ajouter une couche de plastique sur une couche métallique, comme la fabrication de tournevis métalliques avec des poignées en plastique, ou la fabrication de tuyaux isolants, de fils, etc. En outre, il est également largement utilisé dans l’emballage de produits électroniques, la fabrication de dispositifs médicaux et d’autres domaines.

- Surmoulage :Largement utilisé pour fabriquer des pièces en plastique avec des poignées en caoutchouc, telles que des brosses à dents, des étuis de téléphone portable, etc. De plus, il convient également à la fabrication de meubles en plastique bicolores, de boîtes de rangement, de conteneurs en plastique, etc.

Moulage par insertion ou surmoulage : caractéristiques et avantages du processus

Moulage par insertion :(1) Caractéristiques : La facilité de formage de la résine et la rigidité, la résistance et la résistance à la chaleur du métal se complètent et peuvent être transformées en produits intégrés métal-plastique complexes et exquis. (2) Avantages : Une variété de matériaux peut être combinée pour améliorer les performances globales et la fonctionnalité du produit ; Il simplifie le processus d’assemblage des produits et réduit les coûts de production.

Surmoulage :(1) Caractéristiques : Le profil en plastique est déformé par le chauffage et la force externe, puis refroidi et façonné pour obtenir le produit. (2) Avantages : Permet une fabrication relativement facile de produits contenant plusieurs matériaux et / ou couleurs ; réduit les exigences d’assemblage des produits, ce qui se traduit par une conception globale plus robuste et plus durable ; Convient pour la production à grande échelle et/ou les produits avec plusieurs couleurs et conceptions multicouches .

Quels sont les facteurs de conception à prendre en compte pour le surmoulage ?

Lors de la conception d’un produit surmoulé, de multiples facteurs tels que la compatibilité des matériaux, la conception du moule, la géométrie de la pièce et le temps de cycle doivent être pris en compte.

1. Compatibilité des matériaux :

- Adhérence du substrat sur le matériau de surmoulage : Il est essentiel d’assurer une bonne adhérence entre le substrat et le matériau de surmoulage. Cela implique souvent une compréhension approfondie des propriétés chimiques et physiques des deux matériaux pour s’assurer qu’ils se lient fortement.

- Sélection des matériaux : Lors de la sélection des matériaux de base et des matériaux de revêtement, leurs coefficients de dilatation thermique, leur énergie de surface, leur mouillabilité et d’autres paramètres doivent être pris en compte pour garantir la formation d’une bonne interface de liaison pendant le processus de moulage.

2. Conception du moule :

- Adaptation à la pièce de base : La conception du moule doit être capable d’accueillir et de maintenir la pièce de base tout en veillant à ce que le matériau de revêtement soit uniformément recouvert sur la partie de base.

- Conception de la porte et de l’évent : Une bonne conception de la porte et de l’évent est essentielle pour le surmoulage. La porte doit être située dans un endroit facile à retirer et n’affecte pas l’apparence du produit, et le système d’échappement doit être capable d’éliminer efficacement le gaz du moule pour éviter les bulles d’air et les défauts.

- Matériau du moule : Sélectionnez le matériau de moule approprié en fonction des caractéristiques du matériau de surmoulage et de la température de moulage. Par exemple, pour les matériaux de formage à haute température, il convient de choisir des aciers à outils capables de résister à des températures élevées.

3. Géométrie de la pièce :

- À propos de l’angle de dépouille :Nous devons concevoir un angle approprié pour nous assurer que la pièce moulée peut être facilement retirée du moule. Pour les pièces moulées de différentes formes et tailles, l’angle de dépouille à utiliser pour le démoulage est également différent. L’angle de dépouille du moule est déterminé par le retrait du matériau de revêtement et le coefficient de frottement du moule.

- Contre-dépouille:Essayez d’éviter de sous-dépouiller les conceptions sur les pièces, car cela peut augmenter la complexité du démoulage. Afin de s’assurer qu’il n’y a pas de glissement latéral, un mécanisme simple peut être utilisé pour empêcher la pièce de sortir de la cavité du moule, c’est-à-dire en modifiant l’espace entre la glissière et la matrice pour s’assurer que les dimensions du produit restent stables et inchangées. Dans les cas où des contre-dépouilles doivent être conçues, des curseurs ou d’autres conceptions de moule complexes doivent être envisagés pour assurer un moulage en douceur du moule.

- Assemblage des pièces :Lors de la conception d’une pièce surmoulée, une attention particulière doit être accordée aux dépendances d’assemblage entre la pièce et d’autres types de pièces. Par exemple, un boîtier peut être conçu en deux composants ou plus. Il est important de s’assurer que la zone d’enveloppe n’interfère pas avec le processus d’assemblage, tout en offrant un dégagement de montage suffisant et des caractéristiques de positionnement précises.

4. Durée du cycle :

- Étapes supplémentaires :Dans le processus de surmoulage, certaines opérations supplémentaires sont généralement nécessaires, telles que le prétraitement du substrat, l’injection du matériau de revêtement et les étapes de durcissement. Il peut également y avoir des étapes supplémentaires telles qu’un traitement thermique, une imprégnation chimique ou un revêtement conforme. Ces étapes se traduiront par une augmentation du temps du cycle de moulage.

- Optimisation des processus :Afin de réduire le cycle de production, nous pouvons envisager d’ajuster et d’optimiser les paramètres du processus de moulage, tels que la vitesse d’injection, la pression et la température du moule. Grâce à ces mesures, la qualité des produits peut être améliorée. De plus, nous pouvons également envisager d’adopter des outils de moulage et des conceptions de moules plus efficaces pour raccourcir les cycles de production.

Foire aux questions

1.Comment se fait le surmoulage ?

Le surmoulage est un processus de moulage dans lequel un matériau (généralement du plastique ou du caoutchouc) est placé sur la surface d’un autre matériau (le composant de base). Ce processus peut être réalisé par diverses méthodes, y compris, mais sans s’y limiter : (1) Injection bicolore : Sur une machine d’injection bicolore, un matériau est d’abord injecté dans le moule pour former un composant de base, puis transféré dans la cavité correspondante d’un autre cylindre d’injection. Un autre matériau est injecté dans le composant pour former un produit bi-matière intégré. (2) Moulage par injection en deux étapes : Formez une partie de l’un des matériaux sur une machine d’injection, puis placez cette pièce dans un autre moule en tant qu’insert, puis injectez le deuxième matériau.

2. Comment fonctionne le moulage par insertion ?

Le moulage par insertion est une méthode de moulage qui consiste à installer des inserts pré-préparés de différents matériaux dans le moule d’injection, puis à injecter de la résine. Le matériau fondu se joint et se solidifie avec l’insert pour former un produit intégré. Les principales étapes sont les suivantes : (1) Préparez les inserts : Les inserts peuvent être faits de métal, de tissu, de papier, de fils, de plastiques, de verre, de bois et d’autres matériaux. Sélectionnez l’insert approprié en fonction des besoins du produit. (2) Placez l’insert : Placez l’insert dans la position prédéterminée du moule d’injection. (3) Injection de résine : Injectez de la résine fondue dans le moule, et la résine s’écoulera autour de l’insert et remplira le moule. (4) Durcissement : La résine se refroidit et se solidifie dans le moule, formant un lien solide avec l’insert.

3.Quel est le processus de surmoulage du caoutchouc ?

Le surmoulage du caoutchouc est un processus dans lequel les matériaux en caoutchouc sont recouverts à la surface d’autres matériaux (tels que le métal, le plastique, etc.). Les étapes générales sont les suivantes : nettoyer et dégraisser d’abord pour s’assurer que la surface de la pièce est propre et exempte d’huile ou d’autres impuretés. Ensuite, le moule est conçu et fabriqué en fonction des besoins de surmoulage. Le matériau en caoutchouc est ensuite placé dans le moule et une pression est appliquée sur la pièce pour former un revêtement bien ajusté. Ensuite, sous une certaine température et pression, la préforme est chauffée pour provoquer une réaction de vulcanisation du matériau en caoutchouc, se solidifiant ainsi en un revêtement de caoutchouc stable. Enfin, la pièce est retirée et le nettoyage et l’inspection de qualité nécessaires sont effectués avant l’emballage.

4. Quels matériaux sont couramment utilisés pour le surmoulage ?

Les matériaux couramment utilisés pour le surmoulage comprennent les matériaux plastiques tels que les élastomères thermoplastiques (TPE), les polyuréthanes thermoplastiques (TPU), les polyuréthanes (PU), les silicones, le polyéthylène (PE), le polypropylène (PP), l’acrylonitrile butadiène styrène (ABS), le polycarbonate (PC) et les matériaux métalliques ou autres matériaux spéciaux qui peuvent être utilisés dans certains cas particuliers. Le choix de ces matériaux dépend du scénario d’application spécifique, des propriétés physiques et chimiques requises et des facteurs de coût.

Résumé

En tant qu'Processus de moulage par injection, le surmoulage permet d’obtenir une combinaison étroite de deux matériaux différents en contrôlant avec précision le processus de moulage par injection et de fusion des matériaux, fournissant ainsi un support technique solide pour le développement de l’industrie moderne. Avec l’avancement continu de la science et de la technologie et l’amélioration continue de la technologie, on pense que la technologie de surmoulage apportera de l’innovation et des percées dans davantage de domaines à l’avenir.

Démenti

Le contenu de cette page est fourni à titre indicatif seulement.LSne fait aucune déclaration ou garantie expresse ou implicite quant à l’exactitude, l’exhaustivité ou la validité des informations. Aucun paramètre de performance, tolérance géométrique, caractéristique de conception spécifique, qualité des matériaux, type ou fabrication ne doit être déduit de ce qu’un fournisseur ou un fabricant tiers fournira par le biais du réseau Longsheng. C’est la responsabilité de l’acheteurRecherche d’un devis pour des piècesdéterminer les exigences spécifiques applicables à ces pièces.S’il vous plaîtContactez-nouspour en savoir plusInformation.

L’équipe LS

Cet article a été écrit par plusieurs contributeurs de LS. LS est une ressource de premier plan dans le secteur manufacturier, avecUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,emboutissage du métal, et plus encore.