Lorsque nous nous promenons dans le monde de diverses marchandises, des appareils électroniques dans nos mains aux chaussures de sport sous nos pieds, de la vaisselle dans la cuisine à la papeterie au bureau, il n’est pas difficile de constater que les performances exceptionnelles de ces produits en termes de design, de fonction et d’esthétique sont souvent indissociables de la contribution de la technologie de surmoulage. Aujourd’hui, l’équipe de Longsheng va amener tout le monde à apprendre et à explorer ce qu’est le surmoulage ?

Qu’est-ce que le surmoulage ?

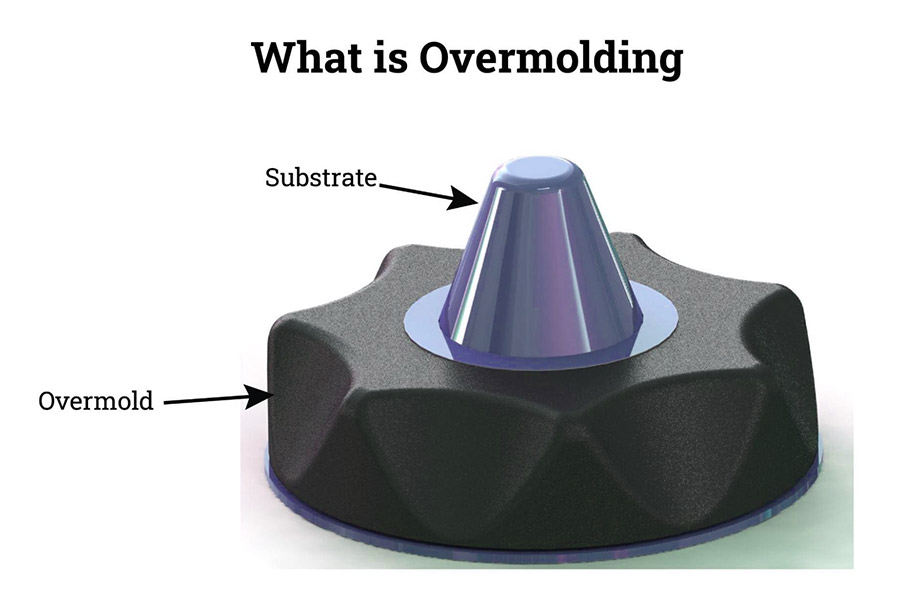

Le surmoulage est un processus de production qui se concentre sur la combinaison d’élastomères thermoplastiques souples ou de matériaux similaires avec du plastique rigide ou d’autres matériaux de substrat par moulage par injection ou emballage pour créer une structure composite avec des propriétés fonctionnelles et un aspect esthétique spécifiques. Ce processus est largement utilisé pour améliorer la sensation, l’effet antidérapant, la beauté visuelle des produits et améliorer la durabilité et la conception ergonomique des produits.

Comment fonctionne le surmoulage ?

Le principe du procédé de surmoulage est d’injecter du TPE fondu ou d’autres matériaux élastomères sur un substrat plastique rigide moulé ou non moulé grâce à un équipement de moulage spécifique. Au cours du processus de moulage par injection, le matériau TPE s’enroule étroitement autour de la surface du substrat plastique pour former une liaison solide. Parce que les matériaux TPE ont une bonne flexibilité et élasticité, ils peuvent améliorer considérablement le confort et la durabilité du produit.

Quels sont les avantages du surmoulage ?

Le surmoulage est un procédé polyvalent qui présente de nombreux avantages :

- Améliorer la flexibilité des matériaux :La technologie de surmoulage donne aux concepteurs la possibilité de combiner les avantages de plusieurs matériaux pour créer des composants complexes aux propriétés diverses, améliorant ainsi le niveau visuel et l’expérience tactile.

- Aucun collage supplémentaire n’est requis :Le processus de surmoulage permet de combiner différents matériaux de manière transparente dans le moule, éliminant ainsi l’utilisation de colle ou d’autres adhésifs permanents. Cette caractéristique améliore non seulement la robustesse globale du composant, mais réduit également efficacement le coût du processus d’assemblage.

- Solution d’étanchéité intégrée :Le surmoulage offre également la possibilité de mouler des joints souples directement dans le cadre de la pièce. Par exemple, pour les boîtiers électroniques qui doivent répondre à des indices IP spécifiques, l’approche traditionnelle consiste à réserver des rainures sur les pièces, puis à installer des joints toriques. Grâce à la technologie de surmoulage, le joint peut être moulé directement dans son ensemble. Cette conception intégrée est non seulement plus rentable, mais améliore également considérablement la stabilité des pièces.

Quels sont les inconvénients du surmoulage ?

Malgré les nombreux avantages du surmoulage, quelques inconvénients doivent être pris en compte avant de décider d’utiliser ce procédé.

- Procédé de fabrication en plusieurs étapes :La fabrication de pièces surmoulées comporte deux étapes, ce qui entraîne des cycles de production plus longs et, par conséquent, des coûts plus élevés que le moulage d’une seule pièce. De plus, le processus nécessite deux moules ou un moule complexe à deux coups, ce qui augmente encore le coût d’investissement initial. Cependant, lorsqu’il s’agit d’assembler ultérieurement deux pièces moulées indépendamment, le surmoulage devient une solution à valeur ajoutée.

- Risque de collage :Lors de la combinaison de deux matériaux différents dans un moule d’injection, il existe un risque de délaminage du matériau. Ce délaminage se produit généralement lorsque la température n’atteint pas la plage de collage optimale pour la combinaison de matériaux spécifique. Dans certains cas particuliers, lorsque la chaleur n’est pas suffisante pour assurer une liaison fiable entre les matériaux, une technologie d’emboîtement mécanique peut être nécessaire pour améliorer la résistance de la connexion.

Quelles sont les applications du surmoulage ?

La technologie de surmoulage a un large éventail d’applications, voici quelques-uns des principaux exemples d’application :

Domaine aérospatial

La technologie de surmoulage joue un rôle important dans le secteur aérospatial. Parce que les composites en fibre de carbone ont d’excellentes propriétés telles qu’une résistance élevée et un module élevé, et que leur résistance est plus de cinq fois supérieure à celle de l’acier, ils ont été largement utilisés dans le domaine aérospatial. En utilisant la technologie de surmoulage, il est possible d’envelopper avec précision un matériau de renforcement tel que la fibre de carbone à l’intérieur d’un matériau matriciel tel que la résine pour former un matériau composite avec d’excellentes propriétés mécaniques. Ces matériaux composites sont largement utilisés dans les pièces clés de l’avion, telles que les principaux composants porteurs, les ailes et le fuselage, ce qui rend l’avion de plus en plus fort et améliore les performances de sécurité en vol.

Industrie médicale

Le surmoulage est largement utilisé dans l’industrie médicale. Différents produits médicaux, tels que les boîtiers de dispositifs et les équipements chirurgicaux, sont fabriqués par surmoulage pour créer des pièces finies prêtes à l’emploi. Parmi les exemples, citons les seringues, les moniteurs patients, les aiguilles, les cathéters, les dilatateurs, les boutons tactiles et bien d’autres.

Nécessités quotidiennes

La technologie de surmoulage est également largement utilisée dans la fabrication d’articles de tous les jours tels que les brosses à dents, les rasoirs, les outils électriques, les appareils photo et les ustensiles de cuisine. Ces produits doivent être agréables au toucher et avoir des propriétés antidérapantes, et la technologie de surmoulage est capable de répondre à ces exigences et d’offrir une large gamme d’options de couleurs, de textures et d’haptiques.

Industrie automobile

La technologie de surmoulage est également largement utilisée dans la construction automobile. Avec le développement continu de l’industrie automobile, les exigences en matière de matériaux automobiles sont également de plus en plus élevées. La technologie de surmoulage joue un rôle de plus en plus important dans la construction automobile en raison de ses excellentes propriétés telles que la légèreté, la haute résistance et la résistance aux chocs. Par exemple, les composites thermoplastiques renforcés de fibres longues préparés par la technologie de surmoulage peuvent remplacer les matériaux renforcés traditionnels à fibres courtes et sont utilisés pour fabriquer des pare-chocs automobiles, des pneus de secours, des tableaux de bord et d’autres composants, ce qui améliore non seulement les performances des composants, mais réduit également les coûts de fabrication.

Électronique

Dans le domaine de l’électronique, la technologie de surmoulage peut être utilisée pour préparer des cartes de circuits imprimés haute performance, des matériaux d’emballage électroniques, etc., afin d’améliorer les performances et la fiabilité des produits électroniques. Avec la miniaturisation et l’intégration continues des produits électroniques, les exigences en matériaux augmentent également. La technologie de surmoulage est en mesure de répondre à ces exigences et de fournir des matériaux d’emballage et des circuits imprimés haute performance pour les produits électroniques.

Quels sont les matériaux utilisés dans le surmoulage ?

Le choix de matériaux utilisés dans le surmoulage est très large, en fonction de facteurs tels que les performances, le coût, la facilité de traitement et les exigences environnementales du produit souhaité. Voici quelques matériaux couramment utilisés dans le surmoulage :

- Élastomères thermoplastiques (TPE) :ont une excellente résistance au glissement et un toucher élastique, ajustent la dureté et les propriétés physiques. Il est souvent utilisé dans les poignées, les poignées, l’électronique, etc., pour améliorer le toucher et la prise en main du produit.

- Polyuréthane thermoplastique (TPU) :Divisé en type polyester et type polyéther, il présente les caractéristiques de résistance à l’huile, de résistance à l’usure, de bonne résistance mécanique, de résistance à la fatigue, de résistance à la corrosion et de bonne résilience. Dans le même temps, le TPU est à la mode et respectueux de l’environnement et peut remplacer le PVC. Il convient à l’emballage de bandes, de fils et de bandes, tels que les ceintures pour animaux de compagnie, les sangles de poignée de voiture, les sangles de remorque, etc. Il est également couramment utilisé pour le revêtement de produits de bagagerie et de lignes métalliques.

- Polyuréthane (PU) :Il a une excellente ténacité, une forte résistance à la déchirure et une super résistance à l’usure. Il est largement utilisé dans l’industrie légère, l’industrie chimique, l’électronique, le textile, le médical, la construction, l’automobile, la défense nationale et d’autres domaines. Dans l’industrie papetière, le nouveau rouleau calorifuge en PU peut être utilisé pour remplacer les matériaux en caoutchouc dans des conditions de température et de pression de ligne élevées.

- Silicone:La poudre de silicone est classée en fonction de la quantité de siloxane, et la force intermoléculaire du siloxane est forte, et il n’est pas facile de la disperser uniformément par des méthodes physiques. Les silicones sont lubrifiants, résistants à l’usure et peuvent améliorer la compatibilité de l’interface entre les minéraux inorganiques non polaires et les composés organiques. Les mélanges-maîtres de silicone peuvent être utilisés comme promoteurs d’écoulement, agents anti-agglomérants, retardateurs de flamme synergiques, lubrifiants, agents hydrophobes, agents de démoulage, etc. dans le traitement des plastiques.

- Polyéthylène (PE) :Bonne résistance à l’eau et à l’humidité, bonne stabilité chimique, certaine résistance mécanique à la traction et à la déchirure, bonne flexibilité, bonne résistance aux basses températures, mais faible résistance aux hautes températures. Il est souvent utilisé dans les sacs en plastique et comme matériau d’emballage pour les sacs composites. Les films en polyéthylène basse densité (LDPE) haute pression peuvent être utilisés pour emballer des aliments ayant de faibles exigences, en particulier des aliments secs avec des exigences de barrière contre l’humidité.

- Polypropylène (PP) :Point de fusion élevé, prix bas, faible densité spécifique, excellentes propriétés mécaniques, résistance exceptionnelle à la fissuration sous contrainte et à l’usure, bonne stabilité chimique, traitement facile du moulage. Il est largement utilisé dans les industries chimiques, électriques, automobiles, de la construction, de l’emballage et autres. Films plastiques utilisés dans l’emballage souple de marchandises, également utilisés comme couche de thermoscellage pour les matériaux composites.

- Acrylonitrile butadiène styrène (ABS) : is un thermoplastique à haute résistance, résistance aux chocs et résistance à la chaleur. Il peut être utilisé pour le surmoulage avec des exigences spécifiques, telles que des pièces nécessitant une résistance élevée et une résistance à la chaleur.

- Polycarbonate (PC) :Il présente les caractéristiques d’une transparence élevée, d’une résistance élevée aux chocs et d’une stabilité thermique élevée. Dans le surmoulage, le PC peut être utilisé pour des pièces qui nécessitent une transparence élevée et une résistance aux chocs élevée.

- Nylon:Excellente résistance à l’abrasion, résistance aux chocs et autolubrification. Il est souvent utilisé dans la fabrication de composants qui doivent résister à des charges et à une usure élevées, tels que les engrenages, les roulements, etc. Dans le surmoulage, le nylon peut être utilisé pour les composants qui nécessitent une résistance à l’usure et une autolubrification.

Quelle est la différence entre le moulage par insertion et le surmoulage ?

Le moulage par insertion et le surmoulage sont deux moyens efficaces de produire des produits multi-matériaux sans adhésifs, en rationalisant le processus de production, en réduisant les étapes d’assemblage secondaires et en améliorant la qualité du produit final. Cependant, il existe des différences significatives entre les deux technologies de moulage, qui se manifestent dans les aspects suivants :

1. Processus

Le processus de surmoulage implique deux étapes d’injection distinctes, formant d’abord le substrat, puis surmoulant sur celui-ci.

Le moulage par insertion est un processus de moulage par injection unique qui consiste à pré-placer des inserts métalliques dans le moule, qui sont achetés ou fabriqués séparément.

2. Productivité

Étant donné que le moulage par insertion ne nécessite qu’un seul moulage, le cycle de production est théoriquement plus court que celui du surmoulage.

Cependant, si le fabricant n’est pas en mesure de trouver un insert métallique préfabriqué qui répond aux exigences, une production sur mesure est requise, ce qui peut prolonger le temps de production global. Par conséquent, le moulage par insertion n’est pas toujours l’option de production la plus rapide.

3. Considérations relatives aux coûts

Le moulage par insertion et le surmoulage peuvent tous deux aider à réduire les coûts d’assemblage et à augmenter la productivité, ce qui permet de réaliser des économies et d’augmenter les bénéfices lors de la production de grandes quantités.

Cependant, le surmoulage est comparativement plus coûteux car il comporte deux étapes, en particulier lors du prototypage ou de la production à faible volume. De plus, le surmoulage nécessite la fabrication de deux outils, un pour le substrat et un pour le surmoulage, ce qui augmente également le coût.

4. Applications :

Le surmoulage est largement utilisé dans les brosses à dents, les appareils médicaux, les rasoirs jetables, les étuis de téléphones portables et l’emballage des cartes de circuits électroniques (telles que les clés USB).

| Caractéristique | Moulage par insertion | Surmoulage |

| Objectif principal | Intégrer des inserts dans des pièces en plastique | Ajouter des couches/fonctions à des pièces existantes |

| Étapes du processus | Insert placé dans le moule, puis injecté de plastique | Pièce initiale moulée, puis surmoulée avec de la matière supplémentaire |

| Matériaux utilisés | Combinaison de métal et de plastique | Généralement plastique sur plastique, ou plastique sur métal |

| Applications typiques | Composants automobiles, boîtiers électroniques | Poignées pour outils, poignées soft-touch, joints |

| Avantages | Résistance, durabilité et conductivité améliorées | Ergonomie améliorée, isolation supplémentaire, apparence améliorée |

| Complexité | Élevé, grâce au placement précis de la plaquette | Élevée, grâce au moulage en plusieurs étapes |

Les scénarios où la technologie de surmoulage est prise en compte comprennent :

- Lorsque la surface de votre pièce doit présenter des différences spécifiques de propriétés électriques ou thermiques.

- Si vous souhaitez améliorer les performances d’absorption des chocs ou d’amortissement de votre pièce.

- Lorsque vous avez besoin d’une pièce en plastique colorée pour répondre à vos besoins de conception.

- Si votre composant nécessite une poignée à la fois confortable et non collante.

- Lorsque vous devez incorporer un joint souple dans la structure d’une pièce.

D’autre part, la technologie de moulage par insertion est populaire dans plusieurs domaines, en particulier pour les scénarios suivants :

- Lorsque vous avez des éléments métalliques dans votre pièce.

- Si votre substrat intègre des composants complexes tels que des fils, des composants électroniques ou des circuits imprimés.

- Lorsque vous voulez éviter le coût élevé du développement de moules bicolores.

- Le moulage par insertion est idéal pour la conception de votre pièce qui nécessite l’intégration d’inserts filetés, qui sont largement utilisés dans les connecteurs, les instruments

- panneaux, prises électriques et assemblages de fils, cadrans, boîtiers de télécommandes, poignées, y compris les poignées en ciseaux et les poignées d’instruments chirurgicaux.

Foire aux questions

1.Quel est un exemple de surmoulage ?

Le surmoulage est un procédé de moulage par injection dans lequel un matériau (généralement un élastomère thermoplastique TPE, un polyuréthane thermoplastique TPU, un polyuréthane PU, etc.) est moulé sur un second matériau (généralement un plastique rigide tel que l’ABS, le PC, le PE, le PP, etc.). Ce processus permet aux équipes de produit de mouler des appareils ergonomiques, des poignées d’outils électriques, des joints en caoutchouc, etc. directement sur des pièces préexistantes sans ajouter de travail manuel supplémentaire. Par exemple, lors de la fabrication d’une coque de téléphone portable, le processus de surmoulage peut être utilisé pour mouler un matériau TPE souple sur un substrat en plastique dur afin d’améliorer la sensation et les propriétés antidérapantes.

2.Quelle est la différence entre le moulage par insertion et le surmoulage ?

Il existe des différences significatives entre le moulage par insertion et le surmoulage en termes de processus, d’efficacité de la production, de considérations de coût et de domaines d’application. Lorsqu’ils choisissent entre eux, les fabricants doivent prendre en compte des considérations complètes en fonction des besoins spécifiques, de l’échelle de production et du budget des coûts.

3.Comment se fait le surmoulage ?

Le principe du procédé de surmoulage est d’injecter du TPE fondu ou d’autres matériaux élastomères sur un substrat plastique rigide moulé ou non moulé grâce à un équipement de moulage spécifique. Au cours du processus de moulage par injection, le matériau TPE s’enroule étroitement autour de la surface du substrat plastique pour former une liaison solide. Parce que les matériaux TPE ont une bonne flexibilité et élasticité, ils peuvent améliorer considérablement le confort et la durabilité du produit.

4. Quels matériaux sont couramment utilisés pour le surmoulage ?

Les matériaux couramment utilisés pour le surmoulage comprennent les matériaux plastiques tels que les élastomères thermoplastiques (TPE), les polyuréthanes thermoplastiques (TPU), les polyuréthanes (PU), les silicones, le polyéthylène (PE), le polypropylène (PP), l’acrylonitrile butadiène styrène (ABS), le polycarbonate (PC) et les matériaux métalliques ou autres matériaux spéciaux qui peuvent être utilisés dans certains cas particuliers. Le choix de ces matériaux dépend du scénario d’application spécifique, des propriétés physiques et chimiques requises et des facteurs de coût.

Résumé

En tant que processus de moulage par injection avancé, le surmoulage permet d’améliorer considérablement la fonction, l’esthétique et la protection de l’environnement du produit en combinant les caractéristiques de différents matériaux. Du moulage par insertion au moulage par injection multiple, de l’amélioration de la sécurité à l’optimisation de la conception ergonomique, le surmoulage joue un rôle de plus en plus important dans la fabrication moderne. Avec l’avancement continu de la science des matériaux et de la technologie de moulage par injection, le surmoulage continuera à fournir un soutien solide à l’innovation des produits et à l’amélioration de la qualité.

Démenti

Le contenu de cette page est fourni à titre indicatif seulement.LSne fait aucune déclaration ou garantie expresse ou implicite quant à l’exactitude, l’exhaustivité ou la validité des informations. Aucun paramètre de performance, tolérance géométrique, caractéristique de conception spécifique, qualité des matériaux, type ou fabrication ne doit être déduit de ce qu’un fournisseur ou un fabricant tiers fournira par le biais du réseau Longsheng. C’est la responsabilité de l’acheteurRecherche d’un devis pour des piècesdéterminer les exigences spécifiques applicables à ces pièces.S’il vous plaîtContactez-nouspour en savoir plusInformation.

L’équipe LS

Cet article a été écrit par plusieurs contributeurs de LS. LS est une ressource de premier plan dans le secteur manufacturier, avecUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,emboutissage du métal, et plus encore.