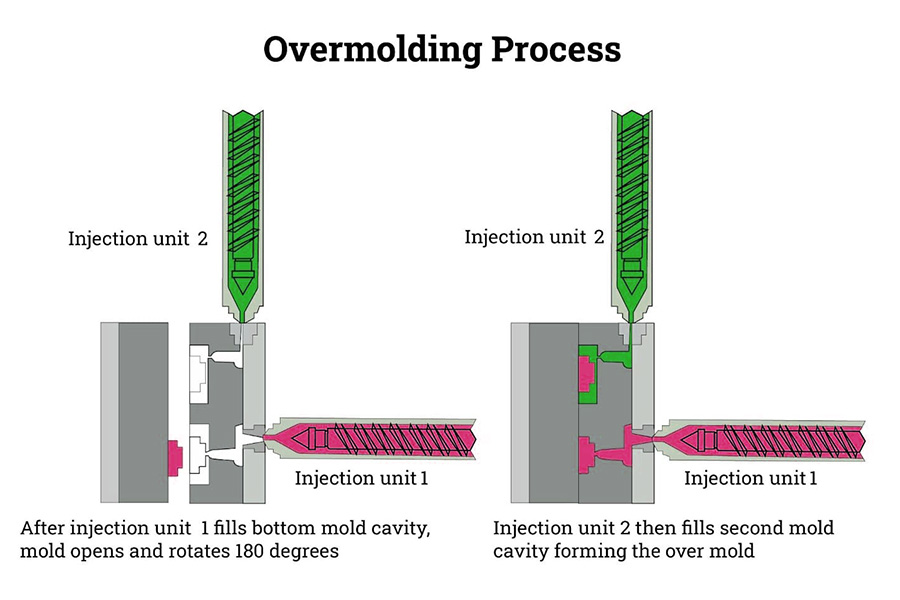

Le surmoulage est une technologie de moulage largement utilisée dans le domaine de la fabrication. Il recouvre un matériau de la surface d’un autre matériau afin d’améliorer la fonctionnalité, l’esthétique et la valeur ajoutée du produit. Cet article vise à analyser de manière exhaustive les principaux types de matériaux impliqués dans la technologie de surmoulage, ainsi que leurs avantages et limites uniques dans différents scénarios d’application.

Qu’est-ce que le surmoulage ?

Le surmoulage est un processus de productionqui se concentre sur la combinaison d’élastomères thermoplastiques souples ou de matériaux similaires avec du plastique rigide ou d’autres matériaux de substrat par moulage par injection ou emballage pour créer une structure composite avec des propriétés fonctionnelles et un aspect esthétique spécifiques. Ce processus est largement utilisé pour améliorer la sensation, l’effet antidérapant, la beauté visuelle des produits et améliorer la durabilité et la conception ergonomique des produits.

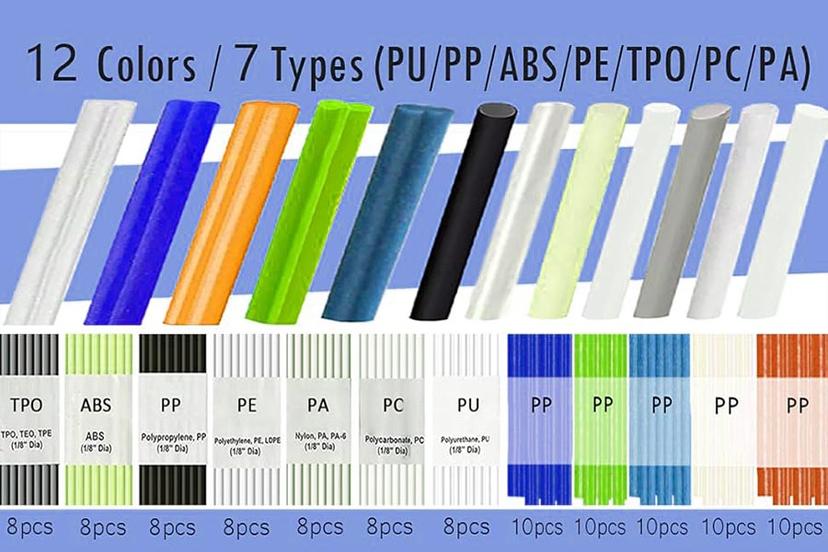

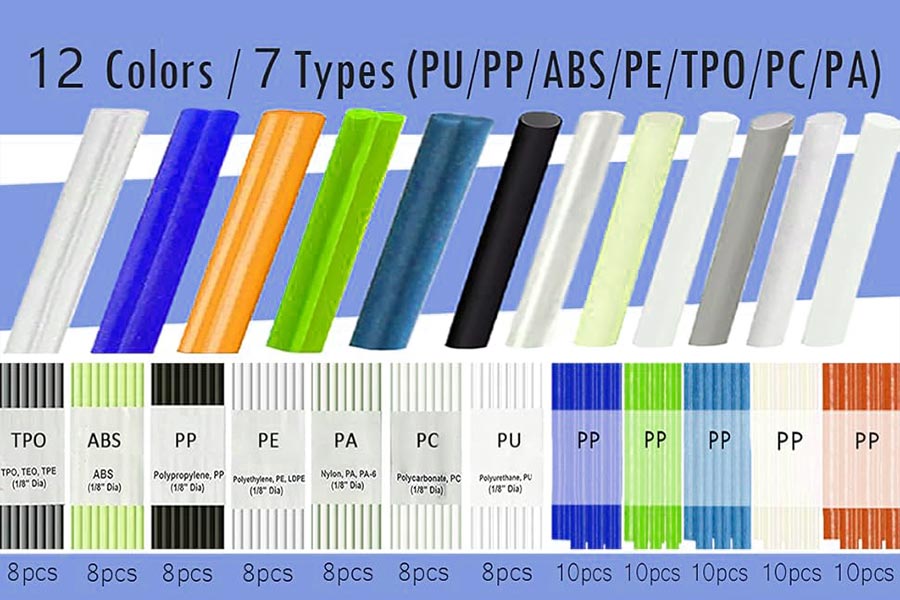

Quels sont les matériaux utilisés dans le surmoulage ?

Le surmoulage est un processus de fabrication couramment utilisé qui implique une grande variété de matériaux. Aujourd’hui, nous allons nous concentrer sur quatre types de matériaux dans cette section, notamment les thermoplastiques, les élastomères, les matériaux métalliques et les composites.

1. Thermoplastiques

(1) Polyéthylène (PE)

- Caractéristiques:Robuste et résistant aux produits chimiques et aux changements de température, avec une bonne isolation électrique.

- Application:Largement utilisé dans la fabrication de sacs en plastique, de pellicules plastiques, de boîtes en mousse et d’autres matériaux d’emballage, ainsi que de matériaux d’isolation de construction, de tuyaux, de films de paillis, etc. D’un point de vue électrique, il est utilisé comme matériau de gaine de câble. De plus, il est également utilisé dans la fabrication d’équipements médicaux, d’ustensiles chirurgicaux, etc.

(2) Polypropylène (PP)

- Caractéristiques:granulés blancs, insipides, non toxiques, de faible densité, point de fusion élevé, bonne isolation électrique et résistance aux chocs. Il est facile à traiter et peut être moulé par moulage par injection, extrusion, moulage par soufflage et d’autres méthodes. Résistant à la corrosion, résistant aux produits chimiques, peut être utilisé dans les matériaux en contact avec les aliments.

- Application:Utilisé dans la fabrication de pièces automobiles (telles que les pare-chocs, les coques de roue, etc.), les pièces d’appareils électroménagers (telles que les pièces de réfrigérateur, les auges de machine à laver, etc.), les matériaux d’emballage (tels que les contenants d’aliments et de boissons, les films d’emballage, etc.), les tuyaux de construction, les raccords de tuyauterie, etc. De plus, il est également utilisé dans la fabrication de produits de première nécessité (tels que la vaisselle comestible, les bassins, les paniers, etc.) et de dispositifs médicaux (tels que les seringues et récipients médicaux, les tubes de perfusion, etc.).

(3) Polystyrène (PS)

- Caractéristiques:Selon les différentes formules et processus, il peut être transformé en polystyrène à usage général (GPPS), en polystyrène à fort impact (HIPS), en polystyrène expansible (EPS) et en d’autres types. Il a une bonne aptitude au traitement et une bonne isolation électrique.

- Application:Largement utilisé dans la fabrication de vaisselle jetable, de boîtiers de CD et de DVD, etc. EPS est également utilisé dans le domaine de l’isolation et de l’emballage des bâtiments. Le GPPS est utilisé dans les appareils électroniques, l’affichage optique et d’autres domaines.

(4) Polycarbonate (PC)

- Caractéristiques:haute transparence (jusqu’à 90%), rigidité et ténacité, résistance aux chocs élevée, stabilité dimensionnelle élevée et une large gamme de températures de fonctionnement (peut être utilisé pendant une longue période entre -100°C ~ 130°C). De plus, il possède de bonnes propriétés d’isolation électrique, une résistance à la chaleur et une non-toxicité.

- Application:utilisé dans la fabrication de grands abat-jour, de verres de protection, de tubes oculaires pour instruments optiques et d’autres matériaux d’éclairage optique ; connecteurs isolés, cadres de bobines, etc. dans les appareils électroniques ; engrenages, crémaillères et autres pièces d’équipements mécaniques ; et des tasses, des tubes, des bouteilles, etc. dans le matériel médical. De plus, il est également utilisé pour les panneaux creux à double paroi renforcés sur les bâtiments, le verre de serre, etc.

2. Élastomère

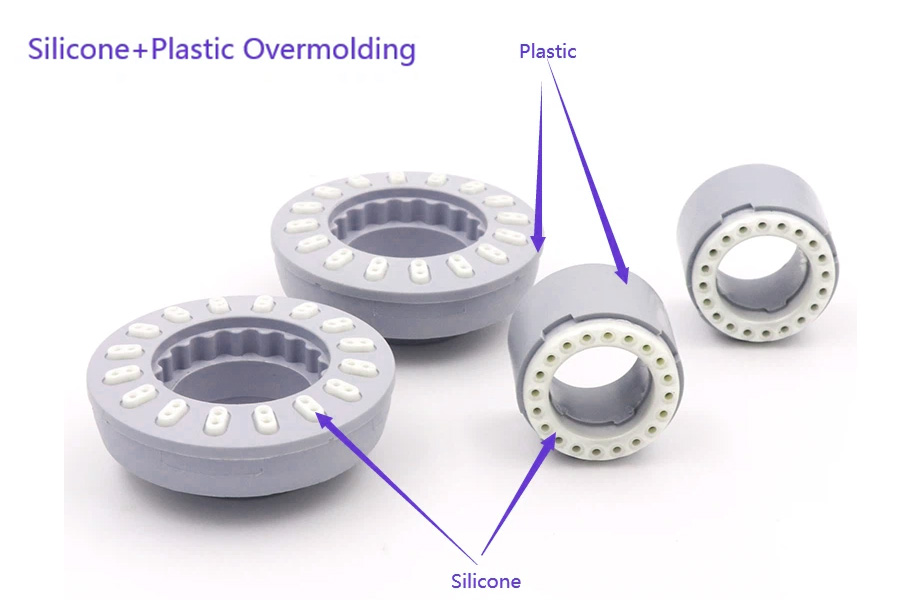

(1)Silicone

- Caractéristiques:Les particules d’élastomère de silicone sont utilisées comme additifs de modification pour les cosmétiques, les revêtements, les encres, etc., et sont particulièrement utilisées de préférence comme anti-stress internes pour les résines organiques thermodurcissables ou comme lubrifiants de surface pour les films de résine organique.

- Application:Les domaines d’application spécifiques comprennent les résines organiques hautement fonctionnelles (telles que les substrats de résine pour les semi-conducteurs), les films de résine organique fonctionnels et les revêtements de résine pour ces derniers.

(2)TPE (élastomère thermoplastique)

- Caractéristiques:Il possède la double caractéristique du caoutchouc et du plastique, ainsi que d’excellents avantages de performance, tels qu’une bonne résistance aux intempéries, pas facile à vieillir, un toucher confortable et sec, etc.

- Application:Largement utilisé dans les fournitures médicales (telles que les garrots, les tubes de perfusion, etc.), les équipements sportifs (tels que les tubes de tension, les anneaux de préhension, etc.), les fournitures de cuisine (telles que les planches à découper, les poignées de couteaux de cuisine, etc.), les jouets (tels que les poupées jouets, les balles élastiques, etc.) et les produits d’intérieur automobile (tels que les tapis de sol automobiles, les joints automobiles, etc.).

(3) TPU (polyuréthane thermoplastique)

- Caractéristiques:Il présente les caractéristiques de résistance à l’abrasion, de résistance aux rayures, de douceur et de confort, et a de bonnes performances d’étanchéité, de résistance aux ultraviolets et de résistance aux chocs.

- Application:Dans l’industrie de la chaussure, il est utilisé pour la production de semelles, de tiges et d’autres pièces de chaussures ; Dans l’industrie du vêtement, il est utilisé pour fabriquer des imperméables, des vêtements imperméables et d’autres vêtements fonctionnels ; utilisé dans les équipements sportifs pour fabriquer des planches à roulettes, des sièges de vélo, etc. ; En outre, il est également utilisé dans les matériaux d’emballage (tels que les sacs en plastique, les sacs scellés, etc.), les pièces automobiles (telles que les pare-chocs, les couvercles de phares, etc.), les accessoires de produits électroniques (tels que les housses de protection, les boîtiers, etc.) et dans le domaine médical (tels que les dispositifs d’assistance cardiaque artificielle, etc.).

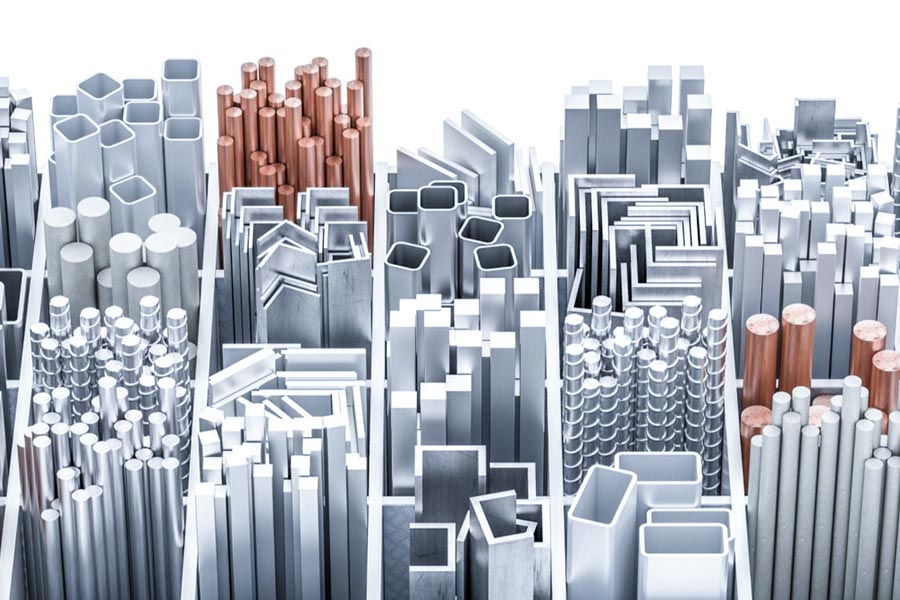

3. Métal

(1)Aluminium

- Caractéristiques:Poids léger, résistance à la corrosion, traitement et moulage faciles, et a une bonne conductivité électrique et thermique.

- Application:Largement utilisés dans la construction, le transport, l’emballage, l’électronique et d’autres domaines, les matériaux de revêtement en aluminium sont souvent utilisés pour fabriquer des portes et des fenêtres, des meubles, des matériaux décoratifs, etc.

(2)Acier

- Caractéristiques:Haute résistance, bonne ténacité, résistance à l’usure et bonne soudabilité et aptitude au traitement.

- Application:Largement utilisés dans l’automobile, la construction, les machines et d’autres domaines, les matériaux de revêtement en acier sont souvent utilisés pour fabriquer des pièces structurelles, des connecteurs, etc.

(3)Inox

- Caractéristiques:Excellente résistance à la corrosion et aux hautes températures, et facile à nettoyer et à entretenir.

- Application:Largement utilisés dans les domaines médical, alimentaire, chimique et autres, les matériaux de revêtement en acier inoxydable sont souvent utilisés pour fabriquer des équipements médicaux, de la vaisselle, des conteneurs, etc.

(4)Cuivre

- Caractéristiques:Il a une bonne conductivité électrique et thermique, et possède certaines propriétés antibactériennes.

- Application:Largement utilisés dans l’électricité, la construction, la plomberie et d’autres domaines, les matériaux de revêtement en cuivre sont souvent utilisés pour fabriquer des fils et des câbles, des tuyaux, etc.

(5)Alliage de titane

- Caractéristiques:Haute résistance, faible densité, bonne résistance à la corrosion et bonne biocompatibilité.

- Application:Largement utilisés dans l’aérospatiale, la médecine et d’autres domaines, les matériaux de revêtement en alliage de titane sont souvent utilisés dans la production de pièces de moteur d’avion, d’équipements médicaux, etc.

4. Matériaux composites

- Aperçu:Les matériaux composites sont des matériaux ayant deux ou plusieurs propriétés différentes, par des méthodes physiques ou chimiques, composés macroscopiquement de matériaux aux propriétés nouvelles.

- Applications:Les matériaux composites ont un large éventail d’applications dans l’aérospatiale, l’automobile, la construction, les appareils électroniques et d’autres domaines. Par exemple, dans le secteur aérospatial, il est utilisé dans la fabrication de pièces structurelles et de composants de moteurs d’aéronefs ; Dans le domaine automobile, il est utilisé dans la fabrication de composants de carrosserie et de châssis, etc.

Quelles sont les applications et les matériaux spécifiques du surmoulage ?

La technologie de surmoulage a un large éventail d’applications dans une variété de domaines, et les matériaux utilisés sont également diversifiés. Le choix des bons matériaux et procédés est essentiel pour garantir la performance et la qualité de vos produits.

A. Surmoulage en silicone

Application:

- Dispositifs médicaux : La biocompatibilité du silicone le rend idéal pour la fabrication de dispositifs médicaux tels que des cathéters, des boîtiers de stimulateurs cardiaques, etc.

- Récipients de qualité alimentaire : Le silicone est sans danger pour le contact avec les aliments, il est donc souvent utilisé dans la fabrication de produits pour bébés, d’ustensiles de cuisine, etc.

- Biens de consommation : Le silicone est doux au toucher et résistant à la chaleur, ce qui le rend largement utilisé dans les ustensiles de cuisine, la papeterie, les jouets et d’autres domaines.

- Électronique : Le silicone est utilisé pour fabriquer des coques de produits électroniques, des boutons et d’autres pièces pour offrir un toucher doux et une durabilité.

Raisons d’utilisation :

- Biocompatible : inoffensif pour l’homme et adapté aux applications médicales.

- Résistance à la chaleur : Capable de résister à des températures élevées, adapté aux occasions nécessitant un traitement à haute température.

- Toucher doux : Offre une expérience tactile confortable.

B. Surmoulage du caoutchouc

Application:

- Outils à main : Les poignées en caoutchouc offrent une prise en main antidérapante et confortable.

- Poignée : Utilisé dans divers équipements, tels que les outils électriques, les équipements de gymnastique, etc., pour améliorer le confort et le contrôle lors de l’utilisation.

- Outils électriques : réduisent les vibrations et protègent l’utilisateur contre les blessures.

- Pièces automobiles : telles que les tapis antidérapants, les joints, etc.

- Produits électroniques : tels que les boutons de télécommande, les manettes de jeu, etc., pour fournir une prise en main antidérapante et confortable.

Raisons d’utilisation :

- Antidérapant : Les matériaux tels que le TPR (caoutchouc thermoplastique) et le TPU (polyuréthane thermoplastique) ont d’excellentes propriétés antidérapantes.

- Poignée ergonomique : Conception ergonomique pour un confort et un contrôle accrus pendant l’utilisation.

- Fonction d’absorption des chocs : réduire les vibrations et les chocs, protéger les utilisateurs et l’équipement.

C. Surmoulage plastique

Application:

- Électronique grand public : tels que les étuis de téléphone portable, les étuis de télécommande, etc., offrant une apparence esthétique et une durabilité.

- Pièces automobiles : telles que les pièces intérieures, les pièces extérieures, etc., pour améliorer l’esthétique et la durabilité du véhicule.

- Articles ménagers : tels que les coques électriques, les accessoires de meubles, etc., disponibles dans une variété de couleurs et de designs.

Raisons d’utilisation :

- Plusieurs couleurs et esthétique du design : Le surmoulage en plastique peut fournir une large gamme de couleurs et d’options de conception pour répondre à différents besoins esthétiques.

- Résistance et durabilité accrues : Avec le surmoulage, une couche de matériau plus solide peut être ajoutée au substrat en plastique, améliorant ainsi la résistance et la durabilité globales.

D. Surmoulage en polycarbonate (PC) ou ABS

Application:

- Pièces automobiles : telles que les pare-chocs, les coques de carrosserie, etc., offrant une résistance aux chocs et une ténacité.

- Électronique : tels que les coques d’ordinateur portable, les coques arrière de téléphone portable, etc., pour assurer la stabilité et l’esthétique.

- Outils : tels que des marteaux, des pinces, etc., pour augmenter la durabilité et la résistance aux chocs.

Raisons d’utilisation :

- Résistance aux chocs : Le PC et l’ABS ont tous deux une excellente résistance aux chocs et sont capables de résister aux chocs externes et aux collisions.

- Ténacité : Ces deux matériaux ont une bonne ténacité et ne sont pas faciles à casser ou à déformer.

- Stabilité : Performances stables dans un large éventail de conditions environnementales.

Quelles sont les applications du surmoulage ?

La technologie de surmoulage a un large éventail d’applications, voici quelques-uns des principaux exemples d’application :

Domaine aérospatial

La technologie de surmoulage joue un rôle important dans le secteur aérospatial. Parce que les composites en fibre de carbone ont d’excellentes propriétés telles qu’une résistance élevée et un module élevé, et que leur résistance est plus de cinq fois supérieure à celle de l’acier, ils ont été largement utilisés dans le domaine aérospatial. En utilisant la technologie de surmoulage, il est possible d’envelopper avec précision un matériau de renforcement tel que la fibre de carbone à l’intérieur d’un matériau matriciel tel que la résine pour former un matériau composite avec d’excellentes propriétés mécaniques. Ces matériaux composites sont largement utilisés dans les pièces clés de l’avion, telles que les principaux composants porteurs, les ailes et le fuselage, ce qui rend l’avion de plus en plus fort et améliore les performances de sécurité en vol.

Industrie médicale

Le surmoulage est largement utilisé dans l’industrie médicale. Différents produits médicaux, tels que les boîtiers de dispositifs et les équipements chirurgicaux, sont fabriqués par surmoulage pour créer des pièces finies prêtes à l’emploi. Parmi les exemples, citons les seringues, les moniteurs patients, les aiguilles, les cathéters, les dilatateurs, les boutons tactiles et bien d’autres.

Nécessités quotidiennes

La technologie de surmoulage est également largement utilisée dans la fabrication d’articles de tous les jours tels que les brosses à dents, les rasoirs, les outils électriques, les appareils photo et les ustensiles de cuisine. Ces produits doivent être agréables au toucher et avoir des propriétés antidérapantes, et la technologie de surmoulage est capable de répondre à ces exigences et d’offrir une large gamme d’options de couleurs, de textures et d’haptiques.

Industrie automobile

La technologie de surmoulage est également largement utilisée dans la construction automobile. Avec le développement continu de l’industrie automobile, les exigences en matière de matériaux automobiles sont également de plus en plus élevées. La technologie de surmoulage joue un rôle de plus en plus important dans la construction automobile en raison de ses excellentes propriétés telles que la légèreté, la haute résistance et la résistance aux chocs. Par exemple, les composites thermoplastiques renforcés de fibres longues préparés par la technologie de surmoulage peuvent remplacer les matériaux renforcés traditionnels à fibres courtes et sont utilisés pour fabriquer des pare-chocs automobiles, des pneus de secours, des tableaux de bord et d’autres composants, ce qui améliore non seulement les performances des composants, mais réduit également les coûts de fabrication.

Électronique

Dans le domaine de l’électronique, la technologie de surmoulage peut être utilisée pour préparer des cartes de circuits imprimés haute performance, des matériaux d’emballage électroniques, etc., afin d’améliorer les performances et la fiabilité des produits électroniques. Avec la miniaturisation et l’intégration continues des produits électroniques, les exigences en matériaux augmentent également. La technologie de surmoulage est en mesure de répondre à ces exigences et de fournir des matériaux d’emballage et des circuits imprimés haute performance pour les produits électroniques.

Foire aux questions

1. Quel matériau est utilisé pour le moulage ?

Les matériaux utilisés lors du moulage dépendent du processus de moulage spécifique et des exigences du produit. Dans le moulage par insertion et le surmoulage, les matériaux couramment utilisés comprennent le plastique, le caoutchouc, le métal, etc. Plastiques : tels que les thermoplastiques (TPE, TPU, ABS, PC, PP, PE, etc.) et les plastiques thermodurcissables (tels que la résine époxy, la résine phénolique, etc.). Caoutchouc : comme le caoutchouc naturel, le caoutchouc synthétique (comme le caoutchouc de silicone, le caoutchouc nitrile, etc.). Métal : comme le cuivre, l’aluminium, l’acier, etc.

2. Quels matériaux sont utilisés dans le moulage par insertion ?

Moulage par insertionutilise généralement une pièce en métal ou un autre matériau approprié comme insert, puis injecte du plastique dans ou autour de l’insert. Les matériaux d’insertion couramment utilisés comprennent : Inserts métalliques : tels que le cuivre, l’aluminium, l’acier, l’acier inoxydable, etc. Ces matériaux ont une résistance élevée, une dureté élevée et une bonne conductivité électrique, et sont souvent utilisés dans des pièces qui doivent supporter de lourdes charges ou conduire de l’électricité. Inserts en plastique : Dans certains cas, le plastique peut également être utilisé comme matériau d’insertion. Il s’agit généralement de réduire le poids, de réduire les coûts ou d’atteindre des exigences fonctionnelles spécifiques.

3. Quels sont les matériaux utilisés dans l’outillage de moule ?

Les matériaux utilisés dans le traitement des moules dépendent principalement de l’objectif du moule, de l’environnement de travail et des exigences de coût. Les matériaux de moule couramment utilisés comprennent : Acier moulé : Il a une bonne dureté et résistance à l’usure et est souvent utilisé pour fabriquer des moules qui doivent résister à une pression et à une friction plus importantes. Alliage d’aluminium : a une bonne conductivité thermique et des propriétés légères, et est souvent utilisé pour fabriquer des moules qui nécessitent un chauffage et un refroidissement rapides. Alliage de cuivre : a une excellente conductivité thermique et électrique et est souvent utilisé pour fabriquer des moules nécessitant une dissipation thermique efficace.

4.Quel est le meilleur plastique pour le surmoulage ?

Le plastique le mieux adapté au surmoulage dépend souvent des besoins spécifiques du produit et de la nature du substrat. En voici quelques-uns qui sont couramment utilisésSurmoulage des plastiqueset leurs caractéristiques : TPE (élastomère thermoplastique) : Le TPE est un excellent matériau de surmoulage avec une bonne élasticité, une bonne résistance à l’usure, une résistance aux intempéries et une facilité de traitement. TPU (polyuréthane thermoplastique) : Le TPU a une excellente élasticité, une résistance à l’usure et une résistance chimique, et est souvent utilisé pour fabriquer des pièces qui doivent résister à des contraintes et à des frottements importants. Silicone : Le silicone a une excellente résistance aux hautes et basses températures, une résistance à la corrosion chimique et une biocompatibilité. Il est souvent utilisé dans les pièces qui nécessitent un contact direct avec le corps humain ou les aliments dans les industries médicales, alimentaires et autres.

Résumé

Matériaux de surmoulagesont sélectionnés en fonction des besoins spécifiques de l’application. Des matériaux tels que le caoutchouc, le silicone, le plastique et le polyuréthane sont couramment utilisés en fonction de la fonction prévue du produit, des exigences de performance et des préférences esthétiques. Une bonne compatibilité des matériaux est cruciale pour garantir la durabilité, les performances et l’adhérence pendant laProcessus de surmoulage

Démenti

Le contenu de cette page est fourni à titre indicatif seulement.LSne fait aucune déclaration ou garantie expresse ou implicite quant à l’exactitude, l’exhaustivité ou la validité des informations. Aucun paramètre de performance, tolérance géométrique, caractéristique de conception spécifique, qualité des matériaux, type ou fabrication ne doit être déduit de ce qu’un fournisseur ou un fabricant tiers fournira par le biais du réseau Longsheng. C’est la responsabilité de l’acheteurRecherche d’un devis pour des piècesdéterminer les exigences spécifiques applicables à ces pièces.S’il vous plaîtContactez-nouspour en savoir plusInformation.

L’équipe LS

Cet article a été écrit par plusieurs contributeurs de LS. LS est une ressource de premier plan dans le secteur manufacturier, avecUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,emboutissage du métal, et plus encore.