El corte, como proceso vital en el procesamiento de metales, se usa ampliamente en varios campos industriales.Ya sea en la fabricación de automóviles, la industria aeroespacial, los equipos electrónicos y varios productos metálicos en la vida diaria, el corte juega un papel indispensable. Sin embargo, el éxito del proceso de corte no solo depende del avance del diseño y el equipo del molde, sino también de la selección precisa de los materiales. En este artículo se profundizará en los materiales utilizados en el blanking y se analizarán las características de los diferentes materiales y su impacto en laProceso de supresión.

¿Qué es el blanking en la fabricación de metales?

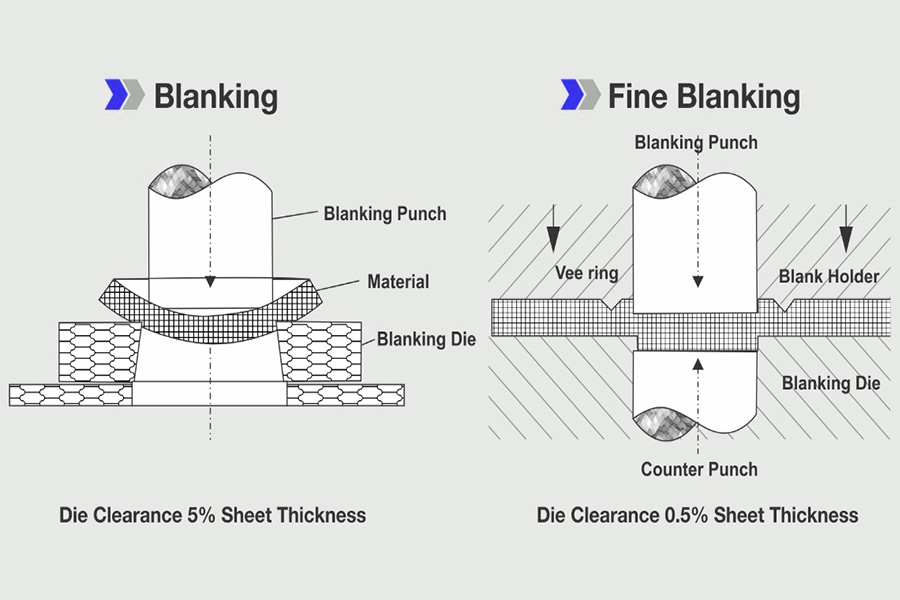

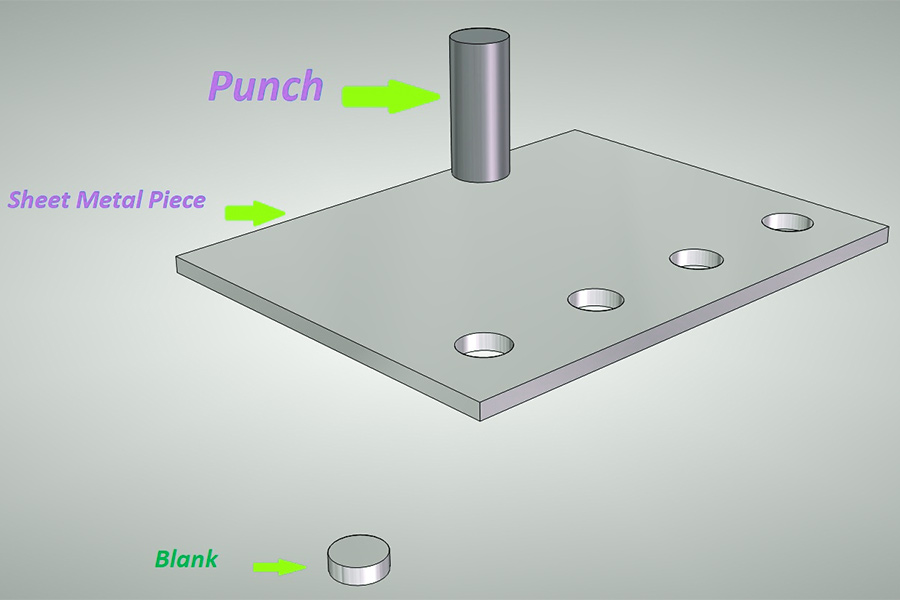

El corte en la fabricación de metales es un proceso de estampado, específicamente el proceso de usar un troquel para separar parte del material o pieza de proceso de otra parte del material, pieza de trabajo o chatarra. Es un término general para los procesos de separación de cizallamiento, troquelado, punzonado, punzonado, ranurado, seccionado, cincelado, recorte, corte de lengua, corte y recorte. Durante el proceso de punzonado, el filo del troquel hará que la hoja se corte y se deforme a lo largo de una determinada línea de contorno y finalmente se separe, obteniendo así piezas o piezas en bruto de la forma y el tamaño requeridos. Este proceso es ampliamente utilizado en muchos campos, como la fabricación de automóviles y la industria electrónica, y es una parte indispensable e importante del procesamiento de metales.

¿Qué tipos de materiales se utilizan comúnmente en el corte en blanco?

Una amplia variedad deLos materiales se utilizan comúnmente para el corte. La siguiente es una introducción detallada a estos materiales de uso común:

1. Aluminio

- Funciones:El aluminio es un metal liviano con buena plasticidad y tenacidad, y es fácil de procesar y moldear. Al mismo tiempo,El aluminio tiene buena resistencia a la corrosióny es adecuado para una variedad de entornos.

- Aplicación:En el proceso de obturación, el aluminio se usa a menudo para fabricar piezas livianas y piezas estructurales, como componentes en el campo aeroespacial, paneles de carrocería de automóviles y carcasas de productos electrónicos, etc.

2. Acero inoxidable

- Funciones:El acero inoxidable tiene una alta dureza. Al perforar, el punzón de troquel debe tener una alta dureza y resistencia al desgaste, como ASP-23, ASP60 y otros punzones de acero de alta velocidad en polvo. Al mismo tiempo, el acero inoxidable tiene poca plasticidad y es propenso a agrietarse y deformarse durante el corte. Se requiere un diseño razonable de la estructura del molde y el proceso de corte.

- Aplicación:El acero inoxidable es ampliamente utilizado en el cortedebido a su excelente resistencia a la corrosión y propiedades mecánicas, especialmente donde se requiere alta resistencia a la corrosión y alta resistencia.

3. Cobre

- Funciones:El cobre es relativamente blando y el desgaste del molde es pequeño durante el punzonado, pero se debe tener cuidado para evitar rebabas y deformaciones.

- Aplicación:El cobre y sus aleaciones también son materiales comúnmente utilizados en el corte y son ampliamente utilizados en los campos eléctrico, electrónico y de decoración debido a su buena conductividad eléctrica, conductividad térmica y resistencia a la corrosión.

- Tipo:Las aleaciones de cobre comúnmente utilizadas incluyen latón(aleación de cobre-zinc) y bronce (aleación de cobre-estaño o aleación de cobre-aluminio-silicio, etc.). El rendimiento de dibujo del latón es mejor que el de algunos materiales de cobre puro.

4. Acero al carbono

- Funciones:El rendimiento de corte del acero al carbono se ve muy afectado por el contenido de carbono y el estado del tratamiento térmico. El acero con bajo contenido de carbono es fácil de perforar y no es propenso a agrietarse; El acero con alto contenido de carbono requiere un tratamiento térmico adecuado antes del punzonado para mejorar su plasticidad y reducir la dureza.

- Aplicación:El acero al carbono es uno de los materiales más utilizados en el cortey es ampliamente utilizado en la fabricación de diversas piezas y componentes estructurales debido a su alta resistencia y bajo precio.

- Tipos:Dependiendo del contenido de carbono, el acero al carbono se puede dividir en acero con bajo contenido de carbono, acero con medio carbono y acero con alto contenido de carbono. El acero con bajo contenido de carbono tiene buena plasticidad y propiedades de punzonado y es adecuado para perforar piezas con formas complejas; El acero con alto contenido de carbono tiene una mayor dureza y es adecuado para ocasiones que requieren mayor resistencia y dureza.

5. Acero galvanizado

- Funciones:El rendimiento de punzonado del acero chapado se ve afectado por el material base yCapa galvanizada. La resistencia y la plasticidad del material base determinan la forma y la precisión dimensional de las piezas troqueladas; La capa galvanizada debe permanecer intacta durante el proceso de corte para evitar la corrosión. Al mismo tiempo, las matrices de corte de acero galvanizado deben tener una alta dureza y resistencia al desgaste para hacer frente al desgaste de la capa galvanizada.

- Aplicación:El acero galvanizado es un material que se recubre con una capa de zinc en la superficie de la placa de acero para mejorar su resistencia a la corrosión. En el corte brusco, el acero galvanizado se usa ampliamente donde se requiere una alta resistencia a la corrosión.

- Tipo:De acuerdo con los diferentes métodos de galvanizado, el acero galvanizado se puede dividir en láminas de acero electrogalvanizado (como SECC) y láminas de acero galvanizado en caliente (como SGCC). Las láminas de acero electrogalvanizado tienen mejor conformabilidad y pintabilidad; Las láminas de acero galvanizado en caliente tienen una mayor resistencia a la corrosión.

¿Qué productos se fabrican mediante estampación?

El corte es un proceso de fabricación importante que se usa ampliamente en la producción de diversos productos. A continuación se presenta un análisis específico de los productos fabricados mediante blanking:

| Industria | Ejemplo |

| Autopartes | como paneles de carrocería, parachoques, soportes de asiento, etc. |

| Equipo electrónico | como carcasas de teléfonos móviles, soportes de placa base de computadoras, componentes electrónicos, etc. |

| Electrodomésticos | como paneles de puertas de refrigeradores, barriles de lavadoras, carcasas de aire acondicionado, etc. |

| Herramientas de hardware | como destornilladores, llaves, alicates, etc. |

| Hardware de construcción | como marcos de puertas y ventanas, cerraduras de puertas, barandillas, etc. |

¿Qué desafíos presentan los materiales en el blanking?

Durante el proceso de borrado,Los materiales se enfrentarán a una variedad de desafíos, que no solo afectan la eficiencia del troquelado, sino que también están directamente relacionados con la calidad y el costo de las piezas troqueladas. A continuación se presenta un análisis detallado de estos desafíos:

- Deformaciones y grietas:El material puede deformarse o agrietarse debido a la gran fuerza de cizallamiento y la tensión de tracción durante el proceso de corte.

- Desgaste del molde:Durante el proceso de corte, la fricción entre el molde y el material causará desgaste del molde, lo que afectará la vida útil del molde y la calidad del corte.

- Impacto térmico:El calor generado durante el proceso de corte puede hacer que el material se ablande o endurezca, afectando el efecto de corte.

Recuperación elástica del material: Después del troquelado, el material puede rebotar debido a la recuperación elástica, lo que afecta la precisión y la forma de la pieza.

¿Cuáles son algunas maneras de superar estos desafíos?

Con respecto a los desafíos que enfrentan los materiales durante el proceso de corte, aquí hay algunas formas específicas de superar estos desafíos:

1. Métodos para superar la deformación y distorsión del material

Diseñe un espacio de molde razonable para evitar la deformación del material causada por un espacio demasiado grande o demasiado pequeño. Utilice un dispositivo de prensado o añada una función de prensado fuerte para evitar que el material gire y se tuerza durante el proceso de punzonado. El borde de corte del molde debe estar inclinado o en forma de arco para reducir la fuerza de corte y, por lo tanto, reducir la deformación del material. Utilice la velocidad y la presión de estampado adecuadas para evitar la deformación del material causada por una velocidad de estampado demasiado rápida o demasiado lenta. Para la estampación de piezas con formas complejas, la estampación paso a paso o la multiestaciónProcesos de estampacióndebe usarse para reducir la cantidad de deformación en un solo estampado. ElegirMateriales aptos para el corte, como materiales con tenacidad moderada y dureza uniforme. Pretratamiento del material, como recocido, revenido, etc., para mejorar su rendimiento de obturado.

2. Métodos para superar el desgaste y el daño del molde

Elija materiales de molde con alta dureza, alta resistencia al desgaste y alta resistencia al impacto, como carburo, acero de alta velocidad, etc. Optimice la geometría y las dimensiones del molde para reducir las concentraciones de tensión y el desgaste. Adopta un diseño de borde de corte de molde reemplazable para facilitar el reemplazo y la reparación después del desgaste. Limpie, lubrique e inspeccione los moldes con regularidad para detectar y tratar el desgaste y los daños de manera oportuna. Reemplace o repare las piezas del molde muy desgastadas para prolongar la vida útil del molde.

3. Métodos para superar los efectos térmicos y el rebote del material

Se utiliza un dispositivo de enfriamiento para enfriar el cortepara evitar la degradación del rendimiento causada por el sobrecalentamiento del material. Organice razonablemente la secuencia de punzonado para evitar un estrés térmico excesivo en el material durante el proceso de punzonado. Utilice un dispositivo de compensación de recuperación elástica o ajuste el espacio del molde para reducir la recuperación elástica del material. Elija un material que sea adecuado para el corte y que tenga menos recuperación elástica. Las piezas con recuperación elástica severa se someten a un procesamiento de modelado posterior para garantizar la precisión dimensional y los requisitos de forma.

Preguntas frecuentes

1. ¿Qué materiales metálicos se usan comúnmente en el corte?

Materiales metálicos de uso común para el corteincluyen acero al carbono, acero inoxidable, acero aleado, metales no ferrosos (como cobre, aluminio y sus aleaciones), etc. La elección de estos materiales depende del escenario de aplicación y los requisitos específicos. Por ejemplo, el acero al carbono es ampliamente utilizado debido a su buena resistencia y trabajabilidad; El acero inoxidable es adecuado para piezas que deben estar expuestas a entornos hostiles durante mucho tiempo debido a su resistencia a la corrosión; El acero aleado se utiliza para piezas que requieren mayor resistencia y resistencia al desgaste. ocasiones sexuales.

2. ¿Cómo elegir una herramienta de corte según el grosor del material?

El grosor del material es uno de los factores clave que afectan a la selección deHerramientas de corte. Los materiales más delgados pueden usar punzones más delgados y espacios de troquel más pequeños para reducir la fricción y la generación de calor durante el proceso de corte. A medida que aumenta el grosor del material, es necesario elegir un punzón más grueso y un espacio entre troqueles más grande para garantizar el progreso suave del proceso de corte y la calidad de las piezas.

3. ¿Por qué se usa comúnmente el carburo en los troqueles de obturación?

El carburo se usa comúnmente en matrices de corte debido a su alta dureza, alta resistencia al desgaste y alta resistencia a la fatiga térmica. Puede soportar la alta tensión y la alta temperatura generadas durante el proceso de corte y mantener la forma y la estabilidad dimensional del molde, extendiendo así la vida útil del molde y mejorando la calidad de las piezas cortadas.

4. ¿Cómo evitar la deformación del material y las grietas durante el corte?

Para evitar la deformación del material y las grietas durante el proceso de corte, es necesario seleccionar los materiales adecuados, un diseño de molde razonable y los parámetros del proceso de corte. Por ejemplo, para materiales con mayor tenacidad, se puede usar un espacio entre troqueles más grande y una velocidad de punzonado más baja para reducir la deformación plástica del material; Para materiales frágiles, se debe seleccionar un espacio entre troqueles más pequeño y una velocidad de punzonado más alta para reducir la deformación plástica. Asegúrese de que se produzca una rotura del material dentro del espacio del molde.

Resumen

Qué materiales usar al cortar es un tema complejo y crítico. Al seleccionar los materiales de corte, debemos considerar exhaustivamente múltiples factores, como las propiedades mecánicas del material, la procesabilidad, la rentabilidad y las perspectivas de aplicación de nuevos materiales para garantizar el progreso fluido del proceso de corte y la salida de alta calidad del producto final. Al mismo tiempo, debemos seguir prestando atención a las tendencias de desarrollo de nuevos materiales y tecnologías, e innovar y explorar activamente para adaptarnos a las demandas cambiantes del mercado y al desarrollo de la industria.

Renuncia

El contenido de esta página es solo para referencia.LSno hace ninguna declaración o garantía expresa o implícita en cuanto a la exactitud, integridad o validez de la información. No se deben inferir parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad del material y tipo o mano de obra en cuanto a lo que un proveedor o fabricante externo entregará a través de la Red Longsheng. Es responsabilidad del compradorSolicitar un presupuesto de piezaspara determinar los requisitos específicos de dichas piezas.Por favorcontáctenosPara más informaciónInfDe hecho, la mayoría de las personas que se.

Equipo LS

LS es una empresa líder en la industriaEspecializada en soluciones de fabricación a medida. Con más de 20 años de experiencia sirviendo a más de 5,000 clientes, nos enfocamos en alta precisiónMecanizado CNC,Fabricación de chapa metálica,Impresión 3D,moldeo por inyección,estampado de metales,y otros servicios de fabricación de ventanilla única.

Nuestra fábrica está equipada con más de 100 centros de mecanizado avanzados de 5 ejes y cuenta con la certificación ISO 9001:2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países de todo el mundo. Ya sea que se trate de producción de bajo volumen o personalización a gran escala, podemos satisfacer sus necesidades con entregas en tan solo 24 horas. ElegirTecnología LSsignifica elegir eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web:www.lsrpf.com