La fundición es uno de los métodos de fabricación más antiguos, con procesos tempranos que se remontan a miles de años y procesos modernos que se remontan a alrededor de 1893. Si bien los métodos y técnicas de fundición han mejorado mucho desde entonces, los principios básicos siguen siendo los mismos. Esencialmente, el material fundido se vierte en una cavidad o molde preformado, donde luego se enfría y se solidifica en la forma deseada.LS utiliza diferentes métodos de fundicióndependiendo de la pieza y de las especificaciones de fabricación. Uno de los procesos de fundición más comunes utilizados en las operaciones modernas es la fundición a la cera perdida. En este artículo se profundizará en laProceso de fundición de precisiónde fundición a la cera perdida. Desde sus principios básicos, flujo de proceso, ventajas significativas hasta una amplia gama de aplicaciones, desvelaremos sus misterios uno por uno y llevaremos a todos a la maravillosa fusión de esta antigua habilidad y la tecnología moderna. mundo.

¿Qué es el Casting a la Vista?

Fundición a la cera perdida, también conocido como fundición a la cera perdida o fundición de precisión, es un proceso de fundición avanzado que se utiliza principalmente para producir piezas metálicas con formas complejas, dimensiones precisas y superficies lisas. El principio básico es utilizar materiales fusibles (como cera, plástico, etc.) para hacer primero un modelo prototipo coherente con la forma de la fundición final, y luego recubrir la superficie del modelo con materiales refractarios varias veces para formar una carcasa fuerte. Cuando la carcasa del molde es lo suficientemente fuerte, el modelo prototipo en el interior se funde y se expulsa por calentamiento, dejando una cavidad refractaria hueca. Finalmente, el metal fundido se vierte en la cavidad. Después de que el metal se enfría y solidifica, la carcasa se puede romper para extraer piezas fundidas de metal con formas complejas y alta precisión.

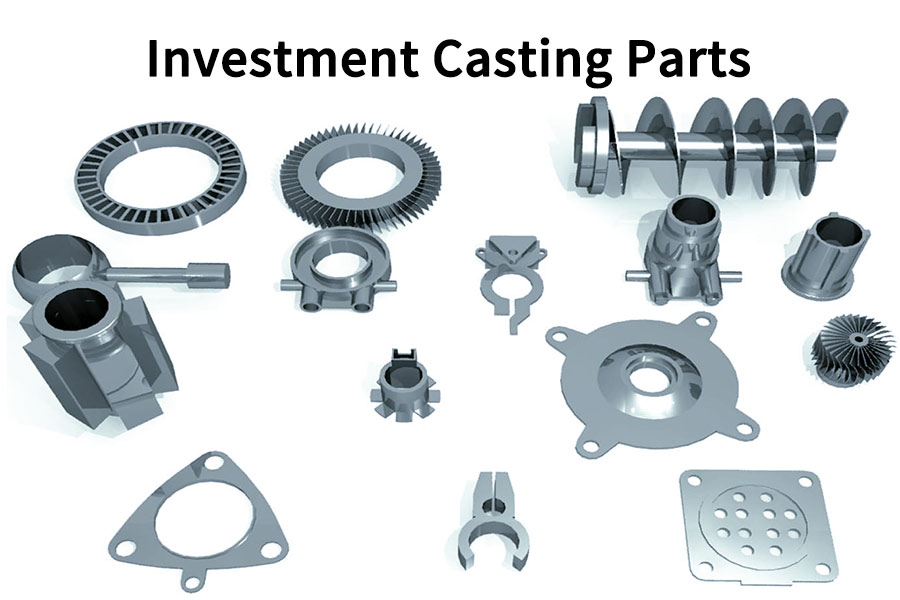

La fundición a la cera perdida es ampliamente utilizada en la industria aeroespacial, equipos médicos, industria automotriz, instrumentos de precisión y otros campos debido a su capacidad para producir piezas fundidas de alta precisión, alta calidad y estructura compleja. Permite a los diseñadores crear formas geométricas complejas que son difíciles de lograr con los métodos tradicionales de fundición, al tiempo que garantiza la precisión dimensional y la calidad de la superficie de las piezas fundidas. Es una tecnología de fabricación de precisión indispensable en la industria moderna.

¿Cuáles son las ventajas de la fundición a la cera perdida?

La fundición a la cera perdida se ve favorecida por su capacidad para proporcionar piezas con una precisión dimensional excesiva, detalles intrincados y excelentes acabados de piso. El proceso permite la creación de formas avanzadas, cavidades internas y particiones delgadas que pueden ser difíciles de realizar con diferentes estrategias de fundición. Además, proporciona una buena precisión dimensional y repetibilidad, una alta calidad distintiva del suelo y la flexibilidad para consolidar ensamblajes avanzados en una sola mitad sólida. Los precios de las herramientas son comparativamente bajos en comparación conEl casting, y puede haber mucho menos desperdicio de materiales, ya que las piezas de alimentación y bebedero se reutilizarán. La fundición a la cera perdida también puede producir piezas con las mismas propiedades debido a los materiales crudos utilizados.

¿Cuáles son las desventajas del casting a la inversión?

A pesar de sus muchos beneficios,La fundición a la cera perdida tiene algunas limitaciones. Por lo general, es más costoso que otras estrategias de casting, especialmente para producciones de tiradas cortas. El proceso será difícil debido a los muchos pasos involucrados, lo que deja un gran margen de error. Además, hay limitaciones de medición y peso para las piezas sólidas, y el valor por componente aumenta que para la fundición en arena en un grado único. Hay que pensar en las limitaciones de los materiales, aunque no parezcan ser vitales.

¿En qué se diferencia el fundición a la cera perdida de otros métodos?

Hay importantesDiferencias entre fundición a la cera perdida, fundición en arena y fundición a presión. Estas diferencias se reflejan principalmente en el proceso de fundición, las características de fundición, los campos aplicables, etc. Aquí hay una tabla comparativa sobre la fundición a la cera perdida, la fundición en arena y la fundición a presión:

| Método de fundición | Fundición a la cera perdida | Fundición en arena | El casting |

|---|---|---|---|

| Material del modelo | Materiales fusibles (por ejemplo, cera, plástico) | arena | Moldes metálicos |

| Fabricación de carcasas/moldes | Recubierto con material refractario para formar una cáscara, el modelo prototipo se funde y se descarga | La arena se utiliza para compactar y formar un molde | Moldes metálicos de precisión |

| Tamaño y forma de fundición | Es adecuado para piezas de fundición pequeñas y medianas, con formas complejas y alta precisión | Se pueden producir piezas fundidas de varios tamaños y formas | Por lo general, se limita a piezas pequeñas y medianas con formas complejas |

| Superficie | Alto, hasta Ra25-6,3 μm | Es posible que se requiera un procesamiento adicional inferior | Alto, el valor Ra de rugosidad de la superficie es de 0,8 ~ 3,2 μm |

| Precisión dimensional | Alto, generalmente hasta 5 ~ 7 grados | Bajar | El alto nivel de tolerancia dimensional es IT10 ~ IT12 |

| Tipo de aleación | Prácticamente ilimitado, incluidos aceros aleados, aceros al carbono y aleaciones resistentes al calor | Incluyendo acero, hierro y la mayoría de las aleaciones no ferrosas | Principalmente aleaciones de aluminio, zinc, magnesio y cobre |

| Productividad | Proceso relativamente bajo y complejo | Más alto, apto para la producción en masa | Se puede realizar una producción alta, semiautomática y automatizada |

| Costes de fabricación | Por lo general, la fabricación de moldes es compleja y requiere mucho tiempo | Costos de equipos y materiales más bajos y relativamente bajos | La fabricación de moldes es costosa, pero la producción en masa reduce los costos |

| Campos de aplicación | Aeroespacial, equipos médicos, instrumentos de precisión, etc. | Automoción, construcción, maquinaria y una amplia gama de campos | Automoción, instrumentación, electrónica, defensa, etc |

¿Cuáles son los pasos en el proceso de fundición a la cera perdida?

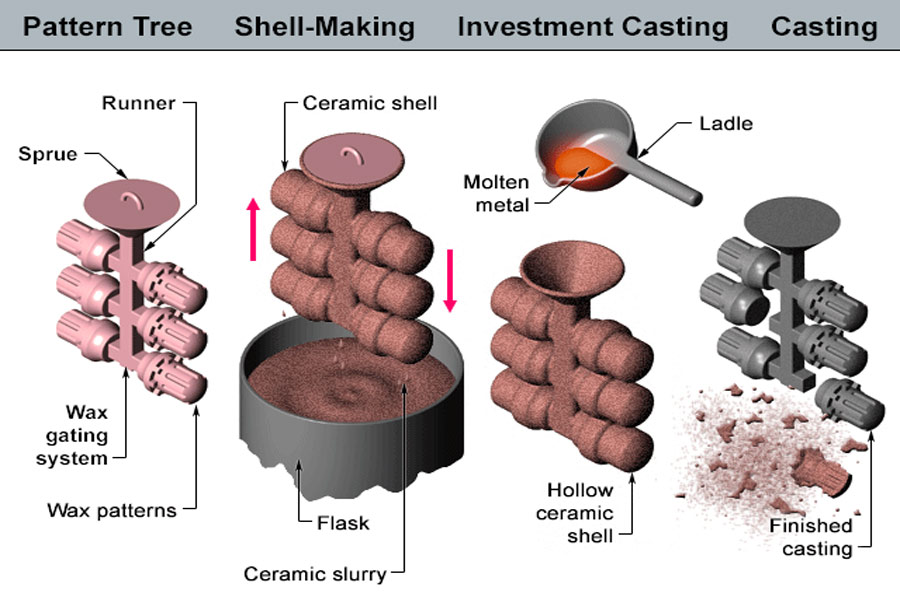

ElProceso de fundición a la cera perdidaes conocido por su alta precisión, alta complejidad y buena calidad de superficie, y es particularmente adecuado para producir piezas metálicas pequeñas y complejas. Sin embargo, el proceso también es relativamente complejo y costoso, por lo que generalmente se usa en aplicaciones que tienen requisitos estrictos sobre la calidad de la fundición. A continuación, nos centramos en aprender y comprender el proceso de fundición a la cera perdida, que incluye principalmente los siguientes pasos:

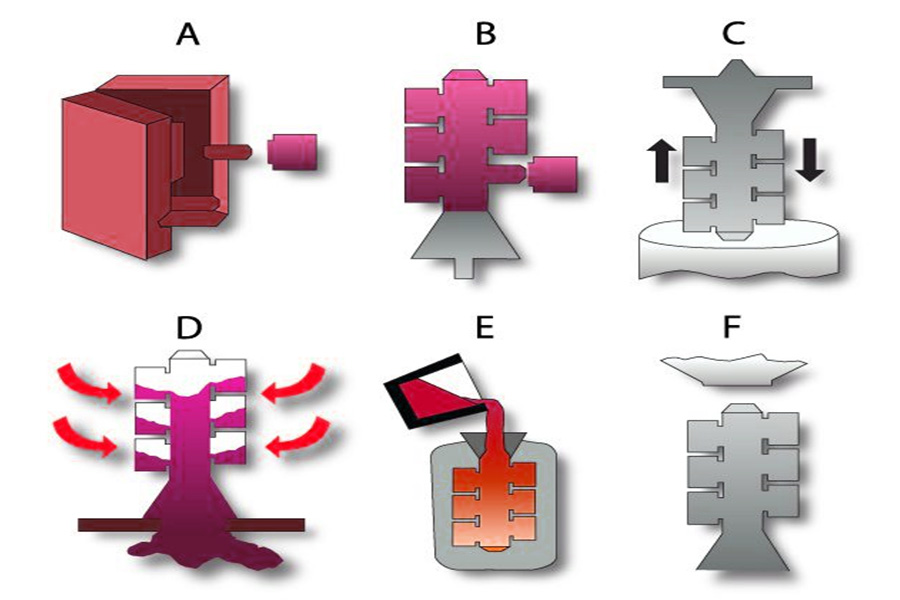

- Confección de patrones de cera:Utilice materiales de cera específicos para crear un patrón de cera consistente con la forma de la fundición requeridamoldeo por inyección, prensado u otros métodos de moldeo. La precisión dimensional y el acabado superficial del patrón de cera tienen un impacto directo en la calidad de la fundición final.

- Montaje y colocación de árboles:Múltiples moldes de cerase combinan en una estructura similar a un árbol (llamada árbol de cera) para mejorar la eficiencia de la producción. A continuación, el árbol de cera se sumerge en una lechada refractaria para crear una capa fina y refractaria. Es posible que sea necesario repetir este proceso varias veces para crear un recinto resistente al fuego de suficiente grosor.

- Lijado y endurecimiento:Mientras el recubrimiento refractario aún está húmedo, espolvoree arena refractaria fina para aumentar la resistencia de la carcasa. Luego, deje que el recubrimiento se seque y se endurezca. Es posible que también sea necesario repetir este proceso varias veces hasta que la cáscara alcance el grosor y la resistencia deseados.

- Desparafinado:Un árbol de cera con una capa exterior refractaria se calienta para que el patrón de cera se derrita y fluya fuera de la capa exterior. Este proceso generalmente se realiza en una sala de vapor o en un baño de agua caliente para garantizar que la cera se derrita y drene por completo.

- Despido:La carcasa refractaria desparafinada se cuece a altas temperaturas para solidificar su estructura y eliminar cualquier resto de cera o humedad. La temperatura y el tiempo de cocción dependen del tipo de material refractario y del tamaño de la fundición.

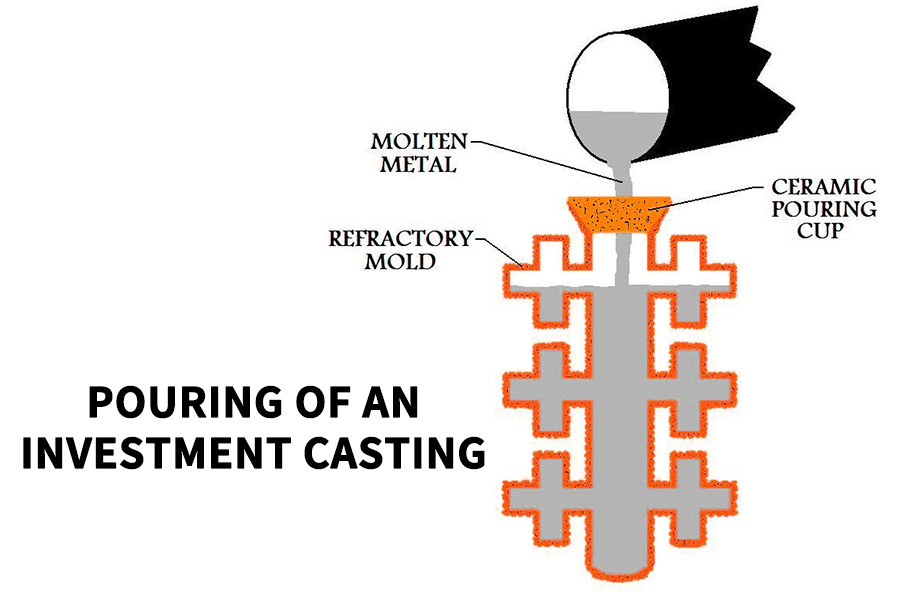

- Verter: Para metal fundido(como acero, aluminio, cobre, etc.) en la carcasa refractaria cocida. El metal se enfría y solidifica dentro del molde, formando una fundición de metal que se ajusta a la forma del patrón de cera.

- Limpieza y remoción de cáscaras:Después de que elLa fundición de metales se ha enfriado, triture o corte la carcasa refractaria y retire la pieza fundida. Este proceso requiere cuidado para evitar dañar la fundición.

- Post-procesamiento:Limpieza y acabado necesarios de laFundiciones retiradas, como la eliminación de rebabas, incrustaciones de óxido, procesamiento mecánico, tratamiento térmico, etc., para cumplir con los requisitos del producto final.

¿Qué materiales se utilizan en la fundición a la cera perdida?

Se puede utilizar una variedad de suministros en la fundición a la cera perdida, junto con numerosos metales y aleaciones que se asemejan al acero inoxidable, latón, aluminio, metal al carbono e incluso vidrio. Cada material tiene propiedades totalmente diferentes:

1. Acero inoxidable

En comparación con muchos otros materiales,El acero inoxidable destaca por su excepcional durabilidad, una cualidad que ha llevado a los diseñadores e ingenieros a recurrir cada vez más a la tecnología de fundición a la cera perdida. El acero inoxidable se utiliza en una amplia gama de aplicaciones, incluidos componentes de transmisión y varios engranajes en el campo automotriz, así como equipos de campamento y cabezas de palos de golf.

2. Acero de baja aleación

Acero de baja aleaciónocupa una posición fundamental en la industria de fabricación de maquinaria debido a su precio asequible y excelentes propiedades mecánicas. A través de procesos específicos de tratamiento térmico, los ingenieros pueden diseñar diferentes áreas de la misma pieza de trabajo para lograr un rendimiento diferenciado, por ejemplo, haciendo que una superficie sea dura y resistente a los impactos, mientras que otra superficie ofrece una excelente resistencia al desgaste.

3. Aleación de aluminio

La aleación de aluminio es la favorita en el campo de la fundición a la cera perdida, especialmente en las industrias aeroespacial, aviónica, de equipos electrónicos y militar. Con la mejora continua de la resistencia del material y la popularidad de las fundiciones de aleación de aluminio-silicio-magnesio de alta calidad, las fundiciones de aleación de aluminio ahora pueden satisfacer las necesidades de aplicaciones exigentes como los componentes del fuselaje.

4. Acero al carbono

Como material común y de bajo costo,El acero al carbono viene en varios tipos, clasificados principalmente según su contenido de carbono. A través del tratamiento térmico, la resistencia, la ductilidad y el rendimiento general del acero al carbono se pueden mejorar significativamente. Las propiedades ferromagnéticas del acero al carbono lo hacen adecuado para la fabricación de motores y electrodomésticos. El acero al carbono se ha convertido en una de las aleaciones más utilizadas en todo el mundo debido a su seguridad, durabilidad y excelente integridad estructural.

5. Súper aleación

Las superaleaciones a base de níquel y cobalto desempeñan un papel integral en la industria aeroespacial, industrias energéticas, médicas, químicas y marinas. Las aleaciones a base de níquel funcionan bien en entornos de alta temperatura, mientras que las aleaciones a base de cobalto son superiores en resistencia a la corrosión, la oxidación y el desgaste. A medida que las superaleaciones sustituyen gradualmente a la chapa, su alta rigidez, sus excelentes características de servicio y su rentabilidad son cada vez más populares.

6. Aleación de cobre

Las aleaciones a base de cobre son conocidas por su excelente resistencia a la corrosión y su baja tasa de desgaste, y se utilizan ampliamente en hélices de barcos, hélices de bombas, componentes eléctricos y componentes de tuberías. Como material versátil, las aleaciones de cobre vienen en más de 400 variedades diferentes, cada una con sus propias características.Tecnología de fundición a la cera perdidaSe puede utilizar para fabricar una variedad de piezas de aleación a base de cobre, entre las cuales el bronce y el latón son las más comunes. El cobre berilio es una de las aleaciones de cobre más fuertes, su rendimiento es comparable al acero aleado de alta resistencia y también tiene una mayor resistencia a la corrosión y una vida útil más larga.

7. Hierro fundido

El hierro fundido, especialmente el hierro gris y el hierro dúctil, es conocido por su alta precisión y precio asequible. El hierro dúctil no solo tiene alta resistencia, resistencia al calor y tenacidad, sino que su proceso de producción también es relativamente complejo, lo que resulta en costos de producción que son ligeramente más altos que el acero fundido.

¿Cuáles son las aplicaciones de la fundición a la cera perdida?

La fundición a la cera perdida desempeña un papel vital en numerosas industriasdebido a su alta flexibilidad y precisión sin igual. Estos son algunos ejemplos de áreas de aplicación particularmente destacadas:

| Aplicación | Funciones |

|---|---|

| Aeroespacial | Álabes de turbinas, piezas de aviones que quieren resistir temperaturas excesivas |

| Era de la Energía | Piezas para herramientas de tecnología energética |

| Arma de fuego | Componentes con geometría avanzada |

| Automotor | Piezas con temperaturas excesivas |

| Ejército | Numerosas piezas para funciones navales |

| Negocio | Numerosas funciones comerciales |

| Servicio de Comidas | Numerosas piezas para herramientas de servicio de comidas |

| Gasolina y petróleo | Piezas para el negocio de la gasolina y el petróleo |

| Poder | Piezas para el negocio de la vitalidad |

| Médico | Dispositivos quirúrgicos, dispositivos implantables |

Encuentre una empresa de fundición a la cera perdida

Para aquellos que buscanutilizar la fundición a la cera perdida en sus proyectos, elegir el socio adecuado es crucial. Ya sea que necesite fundición a la cera perdida de aluminio, acero inoxidable o titanio, es importante elegir una empresa que satisfaga sus necesidades específicas.

En LS somos uno de los principales proveedores deServicios de fundición a la cera perdida. Con años de experiencia en la industria y equipos de fabricación de última generación, tenemos el conocimiento, las habilidades y las herramientas para entregar piezas y productos resistentes de calidad para los usos industriales más críticos. Para obtener más información sobre las diferencias entre la fundición a la cera perdida y la fundición a presión o sobre nuestros servicios y capacidades,Póngase en contacto con nosotros hoy mismo.

Preguntas frecuentes

1. ¿Qué es la fundición a la cera perdida?

Fundición a la cera perdida, también conocida como fundición de precisión o fundición a la cera perdida, es un proceso de fundición avanzado. Funciona mediante el uso de un material fusible (como cera o plástico) para crear un modelo fusible preciso y, a continuación, recubre el modelo con múltiples capas de pintura refractaria que se seca y endurece para formar una carcasa integral. A continuación, el molde se calienta para que el patrón de cera del interior se derrita y se drene, dejando un molde refractario hueco. Finalmente, se vierte metal líquido en la carcasa del molde y, después de enfriar y solidificar, se puede obtener una fundición con la misma forma que el modelo de cera.

2. ¿Cuál es la importancia de la fundición a la cera perdida?

ElImportancia de la fundición a la cera perdidase refleja principalmente en el hecho de que la fundición a la cera perdida puede producir piezas fundidas con una precisión dimensional y una calidad superficial muy altas, lo cual es crucial para las industrias que requieren piezas de alta precisión, como la aeroespacial y la fabricación de automóviles. Esta tecnología es adecuada para una variedad de materiales de metal fundido y, debido a la flexibilidad del proceso de fabricación de patrones de cera, muestra una gran capacidad de personalización y se puede aplicar a la fabricación de estructuras complejas, productos de gran tamaño y paredes delgadas. Aunque el proceso de fundición a la cera perdida es relativamente complejo, una vez que se fabrica el molde, se puede copiar rápidamente una gran cantidad de piezas fundidas de alta calidad, mejorando así la eficiencia de la producción.La fundición a la cera perdida puede reducir significativamente el volumen de procesamientode la superficie de formación del producto y la superficie de contacto, lo que ahorra tiempo de procesamiento y consumo de material de la herramienta de corte.

3. ¿Cuáles son las diferencias entre la fundición ordinaria y la fundición a la cera perdida?

La fundición convencional (como la fundición en arena) y la fundición a la cera perdida difieren significativamenteDe varias maneras: la fundición en arena utiliza arena y un aglutinante para crear el molde, mientras que la fundición a la cera utiliza un material fusible como la cera para crear el patrón. La fundición en arena consiste en verter metal fundido en un molde de arena y luego sacar la fundición después de que el metal se enfríe y solidifique; Mientras que la fundición a la cera perdida consiste en cubrir primero la superficie del molde de cera con material refractario para formar una carcasa de molde, luego derretir el molde de cera y descargarlo, y finalmente llenarlo de arena y verterlo. Consigue el casting. La precisión dimensional y la calidad de la superficie de las piezas fundidas a la cera perdida son generalmente más altas que las de la fundición en arena, y se pueden fundir piezas con formas más complejas y espesores de pared más delgados. La fundición en arena es de costo relativamente bajo y adecuada para la producción en masa; La fundición a la cera perdida es más cara, pero debido a su alta precisión y capacidades de personalización, se usa ampliamente en industrias que requieren piezas de alta calidad y formas complejas.

4. ¿De qué está hecho el polvo de fundición a la cera perdida?

Polvos utilizados en la fundición a la cera perdida(especialmente los polvos refractarios utilizados en la fabricación de conchas) generalmente se mezclan con una variedad de materiales inorgánicos que tienen altos puntos de fusión, buena estabilidad química y estabilidad térmica. La composición exacta puede variar dependiendo de factores como el tipo de aleación de fundición y la forma y el tamaño de la fundición. Los materiales refractarios comunes incluyen arena de sílice, arena de circón, arena de corindón, etc. Después de que estos polvos se someten a la mezcla, molienda y otros pasos del proceso, forman polvo refractario adecuado para la fundición a la cera perdida.

Resumen

La fundición a la cera perdida es un proceso de fundición avanzadocon una larga historia y una amplia gama de aplicaciones. Puede producir piezas fundidas con alta precisión dimensional y buena calidad de superficie a través de la fabricación precisa de moldes de inversión, recubrimiento refractario multicapa y horneado a alta temperatura. Al mismo tiempo, la fundición a la cera perdida es adecuada para varios materiales de aleación y tiene las características de alta flexibilidad de producción y gran adaptabilidad. En la fabricación industrial futura, la fundición a la cera perdida seguirá desempeñando un papel importante en el suministro de productos de fundición de alta calidad para diferentes industrias.

Renuncia

El contenido de esta página es solo para referencia.LSno hace ninguna declaración o garantía expresa o implícita en cuanto a la exactitud, integridad o validez de la información. No se deben inferir parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad del material y tipo o mano de obra en cuanto a lo que un proveedor o fabricante externo entregará a través de la Red Longsheng. Es responsabilidad del compradorSolicitar un presupuesto de piezaspara determinar los requisitos específicos de dichas piezas.Por favorcontáctenosPara más informaciónInfDe hecho, la mayoría de las personas que se.

Equipo LS

LS es una empresa líder en la industriaEspecializada en soluciones de fabricación a medida. Con más de 20 años de experiencia sirviendo a más de 5,000 clientes, nos enfocamos en alta precisiónMecanizado CNC,Fabricación de chapa metálica,Impresión 3D,moldeo por inyección,estampado de metales,y otros servicios de fabricación de ventanilla única.

Nuestra fábrica está equipada con más de 100 centros de mecanizado avanzados de 5 ejes y cuenta con la certificación ISO 9001:2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países de todo el mundo. Ya sea que se trate de producción de bajo volumen o personalización a gran escala, podemos satisfacer sus necesidades con entregas en tan solo 24 horas. ElegirTecnología LSsignifica elegir eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web:www.lsrpf.com