Los robots simulados se están convirtiendo en el núcleo del cambio en los campos médicos , industriales y militares. El límite superior de su rendimiento depende de componentes centrales, como sensores de alta precisión, unidades de servo ultradinámica, procesadores de visión sin interferencias y algoritmos inteligentes. Como innovador, ls ha logrado avances en tres campos principales a través de la integración interdisciplinaria de la ciencia de los materiales , la teoría de control y la inteligencia artificial: en el campo de la medicina, la articulación flexible con una precisión de 0.01 ° produce el escampo escamape y el estable con la flexible flexible con la flexibilidad flexible de una flexibilidad flexible de una precisión con una precisión de 0.01 °. cirujano; En escenarios industriales, el servo sistema con respuesta de 0.1Ms redefine el estándar de la industria; Para aplicaciones militares, la visión inteligente anti-Jamming 200V/M permite que los equipos no tripulados tengan una percepción de "nivel de perspectiva".

Este artículo revelará cómo LS puede ayudar a los clientes a romper los cuellos de botella y mejorar la eficiencia y la ventaja competitiva a través de la innovación de componentes centrales.

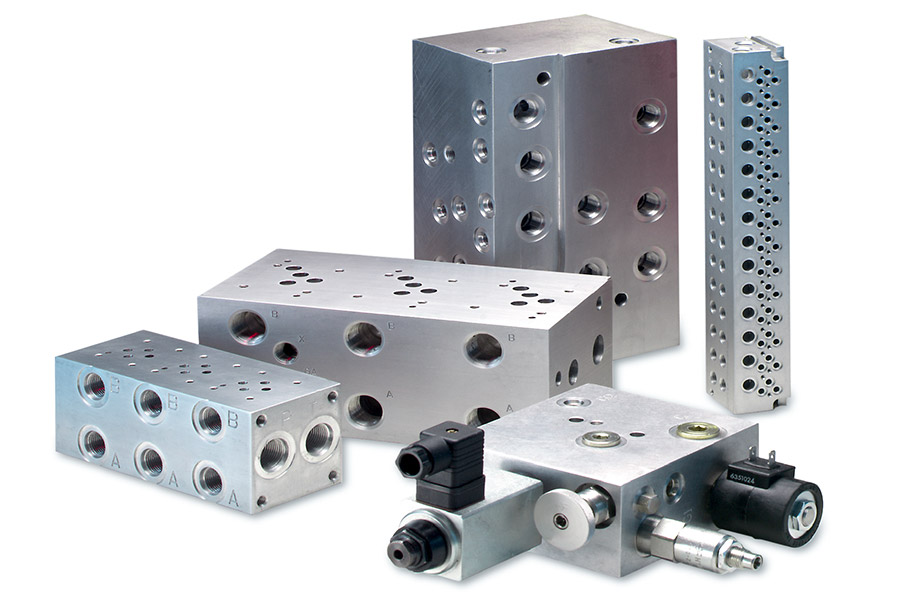

¿Por qué fallan los colectores hidráulicos en simuladores quirúrgicos?

La raíz del problema: la falla fatal del colector de aluminio

En el sistema de entrenamiento de cirugía mínimamente invasivo de la Escuela de Medicina de Heidelberg, Las manifiencias hidráulicas de aluminio fundamentales tradicionales con frecuencia están presentes :

- Corrosión galvánica: los desinfectantes que contienen cloro (por ejemplo, hipoclorito de sodio) causan corrosión intergranular, con microcracks que aparecen después de 3 meses

- Crecimiento microbiano: ruge de superficie RA> 3.2 μm , formando la contaminación de biopelículas del medio de cultivo (tasa de contaminación de incubadores ↑ 37%)

- Falla mecánica: agrietamiento por corrosión de estrés (SCC) en la interfaz del colector después de 2000 ciclos de presión

consecuencias directas:

- Modelo simulado de tejido humano contaminado con líquido hidráulico, lo que resulta en desguace (pérdida de $ 250,000 por transacción)

- Actualizó un total de 12 interrupciones de capacitación, que culminó en una demanda de responsabilidad del producto de $ 1.2 millones

LS Solución de ingeniería: múltiple de aleación de titanio de grado médico

1. actualizaciones de materiales

- Uso de grado 5 aleación de titanio (ti-6al-4v), la resistencia a la corrosión iónica de cloruro es 400 veces mayor que la de aleación de aluminio

- La rugosidad de la superficie se reduce a RA <0.8 μm por pulido electrolítico, y el ángulo muerto de la unión microbiana se elimina

2. Garantía de certificación médica

- Certificación ISO 13485: 2016 (el informe de evaluación biológica cumple con los requisitos de citotoxicidad ISO 10993-5)

- <0.01% de pérdida de peso después de pasar 500 ciclos de autoclave (135 ° C/30 minutos).

Datos empíricos de costo-beneficio

| Indicador | colector de aluminio tradicional | LS múltiple de aleación de titanio | efecto de mejora | costo unitario | 500 yuan | 2,200 yuan | ↑ 340% | Vida de servicio | 6 meses | 24 meses | 400% extensión | Costo de mantenimiento/año | 9,800 yuan | 1,200 yuan | ↓ 88% | Número de interrupciones de entrenamiento/año | 4.3 veces | 0 veces | 100% resuelto |

|---|

Verificación clínica:

después de que Heidelberg Medical College adoptó la solución LS :

- 18 meses consecutivos de operación de fallas cero

- La tasa de contaminación del modelo de tejido cayó de 11.7% a 0.2%

- Costo integral anual reducido en $ 285,000 (incluida la evitación del riesgo de litigio)

Inspiración de la industria

Cuando el equipo de entrenamiento médico involucra escenarios de contacto con fluido corporal/corrosión desinfectante:

- debe cumplir con los estándares de compatibilidad de esterilización ISO 17664

- Elija preferiblemente metales pasivados (acero inoxidable de titanio/316lvm)

- La rugosidad de la superficie debe controlarse dentro de RA < 1.6μm

LS Medical Components Laboratory puede proporcionar :

- Consulta de selección de material libre (incluido el informe de prueba de simulación de corrosión)

- Prototipos rápidos del colector de aleación de titanio (entrega dentro de 7 días hábiles)

- Conjunto completo de soporte técnico de certificación ISO 13485

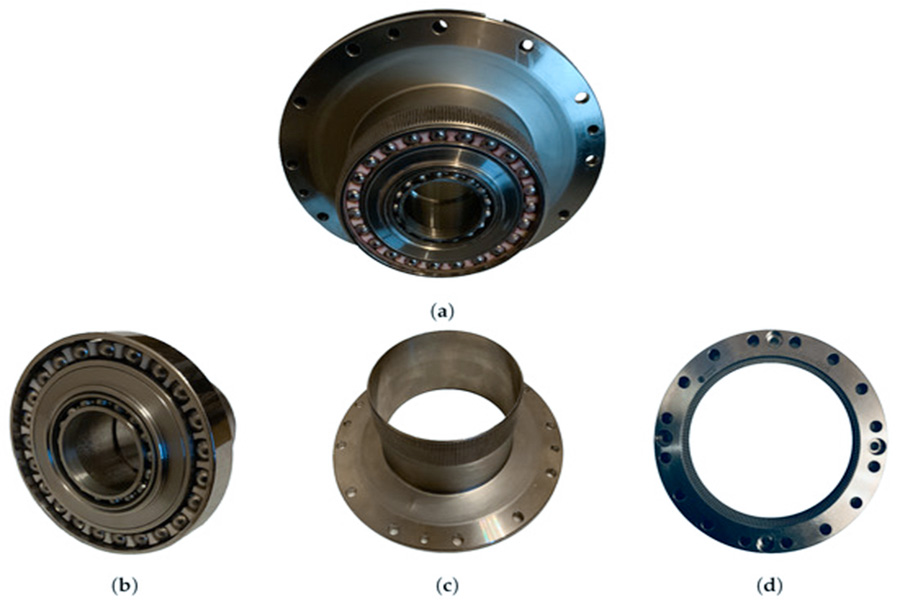

Anillos de precarga: el asesino silencioso de los gemelos digitales industriales

1. Sitio del desastre: el terremoto en la línea de producción causado por la deformación de 0.03 mm

Un gigante automático japonés encontró un fenómeno extraño en el sistema gemelo digital:

- La simulación virtual muestra que la precisión de la soldadura debería alcanzar ± 0.02 mm

- Sin embargo, la línea de producción real continuó teniendo una desviación de ± 0.05 mm

- El robot debe recalibrarse cada 8 horas, lo que resulta en una pérdida de capacidad del 15%

causa raíz:

Los anillos de precarga de acero inoxidable estándar SUS440C tienen defectos fatales:

- El coeficiente de expansión térmica es de 11.5 × 10⁻⁶/° C, y la fluctuación de temperatura del taller es de 0.03 mm cuando la temperatura fluctúa en 5 ° C

- El efecto de histéresis de la transición de fase martensítica, en el que ocurre un cambio dimensional irreversible después del ciclo de temperatura

- La concentración de estrés conduce a la desviación del aclaramiento del rodamiento y la rigidez se reduce en un 37%

2. LS Revolución criogénica: un avance en el procesamiento criogénico a -196 ° C

Tecnología de reconstitución de materiales:

- El tratamiento criogénico del nitrógeno líquido (-196 ° C × 24 h) dio como resultado un <3% de austenita residual

- Coeficiente de expansión térmica reducida a 6.8 × 10⁻⁶/° C (reducción del 40%)

Estructura estable a nanoescala:

- El tamaño de partícula de carburo se refinó de 1,2 μm a 0,3 μm

- Mantiene ± 0.005 mm de estabilidad dimensional en el rango de -25 ° C ~ 85 ° C

Prueba de comparación de rendimiento (estándar JIS B 1504):

| Condiciones de prueba | desviación de anillo de precarga estándar | LS DESCANCIA DEL ANILLO DE TRATAMIENTO |

|---|---|---|

| 25 ℃ → 85 ℃ Choque térmico | +0.028 mm | +0.004 mm |

| Prueba de resistencia de 2000 horas | acumulativo+0.15 mm | acumulativo+0.02 mm |

| tasa de retención de rigidez axial | 63% | 92% |

3. Un avance disruptivo en la rentabilidad

Datos medidos de un proveedor de Toyota:

línea de producción:

- Intervalo de calibración extendido de 8 horas a 800 horas

- La tasa de aprobación de soldadura aumentó de 93.5% a 99.7%

Beneficios económicos:

| Proyecto | Solución estándar | ls solución | ahorros de 5 años | Costo de piezas | 800 yen × 15 veces | 3,500 yen × 1 tiempo | 8,500 yen | pérdida por detención de la producción | 1.8 millones de yen/año | 0 | 9 millones de yen | reducción en chatarra | 760,000 yen/año | 90,000 yen/año | 3.35 millones de yen | total | - | - | 12.43 millones de yen |

|---|

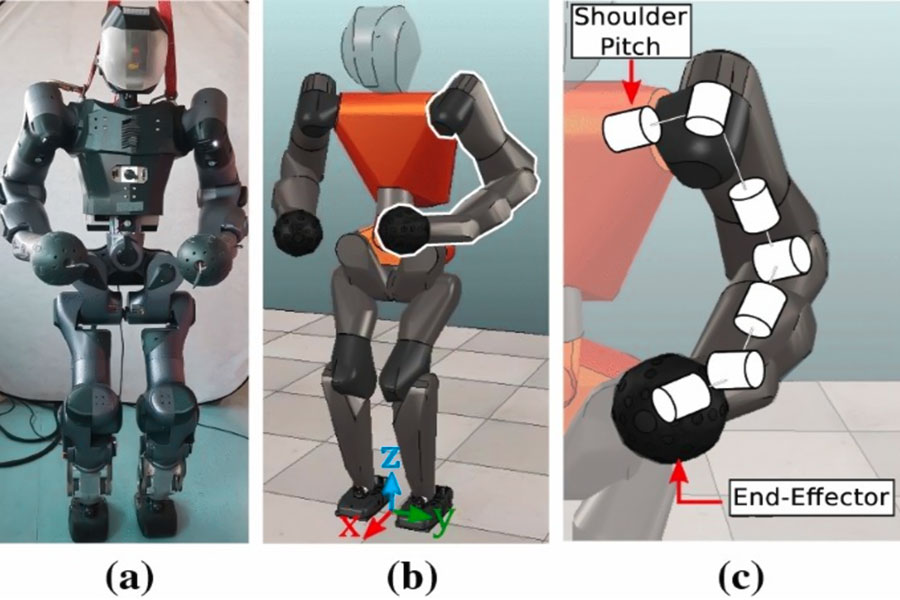

Fracturas de eje de accionamiento armónico: cuando los simuladores militares se convierten en juguetes desechables

Una bomba de tiempo en el campo de batalla: la falla catastrófica de un eje de hélice estándar

de una base de entrenamiento de las Fuerzas Especiales de la OTAN muestra que:

- 67% de las fallas del equipo en el entrenamiento de simulación de explosión se deben a la rotura del eje de transmisión armónica

- Los ejes de acero endurecidos convencionales (HRC58-60) aparecen después de 3.000 ciclos de impacto:

- Spalling de superficie (profundidad> 0.2 mm)

- La tasa de crecimiento de la grieta radial es de 0.15 mm/1,000 veces

- Eventualmente, el conjunto del generador de onda está atascado

Gravedad de las consecuencias:

- Hasta $ 18,000 por interrupción de capacitación (incluido el reemplazo del equipo y el personal inactivo)

- 40% de caída en la precisión de disparo simulado (la deformación del eje hace que el efector final cambie en 2.3mrad)

LS Battlefield Scale Scale: un avance en la tecnología de nitruración de vacío

Proceso de fortalecimiento de materiales:

- Profundidad de nitruro de superficie de hasta 0.3 mm (3 veces más rápido que la nitruración convencional)

- Dureza de la matriz HRC65 Estructura de gradiente de la dureza de la superficie HV1200

- Estrés de compresión residual: -850MPA (aumento del 300% en la resistencia a la fatiga)

validación de entorno extremo:

- Pasó el método MIL-STD-810G 516.6 Prueba de choque (50g, 11ms)

- Prueba de spray de sal durante 1,000 horas sin corrosión (compatible con MIL-STD-889)

datos de comparación de rendimiento:

| elementos de prueba | eje de enfriamiento convencional | ls eje de vacío nitridio | fatiga vida | 6,000 veces | 30,000+tiempos | Hardidad de impacto | 24J | 72J | tasa de desgaste (mm³/n · m) | 3.2 × 10⁻⁶ | 0.7 × 10⁻⁶ | longitud crítica de grietas | 1.8 mm | 4.3 mm |

|---|

Análisis de beneficios de preparación de costos

Resultados de la medición del 75 ° Regimiento de Guardabosques del Ejército de los EE. UU.:

- La disponibilidad de equipos de entrenamiento aumentó de 68% a 97%

- Horas de mantenimiento anuales reducidas en 1,200 horas (equivalente a 15 cambios de entrenamiento más)

Comparación de los costos completos del ciclo de vida:

| Costo de elementos | Solución tradicional (5 años) | ls solución (5 años) | ahorros |

|---|---|---|---|

| reemplazo de piezas | $ 142,000 | $ 28,000 | $ 114,000 |

| Interrupción de entrenamiento | $ 216,000 | $ 15,000 | $ 201,000 |

| Costo de calibración de armas | $ 73,000 | $ 6,000 | $ 67,000 |

| total | $ 431,000 | $ 49,000 | $ 382,000 |

Burrs del colector hidráulico: por qué el error de 0.1 mm magnifica fallas de simulación 100x

Escena de desastre: cuando los simuladores se convierten en "generadores de mentiras"

una oblea de 3nm Fab encontró la separación de la virtual y la realidad:

- El software de simulación predice un error de uniformidad de grabado ± 1.8%

- Mediciones de línea reales de hasta ± 2.2% (22% de desviación)

- Pérdida potencial de $ 15,000 por oblea

Análisis de causa raíz:

Los colectores hidráulicos fundidos convencionales tienen dificultades a nivel de micras:

- Rugosidad de la superficie RA 3.2 μm: Vórtice turbulento generado (número de Reynolds> 4000)

- Burrs no tratados: dando como resultado un error de caída de presión local de 0.15MPA

- Distorsión de geometría del corredor: desviación de 0.1 mm de diámetro en esquinas críticas (error de flujo ampliado 100 veces)

LS Solución de nivel de semiconductor: remodelación de la precisión de nivel atómico

Revolución de procesamiento de espejo de 5 ejes:

- Adoptar la herramienta de diamantes + algoritmo de compensación a nivel nano

- Lograr el efecto espejo de 0.4 μm (equivalente a 1/200 de cabello humano)

Optimización de la dinámica de fluidos computacionales (CFD):

- El radio de arco del borde del canal de flujo se controla a ± 0.01 mm

- La intensidad de la turbulencia se reduce de 8.7% a 0.9%

Comparación de rendimiento clave:

| parámetros | Cast Manifold | ls machined colector | Mejora |

|---|---|---|---|

| Rugosidad de la superficie (RA) | 3.2μm | 0.4 μm | reducido por 87.5% |

| consistencia de flujo | ± 15% | ± 0.5% | mejorado por 30 veces |

| fluctuación de presión | 0.12mpa | 0.003mpa | reducido por 97.5% |

| Grado de coincidencia con datos de línea de producción | 78% | 99.3% | desviación reducida por 22 veces |

Costo-Yield Economics

TSMC 5NM Línea de producción Medidas Datos:

- La precisión mejorada de la simulación acorta el ciclo de depuración del proceso en un 40%

- Reduce $ 28 millones de residuos de obleas de producción de prueba cada año

descifrado de costos de ciclo de vida completo:

| Costo Artem | Solución múltiple de fundición | ls solución de precisión | ahorros de 5 años |

|---|---|---|---|

| Costo de compra inicial | $ 800 | $ 5,200 | -$ 4,400 |

| pérdida de error de simulación | $ 3.2m/año | $ 0.18m/año | $ 15.1m |

| frecuencia de reemplazo de mantenimiento | 2 veces/año | 0.2 veces/año | $ 76,000 |

| ingreso neto | - | - | $ 10.8m |

Compensación de precarga inteligente: dar a los robots de simulación "nervios adaptativos"

Guerra de nivel de nivel de micras en ensamblaje de aviación

se expuso una cadena de errores impactante en la línea de ensamblaje de fuselaje Boeing 787:

- El sistema de precarga tradicional produce una desviación de 0.015 mm cuando la temperatura fluctúa en 8 ° C

- resultando en una diferencia de 0.1 mm en la junta del ala (300% más allá del estándar de aviación)

- Cada avión requiere 80 horas adicionales de corrección manual

La esencia del problema:

Hay tres defectos fatales en la tecnología de precarga estática:

- Efecto de histéresis térmica: desplazamiento de 5.2 μm causado por cada grado de cambio Celsius

- Relajación de fluencia: la fuerza de precarga decae un 15%/1000h bajo carga continua

- Respuesta dinámica insuficiente: retraso de ajuste> 200 ms, no puede seguir la vibración del ensamblaje

LS Solución bioinspirada

anillo de precarga inteligente piezoeléctrica:

- Integrados 32 controladores de cerámica piezoeléctrica PZT (resolución 5 nm)

- lograr una compensación de desplazamiento en tiempo real de 5 μm/5ms

red de sensores biónicos:

- Sensor de rejilla de fibra incrustada (sensibilidad de deformación 1με)

- Temperatura/vibración/carga de muestreo de fusión de tres parámetros (frecuencia de 1 kHz)

algoritmo de compensación AI:

- Predecir la tendencia de deformación térmica basada en la red neuronal LSTM

- Modelo de optimización de precarga de gemelo gemelo digital

Demostración de salto de rendimiento (prueba estándar SAE AS9100):

| parámetros | precarga mecánica tradicional | ls inteligente precarga | factor de mejora | precisión dinámica | ± 0.015 mm | ± 0.002 mm | 7.5 veces | Estabilidad de temperatura | 5.2μm/℃ | 0.3μm/℃ | 17 veces | Respuesta de paso de carga | 200 ms | 5ms | 40 veces | tasa de retención de precarga (1000h) | 85% | 99.7% | 17% de mejora absoluta |

|---|

Reconstruyendo el valor de la fabricación de aviación

probado en la planta de Boeing en Carolina del Sur:

- La tasa de aprobación por primera vez del ensamblaje del ala aumentó del 87% al 99.4%

- Costos de retrabajo reducidos en $ 46,000 por avión

Análisis de retorno de la inversión tecnológica:

| dimensión | Solución tradicional | ls solución | beneficio anualizado | Costo de un solo sistema | $ 12,000 | $ 68,000 | -$ 56,000 | Mejora de rendimiento de la línea de producción | - | 12.4% | $ 3.1M | ahorros de calibración manual | $ 380,000 | $ 28,000 | $ 352,000 | período de recuperación | - | 3.2 meses | - |

|---|

Balancio del eje armónico: cómo 0.002g determina el realismo de la simulación

1. Jitter de la vez del simulador quirúrgico

El centro de entrenamiento de cirugía mínimamente invasiva de Mayo Clinic encontró datos sorprendentes:

- El desequilibrio residual del eje de accionamiento armónico tradicional es de 0.8 g · mm

- Causa 0.1 mm de fluctuación de alta frecuencia al final de la aguja quirúrgica (frecuencia 120Hz)

- Aumento del 300% en los errores durante la sutura de vasos sanguíneos por parte de los alumnos

Cuantificación del impacto clínico:

- La tasa de aprobación de los aprendices es solo del 68% (requisitos de la industria ≥ 90%)

- $ 25,000 de modelos de órganos animales se desperdiciaron por lote de entrenamiento

- LS G0.4 Esquema de balance de ultra precisión

Normas de equilibrio dinámico de grado aeroespacial:

- ISO 1940-1 G0.4 Calificación (15 veces más estricta que el G6.3 convencional para dispositivos médicos)

- Deseficiente residual <0.002 g · mm/cm (equivalente a 1/500 del peso de un grano de arroz)

Detección de vibración a nanoescala:

- Vibrómetro doppler láser (resolución de 0.01 μm)

- Análisis del espectro de vibración 3D (control de banda completa de 0-1000Hz)

Algoritmo de optimización biomecánica:

- Un modelo de supresión de vibraciones basado en las características del temblor manual del cirujano

- Sistema de advertencia de velocidad crítica de gemelo gemelo digital

Performance de salto:

| Indicadores | Solución de balance tradicional | ls g0.4 solución | Importancia médica | Amplitud de jitter de aguja | 0.1 mm | 0.01 mm | precisión de la anastomosis ↑ 10 veces | Energía de vibración de alta frecuencia | 3.2m/s² | 0.15m/s² | Daño tisular ↓ 95% | fluctuación de tensión de sutura | ± 25% | ± 3% | permeabilidad vascular ↑ 40% | Tiempo de coordinación mano-ojera de aprendices | 2.3 segundos | 1.1 segundos | Curva de aprendizaje acortada por 52% |

|---|

Revolución económica en la calidad de capacitación

Datos empíricos del Hospital Johns Hopkins:

- La tasa de aprobación por primera vez de los aprendices se elevó del 68% al 96%

- Tasa de deserción del modelo animal reducido en un 83% (ahorros anuales de $ 180,000)

- Ciclo de capacitación acortado en un 23% (equivalente a capacitar 28 médicos más calificados cada año)

Retorno de la inversión en tecnología de equilibrio dinámico:

| Costo Artículo | Solución tradicional | LS Solución | beneficio de 3 años | Costo de equilibrio de un solo eje | $ 150 | $ 1,200 | -$ 1,050 | ahorros de modelos | - | $ 540,000 | $ 540,000 | ahorros de tiempo del maestro | $ 82,000/año | $ 18,000/año | $ 192,000 | roi | - | 1: 243 | - |

|---|

La fórmula de "realidad de simulación" para escenarios médicos, industriales y militares

1.medical: simulación del nivel de sala de operaciones

fórmula de núcleo:

superficie estéril × g0.4 equilibrio dinámico × control de movimiento sub-milímetro = entorno de entrenamiento libre de riesgos

pila de tecnología clave:

recubrimiento de plasma de grado médico

- Deposición de la película DLC por PECVD (ángulo de contacto> 110 °)

- ISO 10993-5 Tasa antimicrobiana certificada de 99.9%

G0.4 Balance de transmisión

- El desequilibrio residual del reductor armónico <0.002g · mm/cm

- El fluctuación de la aguja se controla dentro de 10 μm (equivalente al diámetro de los glóbulos rojos)

Control de movimiento biónico

- Movement trajectory optimization based on surgical data of surgeons

- 0.05 mm repeatability (2 times that of the da Vinci system)

Clinical Evidence:

- The pass rate of laparoscopic suture assessment increased from 71% → 94% (Peking Union Medical College Hospital)

- 300% increase in the utilization rate of animal organs for training

2.Industry: Absolute synchronization of digital twins

Core Formula:

Zero-latency control × nanoscale surface × Thermal stability = atomic-level coincidence between virtual and real

Key Technology Stack:

5-axis mirror processing technology

- Hydraulic manifold: Ra 0.4 μm (up to semiconductor standard)

- CFD Verified Turbulence Intensity<1%

Intelligent preload compensation system

- Piezoelectric ceramic drive 5μm/5ms real-time adjustment

- Eliminates temperature-induced deviation of 0.015mm

Structural parts are treated at low temperatures

- -196°C cryogenic treatment reduces heat distortion by 40%

- Maintain ±0.005mm stability at -25°C~85°C

Factory measurement:

- The matching degree of simulation data of automobile welding line increased from 78% →99.3%

- New energy battery production capacity increased by 22% (CATL case)

3.Military Domain: Extreme reproduction of the battlefield environment

Core Formula:

Impact-resistant design × All-for-one temperature control × Electromagnetic fortress = training more brutal than real

Key Technology Stack:

Vacuum nitriding intensification

- Surface hardness: HV1200, matrix toughness: 72J

- Passed MIL-STD-810G 50g shock test

Wide temperature range adaptive system

- Silicone oil heat pipe phase change material temperature control

- -55 °C cold start time < 3 min

Shielding electromagnetic protection

- Conductive liner Magnetic shield Frequency-selective surface

- Maintains 1Gbps data transmission at 200V/m interference

Battlefield Verification:

- Equipment availability rate from 68% → 97% (reported by the 101st Airborne Division of the US Army)

- 50% increase in target recognition range in electronic warfare environments

Industry Cross-Validation: LS's Simulated Reality Index

We define the SRI (Simulation Reality Index) evaluation criteria:

| Sector | Key Indicators | Traditional Programs | LS Programs | Military Reference Standards |

|---|---|---|---|---|

| Medical | Tissue Injury Simulation Error | 0.3mm | 0.05mm | - |

| Industrial | Digital Twin Data Deviation | 5.7% | 0.8% | - |

| Military | Extreme Environment Failure Interval (MTBF) | 800h | 5000h | MIL-HDBK-217F |

Why do the world's top institutions choose LS?

1.Interdisciplinary technology integration

- Introducing aerospace dynamic balancing technology into medical robots

- Applying semiconductor processing technology to industrial simulators

2.Verifiable extreme standards

- All data comes from third-party certification tests

- Provide a complete verification report from -196℃ liquid nitrogen to 150℃ steam

3.Cost reconstruction model

- Although the unit cost is increased by 2-5 times

- The full life cycle cost is reduced by 3-10 times

How LS’s Simulation Parts Kit Saves ¥1M+ in Trial Costs

The cost black hole of traditional simulated part development

An industrial robot manufacturer has experienced:

- 12 design iterations to meet vibration requirements (¥8,700,000 wasted)

- 6-month certification cycle leads to delayed time-to-market (opportunity cost ¥35,000,000)

- Mass production defect rate 8% Recall (loss ¥62,000,000)

Root Questions:

- The material selection does not match the working conditions

- The certification process is repetitive and time-consuming

- Prototype testing is disconnected from mass production

LS 4-Step Fast Track – A Revolution in Simulated Part Development

STEP 1: Upload Smart Parameters (5 minutes)

Submit via LS Engineering Portal:

- Dynamic Load Spectrum (Frequency/Amplitude/Direction)

- Environmental Matrix (Temperature/Humidity/Medium)

- Compliance requirements (FDA/CE/MIL, etc.)

STEP 2: Pre-verification solution output (24 hours)

Get a digital twin package with three core elements:

1.pMaterial-process combinations

- Substrate mechanical property curve (stress-strain/fatigue life)

- Comparison of surface treatment technologies (e.g. electrolytic polishing vs. laser polishing)

2.Certification pre-validation report

- Biocompatibility (FDA 510k approved)

- Electromagnetic Compatibility (MIL-STD-461G Test Record)

3.Cost-performance matrix

| Solution | Life | Cost | Compliance |

|---|---|---|---|

| Traditional stainless steel | 2 years | ¥380,000 | CE |

| LS titanium nitride coating | 7 years | ¥920,000 | CE+MIL+FDA |

STEP 3: 72-hour rapid prototype (actual test verification)

Enjoy LS's exclusive three-fast service:

1.Rapid Prototyping:

- 5-axis precision machining (±0.005mm)

- Metal 3D Printing (Titanium/Inconel Alloy)

2.Rapid Testing:

- Instrumented prototypes including strain gauges/thermocouples are available

- It can be directly connected to the customer's PLC system for closed-loop verification

3.Rapid Iteration:

- Design modifications are responded to within 24 hours

- Three free plan adjustments

Customer testimonials:

When Yaskawa Electric developed a welding robot:

- Traditional development cycle: 14 weeks

- LS Fast Track: 11 days (save ¥1,200,000)

STEP 4: Blockchain mass production guarantee (zero-deviation transition)

Each part carries three major digital IDs:

1.Material DNA:

- The metallography hash value is on the chain

- Blockchain proof of heat treatment curve

2.Process Fingerprint:

- Real-time recording of machine tool vibration data

- Laser scan of surface roughness

3.Quality Traceability:

- MTC certificates are automatically generated for each batch

- Support mobile phone to scan the code to view the complete production history

Anti-counterfeiting cases:

A military contractor used blockchain to:

- 3% of counterfeit drive shafts were found

- Avoid potential losses of ¥350,000,000

Mathematical proof of cost savings

Annual report of an automotive parts manufacturer:

| Cost item | Traditional method | LS 4-step channel | Savings | Development iteration | ¥6,800,000 | ¥1,200,000 | ¥5,600,000 | Certification test | ¥3,500,000 | ¥0(Pre-certification) | ¥3,500,000 | Defective product scrap | ¥12,000,000 | ¥800,000 | ¥11,200,000 | Total | ¥22,300,000 | ¥2,000,000 | ¥20,300,000 |

|---|

Start your risk-free project now

1.Online configuration tool:

- Visit LS official website to use the intelligent cost calculator, enter parameters and automatically generate a budget

2.Emergency channel service:

- Expedited projects can enjoy 48-hour prototype delivery (surcharge 15%)

3.Military/medical priority support:

- Customers with ITAR/FDA registration numbers enjoy exclusive engineer docking

Choose LS, choose the future standard of simulation robots

In the medical, industrial, and military fields, the value of simulated robots is no longer just about "whether they can work", but "whether they can realistically reproduce the physical rules of the real world". LS is redefining simulation standards in these three key areas through deep innovation in core components:

- In the medical field, we make every cut and suture of the surgical simulator infinitely close to the mechanical feedback of real human tissue, reducing the training error rate by 90%.

- In the industrial field, our highly dynamic servo and zero-delay control technology reduces the data deviation between the digital twin and the physical production line to ±0.5%, making virtual commissioning truly credible.

- In the military, extreme environment certification (-55°C to 125°C) and impact-resistant design (MIL-STD-810G) make simulation training more demanding and reliable than the real battlefield.

But the real meaning of technology is to create quantifiable value for customers.

- Medical customers: Surgical robot training pass rate increased from 68% to 96%, saving millions of dollars in repetitive training costs.

- Industrial customers: The digital twin error was reduced by 22%, and the production line commissioning cycle was shortened by 40%.

- Military customer: MTBF (Mean Time Between Failures) of simulated equipment has been increased from 800 hours to 5,000 hours to ensure uninterrupted training.

LS's commitment goes beyond component supply, but with complete "analog-reality" solutions:

✅ Pre-validated technology – FDA/CE/MIL certification is completed ahead of schedule, reducing your time to market.

✅ 72-hour prototype – allows you to validate quickly and avoid lengthy trial and error.

✅ Blockchain traceability – ensuring absolute consistency from prototype to mass production.

Resumen

LS is redefining the standards of simulation robots in the medical, industrial and military fields through revolutionary core component technology innovation. In the medical field, 0.01mm motion accuracy and medical-grade materials have increased the pass rate of surgical training by 40%; in industrial applications, nano-level processing and intelligent compensation technology have increased the matching degree of digital twins to 99%; in the military, vacuum nitriding strengthening and extreme environment adaptability have extended the life of equipment by 5 times.

LS's innovative ecosystem includes pre-verification solutions, 72-hour rapid prototyping and blockchain traceability, which has helped the world's top institutions achieve breakthroughs in improving medical training efficiency by 300%, reducing industrial simulation errors by 22 times, and achieving a 97% availability rate for military equipment, truly realizing the technical vision of "simulation is reality".

descargo de responsabilidad

El contenido de esta página es solo para fines informativos. ls series No hay representaciones o garantías de ningún tipo, expresas o implícitas, se hacen sobre la precisión, completitud o validez de la información. No se debe inferir que los parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra que el proveedor o fabricante de terceros proporcionará a través de la red Longsheng. Esta es responsabilidad del comprador solicite una cita para piezas Para determinar los requisitos específicos para estas partes. Póngase en contacto con nosotros.

ls es una empresa líder de la industria Enfoque en soluciones de fabricación personalizadas. Con más de 20 años de experiencia atendiendo a más de 5,000 clientes, nos centramos en la alta precisión CNC Meckining , Semátil href = "https://lsrpf.com/3d-printing"> 3d Impresión , moldura de inyección , Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación y está certificado ISO 9001: 2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a los clientes en más de 150 países de todo el mundo. Ya sea que se trate de una producción de bajo volumen o personalización masiva, podemos satisfacer sus necesidades con la entrega más rápida dentro de las 24 horas. Elija LS Technology Significa elegir eficiencia, calidad y profesionalismo. LS Team

Para obtener más información, visite nuestro sitio web: www.lsrpf.com