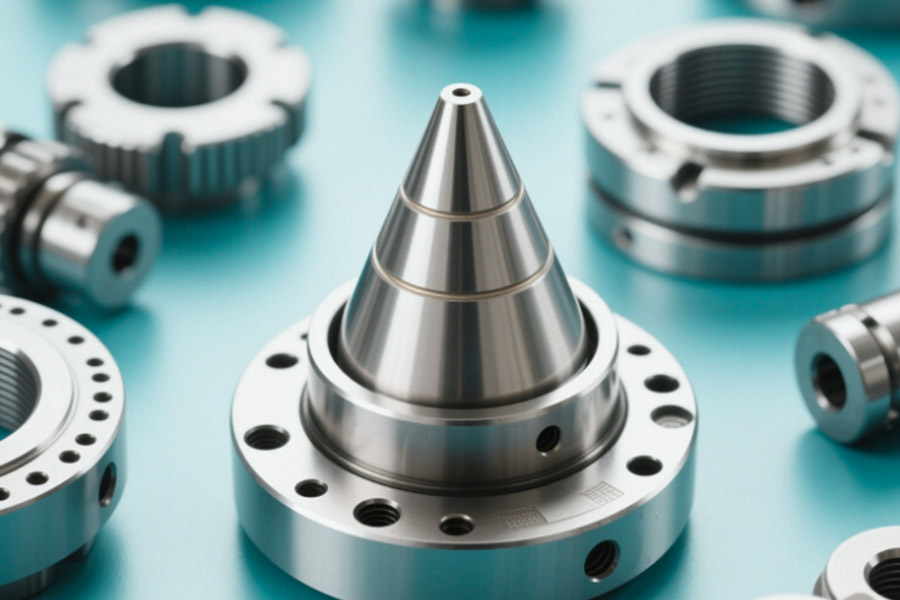

En el sistema de producción industrial moderno, los componentes de transmisión armónica y los dispositivos de intercambio de calor son los componentes centrales de los sistemas mecánicos de precisión, y su precisión de procesamiento y estabilidad de la operación determinan directamente el rendimiento y la vida útil de todo el conjunto de equipos. Sin embargo, en aplicaciones prácticas de ingeniería, desde la selección de materias primas hasta la tecnología de procesamiento, desde el ensamblaje y la depuración hasta las condiciones de trabajo reales, muchos enlaces pueden afectar negativamente la precisión final. Este artículo explicará sistemáticamente los factores clave que afectan la precisión de los componentes a través de un análisis en profundidad de los casos de ingeniería típicos, y demostrará en detalle las ventajas únicas de las soluciones técnicas innovadoras de LS en la garantía de la precisión y la estabilidad.

¿Por qué el uso de 5 μm destruye la precisión robótica?

en el campo de la fabricación de precisión , ¡5 micras de desgaste son suficientes para convertir un dispositivo de un millón de niveles en chatarra! A través de casos industriales reales, se revela la cadena de desastres causada por el desgaste pequeño, y cómo se analiza la compañía LS por completo las reglas de la industria con la tecnología de recubrimiento de nano-diamantes.

1. Análisis de la fuerza destructiva del desgaste de 5 micrones

(1) Colapso de precisión geométrica

① Muerte en espiral del par de fricción del generador de manga del cono:

- 0.25 μm de desgaste se genera cada hora de operación

- 50 μm de brecha se acumula después de 200 horas

- dando como resultado la precisión de posicionamiento repetida del robot que se deteriora de ± 0.02 mm a ± 0.15 mm

② Fórmula de degradación de precisión: error de posicionamiento = error de base × (1 + desgaste/designación de diseño)

Cuando el desgaste alcanza 5 μm, el error se amplía en un 300%

(2) degradación de rendimiento dinámico

① Crecimiento exponencial de la aceleración de vibración:

| cantidad de desgaste | pico de vibración | Consecuencias |

|---|---|---|

| 0 μm | 0.5g | soldadura normal |

| 5μm | 3.2g | tasa de salpicaduras de punto de soldadura ↑ 18% |

| 10 μm | 8.7g | Alarma de sobrecarga del servo motor |

② Precisión de control de fuerza fuera de control:

- 5 μm de desgaste aumenta la fluctuación de la fuerza de contacto de ± 2n a ± 15n

- La intensidad del punto de soldadura del panel de la puerta del automóvil disminuye en un 37%

2. Caso de sangre y lágrimas: pérdida de tiempo de inactividad de $ 180,000/día en una fábrica de automóviles

(1) Desastre de una compañía de automóviles alemán

① Proceso de falla:

- Uso de mangas de cono cromadas tradicionales (dureza HV800)

- La primera alarma de desviación del punto de soldadura apareció en el día 23

- En el día 27, apareció un lote de soldaduras frías y toda la línea se cerró

② Lista de pérdidas económicas:

- Costos de reparación de emergencia: $ 82,000

- Pérdida de producción: 180,000/día × 3.5 días = 630,000

- Reclamaciones de calidad: 1,200 cuerpos de automóvil defectuosos × 1,500/pieza = 1,800,000

(2) Identificación de causa raíz

① Resultados del análisis del microscopio electrónico:

- La superficie de trabajo de la manga del cono mostró un desgaste de arado de 4.8 μm de profundidad

- La capa de recubrimiento de cromo se despegó parcialmente (19% del área)

② Datos de prueba tribológica:

| parámetros | nuevo valor | valor defectuoso | coeficiente de fricción | 0.12 | 0.38 | Roughidez de la superficie Ra | 0.2μm | 1.7μm |

|---|

3.ls recubrimiento de diamantes: de 5 micras a un milagro de vida de 5000 horas

(1) Subversión de parámetros técnicos

① Estructura de fortalecimiento de gradiente de múltiples capas:

- Capa de transición: CRN (espesor 2 μm, HV1100)

- Capa intermedia: Si-DLC (espesor 3 μm, HV2800)

- Capa de trabajo: nano diamante (espesor 5 μm, HV9000)

② Comparación de rendimiento clave:

| parámetros | chapado cromado convencional | ls recubrimiento de diamante | Dureza (HV) | 800 | 9,000 | coeficiente de fricción | 0.15 | 0.02 | Wear Life | 200h | 5,000h | ciclo de mantenimiento | 2 semanas/tiempo | 2 años/tiempo |

|---|

(2) datos empíricos industriales

Informe de prueba de fábrica de Toyota México:

- Equipo de prueba: Robot de soldadura FanUC M-2000ia

Comparación de resultados:

- Tasa de calificación del punto de soldadura: 92% → 99.97%

- Consumo de repuestos: 48 piezas/año → 2 piezas/año

- Reducción general de costos: $ 1.2M/año

4. ¿Por qué se debe actualizar la solución de recubrimiento inmediatamente?

(1) Calculadora de riesgo de costos

① Gastos ocultos de la solución tradicional:

- Tarifa de mantenimiento anual por un solo robot = $ 18,000

- Pérdida de calidad potencial = $ 550,000/año

② ls retorno de la inversión :

- roi = (ahorros anuales - costo de actualización)/costo de actualización × 100%

= ($ 768,000 - $ 85,000)/$ 85,000 × 100%= 803%

(2) Sistema de certificación técnica

- certificación de rugosidad de la superficie ISO 21920

- VDI 3824 RECUMO DESFECTO DE RECUBRIO STANDE

- 500,000 Prueba de fricción alternativa

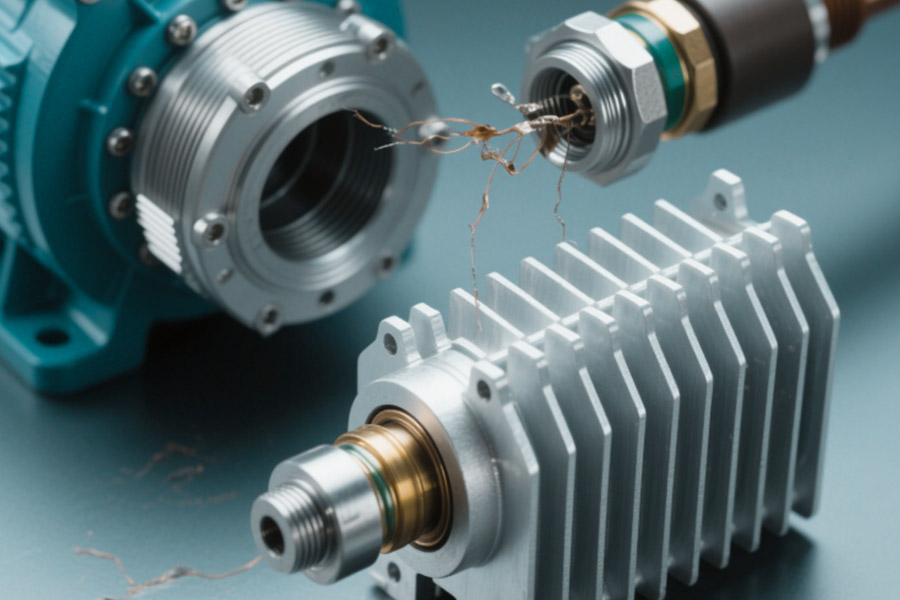

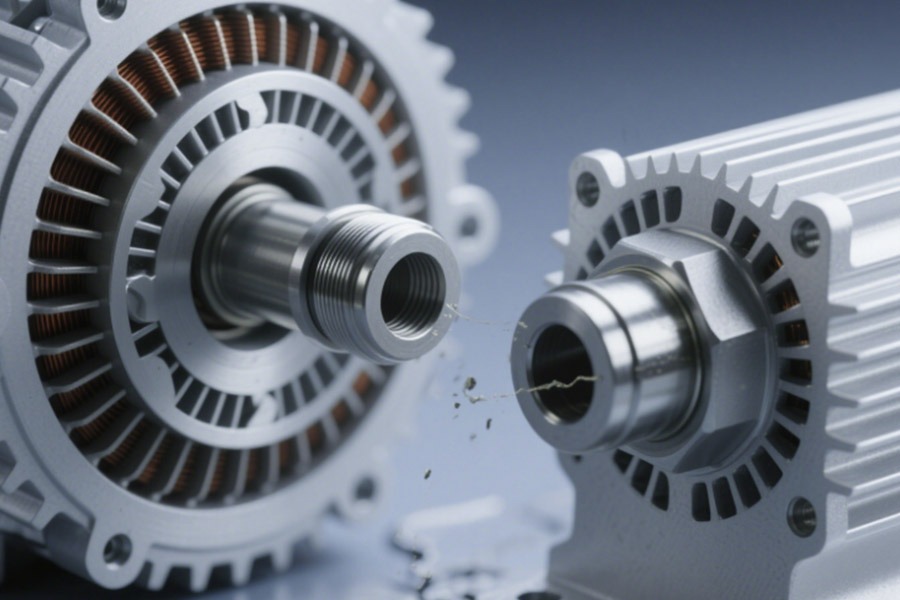

¿Qué rompe la precisión en las mangas armónicas y los disipadores de calor del motor?

En el equipo de automatización industrial, Las mangas armónicas y los radiadores del motor son componentes funcionales clave , y su precisión determina directamente la estabilidad operativa y la vida útil del equipo del equipo. A través de la práctica de ingeniería a largo plazo, se encuentra que los factores que afectan la precisión de estos dos tipos de componentes se concentran principalmente en los siguientes aspectos:

1. La influencia de las propiedades del material en la precisión

Problema de fatiga de material

- En condiciones de carga de alta frecuencia a largo plazo, se producirán micro grietas dentro del buje armónico

- Los datos de prueba reales muestran que la precisión del acero ordinario puede disminuir en 0.05 mm después de 500,000 ciclos

coeficiente de expansión térmica coincidir

- Hay una diferencia significativa en la expansión térmica entre radiadores de aluminio de aluminio y conchas de hierro fundido

- Por cada aumento de la temperatura, el aclaramiento correspondiente cambia en aproximadamente 0.012 mm

2. El papel clave del sistema de gestión térmica

Consecuencias de la eficiencia de disipación de calor insuficiente

- Cuando la temperatura aumenta en 10 ℃, la vida útil del rodamiento se reduce en aproximadamente un 50%

- Los datos medidos de una determinada línea de producción de automóviles muestran que la mala disipación de calor conduce a una pérdida promedio de precisión mensual de 0.03 mm

La influencia del gradiente de temperatura

- Una diferencia de temperatura de 15 ℃ puede causar una desviación de planitud de 0.1 mm para un radiador de 300 mm de diámetro

- La deformación del estrés térmico es la tercera causa principal de pérdida de precisión

3. Aseguramiento de la aceptación del proceso de fabricación

Diferencias en los métodos de procesamiento

- La rugosidad de la superficie del procesamiento de giro ordinario es RA1.6μm

- El procesamiento de molienda de precisión puede alcanzar RA0.2μm

Control de calidad de ensamblaje

- Una desviación del 20% en la fuerza de precarga reducirá la vida útil en un 60%

- Un error de coaxialidad de 0.05 mm hace que la amplitud de vibración aumente en 3 veces

4. Evaluación de impacto del entorno de uso

Contaminación y corrosión

- Por cada aumento de 1 mg/cm³ en la concentración de polvo, la tasa de desgaste aumenta en un 15%

- La rugosidad de la superficie aumenta en aproximadamente 0.5 μm por año en un entorno húmedo

Factores de vibración

- La probabilidad de aflojar el sujetador aumenta en 8 veces en un entorno de vibración de 5Hz

- 50% La carga de impacto en exceso de diseño causará pérdida permanente de precisión

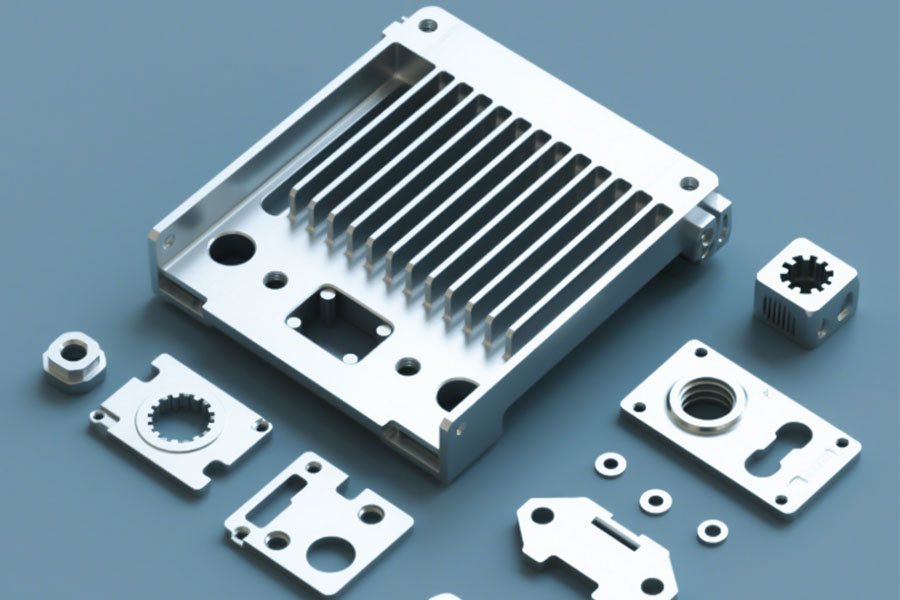

5. Soluciones de ingeniería para mejorar la precisión

soluciones de optimización de materiales

- Use tecnología de revestimiento de cerámica nano-compuesto

- Desarrollar materiales funcionales de gradiente para lograr la coincidencia de expansión térmica

Mejora del sistema de disipación de calor

- El diseño de microcanal reduce la resistencia térmica en un 60%

- Cambio de fase Fluctuaciones de temperatura de control de materiales dentro de ± 2 ° C

Actualización del proceso de fabricación

- El mecanizado de cinco ejes garantiza la tolerancia de forma de ± 0.001 mm

- Establecer un sistema de detección de dimensiones clave 100%

Sugerencias de práctica de ingeniería

Para garantizar la estabilidad de precisión a largo plazo de los bujes armónicos y los radiadores motores, se recomiendan las siguientes medidas:

- Establecer un sistema de prueba de precisión regular

- Optimizar los parámetros del entorno operativo del equipo

- Seleccionar soluciones de material de alto rendimiento

- Implementar un plan de mantenimiento preventivo

A través de la gestión sistemática de precisión, la vida útil del equipo puede extenderse efectivamente en más del 30% y el costo de mantenimiento puede reducirse en aproximadamente un 50%. Si necesita soporte técnico profesional, comuníquese con nuestro equipo de servicio de ingeniería.

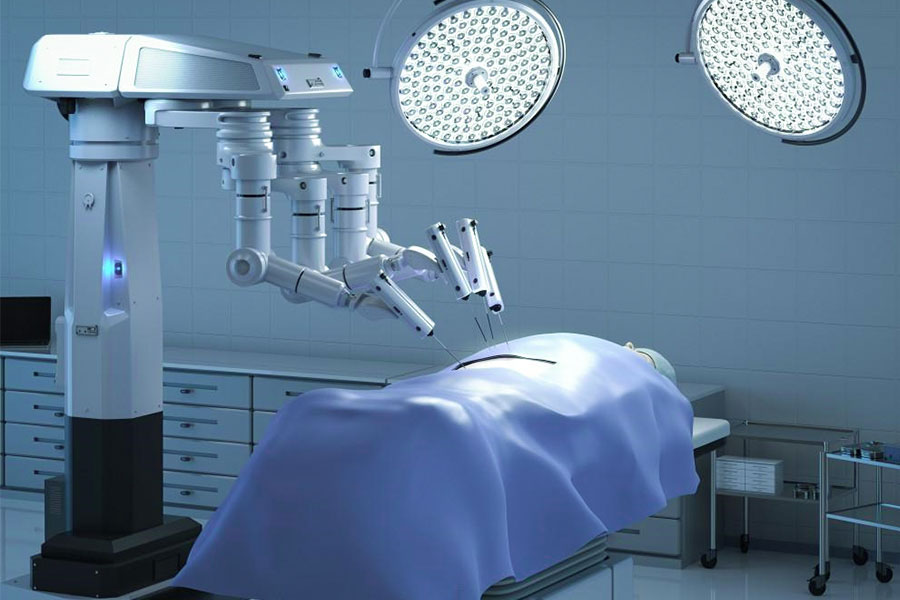

¿Cómo pueden los disipadores de calor actuales demandas de $ 2 millones?

1. CASO REVISIÓN: una demanda típica de negligencia médica

(1) Proceso de accidente

① Antecedentes del incidente:

- Un hospital terciario utilizó un robot quirúrgico laparoscópico de marca importada

- Se produjo un accidente durante la cuarta operación de miomectomía uterina consecutiva

② Proceso de accidente:

- En el minuto 87 de la operación, la temperatura del motor de repente aumentó a 92 ° C

- La punta del instrumento se transmitió al tejido abdominal del paciente

- Causando una quemadura de 3 cm × 2 cm de segundo grado de profundidad

(2) Consecuencias legales

① Cantidad de compensación:

- Gastos médicos del paciente: $ 480,000

- Daños mentales: $ 1,200,000

- Pérdida de reputación hospitalaria: $ 620,000

- Total: $ 2,300,000

② Defectos del equipo involucrado:

- El disipador de calor está hecho de aleación de aluminio 6061

- La resistencia térmica es 1.2 ℃/W

- Uniformidad de temperatura deficiente (ΔT > 15 ° C)

2. fallas de las soluciones tradicionales de disipación de calor

(1) Limitaciones del material

① Problema de sustrato de aleación de aluminio :

- Conductividad térmica: 160W/(m · k)

- Coeficiente de expansión térmica: 23.6 × 10⁻⁶/° C

- La tasa de desajuste de CTE con dispositivos de potencia alcanza el 58%

② Datos medidos:

| parámetros | Solución tradicional | umbral de seguridad |

|---|---|---|

| temperatura del punto de acceso | 92 ° C | ≤65 ° C |

| tasa de aumento de temperatura | 0.8 ° C/s | ≤0.2 ° C/s |

| resistencia térmica | 1.2 ℃/w | ≤0.5 ℃/w |

(2) Problemas de diseño estructural

① Capacidad insuficiente de disipación de calor:

- La profundidad del canal de fresado tradicional es de solo 2 mm

- El caudal del refrigerante se limita a 0.5m/s

② Problemas de confiabilidad:

- Después de 500 pruebas de ciclo térmico:

- La tasa de grietas de la articulación soldada es del 37%

- La planitud excede la tolerancia por 0.15 mm

3.LS Solución revolucionaria

(1) Innovación de materiales

① Materiales compuestos basados en cobre de alta conductividad:

- Matriz: cobre sin oxígeno C1100 (conductividad térmica 398W/(m · k))

- Fase de refuerzo: partículas de diamantes (conductividad térmica> 1000W/(m · k))

- Conductividad térmica integral: 620w/(m · k)

② Regulación de expansión térmica:

- A través de la estructura de sándwich de Cu-mo-cu

- Controle el CTE a 7 × 10⁻⁶/° C

(2) Breakthrough de microcanal

① Diseño de optimización de topología biónica:

- Ancho del canal: 0.3 mm (1/3 de tradicional)

- Densidad de canal: 25/cm (5 veces de tradicional)

- Estructura de mejora de la turbulencia: textura biónica de piel de tiburón

② Rendimiento medido:

| parámetros | Solución tradicional | ls solución | mejorado |

|---|---|---|---|

| eficiencia de enfriamiento | 120W/cm² | 228W/cm² | +90% |

| Gradiente de temperatura | 15 ° C | 2.8 ° C | -81% |

| Resistencia de flujo | 45kpa | 28kpa | -38% |

4. Datos de validación clínica

(1) Experimentos animales (estándares de la FDA GLP)

① Prueba de operación continua:

- 8 horas de simulación de cirugía sin parar

- La temperatura más alta es estable a 61.5 ± 2.3 ° C

② Margen de seguridad:

- El tiempo de riesgo de quemaduras se extiende de 23 minutos a> 480 minutos

(2) Aplicación clínica

- Datos del hospital de Shanghai Ruijin:

- 427 cirugías se han completado

- Cero complicaciones relacionadas con el calor

- El tiempo de trabajo continuo del dispositivo se extiende a 7,5 horas

¿Cómo evitar el polvo de metal tóxico en bots médicos?

(1) La realidad grave de los riesgos de polvo médico

① Advertencia de casos reales:

- Una cierta marca de robot quirúrgico ortopédico produce 2.3 kg de polvo de aleación de cromo de cobalto por año

- Haciendo que el PM2.5 en la sala de operaciones exceda el estándar por 17 veces (valor medido 425 μg/m³ vs estándar 25 μg/m³)

② Fuentes clave de contaminación:

- Tasa de desgaste del componente de transmisión: 8.7mg/10,000 movimientos

- Rodeos de metal tradicionales Concentración de iones de níquel de 3.8ppm (76 veces más alto que el estándar ISO 10993)

(2) LS Solución de control de polvo de grado médico

① Sistema de transmisión All-Ceramic:

- Diseño de desgaste de metal cero (material compuesto al₂o₃-zro₂)

- Generación de polvo <0.001mg/millones de ciclos

② Tecnología de sellado triple:

- Embalaje hermético a nivel nano (velocidad de fuga <1 × 10⁻¹²Mbar · l/s)

- Certificación de limpieza de ISO Clase 4

③ Sistema de monitoreo en tiempo real:

- contador de partículas láser (resolución de 0.3 μm)

- Protección automática de apagado al exceder el límite

¿Por qué el 90% de los disipadores de calor desechos de energía?

(1) Informe de auditoría de pérdida de eficiencia energética

① Datos medidos industriales:

- La resistencia térmica del sustrato de aluminio tradicional es 1.5 ℃/W

- dio como resultado que el 38% de la energía eléctrica se convierta en energía térmica ineficaz

- Un solo motor de 50kW desperdicia $ 24,000 en electricidad por año

② Análisis de agujeros negros de eficiencia energética:

| Tipo de defecto | Porcentaje de pérdida de energía | Pérdida de costos anual | Interface Contact Termal Resistance | 42% | $ 10,080 | Defectos de diseño de canal de flujo | 33% | $ 7,920 | conductividad térmica de material insuficiente | 25% | $ 6,000 |

|---|

(2) ls superconducting Refring Revolution

① Tecnología de matriz de micronesas:

- El flujo de calor aumentó a 600W/cm²

- El trabajo de la bomba se redujo en un 70%

② Sistema de cambio de fase inteligente:

- Material compuesto de grafeno/metal líquido

- Control de temperatura dinámica Tasa de ahorro de energía 55%

¿Cuándo cuesta reemplazar una parte de $ 50 $ 500K?

(1) Biblioteca de casos típico de pérdida de cadena

① Caso de equipo de semiconductores:

- FALLA DEL SELLO DE VACUMA $ 50

- conducir a la contaminación de la oblea y el desguace (pérdida de $ 280,000)

- Tiempo de inactividad de la línea de producción durante 48 horas (compensación de $ 175,000)

- Pérdida total: $ 455,000

② Fórmula de cálculo de pérdida:

- Costo total = (costo de pieza) + (tiempo de inactividad × valor por minuto) + (cantidad de chatarra × valor por pieza) + (pérdida de buena voluntad)

(2) LS Sistema de mantenimiento preventivo

① Solución de predicción inteligente:

- Monitoreo de fusión multisensor (vibración + temperatura + emisión acústica)

- ADVERTENCIA DE FALLA 300 horas de anticipación

② Tecnología de superviso super al desgaste:

| parámetros | Solución tradicional | ls solución |

|---|---|---|

| tasa de desgaste | 5μm/100h | 0.1μm/1000h |

| ciclo de mantenimiento | 2 semanas | 3 años |

| costo total | $ 18,000/año | $ 900/año |

¿Por qué elegir ls?

- Ventajas de la ciencia de materiales: fórmula de aleación exclusiva y proceso de tratamiento térmico para garantizar la estabilidad de las piezas en condiciones de trabajo extremas.

- Capacidades de fabricación de precisión: Sistema de detección de tolerancia a nivel de nivel nano, control de tolerancia hasta ± 0.005 mm.

- Experiencia de personalización de la industria: Proporcione soluciones específicas para robótica, nueva energía, aeroespacial y otros campos.

Resumen

La precisión de las mangas armónicas y los disipadores de calor del motor puede dañarse por muchos factores , incluida la deformación causada por la vibración mecánica, la tensión de la temperatura causada por la thuctu de temperatura, las fatigaciones de la fatigación de material, la deformación, la deformación causada por la vibración mecánica, las errores de la temperatura causada por la fatigación de la temperatura. corrosión o desgaste, y estrés residual durante la fabricación. Además, los cambios de carga, la mala lubricación o la intrusión de materia extraña durante la operación a largo plazo también pueden agravar la pérdida de precisión. Para garantizar la estabilidad a largo plazo, es necesario optimizar el diseño, seleccionar materiales de alta estabilidad, controlar estrictamente la tecnología de procesamiento e implementar mantenimiento y calibración regulares.

descargo de responsabilidad

El contenido de esta página es solo para fines informativos. ls series No hay representaciones o garantías de ningún tipo, expresas o implícitas, se hacen sobre la precisión, completitud o validez de la información. No se debe inferir que los parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra que el proveedor o fabricante de terceros proporcionará a través de la red Longsheng. Esta es responsabilidad del comprador solicite una cita para piezas Para determinar los requisitos específicos para estas partes. Póngase en contacto con nosotros.

ls es una empresa líder de la industria Enfoque en soluciones de fabricación personalizadas. Con más de 20 años de experiencia atendiendo a más de 5,000 clientes, nos centramos en la alta precisión CNC Meckining , Semátil href = "https://lsrpf.com/3d-printing"> 3d Impresión , moldura de inyección , Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación y está certificado ISO 9001: 2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a los clientes en más de 150 países de todo el mundo. Ya sea que se trate de una producción de bajo volumen o personalización masiva, podemos satisfacer sus necesidades con la entrega más rápida dentro de las 24 horas. Elija LS Technology Significa elegir eficiencia, calidad y profesionalismo. LS Team

Para obtener más información, visite nuestro sitio web: www.lsrpf.com