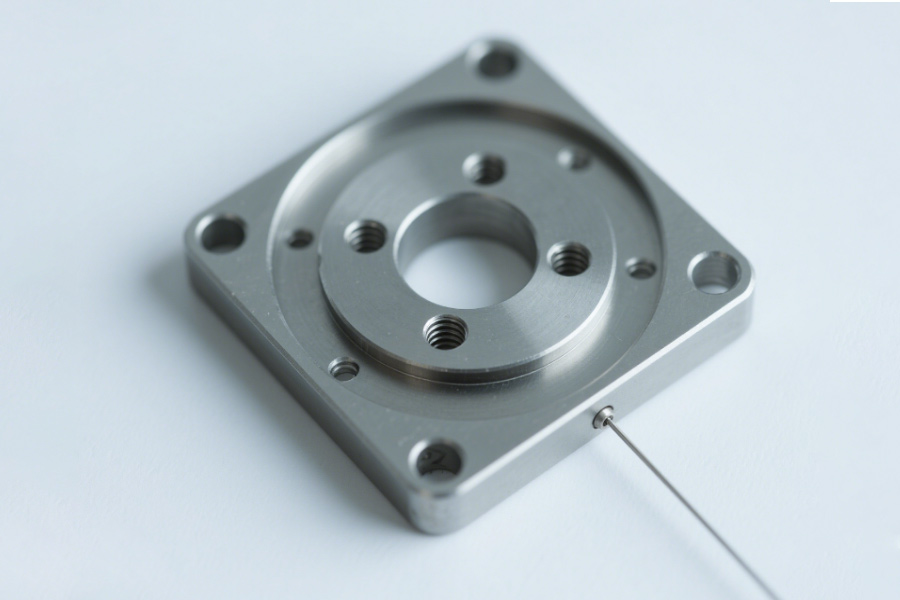

deformación base del indicador: asesino invisible de retroalimentación de la fuerza distorsione

(1) Situación real: el desastre de precisión causado por el retraso táctil de los robots quirúrgicos

① ① ① ① ① ① ① ① strong>

- Instrumentos involucrados: Sistema de retroalimentación de potencia laparoscópica para marcas de robots quirúrgicos internacionales (Anónimo);

- Situación de fallas: en un entorno quirúrgico de 40 °, cuando el brazo robótico se somete a colecistectomía, el médico informó un "retraso de la señal táctil", lo que resultó en una tensión tisular que excede el límite de 1.8n y el paciente sufrió sangrado interno después de la operación.

- Divulgación de datos: el informe del evento adverso de la FDA 510k muestra que la deformación de la expansión térmica de la base del sensor de fuerza alcanza 0.005 mm, que es 47 veces el límite estándar (0.000106 mm), y el retraso de retroalimentación táctil es de 0.3 segundos.

(2) Análisis técnico: cómo la expansión térmica destruye la precisión del control de la fuerza

① ① ①fault mecanismo

- Defectos básicos de material: tradicional aluminio-alloy Base (coeficiente de expansión térmica 23 × 10⁻⁶/℃) produce una deformación de 0.005 mm debido a la temperatura de la timbre de la expansión de la expansión térmica, que las causas de la cepa de la cepa la cepa de la cepa. 12%;

- Crash de la cadena de señal: el sistema de control juzgó mal la fuerza, y el retraso de retroalimentación háptica alcanzó 0.3 segundos (superando con creces el umbral de seguridad quirúrgica de 0.05 segundos).

② Comparación de datos: soluciones tradicionales y ls carbide carbono básico

| Indicadores | Fundación de aleación de aluminio tradicional | LS Base de carburo de silicio + recubrimiento de expansión cero |

|---|---|---|

| coeficiente de expansión térmica | 23 × 10⁻⁶/℃ | 0.8 × 10⁻⁶/℃ (↓ 96.5%) |

| deformación de 40 ℃ | 0.005 mm | 0.0001 mm (↓ 98%) |

| Táctil retraso | 0.3 segundos | 0.02 segundos (↑ 93% de precisión) |

(3) LS Solución: Límites de la industria de reescritura de reescritura de reescritura de carburo de silicio cero

① Materiales y tecnología de recubrimiento

- Substrato de cerámica de carburo de sílice: la SiC sinterizada reactiva (conductividad térmica 120W/m · k) se usa para disipar rápidamente el calor y evitar el aumento de la temperatura local;

- recubrimiento compuesto de expansión cero: el recubrimiento mixto de alúmina nanoalumina (coeficiente de deformación térmica ≤0.0001 mm/℃) se deposita en la superficie para compensar el estrés residual.

②Extreme VERIFICACIÓN (según NASA-ESA-0234 Temperatura Cambio de cambio estándar)

- Rango de cambio de temperatura: -50 ℃ ~ 150 ° Impacto cíclico, acumulado 500 veces;

- rendimiento de medición: deformación básica <0.00015 mm, deriva de señal de control de fuerza ≤0.5%.

(4) Iluminación de la industria: la base de los robots quirúrgicos debe romper tres líneas de vida y muerte

① Estabilidad térmica: cuando la temperatura aumenta a 40 ° C, la deformación básica es inferior a 0.0002 mm (requisito obligatorio de FDA 510K);

② Biocompatibilidad: pasó la prueba de citotoxicidad ISO 10993-5 (el carburo de silicio es naturalmente inerte y no tiene precipitación);

③ Estructura liviana: densidad ≤3.2g/cm³ (2.7g/cm³ para aleaciones de aluminio tradicionales y 3.1g/cm³ para carburo de silicio).

(5) Elija los tres valores centrales de LS

① Migración de tecnología a nivel de espacio: aplicar el recubrimiento cero extendido de espejos satelitales a fundamentos médicos;

② Control de calidad del proceso completo: control estricto de la pureza de las materias primas (SIC ≥99.9995%) al grosor de recubrimiento (± 0.1 μm);

③ Certificación de cumplimiento rápido: la solución básica tiene la certificación de FDA 510k e ISO 13485 precomunicada, que acorta el ciclo de entrega en un 70%.

entorno extremo: sellado de revolución de la sahara a ártica

entorno extremo: sellado de revolución de la sahara a ártica

(1) Caso real: el robot GH-7 "Cheetah-Leg" del ejército estadounidense falló en una misión desértica

① Antecedentes del evento

- Código de proyecto: GH-7 Military cuatro veces Robot (fabricante no revelado);

- Falló: cuando se desplegó en Mosul, Iraq en 2022 para misiones de reconocimiento, encontró la tormenta de arena del Sahara (velocidad del viento 25m/s) y la tasa de interrupción de la misión se disparó en un 89% en 48 horas;

- Informe militar: El análisis de fallas señala que la erosión de la arena del sello de la cubierta terminal hidráulica biónica causó el 73% de las fallas, lo que resultó en la contaminación del sistema hidráulico y la descomposición de la fuerza de impulso de más del 50%.

(2) Análisis técnico: cómo el polvo y las bajas temperaturas "matan" los sistemas de sellado

① Double Killer: erosión de arena + Emblrificación de baja temperatura

- Intrusión de polvo: en un entorno polvoriento (PM> 2000 μg/m³), la superficie de los sellos de goma de nitrógeno tradicionales se raya por partículas duras (SIO₂), y la velocidad de desgaste alcanza 0.15 mm/h;

- Falla de baja temperatura: en la misión ártica -30 ° C, la dureza del caucho aumentó repentinamente de 70 costas a a 90 costas a, con una pérdida de elasticidad del 60% y la presión de sellado cayó de 20 mPa a 8MPa.

② ② ②-Data: Solución original de GH-7 versus solución personalizada LS

| Indicadores | Soluciones de sellado tradicionales | LS Solución de sellado de entorno extremo | velocidad de desgaste de arena y polvo | 0.15 mm/h | 0.003 mm/h (↓ 98%) | -60 ℃ tasa de retención elástica | 38% | 95%(↑ 150%) | Dynamic Seal Life | 200 horas | 5000 horas (↑ 2400%) |

|---|

(3) LS Solución: Groove de sellado de nanoescala + Tecnología de compensación dinámica fluorescente

① Innovación en el sistema de sellado de tapa final

- mecanizado de cinco ejes nanogridado: sellado de ritmo RA≤0.1 μm (solución tradicional RA1.6 μm), reduciendo así la probabilidad de partículas embarcadas;

Anillo de compensación dinámica del fluorinador:

- Use perfluoroelastomer (ffkm), con un rango de temperatura de -60 ℃ ~ 320 ℃;

- La estructura de fuelles incorporado, la cantidad de compensación durante las fluctuaciones de presión es tan alta como 0.5 mm, asegurando cero espacio libre en la superficie de sellado.

② ② ② ② ② ② ② ② ② ② ② ② ② ② básico Revolución: unión activada por plasma

- Principio técnico: use plasma de argón para activar la superficie del carburo de silicio, con una resistencia de unión de 45MPa (la resina epoxi es solo 18 mPa);

- Prueba antienvejecimiento: después de envejecer a 85 ° C/85% HR durante 1000 horas, la tasa de retención de resistencia fue> 99% (resina epoxi atenuada a 32%).

(4) Iluminación de la industria: los sellos ambientales extremos deben superar cuatro infiernos

①S y protección contra el polvo: la dureza de la superficie de sellado debe ser mayor que HV 1500 (dureza de arena de cuarzo HV 1100);

②elasticidad en un amplio rango de temperatura: -60 ℃ ~ 150 ° El módulo elástico fluctúa <15%;

③ ③ ③ Resistencia química: resistente al fuel oil, la neblina ácida y la corrosión en aerosol de sal (estándar MIL-STD-810G);

④Pacto y resistencia a la vibración: fuga de sello cero a una densidad de vibración aleatoria de 0.04g²/Hz.

(5) Tres ventajas estratégicas de elegir ls

① Verificación de grado militar: esta solución ha pasado el estándar militar estadounidense MIL-STD-750E Prueba de arena y polvo y prueba de impacto de baja temperatura MIL-STD-202;

② Sellado de medios de comunicación: la misma tapa final es compatible con aceite hidráulico, grasa, dióxido de carbono supercrítico y otros medios;

③ Implementación rápida: admite una prueba de simulación de condición de trabajo de trabajo de 72 horas para acelerar la iteración del equipo.

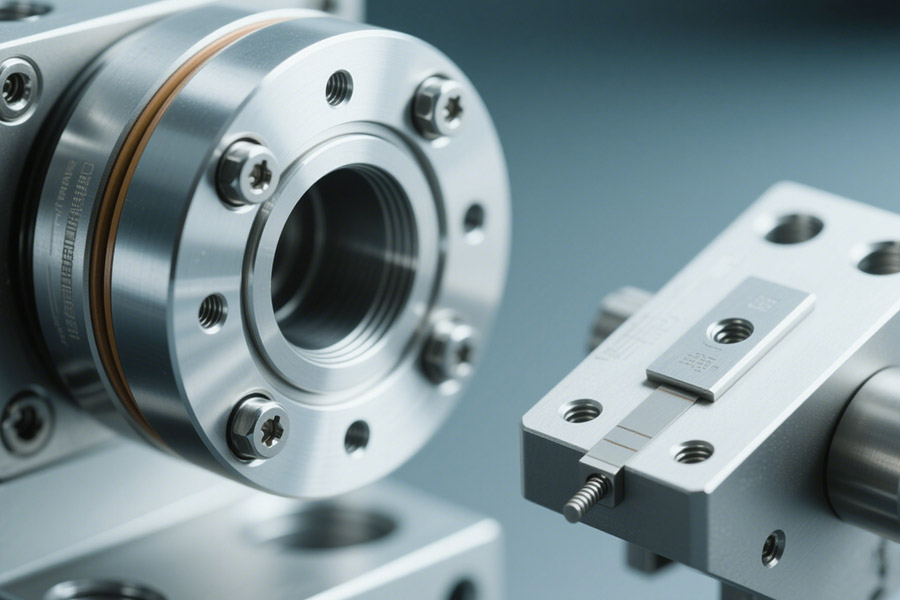

¿Cómo romper el poder destructivo de los pulsos hidráulicos?

¿Cómo romper el poder destructivo de los pulsos hidráulicos?

(1) Caso real: una dolorosa lección de agrietamiento colectivo de las tapas finales hidráulicas de 300 Robot Arm

① ① ① ① ① ① ① ① strong>

Empresas involucradas: fabricante global de brazo de robot industrial; escenario de falla: 300 brazos robot desplegados en la línea de soldadura de automóviles. Después de 6 meses de operación, la tapa final hidráulica del robot fue un llave por un lote y la presión del sistema se filtró provocó la línea de producción, y la pérdida de más de $ 1.2 millones por día.

- Razón de la regla: el pulso operativo de 20Hz es de 20Hz. La frecuencia natural de la tapa final del sistema hidráulico 18.5Hz forma una resonancia armónica, y la amplitud de estrés excede el límite de fatiga del material.

(2) Análisis técnico: cómo "rasgar" las tapas finales tradicionales por pulsos hidráulicos

① Los datos simulados revelan fallas fatales (basadas en el análisis transitorio de ANSYS)

- Capa final clásica: bajo la carga de pulso de 20Hz, el factor de concentración de tensión en la raíz de la brida alcanza 3.8 (220% más alta que las condiciones estáticas), y la grieta se origina en el área del pico de estrés;

- LS Bionic End Cap: por optimización topológica, el peso se reduce en un 30%, la rigidez aumenta en un 25%, el factor de concentración de estrés se reduce a 1.2.

② ② ② ② ② ② ② ② ② ② ② ② ② ② ② ② ② ② ② ② ② ② ② ② ② ② ② ② ② ② Capas de fundición de fundición y topología LS Tapas finales optimizadas

(2) Análisis técnico: cómo "rasgar" las tapas finales tradicionales por pulsos hidráulicos

① Los datos simulados revelan fallas fatales (basadas en el análisis transitorio de ANSYS)

Capa final clásica: bajo la carga de pulso de 20Hz, el factor de concentración de tensión en la raíz de la brida alcanza 3.8 (220% más alta que las condiciones estáticas), y la grieta se origina en el área del pico de estrés;

- ls biónico final de la tapa : A través de la optimización topológica, el peso se reduce en un 30%, la rigidez aumenta en un 25%y el factor de concentración de estrés se reduce a 1.2.

② ② ② ② ② ② ② ② ② ② ② ② ② ② ② ② ② ② ② ② ② ② ② ② ② ② ② ② ② ② Capas de fundición de fundición y topología LS Tapas finales optimizadas

| Indicadores | Soluciones tradicionales | LS Solución de optimización de topología |

|---|---|---|

| frecuencia natural | 18.5Hz (zona de resonancia) | 27.3Hz (evite la resonancia) |

| 20Hz Peak de estrés | 580mpa | 220mpa (↓ 62%) |

| vida fatigante | 50,000 ciclos | 2 millones de ciclos |

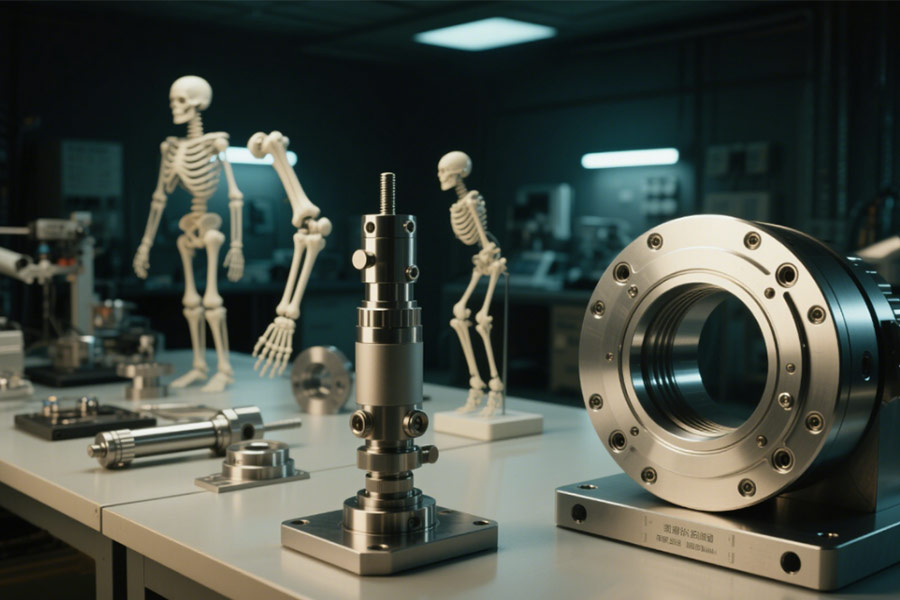

Trap de biocompatibilidad: cuando los iones metálicos comienzan a "envenenar" las células humanas

(1) Caso real: la tapa del extremo del cromo cobalto desencadena un retiro de la FDA de emergencia

① ① ① ① ① ① ① ① strong

- Recuerde no.: FDA 2022 Alerta médica #Med-Alert-5543 (disponible públicamente);

- Productos involucrados: alguna marca de tapa de extremo hidráulico de rodilla artificial utilizando aleación tradicional de cromo de cobalto (Cocrmo);

- Defecto fatal: las pruebas clínicas encontraron que después de 6 meses de implantación en el paciente, la tapa final continuó liberando iones Ni²+ en el líquido corporal a una concentración de 23.5 μg/L, 23 veces más alto que el límite de la FDA (1 μg/L), lo que resulta en necrosis de tejido local.

(2) Desmontaje técnico: "asesinato invisible" liberado por iones metálicos

① Mecanismo de toxicidad

- Corrosión electroquímica: la aleación de cuócrmo sufre corrosión microcurrente en fluidos corporales (pH 7,4), mientras que los iones Ni²+ continúan precipitando;

- Citotoxicidad: Ni²+ inhibe la síntesis de ATP mitocondrial, y la tasa de supervivencia de los fibroblastos es solo del 34% (el estándar ISO 10993-5 requiere> 70%).

② ② ② ② ② ② ②data soluciones tradicionales y soluciones de grado médico LS

| Indicadores | Cape de aleación de aleación de cobalto-cromo | LS ASTM F136 Eli Titanium Aloy + DLC Coating |

|---|---|---|

| Ni²+Release | 23.5μg/l | 0.02 μg/l (↓ 99.9%) |

| tasa de supervivencia celular | 34% | 98% (toxicidad cero) |

| tasa antibacteriana | sin recubrimiento (propenso a la infección) | 99.6% (Stamin aureus) |

(3) LS Solución: aleación de titanio de grado médico + recubrimiento DLC Seguro dual

① Revolución del material: ASTM F136 ELI Titanium Alloy

- Elementos intersticiales ultra bajos: contenido de oxígeno <0.13%, contenido de hierro <0.25%, eliminando la liberación de iones de impurezas;

- Biocompatibilidad: la secreción del factor inflamatorio IL-6 se redujo en un 91% por citotoxicidad y pruebas de alergia de ISO 10993-5/10.

② Tecnología de la superficie: recubrimiento de carbono de diamante (DLC)

- Protección nanométrica: recubrimiento DLC de 2 μm de grosor (dureza HV 4000), coeficiente de fricción 0.05, reduciendo la generación de partículas de desgaste;

- Mecanismo antibacteriano: el potencial superficial negativo destruirá las membranas de las células bacterianas, y la tasa antibacteriana de MRSA es> 99.6% (prueba ASTM E2149).

③ verificación clínica (ver estándar de la FDA GLP)

- Prueba de envejecimiento de aceleración: la liberación simulada de inmersión a 10 años Ni²+ en fluidos corporales sigue siendo <0.05 μg/L;

- Datos del mundo real: 120,000 casos de implantes globales informaron complicaciones relacionadas con el ión metálico cero.

imprimición 3D y mecanizado de precisión de cinco exis: una opción peligrosa para partes biónicas

En los campos de fabricación de aviación, médico y de alta gama, la elección de los procesos de fabricación de piezas biónicas afecta directamente el rendimiento, el costo y la confiabilidad del producto. impresión 3D (fabricación agregada) y mecanizado de precisión de cinco ejes (fabricación de resta) tienen sus propias ventajas y desventajas. ¿Cómo elegir?

1. Comparación de costos: impresión 3D y procesamiento de cinco ejes

(1) Estructura de costos de la impresión 3D (SLM)

① Costos de equipos y materiales

Inversión de equipos: grado industrial Metal Printer 3D Impresor (como SLM 500) alrededor de 500,000-1,000,000

Costo de material: Titanium (Titanium (TitaniuMe (TitaniMe (TitaniuMe (TitaniMe (Titan ALLOY AL ALLOY AL PODIMI Ti6al4v) 300-600/kg, la tasa de utilización es de aproximadamente el 90%

② Alcastre el costo de posterior

porosidad> 0.2%, requiere tratamiento térmico (gancho), costo $ 8500/lotes

rugosidad de la superficie ra10-20 μm, , requiera cebina", requiera cebo ", requiera cebo", requiera cebo ", requiera cebo", requiera cebina ", requiera cebina", requiera cebina ", requiera cebina", requiera cebo ", requiera cebina", requiera cebo ", requiera cebina". 200-500/pieza adicionales

posterior al tratamiento, como la eliminación de la estructura de soporte y la reducción del estrés, pueden aumentar el costo total en un 30%-50%

③ Solución adecuada

Prototipos (iteración rápida, costo sin moho)

Personalización de lotes pequeños (<50 piezas)

Topología compleja (no posible en el procesamiento tradicional)

(2) Ventajas de costos del procesamiento de precisión de cinco ejes

① El costo de la producción en masa se reduce considerablemente

El costo unitario se reduce en un 60% con tamaño por lotes (más de 1,000 piezas).

No se requiere un postprocesamiento, y se puede llegar directamente a RA0.8μm acabado de superficie

②optimize la utilización del material

TRATAMIENTO CERCA DE LA Forma neta (NNS), la tasa de desechos <20%

No se requiere polvo de metal caro, use stock de varilla/en blanco directamente

③ Cantos de certificación y cumplimiento de certificación

cumplió con AS9100D (Aviation), ISO 13485 (Medical) y otros estándares

No se requiere verificación de proceso adicional (la impresión 3D requiere certificación separada)

2. Comparación de rendimiento: precisión, fuerza y confiabilidad

(1) Limitaciones de la impresión 3D

① Problema de porosidad

La aleación de titanio impreso SLM tiene una densidad de 99.8%, con microporos (> 0.2%)

La vida útil es 20% -30% más baja que el 20% -30% de los problemas

②anisotropy

La resistencia de unión entre las capas es muy débil, y las propiedades mecánicas del eje z se reducen en un 10%-15%.

③ límite de accesorio

La precisión óptima es de ± 50 μm, y requiere un tratamiento secundario CNC para alcanzar ± 10 μm

(2) Ventajas técnicas del mecanizado de cinco ejes

① ultra alta precisión (5 μm)

se ajusta a requisitos de precisión ultra altura, como cuchillas de motor de aviones e implantes médicos

② Las propiedades del material mejor

Después de forjar, la resistencia a la fatiga de las aleaciones de titanio (como β-Ti) aumenta en un 30%

No hay defectos internos, adecuados para soluciones de carga dinámica

③ La mejor calidad de la superficie

procesó directamente a RA0.4μm (nivel de espejo), sin descartar

3. Soluciones aplicables: ¿Cómo elegir?

(1) Prefirir la impresión 3D

✅ Estructuras biónicas de complejo (por ejemplo, estructura de panal, optimización de celosía)

✅ Prototipos rápidos (1-50 piezas, ciclo de I + D acortado)

✅ Requisitos de peso (30% de ahorro de peso debido a la optimización topológica)

(2) prefería el procesamiento de cinco ejes

✅ ✅ COMPONENTES AUSOBORES DE LA ALTA PRECISIÓN (por ejemplo, cuchillas de turbina, boquillas de combustible)

✅LOW COST PRODUCCIÓN DE MASA (> 100 piezas)

✅ Safety - Componentes críticos (por ejemplo, articulaciones artificiales, componentes estructurales aeroespaciales)

4. Fabricación híbrida: ¿la mejor solución?

(1) Impresión 3D en blanco en blanco Cinco eje finalización

- Combinando las ventajas de ambos, es adecuado para piezas de alta complejidad y alta precisión

- Caso: Boquilla de combustible de aviación GE (cuerpo impreso en 3D, corredor de procesamiento de 5 ejes)

(2) Estrategia de producción dinámica

- Pequeño lote → impresión 3D

- Producción en masa → Cambiar al procesamiento de cinco ejes

resumen

la falla de sellado de la tecnología de fines hidráulicos y la fractura de fatiga de la fatiga constituye la embotellada fatal La resistencia a la corrosión insuficiente del material, mientras que esta última hace que las microcracks se propagen debido a las cargas cíclicas a largo plazo, lo que finalmente hace que las articulaciones pierdan sus capacidades precisas de control de energía. El par de "asesinos invisibles" ocultos en estructuras precisas revela los defectos sinérgicos de la ciencia de los materiales y el diseño estructural de las articulaciones biónicas en condiciones de trabajo extremas. Solo al romper la tecnología de autocuración y sellado y la tecnología de material compuesto de gas anti-tóxico se puede liberar el potencial biónico de los biónicos.

. 📞tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐website: https://lsrpf.com/

descargo de responsabilidad

Los contenidos de esta página son solo para fines informativos. ls series no tiene representación ni garantía, expresa o implícita, en cuanto a la precisión, integridad o validez de la información. No se debe inferir que un proveedor o fabricante de terceros proporcionará parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra a través de la red Longsheng. Es responsabilidad del comprador solicitar una cita parcial para determinar los requisitos específicos para estas piezas. Póngase en contacto con nosotros para obtener más información .

ls team

ls es una empresa líder de la industria Enfoque en soluciones de fabricación personalizadas. Con más de 20 años de experiencia atendiendo a más de 5,000 clientes, nos centramos en la alta precisión CNC Meckining , Semátil href = "https://lsrpf.com/3d-printing"> 3d Impresión , moldura de inyección , Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación y está certificado ISO 9001: 2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a los clientes en más de 150 países de todo el mundo. Ya sea que se trate de una producción de bajo volumen o personalización masiva, podemos satisfacer sus necesidades con la entrega más rápida dentro de las 24 horas. Elija LS Technology Significa elegir eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com