Como un equipo pesado indispensable en la industria moderna, Las máquinas de perforación se usan ampliamente en extracción de aceite y gas , exploración geológica de la exploración, minera, la construcción de la construcción. Comprender la composición y la estructura de las máquinas de perforación no solo ayuda a los operadores a usar mejor el equipo, sino que también ayuda al personal de mantenimiento a diagnosticar rápidamente problemas. Este artículo analizará de manera integral el varios componentes y funciones de perforación de máquinas .

¿Qué es una máquina de perforación?

Una máquina de perforación es un equipo mecánico pesado utilizado para perforar agujeros bajo tierra . Según sus usos, se pueden dividir en diferentes tipos, como máquinas de perforación de aceite, máquinas de perforación de pozos de agua, máquinas de perforación de exploración geológica, etc. A pesar de la amplia variedad de tipos, los componentes básicos de varias máquinas de perforación son similares, principalmente incluyendo sistema de alimentación, sistema de elevación, sistema de rotación, sistema de circulación, sistema de control y sistema de control de pozo.

.

¿Cuáles son las principales categorías de máquinas de perforación?

Las máquinas de perforación se pueden dividir en las siguientes categorías de acuerdo con los escenarios de la aplicación , características funcionales y formas estructurales, y las diferencias centrales y las aplicaciones típicas de cada tipo son las siguientes:

1. Máquina de perforación Handheld

- Características: accionamiento eléctrico/neumático, peso <5 kg, velocidad ajustable (generalmente 500-3000rpm)

- Aplicaciones típicas: instalación de edificios, ensamblaje de muebles (equipado con fucks de cambio rápido para adaptarse a diferentes brocas)

2. Bench Drill

- Parámetros del núcleo: diámetro de perforación ≤ 16 mm, carrera de husillo 50-150 mm

- Características: cuerpo de hierro fundido con regla de profundidad y ajuste de ángulo

- Escena de procesamiento: procesamiento por lotes de capas electrónicas de productos y hardware pequeño

3.Prusión de supright

- Rango de especificaciones: potencia del huso 1.5-10kW, diámetro de perforación máximo de hasta 80 mm

- Características estructurales: la altura de la columna puede alcanzar 2 m, y el banco de trabajo está equipado con un sistema de abrazadera de lotes T

- Objetos aplicables: carcasa del motor, bloque de válvulas hidráulicas y otras piezas de trabajo de tamaño mediano

4. taladro radial

- Ventajas del núcleo: rango de extensión en voladizo de 1-3m, Headstock 360 ° Rotación

- Configuración típica: mecanismo de bloqueo hidráulico, sistema de lubricación centralizado

- Aplicaciones: procesamiento de bridas de energía eólica y grandes componentes de placa tubular

5. CNC Drill

- Características técnicas: precisión de posicionamiento ± 0.01 mm, equipado con la revista ATC Tool (capacidad 12-24)

- Características avanzadas: compensación de medición en línea, programación de ciclo de picoteo

- Aplicaciones típicas: componentes compuestos aeroespaciales, grupos de agujeros de alta densidad de PCB

6.multi-spindle

- Configuración: cabezal ajustable (4-24 ejes), cada eje se alimenta de forma independiente

- Comparación de eficiencia: 300% -800% mayor eficiencia que el eje único

- Industrias aplicables: producción en masa de autopartes (como tambores de freno, cabezas de cilindro).

7.BTA Drill

- Estructura especial: sistema de enfriamiento de alta presión (7-20MPA), dispositivo de buje de guía

- Capacidad de mecanizado: relación de diámetro de profundidad de hasta 100: 1 (por ejemplo, perforación de barril)

- Variantes técnicas: diferentes métodos de eliminación de chips como taladros de armas y taladros de succión de pulverización

8. Taladro magnético

- Tecnología clave: succión de imán permanente ≥20kn, dispositivo de protección de apagado

- Estándar de seguridad: nivel de protección IP54, retracción automática de sobrecarga

- Escenario de uso: Operación en el lugar de la cubierta de barco y el puente de estructura de acero

¿Cuáles son las partes de una máquina de perforación?

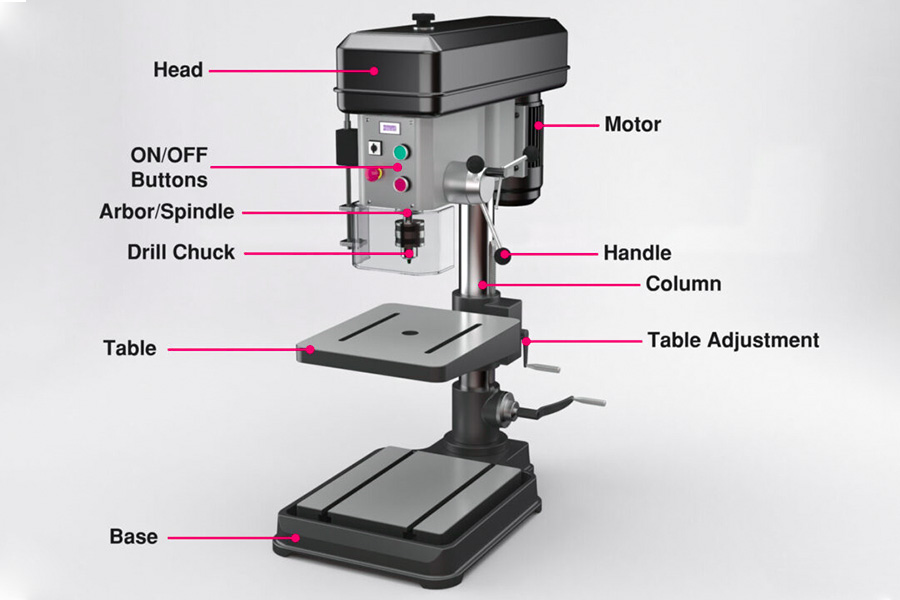

El principal Los componentes de la máquina de perforación son:

1. Sistema de energía

El sistema de alimentación es el núcleo de la máquina de perforación, que es responsable de proporcionar potencia de rotación y alimentación, principalmente que incluye:

motores eléctricos (motores AC/DC): Proporcione energía de rotación del husillo que va desde unos pocos cientos de vatios (mano de mano) hasta decenas de kilovatios (máquinas de perforación industrial).

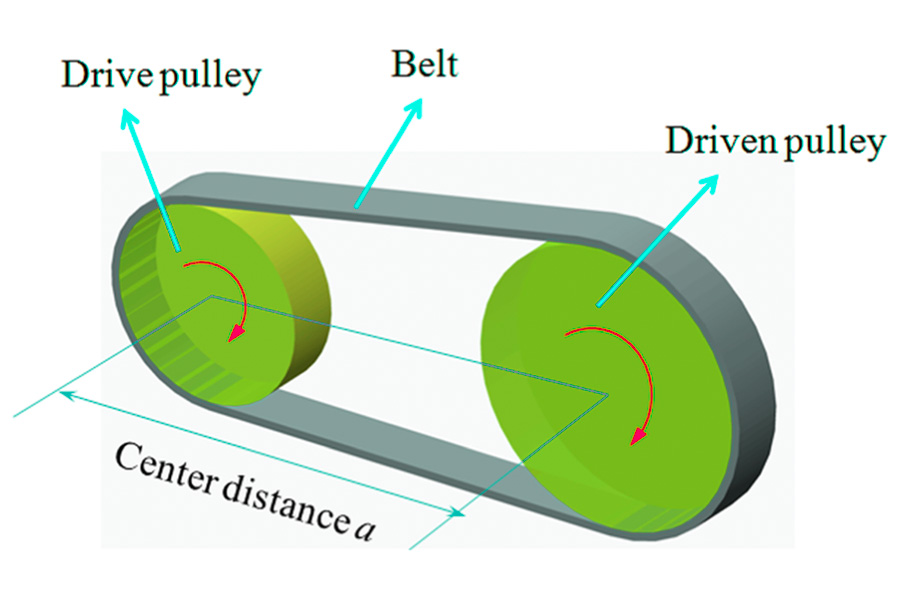

Mecanismo de transmisión (correa, engranaje, unidad directa):

- Drive de cinturón: comúnmente encontrado en máquinas de perforación de banco, la velocidad se cambia ajustando la polea.

- Drive de engranajes: para máquinas de perforación de servicio pesado para proporcionar más torque.

- Motor de accionamiento directo ( Máquina de perforación CNC ): alta precisión, baja vibración, adecuada para el mecanizado de CNC.

Sistema neumático/hidráulico (máquina de perforación parcial) : para el control de alimentación y el bloqueo de la abrazadera.

2. Sistema de husillo

El huso es un componente clave de la broca de perforación de accionamiento directo, que consta de:

- Headstock: admite el huso y garantiza su rotación estable.

- Rodamientos del huso (rodante/hidrostático): afecta la precisión rotacional y la vida.

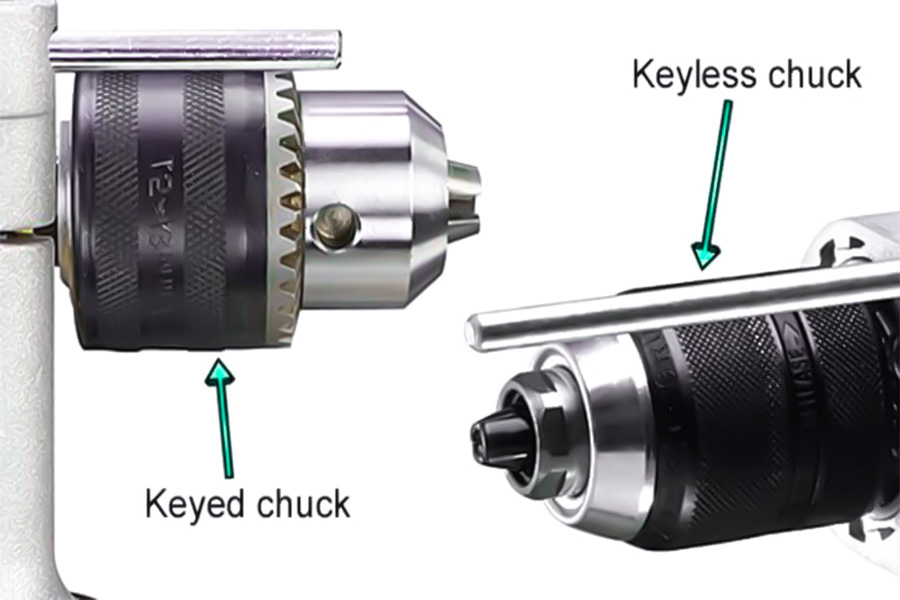

- Sistemas de Chuck (por ejemplo, er Chucks, mangas cónicas de Morse): para fijar brocas de diferentes tamaños.

- Sistema de enfriamiento (máquina de perforación de agujeros profundos): el fluido de corte se administra a través del canal de refrigerante interno para reducir la temperatura de la broca.

3. Sistema de alimentación

Controle el movimiento de alimentación de la broca, lo que afecta la precisión y la eficiencia del mecanizado:

alimento manual (taladro de mano, máquina de perforación simple): depende del control manual del operador.

alimento automático (máquina de perforación CNC, perforación de agujeros profundos):

- Servo Motor Ball Torny ( máquina de perforación CNC de alta precisión ).

- alimento hidráulico (máquina de perforación de servicio pesado, proporcionando presión estable).

- Dispositivo de control de profundidad (bloque de límite, regla digital): para asegurarse de que la profundidad de perforación sea consistente.

4. Rack y Workbench

- Marco (columna/lecho): proporciona rigidez estructural y generalmente está hecha de hierro fundido o construcción de acero soldado.

- Plazable: utilizado para arreglar la pieza de trabajo, se puede equipar con adsorción T-lot, ventana o vacío.

- Mecanismo de ajuste de ángulo (máquina de perforación radial): permite que la broca de perforación se ajuste en múltiples ángulos.

5. Sistema de control

Control mecánico convencional (perilla de velocidad, embrague).

Sistema de control numérico (CNC):

- plc o Sistema CNC (como Fanuc, Siemens) se adopta.

- Soporte de programación de código G para lograr un procesamiento automático.

- Control de seguridad (protección contra sobrecarga, parada de emergencia).

6. Sistemas de asistencia

- Sistema de lubricación de enfriamiento: reduce la fricción y extiende la vida útil de la broca de perforación.

- Sistema de evacuación de chips (máquina de perforación de agujeros profundos): los chips se eliminan mediante fluido de corte de alta presión o transportador de chips de tornillo.

- Dispositivo de recolección de polvo ( máquina de perforación de carpintería ): evita la acumulación de polvo.

¿Cuáles son las diferencias estructurales entre los diferentes tipos de máquinas de perforación?

1. Taladro de mano vs. Benchtop Drill Press

| Componentes | Handheld Drill Press | Benchtop Drill Press |

|---|---|---|

| Sistema de energía | motor pequeño (batería/fuente de alimentación) | AC Motor + Variable Multi-Speed |

| Sistema de husillo | Chuck simple (clave/autodenominado) | Morse Taper o Er Chuck |

| Sistema de alimentación | Manual Press | palanca de alimentación manual/automática |

| marco | sin marco fijo | Base de hierro fundido + columna |

2. Máquina de perforación CNC versus máquina de perforación tradicional

| Componentes | máquina de perforación tradicional | Máquina de perforación CNC (CNC) | Sistema de energía | motor de velocidad fijo | Servo Motor + Control de conversión de frecuencia | Sistema de alimentación | Manual/mecánico automático | Tornillo de bola + control de circuito cerrado | Sistema de control | Regulación de velocidad mecánica | Sistema CNC + interfaz de máquina humana | Precisión | ± 0.1 mm | ± 0.01 mm o superior |

|---|

¿Cuál es el papel crítico del ensamblaje del huso en la perforación de precisión?

En el campo del mecanizado de precisión, el ensamblaje del huso es uno de los componentes más centrales de la máquina de perforación, y su rendimiento determina directamente la precisión, Eficiencia y calidad de perforación . Un conjunto de husillo de alta calidad puede garantizar que la broca de perforación mantenga una estabilidad extremadamente alta al girar a alta velocidad, lo que alcanza la precisión de mecanizado a nivel de micrones.

Los cinco roles clave del ensamblaje del huso

1. Proporcione una referencia precisa del centro de rotación

El conjunto del huso proporciona un centro de rotación estable para la broca a través de un sistema de cojinete de alta precisión y una estructura rígida. Según los datos medidos de una fábrica de autopartes en Hangzhou, cuando actualizaron los rodamientos tradicionales a los rodamientos de cerámica, el agotamiento radial del huso se redujo significativamente de 0.02 mm original a 0.005 mm, y la precisión de mecanizado aumentó en un 75%. Esta mejora en la precisión se refleja directamente en la precisión de posicionamiento de la posición del orificio y la consistencia del diámetro del orificio.

2. Entregar suficiente torque y potencia

El huso hecho de acero de aleación SCM440 (HRC58-62) tiene una excelente resistencia a la resistencia y al desgaste, y es capaz de transmitir el par y mecanizado de precisión Donde se requieren cambios de taladro frecuentes.

4. Mantenga la estabilidad de la rotación de alta velocidad

El ensamblaje del huso de alta calidad está diseñado con un equilibrio dinámico de precisión y soporte de rodamiento de alta calidad para minimizar la vibración, incluso a altas velocidades de rotación. La buena estabilidad rotacional no solo mejora la precisión del mecanizado, sino que también prolonga la vida útil de la herramienta y reduce los costos de mecanizado.

5. Asegurar la confiabilidad a largo plazo

El conjunto del huso bien diseñado tiene un excelente sistema de disipación de calor y lubricación para soportar los rigores de la operación continua a largo plazo. El diseño estructural razonable y la selección de materiales reducen en gran medida el riesgo de deformación térmica y garantizan la estabilidad a largo plazo de la dimensión de procesamiento.

¿Cómo determina la estructura base de estabilidad de perforación?

1. Estructura del sótano: la primera línea de defensa para perforación estable

La estructura del sótano de los equipos de perforación es la base de todo el sistema mecánico , y su desempeño afecta directamente el accesorio de perforación, el equipo de la operación, la vida del equipo es la base de todo el sistema mecánico. El diseño de sustrato de alta calidad reduce la amplitud de vibración en más del 60% mientras mejora la precisión de la posición de perforación hasta en un 50%.

1.1 La función central de la estructura del sustrato

- Soporte de carga: resistir cargas estáticas y dinámicas cuando la plataforma funciona

- Supresión de vibración: absorbe y dispersa la energía de la vibración de corte

- Assificación de la precisión: proporcione un plano de referencia estable para todo el equipo

- Estabilidad térmica: resiste la deformación causada por los cambios en la temperatura ambiente

2. La clave para elegir materiales de sustrato

2.1 Ventajas técnicas del hierro fundido gris (GB/T 9439 HT250).

Parámetros del material:

- La resistencia a la tracción ≥ 250MPA

- Dureza 180-240hb

- El coeficiente de amortiguación es 3-5 veces mayor que el de acero

Propiedades microscópicas:

- La estructura de la hoja de grafito absorbe efectivamente la energía vibratoria

- La estructura eutéctica proporciona una buena estabilidad térmica

Validación de ingeniería:

- La prueba de molde de dongguan muestra que, en comparación con la estructura de acero soldada, la vibración del sustrato de hierro fundido gris se reduce en un 42%

2.2 Consideraciones de ingeniería para el diseño de peso

- Base científica para el valor de referencia de 80 kg:

- El momento masivo de inercia coincide con la fuerza de perforación común

- Asegúrese de que el factor de estabilidad estática ≥ 3.5

- Evite las frecuencias resonantes que caen en la banda de frecuencia de funcionamiento (típicamente 30-150Hz)

3. Análisis del diseño del sistema innovador de absorción de choque

3.1 Optimización mecánica de refuerzos de panal

Parámetros estructurales:

- El grosor de las costillas es de 12-15 mm

- Tamaño de la unidad de panal 80-120 mm

- La relación de altura/grosor se controla a 5: 1

rendimiento dinámico:

- Aumente la frecuencia natural en 15-20%

- Aumente la rigidez estructural en un 30%

- Aumenta el efecto de la energía de vibración dispersa en un 40%

3.2 Características técnicas de las almohadillas de absorción de choque EPDM (ASTM D2000 M4BG 705).

Propiedades del material:

- costa 70 ± 5

- Conjunto de compresión ≤5%

- El coeficiente de amortiguación dinámica es 0.15-0.25

Esquema de instalación:

- Disposición simétrica de cuatro puntos

- Precompresión 10-15%

- La presión de contacto es 0.8-1.2mpa

4. Análisis de datos de medición del proyecto

4.1 Prueba comparativa de la fábrica de moho de Dongguan (condición de perforación de placa gruesa)

| parámetros | Estructura tradicional | Estructura optimizada | tasa de mejora |

|---|---|---|---|

| Amplitud vertical | 0.15 mm | 0.05 mm | 67% |

| desviación de posición de orificio | ± 0.08 mm | ± 0.03 mm | 62% |

| Rugosidad de la superficie | ra3.2 | ra1.6 | 50% |

| Life de perforación | 200 agujeros | 350 agujeros | 75% |

4.2 Resultados del análisis del espectro de vibración

- 50Hz Energía de vibración principal de frecuencia reducida en un 72%

- Armónicos de alta frecuencia (> 200Hz) reducido en un 85%

- El efecto de eliminación del pico de resonancia es significativo

¿Qué hace que el perfor sea el núcleo del sistema de retención de herramientas?

El Drill Chuck se convierte en el corazón del sistema de sujeción de herramientas , basado en seis beneficios clave:

1. Posicionamiento de alta precisión

- Fit de precisión Taper (por ejemplo, JT33 Taper)

- Runiendo radial ≤ 0.01 mm (hasta 0.003 mm para modelos de gama alta)

- Asegúrese de que la herramienta esté alineada con el centro de rotación del husillo

2. Mecanismo de cambio de herramienta de la herramienta

- Estructura de autocentrado de tres comandantes (distribución uniforme de 120 °)

- Diseño de cambio rápido de un botón (tiempo de cambio de herramienta <10 segundos)

- No se requieren herramientas auxiliares para sujetar/aflojar

3. Compatibilidad en general

- Adecuado para diámetros de 1 a 13 mm (diseño de diámetro variable)

- Apoye todo tipo de herramientas con vástago recto/vástago tónico

- La construcción de los agujeros a través de las herramientas de barra larga

4. Rigidez superior

- Material de acero de aleación de alta calidad (dureza HRC58-62)

- Fuerza de sujeción mejorada de ranura espiral (≥100n · m)

- El rendimiento sísmico mejora la calidad de la superficie mecanizada

5.safe y confiable

- Diseño de protección de sobrecarga (embrague de zapatillas)

- Mecanismo antigacio (mecanismo de doble bloqueo)

- Más de 100,000 veces la prueba de vida de fatiga

6. Optimización delergonómica

tratamiento contra la superficie antideslizante

- cumple con los estándares ISO10889

- Indicación visual del estado de sujeción

Los datos de la aplicación típicos muestran que el uso de los fucks de perforación de alta calidad puede reducir la desviación de las herramientas en un 70%, aumentar la eficiencia del mecanizado en un 25%y extender la vida útil de la herramienta en un 40%. Esta combinación de precisión, eficiencia y confiabilidad la convierte en una solución de sujeción de núcleo insustituible para equipos de perforación modernos.

¿Cómo seleccionar el diámetro de la columna para operaciones de servicio pesado?

Una consideración clave en la selección del diámetro de la columna

1. El cálculo de la carga es la base

- Carga estática: incluido el peso de la máquina y el peso de la pieza de trabajo

- Carga dinámica: considere el factor de carga de choque (generalmente 1.2-1.5)

- Cálculo de momento de flexión: según la longitud del voladizo y la distancia del punto de estrés

Fórmula de cálculo:

Diámetro de la columna D ≥ ³√ (32 × m/(π × σ))

donde m es el momento de flexión máximo, y σ es la tensión permitida del material

2. Las propiedades del material determinan la resistencia

Materiales de uso común:

- Q345b acero estructural (σs = 345mpa)

- 40CR acero de aleación (apagado y templado σb≥980mpa)

- HT250 de hierro fundido gris (adecuado para escenarios con altos requisitos de absorción de vibración)

Seguridad:

- Generalmente toma 2.5-3

- Las recomendaciones 3-4 se recomiendan para condiciones de carga pesada

3. La verificación de estabilidad no se puede ignorar

- Control de la relación esbelta: λ≤120 (λ≤80 en ocasiones importantes)

- Cálculo de carga crítica: comprobación de fórmula de Euler

- Estabilidad local: espesor de la pared ≥ 1/20 de diámetro

Tabla recomendada de diámetros de columna para operaciones de servicio pesado

| nivel de carga | Aplicación típica | diámetro recomendado (mm) | espesor de pared (mm) |

|---|---|---|---|

| 5-10 toneladas | máquinas de perforación de tamaño mediano | 150-200 | 12-15 |

| 10-20 toneladas | grandes máquinas de fresado | 200-250 | 15-20 |

| 20-30 toneladas | máquinas aburridas de servicio pesado | 250-300 | 20-25 |

| por encima de 30 toneladas | maquinaria minera | 300-400 | 25-35 |

¿Cómo impacta la eficiencia del mecanizado del sistema de accionamiento de la correa?

1. La eficiencia de la transmisión afecta directamente el rendimiento del consumo de energía

Datos de comparación de eficiencia:

- Cinturón plano: 95-98% de eficiencia de transmisión

- V-Belt: 92-96% Eficiencia de transmisión

- Cinturón sincrónico: más del 98% de eficiencia de transmisión

Diferencia de consumo de energía:

- El sistema de transmisión ineficiente puede aumentar el consumo de energía en un 15-20%

- El cinturón sincrónico de alta calidad ahorra 8-12% de energía en comparación con el vínculo V ordinario

2. La estabilidad de la velocidad determina la precisión del procesamiento

Datos medidos:

- fluctuación de velocidad de la correa múltiple ≤0.5%

- La fluctuación de velocidad de la correa de baja calidad puede alcanzar ± 2%

Impacto de calidad de procesamiento:

- Valor de rugosidad de la superficie fluctuación de hasta 30%

- La tolerancia dimensional puede desviarse por 0.02-0.05 mm

- La vida de la herramienta acortada por 15-25%

Tabla de comparación de indicadores de rendimiento clave

| parámetros | ordinary v-belt | Cinturón sincrónico de alta calidad | efecto mejorado |

|---|---|---|---|

| Eficiencia de transmisión | 93% | 98% | +5% |

| Fluctuación de velocidad | ± 1.5% | ± 0.3% | -80% |

| Service Life | 2000h | 5000h | +150% |

| ciclo de mantenimiento | 3 meses | 6 meses | +100% |

| rendimiento del consumo de energía | línea de base | 12% de reducción | Mejora significativa |

Resumen

Como el equipo central del mecanizado de precisión , el rendimiento de la máquina de perforación depende de la alta coordinación de varios componentes: el sistema de alimentación (mecanismo de motor/transmisión) proporciona potencia estable, el ensamblaje del huso (el spindle de acero de la plazo (el spindle de acero/precisión) garantiza el aumento de rotación de la rotación, el sistema de la alimentación de la alimentación (el sistema de la alimentación) (el sistema de la alimentación de la totalidad). La profundidad, el marco rígido (base de hierro fundido/costillas de refuerzo) absorbe la vibración y los sistemas auxiliares como el enfriamiento, la lubricación y la protección de seguridad garantizan conjuntamente la calidad de procesamiento.

Selección razonable de componentes de alta calidad como el huso de acero de aleación SCM440 (dureza HRC58-62), el cuerpo de hierro fundido gris (HT250) y el mantenimiento regular pueden mejorar la eficiencia del procesamiento en más del 30% y extender la vida útil del equipo. Se recomienda que los usuarios elijan soluciones de combinación modular de acuerdo con los requisitos de procesamiento (precisión/carga/lote) y presten atención a las tendencias de desarrollo de las tecnologías inteligentes (monitoreo de Internet de las cosas) y verde (diseño de ahorro de energía) para mantener la competitividad.

descargo de responsabilidad

El contenido de esta página es solo para fines informativos. ls series No hay representaciones o garantías de ningún tipo, expresas o implícitas, se hacen sobre la precisión, completitud o validez de la información. No se debe inferir que los parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra que el proveedor o fabricante de terceros proporcionará a través de la red Longsheng. Esta es responsabilidad del comprador solicite una cita para piezas Para determinar los requisitos específicos para estas partes. Póngase en contacto con nosotros.

ls es una empresa líder de la industria Enfoque en soluciones de fabricación personalizadas. Con más de 20 años de experiencia atendiendo a más de 5,000 clientes, nos centramos en la alta precisión CNC Meckining , Semátil href = "https://lsrpf.com/3d-printing"> 3d Impresión , moldura de inyección , Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación y está certificado ISO 9001: 2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a los clientes en más de 150 países de todo el mundo. Ya sea que se trate de una producción de bajo volumen o personalización masiva, podemos satisfacer sus necesidades con la entrega más rápida dentro de las 24 horas. Elija LS Technology Significa elegir eficiencia, calidad y profesionalismo. 1. ¿Cuáles son los componentes de la máquina de perforación? La máquina de perforación está compuesta principalmente de ocho componentes de núcleo: sistema de alimentación (motor, caja de cambios), ensamblaje del husillo (eje, rodamiento, chuck), mecanismo de alimentación (rueda de mano, dispositivo de alimentación automática), columna/marco (base de hierro fundido, columna de guía), bobado de trabajo (plataforma ajustable, tlot T), sistema de enfriamiento (bomba, tubería), dispositivo de protección (escudo, escudo, parada de emergencia) y sistema de control (conmutador (conmutador (interruptor). Sistema (interruptor).

2. ¿Cuáles son los componentes básicos de una máquina de perforación? Los componentes más básicos de una máquina de perforación son los tres componentes del núcleo: la unidad de potencia (que proporciona potencia de rotación), el sistema de husillo (que transporta y transmite torque a la broca de perforación) y la estructura de soporte (columnas/marcos para la estabilidad), que determina la capacidad de mecanizado básico de la máquina y alrededor de los cuales se extienden los otros componentes funcionales. 3. ¿Cuáles son las ocho partes de un taladro eléctrico? Un taladro eléctrico típico incluye: (1) motor eléctrico (potencia del núcleo) (2) caja de cambios (velocidad variable) (3) Spindle (eje de salida) (4) Taladro de taladro (herramienta de sujeción) (5) carcasa (protección de aislamiento) (6) Interruptor/disparo de control (7) Cable de alimentación/batería (8) Estructura de disipación de calor, y el diseño portable también contiene componentes de seguridad como clutches. La broca de perforación giratoria estándar es una estructura única (1 parte), pero se puede desmontar en tres partes funcionales: parte de corte (vanguardia principal/auxiliar), parte guía (ranura espiral, borde) y parte de vástago (vástago recto/vástago cónico); Los ejercicios combinados (por ejemplo, brocas intercambiables) generalmente están compuestas de 2-3 piezas (cabezas de corte, bielas, mangas de bloqueo). LS Team

Para obtener más información, visite nuestro sitio web: www.lsrpf.com Preguntas frecuentes