Metallschneiden nimmt als effizientes und präzises Umformverfahren eine wichtige Stellung in der modernen industriellen Fertigung ein. Es wird durch Stanzwerkzeug auf Bleche Schlag- oder Druck, entsprechend der vorgegebenen Form und Größe der Trennung, um einen genauen und effizienten Verarbeitungseffekt zu erzielen.

Als führender Dienstleister für die Metallbearbeitung in der Branche verfügt LS Company über ein hohes Maß an technischem Know-how, Fortschrittliche Ausrüstung und umfangreiche Erfahrung in der Handhabung komplexer Metallstanzaufgaben. Dieses Dokument zielt darauf ab, die Präzisionssteuerungstechnologie des Metallschneidens zu untersuchen, verschiedene Faktoren zu analysieren, die die Stanzgenauigkeit beeinflussen, und die Vorteile von LS im Stanzprozess vorzustellen.

Was ist Metallschneiden?

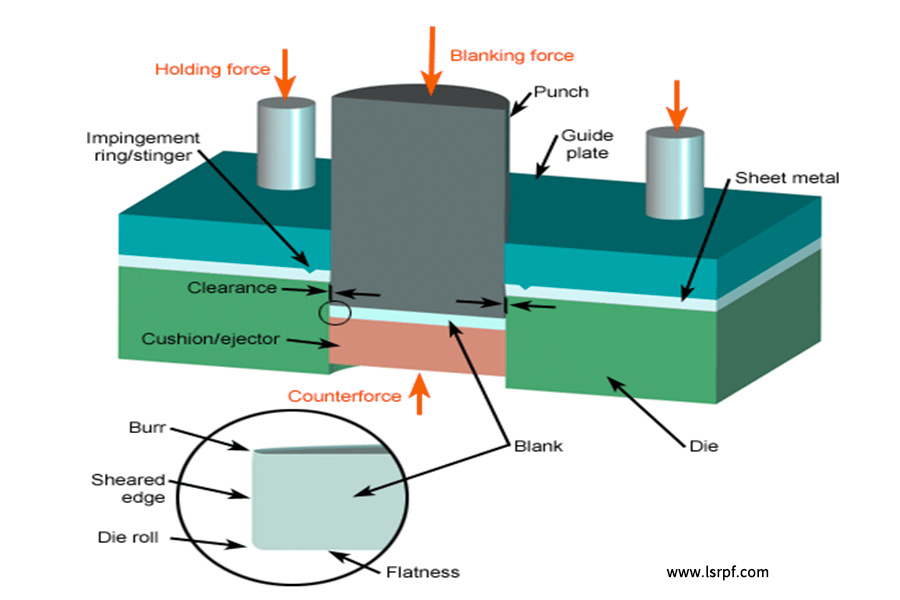

Das Stanzen von Metall ist ein Herstellungsverfahren, das sich die plastischen Verformungseigenschaften von Metallwerkstoffen zunutze macht, um Rohmaterialien zu Präzisionsteilen bestimmter Formen und Größen zu verarbeiten und Hochgeschwindigkeitsdruck auf Bleche durch Formen und Stanzwerkzeuge. Zu den Kernprozessen gehören das Stanzen (Trennprozess) und Umformen (Biegen, Strecken usw.) und sind weit verbreitet in Automobilkarosserien, Luft- und Raumfahrtkomponenten, Präzisionselektronik usw.

Beim Metallschneiden, Die Konstruktion und Herstellung von Stanzwerkzeugen spielt eine wichtige Rolle für die Qualität von Stanzteilen. Daher ist es von entscheidender Bedeutung, die Präzision und Qualität der Stanzteile sicherzustellen, das Werkzeug vernünftig zu gestalten, die geeigneten Prozessparameter auszuwählen und den Prozess streng zu kontrollieren. Als professioneller Dienstleister für die Metallbearbeitung verfügt LS Company über eine Fülle von Erfahrungen im Hardware-Stanzen und fortschrittliche Technologieausrüstung, um Kunden hochwertiges Hardware-Stanzen services and solutions.

Welche Arten von Materialien werden beim Stanzen verwendet?

1. Gängige Metallwerkstoffe

- Kohlenstoffarmer Stahl (z.B. SPC, Q235B): hohe Plastizität, einfache Verarbeitung, niedrige Kosten, geeignet für allgemeine Stanzprozesse

- Edelstahl (z.B. SUS301, SUS304): hat eine starke Korrosionsbeständigkeit, neigt aber spürbar zur Verhärtung, Geeignet für spezielle Umstände der Stanze.

- Aluminiumlegierungen (z.B. 6061, 6063): Aluminiumlegierungen sind relativ leicht in der Masse, gering in der Dichte, gute elektrische und thermische Leitfähigkeit, haben aber eine bemerkenswerte Elastizität und eignen sich für Stanzen Teile, die eine Gewichtsreduzierung erfordern.

2.Spezialmetall

- Hochfester Stahl (z.B. DP-Stahl, TRIP-Stahl): Zugfestigkeit ≥ 150 MPa, aber anfällig für Rissbildung, wenn Stanzen.

- Titanlegierungen (z.B. TA15, TC4): Hohe spezifische Festigkeit, Korrosionsbeständigkeit, aber empfindlich gegenüber der Verarbeitungstemperatur.

- Magnesiumlegierung (z.B. AZ31B, WE43): Leichtestes metallisches Strukturmaterial, brennbar, erfordert eine strenge Temperaturkontrolle.

Wie funktioniert Metall-Stanzarbeiten?

1.Materialvorbehandlung

- Materialauswahl: SPC-Kohlenstoffstahl), SUS301 (Edelstahl), 6061 Aluminium usw., mit Dickentoleranz + -0,05 mm.

- Oberflächenbehandlung: Phosphatieren/Verzinken (erhöht die Lebensdauer der Form), Schmierbeschichtung (reduziert die Reibung).

- Glätten und Reinigen: Beseitigung von Blechbiegung (≤ 0,03 mm/m) und Oberflächenverunreinigungen.

2.Formensystem

| Mould type | Strukturelle Eigenschaften | Typische Anwendungen |

| Single process mold | Konvexe Form+konkave Form+Austragsplatte | Einfache Teile in kleiner Charge |

| Composite mold | Verschachtelte konvexe konkave Form+starre Entladung | Mittlere Chargen von hochpräzisen Teilen |

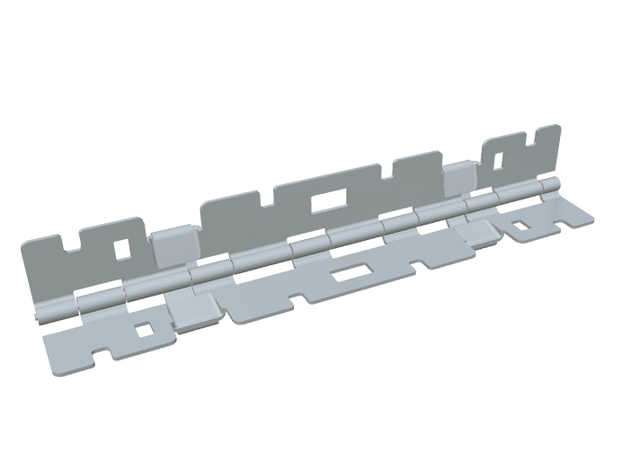

| Kontinuierlicher Modus (progressiver Modus) | Anordnung mehrerer Stationen+Positionierung des Materialführungsstifts | Große Mengen komplexer Teile |

3. Stanzprozess

- Positioniertisch: Der Anleger bringt das Blech in die angegebene Position der Matrize (Genauigkeit ± 0,01 mm), unterstützt durch Vakuumadsorption oder Positionierung des Führungsstifts.

- Druckanwendung: Hydraulische/mechanische Presse bei hohen Geschwindigkeiten (0,1-200m/s) kann Tausende von Tonnen Schub erzeugen.

- Materialverformung:

Schertrennung: Die konvexe Form dringt in das Material ein, während die konkave Formmatrize Abfall transportiert (typischerweise neigt sich die Scherebene um 45°).

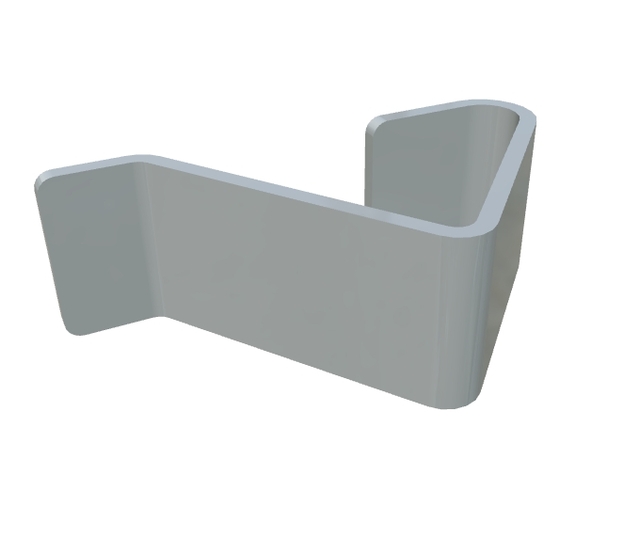

Plastische Umformung: Die Herstellung von Gleitlinien beim Biegen/Strecken (z.B. Streckplateau für kohlenstoffarmen Stahl).

- Entladephase: Die Feder-/Pneumatikvorrichtung wirft das Stanzteil aus und der Abfall wird automatisch ausgetragen.

4.Vergleich typischer Prozesstypen

| Prozesstyp | Verarbeitungsmethode | Geschwindigkeitsbereich | Anwendbare Materialstärke |

| Cold blanking | Bei Raumtemperatur scheren | 0.1-10m/s | 0.1-6mm |

| Heat blanking | Erhitzen des Materials auf über 600 °C | 0.05-2m/s | 2-8mm |

| Hydroforming | Hochdruck-Flüssigkeitsantrieb | 0.01-0.5m/s | 0,5-4mm |

5. Nachbearbeitung

Die Schneidteile werden enthaarten, gereinigt und nivelliert, um die Schnittpräzision und die Erscheinungsqualität zu verbessern. Weitere Bearbeitungsteile nach Bedarf, wie z.B. Schneiden, Bohren, Schweißen, etc.

Was sind die Einflussfaktoren des Metallschneidprozesses?

1. Materialstärke

- Hochfester Stahl (z.B. DP-Stahl): Die Stanzgeschwindigkeit muss reduziert oder eine milde Spülung verwendet werden, sonst ist die Rissbildung leicht.

- Aluminiumlegierung: bemerkenswerte Elastizitätserholung, erfordert eine negative Spielausblendung (Abstand 5% -8% geringer als die Materialstärke).

2. Materialstärke

- Ultradünne Platte (< 0,1 mm): Um eine Verformung zu verhindern, ist eine Unterstützung des Hydraulikbelags oder eine Kühlung mit flüssigem Stickstoff erforderlich.

- Dicke Bleche (> 4mm): Eine Presse mit großer Tonnage ist erforderlich und Eckenklappfehler treten leicht auf.

- Öl-/Oxidschicht: Verursacht schlechte Schmierung oder Formhaftung.

- Phosphatierungs-/Verzinkungsschicht: Verbesserte Lebensdauer der Form, erforderte jedoch passende Schmierbedingungen.

Design und Herstellung von Formen (bestimmen Sie die obere Genauigkeitsgrenze)

1. Blattgeometrie

- Kreisradius: Zu klein (Ra< 0,05 μ m) führt zu Verschleiß, während zu große (Ra> 0.1mm) führt zu Graten.

2. Spaltkontrolle

- Gewöhnliches Stanzen: gap=Materialstärke × (0.05-0.1)

- Präzises Stanzen: Negatives Spiel (z.B. -0,03 mm für Aluminiumlegierungen) reduziert den Rückstoß.

3. Formhärte

- TD Beschichtete Form (HRC85-90): 300% Erhöhung der Lebensdauer, geeignet für hohe Präzisionsanforderungen.

- Gewöhnliches Hartmetall (HRC60-65): Kostengünstig, aber leicht zu brechen.

Prozessparameter (direkter Einfluss auf die Ausbeute)

1. Stanzgeschwindigkeit

- Hochgeschwindigkeitsstempel (> 100m/s): Hoher Wirkungsgrad, aber leicht zu vibrieren und erfordert ein aktives Dämpfungssystem.

- Low-Speed-Stanzen (< 10m/s): Geeignet für hochfesten Stahl oder dünnwandige Teile.

2. Tonnen Pressen

- Berechnungsprinzip: Tonnage ≥ Materialscherfestigkeit x Stanzfläche entspricht Sicherheitsfaktor (normalerweise 1,2-2).

- Typischer Wert: Stanzen von 2mm SPCC-Platine (σ b=345MPa) erfordert Tonnage ≥ 200 Tonnen.

3. Schmierbedingungen

- Trockenreibung: Kostengünstig, aber leichter Formverschleiß (SPC).

- Ölbasierte Schmierung: Reduzieren Sie den Reibungskoeffizienten auf 0,05, verlängern Sie die Lebensdauer der Matrize.

Häufige Defekte und Gegenmaßnahmen

| Defect type | Lösung | |

| Burr | Passivierung der Klinge und übermäßige Lücke | Schleifen Sie die Klingenschneide erneut und verwenden Sie den negativen Abstand |

| Unzureichende Entladekraft und elastische Rückstellung | Pneumatische Entladung installieren und den Abstand optimieren | |

| Crack | Konzentration der Materialspannung und übermäßige Stanzgeschwindigkeit | Warmschneiden, Reduzierung der Stanzgeschwindigkeit |

Was sind die Anwendungsbereiche des Metallschneidens?

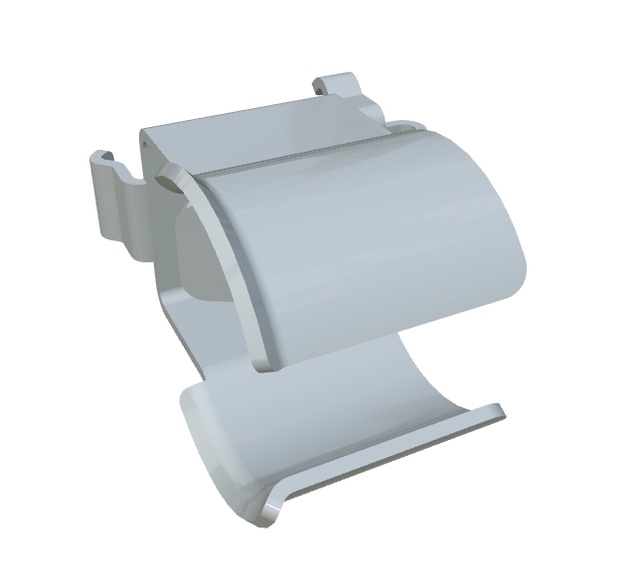

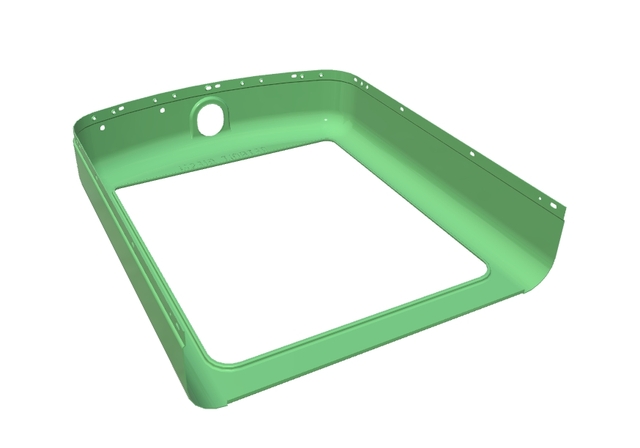

1.Automobilbau: Metallschneiden ist besonders wichtig im Automobilbau. Eine große Anzahl von Metallen Pressen werden für Karosseriekomponenten wie Türen, Rußmotoren, Motorhaube, Kofferraumdeckel, Fahrgestellanbauteile, Motoranbauteile, Getriebeanbauteile usw. verwendet. Diese Stanzteile erfüllen nicht nur die strukturellen und funktionalen Anforderungen von Automobilen, sondern verbessern auch die Produktionseffizienz und senken die Kosten.

2.Luft- und Raumfahrt: Die Herstellung von Schlüsselkomponenten wie Flugzeughauben, Außen- und Innenverkleidungen von Gebäuden erfordert in der Regel anspruchsvolle Metallschneidverfahren. Diese Komponenten erfordern nicht nur eine hohe Festigkeit und Steifigkeit, sondern müssen auch die Anforderungen an das geringe Gewicht erfüllen.

3.Healthcare: Von medizinischen Geräten bis hin zu Komponenten für medizinische Geräte werden Metallschneidteile aufgrund ihrer Präzision und Zuverlässigkeit häufig verwendet. Titanimplantate sind zum Beispiel in medizinischen Implantaten weit verbreitet.

4.Elektronische Produkte: Von der Kühlöffnung von Computergehäusen bis zur inneren Struktur von tragbaren Geräten wie Mobiltelefonen bietet Metallstanze nicht nur die notwendige strukturelle Unterstützung, erfüllt aber auch die ästhetischen und funktionalen Anforderungen der Produkte.

Wie wählt man Stanzwerkzeuge aus?

entsprechend den Eigenschaften des Stempels.

1. Material und Spezifikationen:

- Für mittlere und kleine Metallstanzen, Biegen oder geringe Dehnung, offene Stanzpressen oder offene mechanische Stanzen sollten normalerweise ausgewählt werden.

- Für große, mittlere und hochpräzise Stanzprodukte, Es wird empfohlen, eine Türpresse oder eine Doppelachspresse oder eine geschlossene mechanische Presse zu verwenden.

- Wenn das Material eine hohe Festigkeit und Steifigkeit benötigt, wie z.B. Nivellierung, Biegekorrektur, Formgebung und andere spezielle Technologien, sollten wir einen Stempel oder Stempel mit entsprechenden Eigenschaften wählen.

2. Fertige Größe und Präzision:

Unter Berücksichtigung der Größen- und Präzisionsanforderungen von Stanzteilen wählen Sie ein Stanzwerkzeug, das diese Anforderungen erfüllen kann. Zum Beispiel kann ein Stempel mit hoher Präzision die Auswahl von Stanzmaschinen mit hoher Steifigkeit oder hoher Kapazität erfordern.

Wählen Sie je nach Produktionsanforderungen.

1. Produktionscharge

- Für die Massenproduktion (mehr als 100000 Einheiten pro Jahr) können Hochgeschwindigkeitspressen oder mehrere vollautomatische Pressen die Produktionseffizienz und Formqualität erheblich verbessern.

- Flexibel Stanzwerkzeuge wie manuelle Pressen oder kleine mechanische Pressen stehen für die Kleinserien- oder Versuchsproduktion (500-5.000 Einheiten/Monat) zur Verfügung.

2. Prozessanforderungen:

- Auswahl geeigneter Stanzwerkzeuge wie z.B. Stanzen, Biegen und Tiefziehen je nach Art des Stanzprozesses.

- Unter Berücksichtigung der speziellen Anforderungen der Verarbeitung werden hydraulische Pressen ausgewählt, wenn ein größerer Krafthub erforderlich ist.

< strong>Wählen Sie basierend auf den Produktionskosten

| Schema | Anwendbare Szenarien | Initial Investment | Wartungskosten | Gesamtbetriebskosten (5 Jahre) |

| Kaufen Sie alle neuen Geräte | Langfristige Massenproduktion/hochpräziser Bedarf | 100% | Mitte | Steigend-fallend |

| Gebrauchte Ausrüstung | Kurzfristige Projekte/Testvalidierung | 30%~50% | Hoch | Lower |

| Leasing von Geräten | Temporäre Bestellungen/technischer Iterationszeitraum | 0 | Steigend-fallend | Minimum |

- Langfristige Bedürfnisse priorisieren: Entscheiden Sie sich für den Kauf aller neuen Geräte, um die Anfangsinvestition mit den langfristigen Renditen in Einklang zu bringen.

- Kurzfristige/ Anforderungen an die Pilotproduktion: Bevorzugung des Leasings von Geräten, um finanzielle Risiken zu vermeiden, Verwendung von gebrauchten Geräten als Alternative, wenn das Budget es zulässt.

- Kernprinzipien: entsprechen der optimalsten Kombination aus Kosteneinsatz, Ressourcenflexibilität je nach Produktionsgröße, Genauigkeitsanforderungen, Anforderungen und Geschwindigkeit der technischen Iteration.

Was sind die differenzierten Wettbewerbsvorteile des Unternehmens LS?

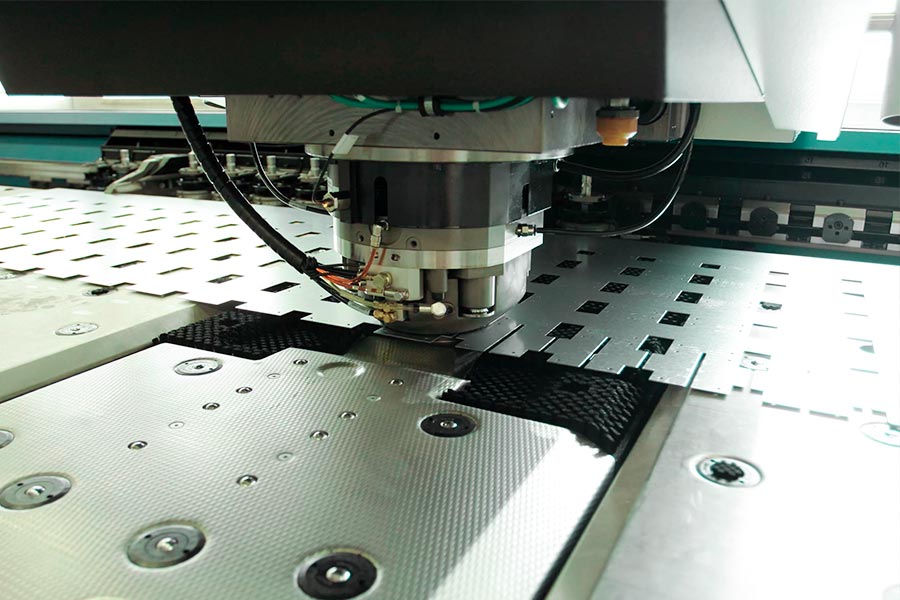

1.Technologieintegration: CNC+Blanking-Zusammenarbeit: über eine Online-Plattform, um eine nahtlose Integration von Design und Produktion zu erreichen, Verwendung von CNC-Präzisionsverarbeitung um Formdetails zu optimieren und Entwicklungszyklen zu verkürzen.

2.Hohe Präzision, hohe Komplexität Fertigung: Ausgestattet mit Hochgeschwindigkeits-Präzisionsstanzmaschinen und hochpräziser Matrize ist die fallende Matrize langlebig und beeinträchtigt die Qualität nicht. Um die strengen Anforderungen an hochpräzise Toleranzen im Mikrometerbereich in electronics und medizinische Geräte.

3.Materialflexibilität: Deckt gängige Metalle wie Kohlenstoffstahl ab, Aluminiumlegierungslegierung, Titanlegierung und bietet Oberflächenbehandlung (Plattieren, Sprühen) für eine verbesserte Funktionalität. Optimierungstechnologie aus hochfestem Stahl oder korrosionsbeständigem Material zur Verbesserung der Produktausbeute.

4.Anpassung und schnelle Reaktion: Unter der Leitung von Nick Zhang> Mastering blanking process, Gerade die Präzision des Stanzens von Metallen ist eine wichtige Herausforderung und Kerntechnologie der Umformtechnik. Das Stanzen als eine der grundlegenden Methoden der Metallverarbeitung erfordert ein gründliches Verständnis verschiedener Faktoren im Stanzprozess, wie z. B. Formtyp, Materialeigenschaften, Prozessparameter usw., um die genaue Größe und hervorragende Oberflächenqualität des endgültigen Stempels zu gewährleisten. Die Kombination aus Stanztechnologie und numerischer Steuerungstechnik kann Effizienz und Komplexität in Einklang bringen. Durch die Feinabstimmung dieser Faktoren kann die Präzision von Stanzteilen effektiv verbessert werden, und der Bedarf an hochpräzise Teile kann erfüllt werden, wodurch die nachhaltige Entwicklung der metallverarbeitenden Industrie gefördert wird. Der Inhalt dieser Seite dient nur als Referenz.LSgibt keine ausdrückliche oder stillschweigende Zusicherung oder Garantie hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen ab. Es sollten keine Leistungsparameter, geometrischen Toleranzen, spezifischen Designmerkmale, Materialqualität und -art oder Verarbeitung darauf abgeleitet werden, was ein Drittanbieter oder Hersteller über das Longsheng-Netzwerk liefern wird. Es liegt in der Verantwortung des Käufersein Angebot für Teile zu suchenum die spezifischen Anforderungen für diese Teile zu ermitteln.Bitte kontaktieren Sie uns für weitere Informationen. LS ist ein branchenführendes Unternehmenspezialisiert auf kundenspezifische Lösungen für die Fertigung. Mit über 20 Jahren Erfahrung in der Betreuung von mehr als 5.000 Kunden konzentrieren wir uns auf hochpräzise CNC-Bearbeitung,Blechbearbeitung,3D-Druck,Spritzguss, Metallstanzen,und andere Fertigungsdienstleistungen aus einer Hand. 1.Warum ist die Genauigkeit des Metallschneidens für unsere Produkte wichtig? Ein hochpräziser Stempel kann die Stabilität und Zuverlässigkeit des Produkts garantieren und Montageprobleme reduzieren, die durch Größenabweichungen verursacht werden. Gleichzeitig kann es auch die Ästhetik und Lebensdauer der Produkte verbessern und die Wettbewerbsfähigkeit des Marktes steigern. 2.Was passiert, wenn die Präzision des Metallstempels nicht dem Standard entspricht? Wenn die Genauigkeit des Hardware-Stempels nicht der Norm entspricht, Dies führt zu Schwierigkeiten bei der Produktmontage, Leistungseinbußen und sogar zu Sicherheitsrisiken. Gleichzeitig werden die Produktionskosten und die Abfallrate steigen und die Wirtschaftlichkeit der Unternehmen verringert. 3.Was ist die Beziehung zwischen der Präzision von Metall Ausblendung und die Produktionskosten? Es besteht eine Verbindung zwischen den beiden. Während hochpräzise Ausblendung Geräte und Formen können die anfänglichen Investitionskosten erhöhen, auf lange Sicht können sie die Produktionskosten senken, indem sie die Produktqualität verbessern und die Ausschuss- und Nacharbeitsraten reduzieren. Daher ist es von großer Bedeutung, die Präzision von Metall zu kontrollieren Stanzen um die Produktionskosten zu senken und die Wirtschaftlichkeit von Unternehmen zu verbessern. 4.Was ist der Unterschied zwischen der Stanzgenauigkeit von gewöhnlichem Stahl und Aluminiumlegierungen? Stahl hat eine hohe Härte, Leichte Verformung, hohe Tonnagenanforderungen für die Ausrüstung und große Werkzeuglücken. Die Aluminiumlegierung hat eine weiche Textur, eine gute Duktilität, einen leichten Grat, eine feine Schmierung und ein geringes Spiel. Summary

<>Disclaimer

LS Team

Unsere Fabrik ist mit mehr als 100 fortschrittlichen 5-Achsen-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ganz gleich, ob es sich um eine Kleinserienproduktion oder eine groß angelegte Anpassung handelt, wir können Ihre Anforderungen mit einer Lieferung von nur 24 Stunden erfüllen. Die EntscheidungLS Technologybedeutet, sich für Effizienz, Qualität und Professionalität zu entscheiden.

Um mehr zu erfahren, besuchen Sie bitte unsere Website:www.lsrpf.comFAQs

Resource