Es ist kein Zufall, dass der Metallguss eines der effizientesten und vielseitigsten Fertigungsverfahren ist, die heute verfügbar sind. Bei dieser Technik wird geschmolzenes Metall in eine Form gegossen und ist tatsächlich Tausende von Jahren alt. In den letzten 6.000 Jahren wurde der Metallguss verwendet, um alles herzustellen, von Schwertern und Eheringen bis hin zu Kettenrädern und Schrauben. Heute wird Metallguss eingesetzt, um Metallteile für eine Vielzahl von Branchen effizient herzustellen. Gussteile, Metallstücke, die während des Metallgussprozesses geformt werden, können eine Größe von wenigen Gramm bis zu Tausenden von Pfund haben.

In diesem Artikel beschreiben wir alles, was Sie über Metallguss wissen müssen, einschließlich dessen, was es ist,wie Metallguss funktioniert,Die verschiedenenArten des Metallgusses, die beim Metallguss verwendeten Materialien und Formenund vieles mehr.

Was ist Metallguss?

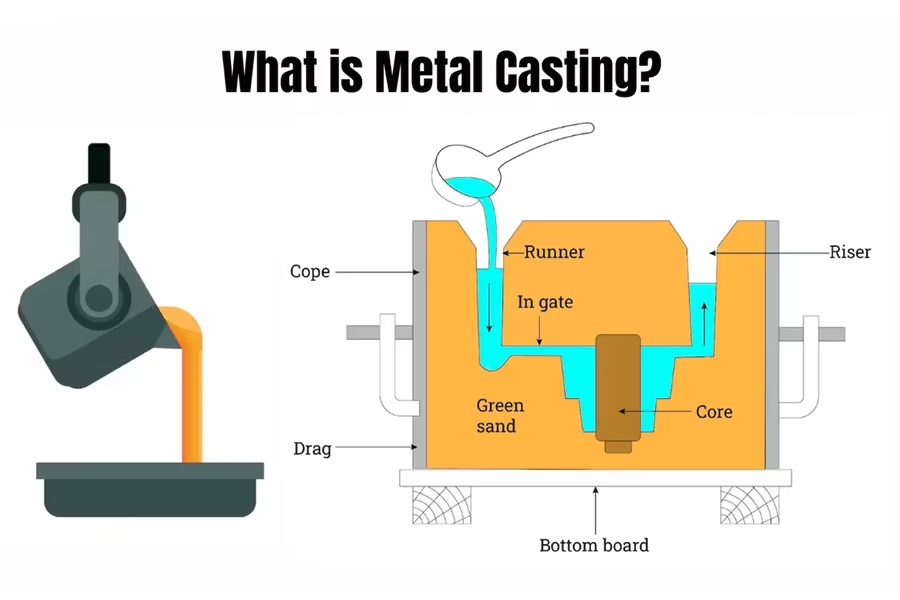

Metallguss ist ein HerstellungsverfahrenDabei wird geschmolzenes Metall in Formen gegossen, um 3D-Metallteile herzustellen. Die Form enthält Hohlräume mit der gewünschten Geometrie, und das geschmolzene Metall kühlt ab, um das erstarrte Teil zu bilden.

Das Wort "Guss" bezieht sich auch auf Teile, die durch ein Gussverfahren hergestellt werden, das 6.000 Jahre alt ist. In der Vergangenheit wurden Gießverfahren verwendet, um komplexe und große Teile herzustellen, die mit anderen Herstellungsverfahren nur schwer oder kostspielig herzustellen wären.

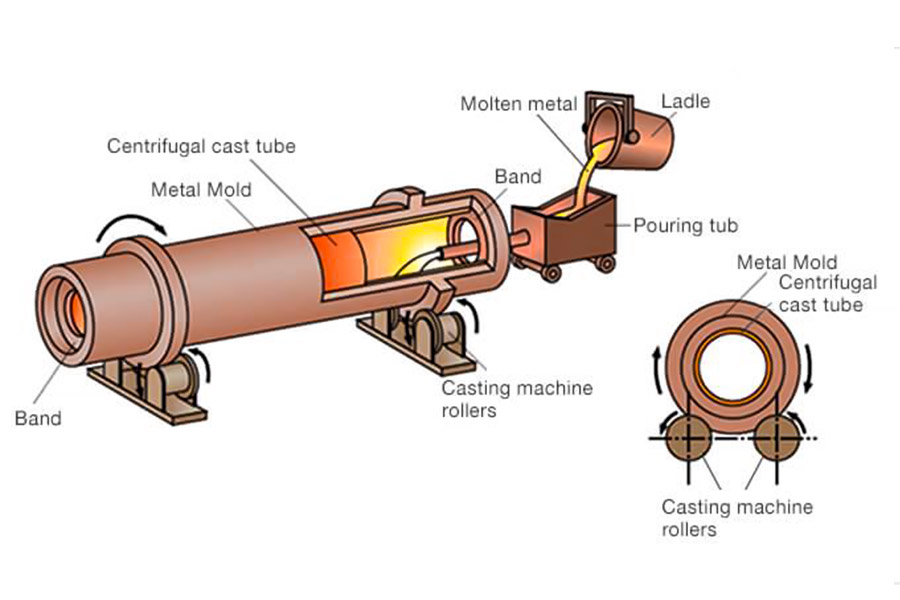

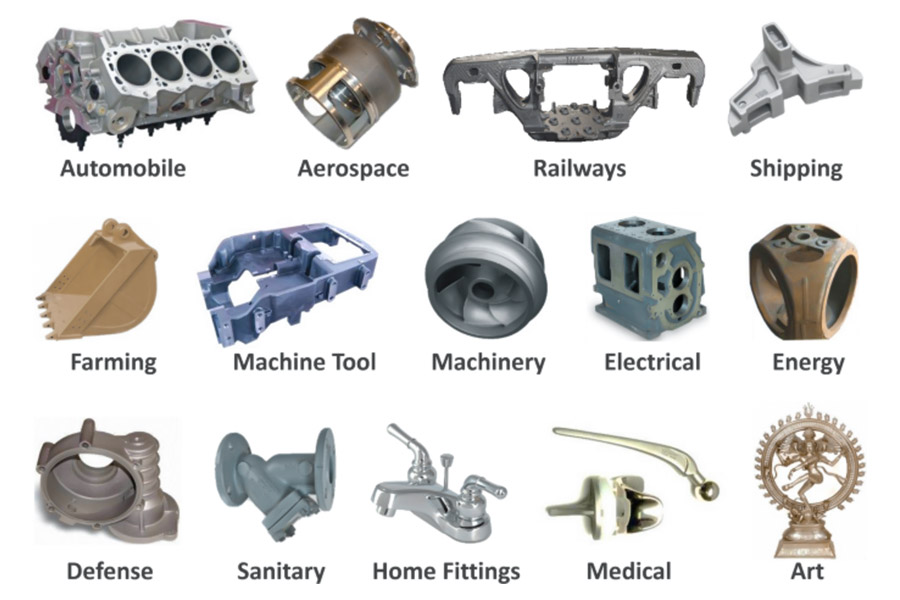

Gießen ist die erste Wahl für komplexe Geometrienweil es kostengünstiger ist und der Prozess einfacher ist im Vergleich zu z.B.CNC-Bearbeitung.Aber auch für die einfachsten Formen wird das Gießen aufgrund seiner schnellen Durchlaufzeit und seiner großen Produktionskapazitäten häufig verwendet. Heutzutage ist die Verwendung von Gussprodukten so weit verbreitet, dass Sie unabhängig von der Umgebung, in der Sie sich befinden, nicht um die Verwendung von Gussprodukten herumkommen. Einige Beispiele für Metallgussprodukte sind Motorblöcke, Hydranten, Elektromotoren, Werkzeuge, Ampeln, Schächte, Rohre, Ventile und verschiedene Armaturen.

Wie funktioniert Metallguss?

Metallguss ist ein Herstellungsverfahren, bei dem geschmolzenes Metall in Formen gegossen wird, um 3D-Metallteile herzustellen. Sobald das Metall und die Form abgekühlt sind, wird das Metallobjekt entfernt, entgratet, bearbeitet und fertiggestellt. Da es sich bei dem Verfahren um kundenspezifische Formen handelt, kann Metallguss verwendet werden, um Metallobjekte in einer Vielzahl von Formen und Größen herzustellen.

1. Formenbau

Der Metallgussprozess beginnt mit einem Modell, einem Modell des Teils, das schließlich hergestellt wird. Typischerweise werden Modelle aus Holz, Metall oder Kunststoff hergestellt, können aber auch durch maschinelle Bearbeitung oder3D-Druck.

2. Umformen

Als nächstes wird die Form nach dem Modell entworfen und hergestellt. Formen können wiederverwendbar sein, d. h. sie können immer wieder zum Gießen derselben Teile verwendet werden, oder sie können verbrauchbar sein, was bedeutet, dass sie nur einmal verwendet werden können und während des Gießprozesses zerstört werden.

3. Metall schmelzen und gießen

Das Metall wird bis zur Schmelze erhitzt und in den Formhohlraum gegossen. Stahl, Edelstahl, Aluminium, Kupfer, Magnesium und Zink sind die am häufigsten verwendeten Metallarten im Metallguss.

4. Fertigstellung

Nachdem das Metall abgekühlt und erstarrt ist, wird das endgültige Gussteil aus der Form genommen. Der letzte Schritt ist die Endbearbeitung, bei der die Metallteile gefeilt, gereinigt und poliert werden. Zu den letzten Schritten können auch die Bearbeitung und das Bohren gehören.

Welche Arten von Metallgussverfahren gibt es?

Es gibt verschiedene Arten von Gießverfahren, und jedes Verfahren hat seine eigenen Vor- und Nachteile, je nach Benutzeranforderung.

1. Sandguss

Sandguss ist ein universelles Gießverfahren, mit dem jede Metalllegierung gegossen werden kann, unabhängig davon, ob es sich um Eisen- oder Nichteisenmetalle handelt. Es wird häufig in der Massenproduktion in industriellen Einheiten wie Metallgussteilen für die Automobilindustrie wie Motorblöcken, Zylinderköpfen, Kurbelwellen usw. eingesetzt.

Bei dem Verfahren werden Formen aus siliziumbasierten Materialien, wie z. B. natürlich gebundenem Sand oder synthetischem Sand, verwendet, um eine glatte Formoberfläche zu erzeugen. Die Formoberfläche besteht aus zwei Teilen, der oberen Form (oberer Teil) und der unteren Form (unterer Teil). Ein Ausgießbecher wird verwendet, um geschmolzenes Metall in die Form zu gießen, wo es sich verfestigt, um die endgültige Form zu bilden. Schließlich wird überschüssiges Metall abgeschnitten, um das endgültige Metallgussprodukt zu vervollständigen.

Vor- und Nachteile des Sandgusses:

| Profis | Nachteile |

| Kostengünstig für kleine Chargen: Es ist ideal für die Produktion von kleinen bis mittleren Stückzahlen, da es im Vergleich zu den anderen Gussarten relativ günstig ist. | Geringere Maßgenauigkeit: Teile haben eine geringere Maßgenauigkeit und eine rauere Oberflächengüte als andere Gussarten. Dies erfordert oft eine zusätzliche Bearbeitung. |

| Flexible Designoption:Kann eine Vielzahl von Formen und Größen herstellen, von sehr kleinen Teilen bis hin zu großen Komponenten. | Größere Materialverschwendung:Da Sandformen nicht wiederverwendet werden können, führen sie im Vergleich zu anderen Gießverfahren zu einer höheren Materialverschwendung. |

| Vielseitigkeit des Materials: Gießt nahezu jede Metalllegierung. | Risiken der Porosität: Bei Gussteilen besteht ein höheres Risiko für Porosität, die sich auf die mechanischen Eigenschaften auswirken kann. |

| Einfache Einrichtung und Ausstattung: Erfordert nicht so viel Ausrüstung und ist kostengünstiger als andere Gießtechniken, wodurch es für kleine Betriebe leichter zugänglich ist. | Anforderungen an die Nachbearbeitung: Möglicherweise ist eine umfangreiche Nachbearbeitung erforderlich, z. B. Schleifen und Bearbeitung, um das gewünschte Finish zu erzielen. |

| Ideale Gussteile für große Teile: Besonders geeignet für die Herstellung großer Teile, die mit anderen Gießverfahren nur schwer oder kostspielig herzustellen wären. | Verlängerung der Zykluszeit:Der Produktionszyklus kann verlängert werden, wenn der Prozess langsamer ist, insbesondere bei der Vorbereitung und Trocknung von Formen. |

2. Das Casting

Während beim Sandguss Legierungen mit höheren Schmelzpunkten geschmolzen werden können, können Sie mit Druckguss Metalle mit niedrigeren Schmelzpunkten formen. Nachdem Sie das Material von einem festen in eine heiße geschmolzene Flüssigkeit umgewandelt haben, können Sie es in eine langlebige Druckgussform aus gehärtetem Stahl injizieren. Diese Werkzeuge bestehen aus einem Hohlraum, einem Kern und manchmal einem Einsatz. Im Gegensatz zum Kunststoffspritzguss ist die Bearbeitung von Seitenmerkmalen nach dem Gießen manchmal praktikabler als die Verwendung von Seitenwirkungen. Der Druckguss geht auf das 19. Jahrhundert zurück.

Seit seinem Aufkommen in der Fertigungswelt wurden zwei Arten von Programmen für Ihren Gebrauch entwickelt. Die erste ist eine Warmkammer, die über einen eingebauten Ofen in der Maschine verfügt, um das Material zu schmelzen. Wenn Sie das Kaltkammerverfahren, das zweite Verfahren, verwenden, schmelzen Sie das Material in einem separaten Ofen und bewegen dann das geschmolzene Material in die Injektionskammer. Sie können Druckguss für die Großserienproduktion von Teilen für die Luft- und Raumfahrt und die Automobilindustrie sowie von Spielzeug, Möbeln und Elektronik einsetzen. Der Druckguss wird über die Kerndienste von Longsheng bereitgestellt, und Angebote können über die Sofortangebots-Engine erstellt werden.

Vor- und Nachteile des Druckgusses:

| Profis | Nachteile |

|---|---|

| Hohe Produktivität:Ideal für Großserien mit kurzen Zykluszeiten. | Hohe Anschaffungskosten:Druckgussmaschinen und -formen sind teuer, daher sind sie für kleine Produktionsserien nicht wirtschaftlich. |

| Hohe MaßgenauigkeitProduziert hochpräzise und konsistente Teile, wodurch häufig der Bedarf an zusätzlicher Bearbeitung reduziert oder eliminiert wird. | Begrenzte Materialoptionen:Hauptsächlich für Nichteisenwerkstoffe wie Aluminium, Magnesium und Zink. Aufgrund ihrer hohen Schmelzpunkte werden Eisenmetalle seltener eingesetzt. |

| Gute Oberflächengüte:Die meisten Teile haben eine glatte, abgerundete Oberfläche, die möglicherweise nur geringfügig nachbearbeitet werden muss. | Lufteinschlüsse und strukturelle Integrität:Teile können kleine Lufteinschlüsse (Porosität) aufweisen, die sich auf die Oberflächengüte auswirken können. |

| Konstruktion komplexer Teile:Ermöglicht die Erstellung und Herstellung komplizierter Formen, komplexer Formen und komplexer Details. | Der Druckguss ist auf Teile mit dünneren Wänden beschränktObwohl es in der Lage ist, Teile mit komplexen Formen herzustellen, ist es im Allgemeinen nicht für Teile mit sehr dicken Wänden geeignet. |

| Automatisierter Prozess:Kann die Arbeitskosten senken, die Konsistenz und Wiederholbarkeit erhöhen und kann hochgradig automatisiert werden. | Thermische Ermüdung an Werkzeugen:Durch das wiederholte Erhitzen und Abkühlen kann es zu thermischer Ermüdung kommen. Dies könnte die Lebensdauer der Matrizen verkürzen. |

| Minimaler Abfall:Effektiver Einsatz von Materialien, mit der Möglichkeit, überschüssiges Material oder Abfall zu recyceln. | Größenbeschränkungen:Eignet sich am besten für kleinere und mittelgroße Bauteile. Größere Teile sind schwieriger herzustellen und teurer. |

3. Feinguss

Feinguss, auch Wachsausschmelzverfahren genanntverwendet ein Einweg-Wachsmodell, das mit keramischem Material beschichtet ist, das sich in der Form des Gussstücks verfestigt. Der erste Schritt in diesem Gießprozess besteht darin, ein Wachsmodell zu erstellen, das in der Regel aus Wachs oder Kunststoff besteht. Da der Prozess präzise Messungen erfordert, machen mehrere Versuche und Fehler den Feinguss zu einem teuren Herstellungsverfahren. Das Wachs wird in die Form gegossen, vorsichtig entfernt und dann mit Klebstoff oder feuerfestem Material beschichtet, um eine dicke Schale zu bilden. Zusätzlich werden mehrere Modelle auf das Haupttor montiert. Sobald die Schale ausgehärtet ist, wird das Modell gewendet und im Ofen erhitzt, um das Wachs zu entfernen. Das geschmolzene Metall wird in die verbleibende Schale gegossen und verfestigt sich in die Form der Wachsform. Zusätzlich wird die feuerfeste Hülle abgebrochen, um das fertige Gussteil freizulegen. Dieses Gießverfahren wird häufig zur Herstellung von Komponenten für die Energieerzeugung, die Automobilindustrie und die Luft- und Raumfahrt verwendet.

Vor- und Nachteile des Feingusses:

| Profis | Nachteile |

| Hohe Präzision und Genauigkeit:Die Herstellung von Teilen mit hervorragender Oberflächengüte und Maßgenauigkeit reduziert den Bedarf an Nachbearbeitungen | Höhere Kosten: Aufgrund der Material- und Arbeitskosten, die mit der Erstellung von Wachsmodellen und Keramikformen verbunden sind, kostet Feinguss mehr als andere Gussarten. |

| Komplexe Geometrie: Ermöglicht die Herstellung von Teilen mit komplizierten Details und komplexen Geometrien, die sonst mit anderen Gießverfahren schwierig oder unmöglich wären. | Längere Vorlaufzeit: Da dieser Prozess mehrere Schritte umfasst, kann sich die Vorlaufzeit im Vergleich zu anderen Gießverfahren erheblich verlängern. |

| Vielseitige Materialoptionen: Ideal für die Herstellung verschiedener Metalle und Hochleistungslegierungen, wie z. B. Edelstahlguss, anderer Stahlguss und Guss von Nickelbasislegierungen. | Größenbeschränkungen: Diese Technik funktioniert am besten mit kleineren Teilen; Größere Bauteile können sich bei der Herstellung nach diesem Verfahren als schwierig und kostspielig erweisen. |

| Glatte Oberflächenbeschaffenheit: Glatte Oberflächen erfordern nur eine minimale Oberflächenveredelung, was sowohl Zeit als auch Kosten bei der Nachbearbeitung spart. | Erstellung von Wachsmustern: Jeder Guss erfordert ein eigenes Wachsmodell, was Zeit und Kosten verursacht. |

| Reduzierter Materialabfall: Aufgrund seiner Präzision sorgt dieses Verfahren für einen minimalen Materialabfall und ist damit umweltfreundlicher. | Begrenzte Kapazität: Eher geeignet für kleine bis mittlere Auflagen. |

4. Schleuderguss

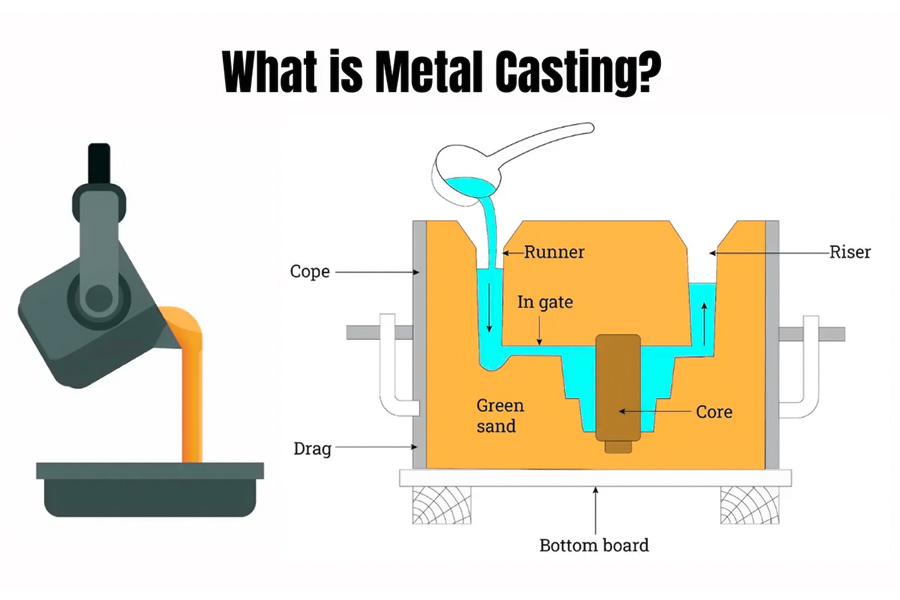

Schleuderguss, auch Schleuderguss genannt, ist ein Verfahren, bei dem die Zentrifugalkraft genutzt wird, um zylindrische Teile industriell herzustellen. Bei dieser Art des Metallgusses wird eine vorgewärmte rotierende Form verwendet, in die geschmolzenes Metall gegossen wird. Die Zentrifugalkraft hilft, das geschmolzene Metall unter hohem Druck in der Form zu dispergieren.

Es gibt drei Arten des Schleudergusses: das echte Schleudergussverfahren, das Halbschleudergussverfahren und das vertikale Schleudergussverfahren. Der Halbzentrifugalguss unterscheidet sich vom echten Schleuderguss dadurch, dass er einen Anguss verwendet, um die Form vollständig zu füllen. Beim echten Schleuderguss klebt die Schmelze jedoch durch die kontinuierliche Rotation an den Seiten. Im Gegensatz dazu wird beim vertikalen Schleuderguss, wie der Name schon sagt, das Richtungsgießen verwendet, das dem gleichen Verfahren wie der echte Schleuderguss folgt.

Typischerweise entsteht beim Schleuderguss eine rotierende Form, die einem Zylinder ähnelt. Vor allem Teile wie Lager, Kupplungsscheiben, Kolbenringe und Zylinderlaufbuchsen. Darüber hinaus trägt das Gießen von Metall in die Mitte der Form dazu bei, Defekte wie Porosität, Schrumpfung und Lufteinschlüsse zu reduzieren. Es funktioniert jedoch nicht mit allen Arten von Metalllegierungen.

Vor- und Nachteile des Schleudergusses:

| Profis | Nachteile |

|---|---|

| Hohe Materialreinheit:Zentrifugalkräfte treiben Verunreinigungen in Richtung der Innenfläche von Gussteilen, was zu höherwertigen Gussteilen führt, die weniger Fehler aufweisen. | Shape Complexity Limited:Am besten für zylindrische Formen. Im Vergleich dazu können komplexe Geometrien mit anderen Gießverfahren nur schwer zu realisieren sein. |

| Gute mechanische Eigenschaften:Gussteile mit hoher Dichte haben überlegene mechanische Eigenschaften. | Größenbeschränkungen:Effizienter für kleine und mittelgroße Teile. Große Gussteile sind schwieriger und teurer. |

| Reduzierte sekundäre Operationen:Erfordert weniger Bearbeitung und Nachbearbeitung als andere Methoden, da die Oberflächengüte und die Maßgenauigkeit im Allgemeinen gut sind. | Ausrüstungskosten:Der Bedarf an spezialisierten Schleudergussmaschinen kann zu höheren Anfangsinvestitionskosten führen. |

| Materialschonender Einsatz:Dieses Verfahren ist materialeffizient, da es eine präzise Kontrolle der Dicke des Gussstücks ermöglicht. | Erforderliche operative Fähigkeiten:Dies erfordert erfahrene Bediener, um Geschwindigkeit und Temperatur präzise zu steuern, was die betriebliche Komplexität erhöht. |

| Vielseitigkeit des Materials:Kann mit einer Vielzahl von Metallen und Legierungen arbeiten. Dies ermöglicht eine höhere Materialflexibilität. | Sicherheitsbedenken:Hochgeschwindigkeitsrotierende Formen stellen Sicherheitsrisiken dar und erfordern eine strenge Sicherheitsausrüstung. |

5. Stranggießen

Der Strangguss ist ein fortschrittliches Gießverfahren. Sein Prinzip besteht darin, geschmolzenes Metall kontinuierlich in eine spezielle Metallform zu gießen, die als Kristallisator bezeichnet wird. Die erstarrten (verkrusteten) Gussteile werden kontinuierlich aus dem anderen Ende des Kristallisators gegossen. und ziehen Sie es dann an einem Ende heraus, um einen Guss beliebiger Länge oder einer bestimmten Länge zu erhalten.

6. Verlorener Schaumguss

Der verlorene Schaumguss ähnelt dem Feinguss, nur dass er Schaum anstelle von Wachs als Modell verwendet. Sobald das Modell geformt ist, wird es durch Tauchen, Beschichten, Sprühen oder Bürsten mit feuerfester Keramik beschichtet. Das geschmolzene Metall wird dann in Formen gegossen, um das gewünschte Produkt zu bilden.

Wie wählt man das geeignete Gießverfahren aus?

Die Wahl des idealen Gießverfahrens hängt von vielen Faktoren ab, darunter das Gussmaterial, die Größe und Komplexität der Gussteile, die erforderliche Genauigkeit, die erforderlichen Mengen und Kostenüberlegungen.

| Faktor | Beschreibung |

| Material | Unterschiedliche Gießverfahren eignen sich am besten für unterschiedliche Materialien. So wird beispielsweise der Druckguss typischerweise zur Verarbeitung von Metallen mit niedrigem Schmelzpunkt wie Aluminium und Zink verwendet, während der Sandguss ein vielseitiges Gießverfahren bietet, das für das Gießen von Eisen- und Stahllegierungen geeignet ist. |

| Größe und Komplexität | Für große Teile mit relativ einfachen Formen kann Sandguss aufgrund seiner Skalierbarkeit und Vielseitigkeit die richtige Lösung sein. Aber für komplizierte Formen mit komplizierten Details wie Feinguss oder Druckguss können bessere Lösungen gefunden werden. |

| Präzision und Qualität | Für diejenigen, die auf der Suche nach hochpräzisen und qualitativ hochwertigen Gießverfahren sind, bietet der Feinguss eine überlegene Oberflächengüte sowie genaue Abmessungen. Der Druckguss bietet auch eine gute Maßgenauigkeit mit glatten Oberflächen. |

| Produktionsvolumen | Wenn Ihre Anforderungen an die Teileproduktion großvolumige Teile erfordern, ist der Druckguss aufgrund seines schnellen Produktionszyklus oft die wirtschaftlichste Wahl. Bei kleineren bis mittleren Stückzahlen können sich andere Verfahren wie Sand- oder Feinguss als kostengünstiger erweisen. |

| Werkzeugkosten und Vorlaufzeiten | Druckguss hat höhere Werkzeugkosten und längere Vorlaufzeiten, aber niedrigere Stückkosten für große Mengen. Sandguss bietet niedrigere Werkzeugkosten bei größerer Designflexibilität. |

| Mechanische Eigenschaften | Berücksichtigen Sie die mechanischen Eigenschaften, die für das endgültige Teil erforderlich sind. Bestimmte Gießverfahren können die Festigkeit, Duktilität oder andere gewünschte Eigenschaften in Gussteilen erhöhen. |

| Wirtschaftliche Überlegungen | Auch das Budget muss berücksichtigt werden. Während die höheren Anschaffungskosten für Formen und Einrichtung für die Großserienproduktion gerechtfertigt sind, kann für kleinere Chargen oder Prototypen ein billigeres Verfahren wie Sandguss besser geeignet sein. |

Welche Materialien und Formen werden beim Metallguss verwendet?

Es hängt alles von der Art des Gusses ab, den Sie durchführen, aber dies sind die gebräuchlichsten Materialien, die Sie bei diesen Gießmethoden verwenden:

- Metalle: Bestimmte Gießverfahren können an das Metall angepasst werden, das Sie schmelzen möchten, z. B. Eisen, Aluminium, Kupfer und Zink.

- Legierungen: Eine Vielzahl von Legierungen, wie Bronze und Messing, können geschmolzen und gegossen werden, sei es mit Sandguss oder Metallformen.

- Keramik: Diese Materialien werden häufig in der Keramik verwendet und umfassen Ton oder Porzellan.

- Kunststoffe: Diese biegsamen Werkstoffe können auch durch Gießen in Form gebracht werden.

- Verbundwerkstoffe: Harz- und Fasermischungen und andere Verbundwerkstoffe sind eine weitere geeignete Option, die Sie in Ihrem Gießprozess verwenden können.

- Gummi: Für Teile, die elastisch und flexibel sind, kann Gummi im Guss verwendet werden.

- Glas: Wenn Sie Kunst oder dünnwandige Gegenstände benötigen, kann Glas in bestimmte Gießverfahren eingearbeitet werden.

- Beton: Dies ist eine gängige Wahl bei der Herstellung von Bauprodukten und dekorativen Gussteilen.

Welche Ausrüstung wird für den Metallguss benötigt?

Metallguss ist ein komplexer und heikler ProzessDies erfordert eine Vielzahl von Geräten, die zusammenarbeiten, um die Qualität und Effizienz des Gussteils zu gewährleisten.

Schmelzofen

Der Schmelzofen ist eine Schlüsselausrüstung im Metallgussprozess. Es ist dafür verantwortlich, die Metallrohstoffe in einen geschmolzenen Zustand zu erhitzen, um sie anschließend zu gießen und zu formen. Die Leistung des Schmelzofens wirkt sich direkt auf die Schmelzeffizienz des Metalls, die Gleichmäßigkeit der Zusammensetzung und die Qualität des Gussteils aus. Zu den gängigen Schmelzanlagen gehören:

- Kuppel:Wird zum Schmelzen von Metallen, insbesondere Gusseisen usw. verwendet.

- Elektrolichtbogenofen:Nutzt die hohe Temperatur des Lichtbogens, um Metall zu schmelzen.

- Induktionsofen:Erhitzt und schmilzt Metall durch das Prinzip der elektromagnetischen Induktion.

- Widerstands-Ofen:Nutzt die Wärme, die durch den Durchgang von elektrischem Strom durch einen Widerstand entsteht, um Metall zu schmelzen.

- Hallofen:Erhitzt und schmilzt Metall durch Reflexion von Wärme.

Gieß- und Kühlanlagen

Die Gießausrüstung ist für das Gießen des geschmolzenen Metalls in die Form verantwortlich, während die Kühlausrüstung für die Beschleunigung des Abkühl- und Erstarrungsprozesses des Gussteils verantwortlich ist.

Gießanlagen:einschließlich Schüttsäcke, Schüttrohre usw. Der Ausgießbeutel wird verwendet, um das geschmolzene Metall aufzunehmen und die Gießgeschwindigkeit und Durchflussmenge zu steuern. Das Gießrohr ist für das Einbringen des geschmolzenen Metalls aus dem Gießbeutel in die Form verantwortlich.

Kühlgeräte:einschließlich Lüfter, Kühlwassersysteme, etc. Sie beschleunigen den Abkühlprozess von Gussteilen, indem sie die Temperatur um die Gussform herum senken und so die Produktionseffizienz und Qualität der Gussteile verbessern.

Finishing- und Reinigungswerkzeuge

Veredelungs- und Reinigungswerkzeuge sind unverzichtbare Nachbearbeitungsgeräte im Metallgussprozess. Sie werden eingesetzt, um die Oberflächengüte und Maßhaltigkeit von Gussteilen zu verbessern.

- Entgraten von Werkzeugen:wie Gratschleifer, Magnetpolierer usw. Diese Geräte entfernen Grate und Verunreinigungen von der Oberfläche von Gussteilen durch physikalische oder chemische Methoden, um die Oberflächengüte von Gussteilen zu verbessern.

- Polieranlagen:wie Schleifbandpoliermaschine, Oberflächenpoliermaschine usw. Sie polieren die Oberfläche des Gussstücks durch Rotation oder Reibung, um die gewünschte Oberflächenqualität und den gewünschten Glanz zu erreichen.

- Weitere Reinigungswerkzeuge:wie z.B. Reinigungsmittel, Sandstrahlmaschinen, etc. Diese Werkzeuge werden verwendet, um Öl, Oxide und andere Verunreinigungen auf der Oberfläche von Gussteilen zu entfernen, um die Sauberkeit und Qualität der Gussteile zu gewährleisten.

Häufig gestellte Fragen

1.Wofür wird Metallguss in der Fertigung verwendet?

Der Metallguss ist ein unverzichtbares und wichtiges Bindeglied in der Entwicklung des Gerätebaus. Es ist ein häufig verwendetes Herstellungsverfahren mit niedrigen Herstellungskosten und hoher Prozessflexibilität. Es kann komplexe Formen und großformatige Gussteile herstellen und nimmt einen großen Teil im Maschinenbau ein. Es wird häufig in High-End-Fertigungsbereichen wie Werkzeugmaschinen, Automobilen, Instrumentierung, Maschinenbau, Schiffbau und Luft- und Raumfahrt eingesetzt.

2.Was sind die Grundprinzipien des Metallgusses?

Metallguss ist ein Verfahren, bei dem geschmolzenes Metall oder eine Legierung in eine vorgefertigte Form gegossen und dann abgekühlt und verfestigt wird, um die gewünschte Form zu erhalten. Das Grundprinzip besteht darin, das Metall oder die Legierung bis zum Schmelzpunkt zu erhitzen, dann in die Form zu gießen und dann nach dem Abkühlen und Erstarren herauszunehmen, um das gewünschte Produkt zu erhalten.

3.Wie wähle ich das richtige Metall zum Gießen aus?

Bei der Auswahl eines Metallgusses müssen Sie die physikalischen Eigenschaften des Gussmetalls (z. B. Dichte, Wärmeausdehnungskoeffizient, Wärmeleitfähigkeit usw.), die mechanischen Eigenschaften (z. B. Festigkeit, Zähigkeit, Härte usw.), die Korrosionsbeständigkeit (verschiedene Metalle werden unterschiedlich sein), die Verarbeitungsleistung (z. B. Schnittleistung, Gussleistung, Schweißbarkeit usw.), die Einsatzumgebung (z. B. Temperatur, Druck, Vibration, etc., verschiedene Umgebungen haben unterschiedliche Anforderungen an die Leistung von Metall) usw.

4.Welche Ausrüstung wird für einen Anfänger im Metallguss benötigt?

Anfänger im Metallguss benötigen eine Reihe von Geräten zur Unterstützung des Gießprozesses, darunter hauptsächlich einen Schmelzofen zum Schmelzen von Metallrohstoffen in einen flüssigen Zustand für nachfolgende Gießvorgänge. Die Sandformmaschine ist eine spezielle Ausrüstung zur Herstellung von Sandformen. Die Sandform ist die Form, mit der das geschmolzene Metall während des Gießprozesses fixiert wird. Die Hauptfunktion der Sandformmaschine besteht darin, die Sandkörner zu einer Sandform in der gewünschten Form zu verdichten, um sicherzustellen, dass das geschmolzene Metall während des Abkühlprozesses die gewünschte Gussform bildet. Gießgeräte werden verwendet, um geschmolzenes Metall in Sandformen zu gießen, einschließlich Gießbeuteln, Gießrohren, Angussbechern usw. Bei der Auswahl der Gießausrüstung müssen Faktoren wie die Fließfähigkeit des geschmolzenen Metalls, die Gießtemperatur und die Gießgeschwindigkeit berücksichtigt werden, um sicherzustellen, dass das geschmolzene Metall reibungslos und gleichmäßig in die Sandform fließen kann, um ein vollständiges Gussteil zu bilden. Darüber hinaus werden auch einige Zusatzgeräte benötigt, wie z.B. Reinigungsgeräte, Messgeräte usw. Obwohl diese Geräte nicht direkt am Gießprozess beteiligt sind, sind sie ebenso wichtig, um die Qualität der Gussteile zu gewährleisten und die Gießeffizienz zu verbessern.

Zusammenfassung

Metallguss ist, kurz gesagt, ein Verfahren, bei dem geschmolzenes Metall in eine vorgefertigte Form (Hohlraum) eingespritzt wird. Nachdem das Metall abgekühlt und erstarrt ist, wird die Form entfernt, um ein Metallprodukt in der gewünschten Form und Größe zu erhalten. Dieser Prozess umfasst drei Hauptstufen: Schmelzen, Formen und Erstarren von Metallwerkstoffen. Es ist eine Schlüsseltechnologie, um die Umwandlung von Metall von flüssig in fest zu erreichen und ihm eine spezifische Form und Funktion zu verleihen. Als eines der grundlegenden Herstellungsverfahren trägt der Metallguss nicht nur die Erinnerung an die Geschichte in sich, sondern ist auch ein unverzichtbarer Bestandteil der modernen Industrie. Mit seinen einzigartigen Formmöglichkeiten und seinem breiten Anwendungsspektrum fördert es weiterhin die soziale und wirtschaftliche Entwicklung und schafft eine farbenfrohere materielle Welt für die Menschheit.

Verzichtserklärung

Der Inhalt dieser Seite dient nur als Referenz.Longshenggibt keine ausdrückliche oder stillschweigende Zusicherung oder Gewährleistung hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen ab. Es sollten keine Leistungsparameter, geometrischen Toleranzen, spezifischen Designmerkmale, Materialqualität und -art oder Verarbeitung darauf abgeleitet werden, was ein Drittanbieter oder Hersteller über das Longsheng-Netzwerk liefern wird. Es liegt in der Verantwortung des KäufersSuche nach einem Angebot für Teileum die spezifischen Anforderungen für diese Teile zu ermitteln.Bittekontaktieren Sie unsfür mehrInfOrmation.

Das Longsheng-Team

Dieser Artikel wurde von mehreren Longsheng-Mitwirkenden verfasst. Longsheng ist eine führende Ressource im verarbeitenden Gewerbe mitCNC-Bearbeitung,Blechbearbeitung,3D-Druck,Spritzgießen,Stanzen von Metallund vieles mehr.