Als wichtiger HerstellungsprozessDie Blechbearbeitung ist in der Luft- und Raumfahrt weit verbreitet, der Automobil-, Bau- und Haushaltsgeräteindustrie. Bei der Blechherstellung ist die Beherrschung wichtiger Design- und Konstruktionsaspekte entscheidend, um die Produktqualität zu verbessern, die Fertigungskosten zu senken und die Produktionseffizienz zu gewährleisten. Dieser Artikel konzentriert sich aufWichtige Design- und Engineering-Überlegungen in der Blechbearbeitung.

Was ist Blechbearbeitung?

Die Blechbearbeitung ist ein Prozess der Metallverarbeitung und -umformung. Es werden hauptsächlich Blechmaterialien mit einer Dicke von weniger als 6 mm verwendet, um Teile, Komponenten oder Strukturteile durcheine Reihe von Kaltfertigungsverfahren (wie Schneiden, Biegen, Stanzen, Schweißen, Oberflächenbehandlung usw.). Produkte aus Blech werden häufig in Automobilen, in der Luft- und Raumfahrt, in elektronischen Geräten, im Bauwesen, in medizinischen Geräten, in der Kommunikation, in elektronischen Geräten und in anderen Bereichen wie Autogehäusen, Computergehäusen, Metallteilen für Mobiltelefone usw. verwendet.

Wie funktioniert der Prozess der Blechbearbeitung?

Schritt 1: Design und Prototyping mit CAD-Software

Verwenden Sie CAD-Software (Computer Aided Design), um eine detaillierte Konstruktion von Blechteilen auf der Grundlage von Kundenbedürfnissen und Projektanforderungen durchzuführen. Größe, Form, Material, Dicke sowie die anschließenden Verarbeitungs- und Montageanforderungen der Blechteile müssen während des Konstruktionsprozesses berücksichtigt werden.

Überprüfen und modifizieren Sie das Design durchRapid-Prototyping-Technologie(z. B. 3D-Druck) oder handgefertigte Modelle, um sicherzustellen, dass das Design den tatsächlichen Anforderungen entspricht.

Schritt 2: Auswählen von Materialien basierend auf den Projektanforderungen

Wählen Sie aus einer Vielzahl von Blechwerkstoffen das passende Material ausbasierend auf den Projektanforderungen. Zu den gängigen Blechmaterialien gehören kaltgewalzte Bleche, verzinkte Stahlbleche, Edelstahl, Aluminium usw. Bei der Auswahl der Werkstoffe müssen Faktoren wie Materialfestigkeit, Korrosionsbeständigkeit, Verarbeitungsleistung und Kosten berücksichtigt werden. Nachdem Sie die Materialien ermittelt haben, fahren Sie mit der Materialbeschaffung fort. Stellen Sie sicher, dass die gekauften Materialien den Designanforderungen entsprechen und über die entsprechenden Qualitätszertifizierungsdokumente verfügen.

Schritt 3: Schneiden, biegen und formen Sie das Metall in Form

Verwenden Sie Geräte wieLaserschneider, schert oder stanzt, um präzise Schnitte von Materialien vorzunehmen. Während des Schneidprozesses müssen die Schnittgenauigkeit und die Kantenqualität sichergestellt werden. Als nächstes werden Geräte wie eine Biegemaschine, eine Blechwalzmaschine oder eine Form verwendet, um das geschnittene Material zu biegen und zu formen. Während des Formprozesses müssen der Biegewinkel, der Biegeradius und die Umformgenauigkeit kontrolliert werden.

Schritt 4: Schweißen und Zusammenfügen von Teilen

Verwenden Sie Schweißgeräte (z. B. WIG-Schweißen, MIG-Schweißen, Widerstandsschweißen usw.), um Blechteile zu schweißen. Während derSchweißverfahrenmüssen die Schweißnahtqualität, die Schweißfestigkeit und die Kontrolle der Schweißverformung sichergestellt werden. Füge die geschweißten Teile zu einem kompletten Blechteil zusammen. Während des Montageprozesses ist es notwendig, die Passgenauigkeit und die Montagequalität zwischen den Teilen sicherzustellen.

Schritt 5: Veredelungsvorgänge wie Lackieren, Pulverbeschichten und Polieren

Oberflächenbehandlung von Blechteilen, wie z.B. Sandstrahlen, Entrosten, Beizen, etc.,zur Verbesserung der Oberflächenqualität und Haftung. Blechteile werden nach Kundenwunsch lackiert oder pulverbeschichtet. Lackieren und Pulverbeschichten können Blechteile vor Korrosion und Verschleiß schützen und gleichzeitig die Ästhetik verbessern. Polieren und schleifen Sie Blechteile, um die Oberflächengüte und den Glanz zu verbessern.

Was sind die wichtigsten Materialüberlegungen bei der Blechbearbeitung?

1. Materialauswahl

In der Blechbearbeitung ist die Wahl der Materialien entscheidend, da verschiedene Metallwerkstoffe unterschiedliche physikalische und chemische Eigenschaften aufweisen, die sich direkt auf die Auswahl der Verarbeitungstechnologie und die Leistung des Endprodukts auswirken. Hier sind einige häufig verwendete Materialien und ihre Eigenschaften:

- Aluminiumplatte:Aluminium ist ein silbrig-weißes Leichtmetall mit guter Wärmeleitfähigkeit, elektrischer Leitfähigkeit und Duktilität, geringer Dichte, geringem Gewicht und guter Korrosionsbeständigkeit. Daher werden Aluminiumbleche häufig in Anwendungen eingesetzt, die Gewichtsreduzierung und Korrosionsbeständigkeit erfordern, wie z. B. in der Luft- und Raumfahrt, in der Automobilindustrie, in der Schifffahrt und in anderen Bereichen.

- Verzinktes Blech:Verzinktes Blech ist ein Blech, das mit einer Zinkschicht auf der Oberfläche der Stahlplatte beschichtet ist, um ihre Korrosionsbeständigkeit und Lebensdauer zu verbessern. Verzinktes Blech wird in feuerverzinktes Blech und galvanisch verzinktes Blech unterteilt, unter denen feuerverzinktes Blech eine gute Korrosionsbeständigkeit und hohe Festigkeit aufweist und für den Einsatz in rauen Umgebungen geeignet ist. Das galvanisch verzinkte Blech verfügt über einen guten Oberflächenglanz und eine gute Verarbeitungsleistung und eignet sich für Anlässe mit hohen Anforderungen an die Oberflächenqualität.

- Edelstahl:Edelstahl ist ein spezieller legierter Stahl, der eine ausgezeichnete Beständigkeit gegen Korrosion und hohe Temperaturen aufweist. Aufgrund seiner hohen Härte und guten Zähigkeit ist es in der Industrie weit verbreitet. Es zeichnet sich durch seine Robustheit, Wirtschaftlichkeit und relative einfache Verarbeitung und Schweißbarkeit aus. Aufgrund des breiten Anwendungsspektrums in der Industrie wird Edelstahl auch als "König der Metalle" bezeichnet. Edelstahl wird häufig in Gegenständen verwendet, die Korrosionsbeständigkeit und Reinigung erfordern, wie z. B. Geräte für den Umgang mit Lebensmitteln und medizinische Geräte.

- Kohlenstoffstahl:Dabei handelt es sich um eine Stahlsorte, die hauptsächlich aus Kohlenstoff besteht. Entsprechend dem Unterschied im Kohlenstoffgehalt kann es in kohlenstoffarmen Stahl, Stahl mit mittlerem Kohlenstoffgehalt und Stahl mit hohem Kohlenstoffgehalt eingeteilt werden. Kohlenstoffarmer Stahl kann in zwei Arten unterteilt werden: gewöhnlicher Kohlenstoffstahl und niedriglegierter Stahl. Kohlenstoffstahl ist aufgrund seiner Vorteile der hohen Festigkeit und der niedrigen Kosten in vielen Bereichen wie dem Maschinenbau und dem Bauwesen weit verbreitet.

2. Dicken- und Messdiagramm

Blechspezifikationszeichnungen können verwendet werden, um die Dicke des Blechs zu bestimmen, was einen erheblichen Einfluss auf die Verarbeitungstechniken und die Leistung des Endprodukts hat. Um die Qualität und Lebensdauer von Teilen zu gewährleisten, verwenden Automobilhersteller in der Regel unterschiedliche Materialien zur Herstellung von Blechteilen, um Designeffekte zu erzielen. Im Allgemeinen gilt: Je dicker das Blech ist, desto stärker und steifer ist es, aber das bedeutet auch, dass die Schwierigkeit und die Kosten der Verarbeitung steigen. Darüber hinaus sind bei einigen spezifischen Teilen die Blechdicke und die Maßgenauigkeit gegenseitig einschränkend. Daher müssen bei der Entscheidung über die Dicke der Platte die funktionalen Anforderungen an das Produkt und den Herstellungsprozess umfassend berücksichtigt werden. Darüber hinaus können Spezifikationszeichnungen auch Details wie die spezifische Größe und Form der Platte zeigen, was bei der Formulierung von Verarbeitungs- und Produktionsplänen sehr hilfreich ist.

3. Oberflächenveredelungen und Beschichtungen

Um die Haltbarkeit der Platte zu erhöhen und ihre optische Qualität zu verbessern,Oberflächenbehandlung und Beschichtung sind besonders kritisch. Um eine gute Leistung des Produkts zu gewährleisten, müssen während des Design- und Herstellungsprozesses geeignete technische Maßnahmen ergriffen werden, um die Oberflächeneigenschaften zu kontrollieren und Oberflächenschäden zu vermeiden. Im Folgenden sind einige gängige Oberflächenbehandlungen und Beschichtungstechnologien aufgeführt:

(1) Verzinken:Das Verzinken ist eine häufig verwendete Korrosionsschutzmethode, um die Korrosionsbeständigkeit der Stahlplatte zu verbessern, indem sie mit einer Zinkschicht auf der Oberfläche beschichtet wird. Die verzinkte Schicht kann die Stahlplatte vor Oxidation, Korrosion usw. schützen und die Lebensdauer verlängern.

(2) Sprühen:Das Sprühen ist ein Beschichtungsverfahren, bei dem pulverartige Farbe durch Koronaentladung auf der Arbeitsfläche haftet. Nach dem Sprühen kann eine gleichmäßige, flache und glatte Beschichtung gebildet werden, die die Haltbarkeit und Erscheinungsqualität der Platte verbessert. Gleichzeitig können beim Sprühen auch je nach Bedarf verschiedene Farben und Texturen ausgewählt werden, um unterschiedliche Dekorationsanforderungen zu erfüllen.

(3) Oxidation:Die Oxidation ist ein Verfahren zur Oberflächenbehandlung, bei dem ein Schutzfilm auf der Oberfläche eines Metalls gebildet wird. Durch die Oxidationsbehandlung kann sich auf der Oberfläche des Metalls ein dichter Oxidfilm bilden, der seine Korrosionsbeständigkeit und Verschleißfestigkeit verbessert.

(4) Weitere Behandlungsmethoden:Neben dem Verzinken, Sprühen und Oxidieren können auch Oberflächenbehandlungsmethoden wie Galvanik, Elektrophorese und Tauchformen eingesetzt werden, um die Haltbarkeit und die optische Qualität der Platte zu verbessern. Diese Methoden können je nach Bedarf ausgewählt und angewendet werden.

Was sind die wesentlichen Designüberlegungen für Blechteile?

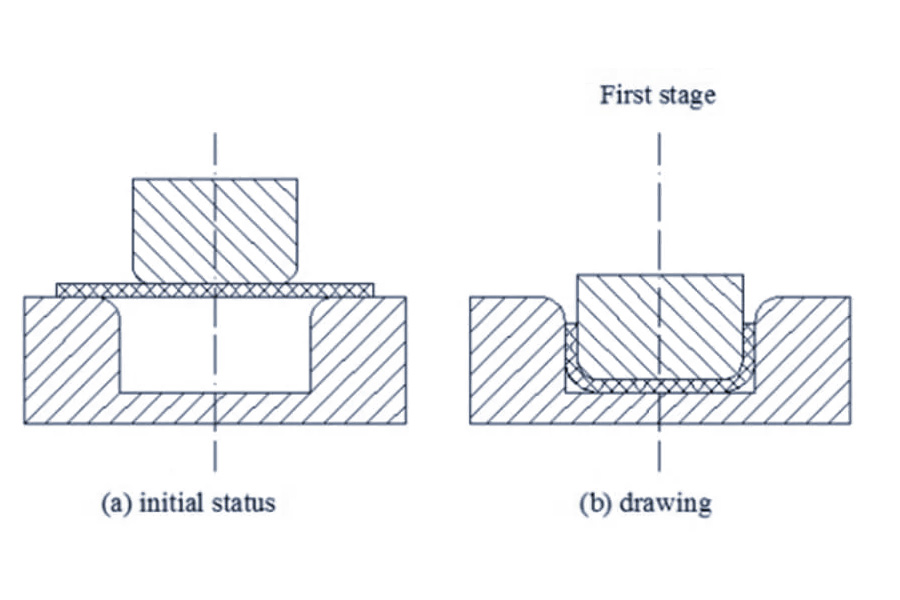

1. Biegeradius und Biegen des Blechs

- Biegeradius:Die Größe des Biegeradius hat einen wichtigen Einfluss auf die Umformqualität und Festigkeit von Blechteilen. Ein zu kleiner Biegeradius kann dazu führen, dass das Material während des Biegevorgangs reißt, während ein zu großer Biegeradius die Größe und das Gewicht des Teils erhöhen kann. Während des Konstruktionsprozesses sollte der geeignete Biegeradius basierend auf der Art des Materials, der Dicke und der erforderlichen Festigkeit ausgewählt werden.

- Blech biegen:Das Biegen ist ein gängiges Verfahren in der Blechbearbeitung, durch das verschiedene benötigte Formen und Strukturen geformt werden können. Bei der Konstruktion von gebogenen Blechen müssen Faktoren wie Biegerichtung, Winkel und Maßgenauigkeit nach dem Biegen berücksichtigt werden.

2. Biegeaufmaß und k-Faktor

- Biegezugabe:Das Biegeaufmaß bezieht sich auf die zusätzliche LängeReserviert, um die Verformung des Materials während des Biegens auszugleichen. Durch die Berechnung des Biegeaufmaßes können Sie sicherstellen, dass die Maßgenauigkeit des Teils nach dem Biegen den Konstruktionsanforderungen entspricht.

- K-Faktor:Der K-Faktor ist eine empirische Konstante, die verwendet wird, um die Position der neutralen Linie eines Materials während des Biegens zu beschreiben. Die Größe des K-Faktors hängt von Faktoren wie Materialtyp, Dicke und Biegemethode ab. Durch das Verständnis der Einflussfaktoren und Berechnungsmethoden des K-FaktorsBiegeverformung von Blechteilenkann besser gesteuert und die Umformqualität verbessert werden.

3. Toleranz und Passform

- Toleranz:Die Toleranz bezieht sich auf den zulässigen Schwankungsbereich bei den Abmessungen eines Teils. Bei der Konstruktion von Blechteilen sollte ein angemessener Toleranzbereich festgelegt werden, der auf den Verwendungs- und Montageanforderungen des Teils basiert. Eine zu große Toleranz kann zu einer schlechten Passform zwischen den Teilen führen, was sich auf die Genauigkeit und Leistung der Montage auswirkt. Eine zu geringe Toleranz kann die Verarbeitungsschwierigkeit und die Kosten erhöhen.

- Passen: Passform bezieht sich auf die relative Position und Verbindung zwischen den Teilen. Während des Designprozesses müssen die Anforderungen an die Passform und Genauigkeit zwischen den Teilen berücksichtigt werden, um sicherzustellen, dass die zusammengebauten Teile ordnungsgemäß funktionieren können.

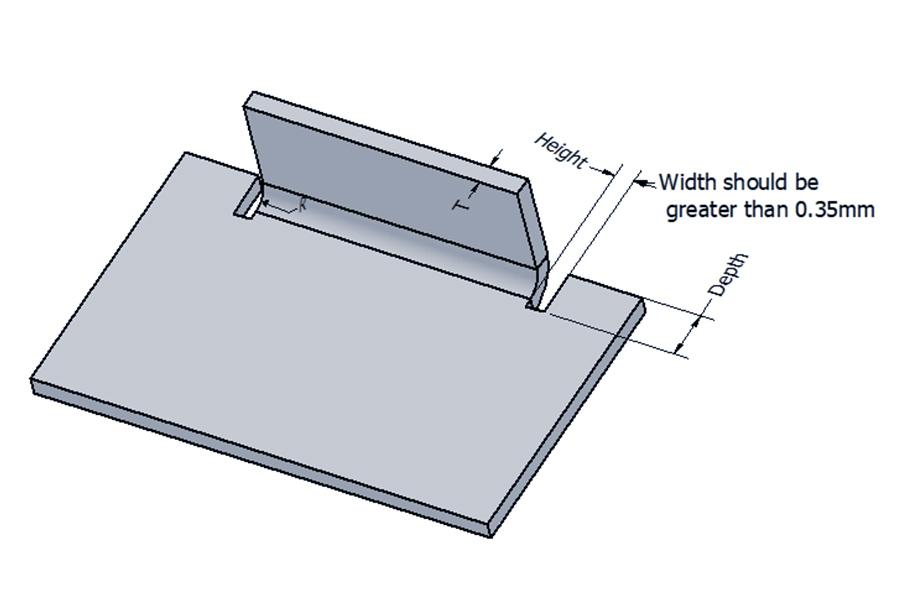

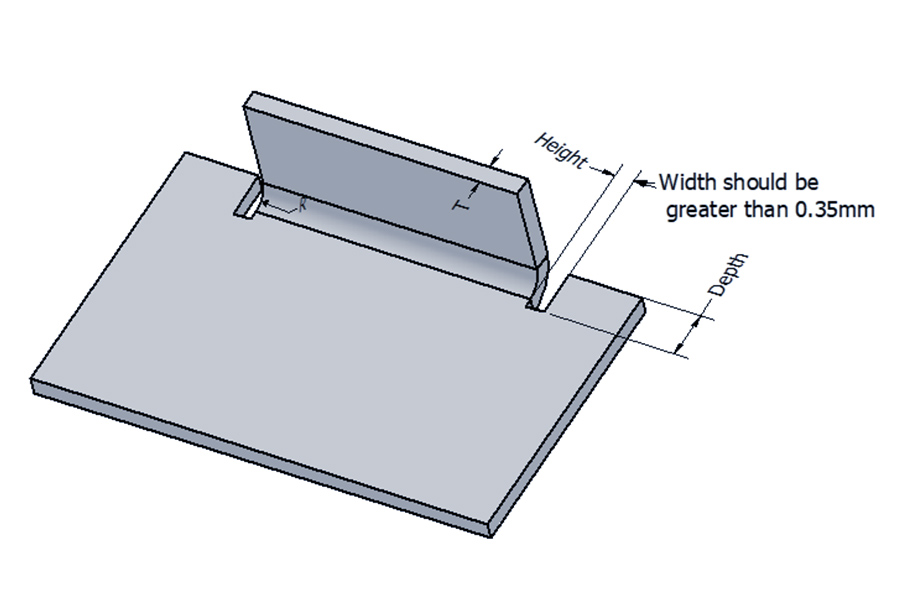

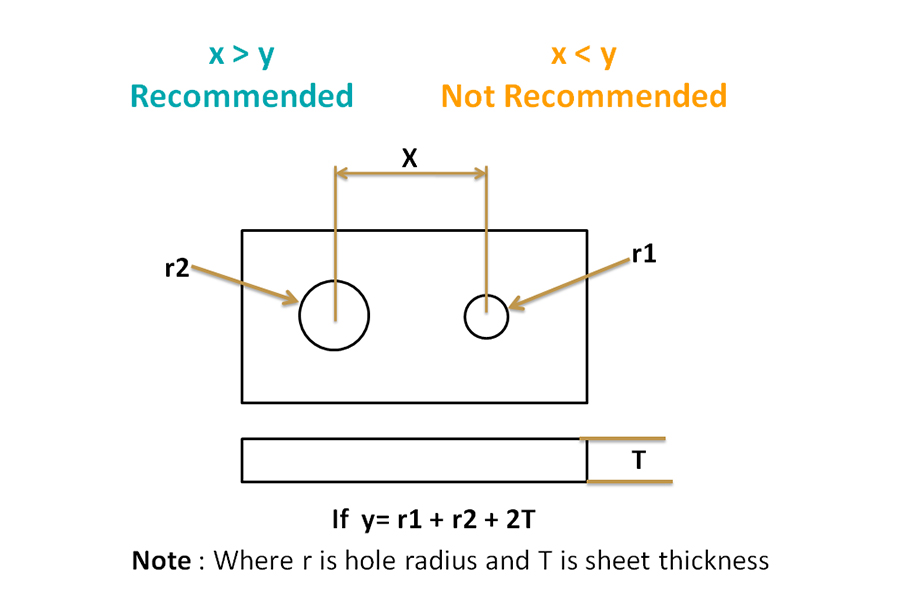

4. Platzierung von Löchern und Schlitzen

- Platzierung der Bohrlöcher:Die Position der Löcher hat einen wichtigen Einfluss auf die strukturelle Festigkeit und Montagegenauigkeit von Blechteilen. Vermeiden Sie während des Konstruktionsprozesses das Entwerfen von Löchern in der Nähe des Biegebereichs, um zu verhindern, dass sich die Löcher während des Biegevorgangs verformen oder brechen. Gleichzeitig müssen auch der Abstand und die Anordnung zwischen den Löchern berücksichtigt werden, um die strukturelle Festigkeit und Montagegenauigkeit der Teile zu gewährleisten.

- Platzierung der Slots: Bei der Konstruktion des Schlitzes müssen auch die Auswirkungen seiner Position auf das Teil berücksichtigt werden. Vermeiden Sie es, ähnlich wie bei Löchern, Schlitze in der Nähe des Biegebereichs zu konstruieren, um zu verhindern, dass sich der Schlitz während des Biegevorgangs verformt oder beschädigt.

Wie kann die strukturelle Integrität und Funktionalität bei der Blechkonstruktion sichergestellt werden?

1. Versteifungsmerkmale

(1) Bemessung der Verstärkung:Die Erhöhung der Dicke und Höhe der Platte sowie des Querschnittbereichs ist die grundlegende Methode, um die Steifigkeit von Blechteilen zu verbessern. Die Verwendung von hochfesten, zähen und niedermoduligen Materialien wie hochfestem niedriglegiertem Stahl, Aluminiumlegierungen, Magnesiumlegierungen usw. kann die Festigkeit und Stabilität von Komponenten erheblich verbessern. Durch das Hinzufügen von Versteifungen oder Winkeleisen an den Verbindungsenden von Blechteilen kann die Abstützkraft weiter erhöht werden.

(2) Maßnahmen zur Erhöhung der Steifigkeit:Durch Warmumformung, Kaltumformung, Schmieden, Abschrecken und andere Verfahren wird die Körnung des Materials feiner, um die Festigkeit und Zähigkeit zu verbessern. die Gleichmäßigkeit des Materials während des Verarbeitungsprozesses sicherzustellen und übermäßige Dehnung zu vermeiden undBiegen zur Reduzierung von Verformungen und Defekten.

2. Minimierung der Stresskonzentration

(1)Stresskonzentration reduzieren:Die Spannungskonzentration ist die Hauptursache für lokale Zerbrechlichkeit, Verformung und Verschiebung von Blechteilen. Während der Konstruktion sollten scharfe Ecken und übermäßige Formänderungen vermieden werden, um die Möglichkeit einer Spannungskonzentration zu verringern. Optimieren Sie die Innen- und Außeneckradien, um die Ecken glatter zu machen, Stress abzubauen und die Konzentration zu verringern.

(2)Methode der Finite-Elemente-Analyse:Mit der Finite-Elemente-Analysemethode zur Simulation und Analyse von Blechteilen können wir mögliche lokale Brüche, Oberflächenfalten, lokale Ausdünnung und andere Produktionsmängel vorhersagen und so die Designoptimierung steuern. Durch die Optimierung des Modells können die Steifigkeit, Festigkeit und Modalität von Blechteilen weiter verbessert und die Auswirkungen der Spannungskonzentration reduziert werden.

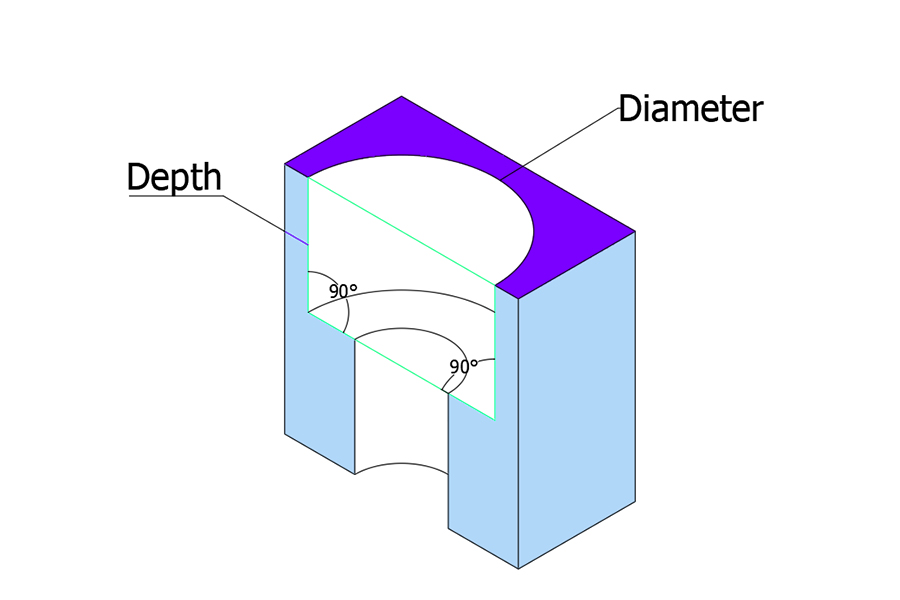

3. Kanten- und Eckenbehandlungen

(1)Kanten-Behandlungen: Bei der Arbeit mit Blech ist es ein kritischer Schritt, die Ecken so kurz wie möglich zu halten. Dies trägt dazu bei, den Aufwand an Schweiß- und Spachtelarbeiten zu reduzieren und die Produktionseffizienz und Produktqualität zu verbessern. Ein Eckverschluss kann auch die Spannungskonzentration reduzieren und die Festigkeit und Stabilität von Blechteilen verbessern.

(2)Eck-Behandlungen: Durch Aktivieren der Eckenbearbeitungsfunktion in der Designsoftware können die Ecken materialreicher und die Form näher an 90 Grad herangeführt werden, wodurch die Festigkeit und Stabilität der Ecken verbessert wird. Wählen Sie flexibel, ob Sie die Eckbearbeitungsfunktion entsprechend den verwendeten Materialien, den Fertigungsmaschinen und den Prozessanforderungen einschalten möchten.

4.Verwenden von Flanschen und Laschen

(1)Erhöhen Sie die Stützstruktur:Die Einführung von Flanschen und Vorsprüngen in die Konstruktion kann die Stützstruktur der Blechteile erhöhen und die Gesamtfestigkeit und Stabilität verbessern. Flansche und Laschen können auch als Verbindungs- und Befestigungskomponenten verwendet werden, um die Genauigkeit der Komponentenpositionierung während der Montage zu verbessern.

(2)Optimieren Sie die Montageeffizienz:Flansche und Laschen sollten unter Berücksichtigung von Leichtigkeit und Effizienz konstruiert werden. Die richtige Anordnung von Flanschen und Laschen kann den Montageprozess vereinfachen und Montagezeit und -kosten reduzieren.

Longsheng: Ihr vertrauenswürdiges Konstruktionsunternehmen für die Blechbearbeitung

In LongshengWir beherrschen nicht nur die verschiedenen oben genannten Fähigkeiten, sondern verfügen auch über ein professionelles technisches Team, das führende Blechbearbeitungsdienste anbieten kann, um qualitativ hochwertige Teile für Sie zu sehr wettbewerbsfähigen Preisen herzustellen. Als ISO 9001:2015 zertifiziertes Unternehmen konzentrieren wir uns auf den Aufbau eines Qualitätsmanagementsystems, um unseren Kunden einen zuverlässigen Service zu bieten.

Unser Expertenteam verfügt über die Erfahrung, DfM-Analysen (Design for Manufacturability) durchzuführen, um Ihr Design zu verbessern. Wir sind nicht nur Hersteller, sondern auch Partner, der sich verpflichtet hat, unsere Kunden umfassend zu unterstützen und professionell zu beraten, um sicherzustellen, dass das Design die Herstellungskosten senken und gleichzeitig hohe Qualitätsstandards erfüllen kann.

Wenn Sie ein Designmodell haben, das hergestellt werden muss, laden Sie es bitte sofort bei uns hoch und wirWir erstellen Ihnen sofort ein Angebot. Wählen Sie Longsheng, wählen Sie einen qualitativ hochwertigen, qualitativ hochwertigen, kostengünstigen Partner für die Blechbearbeitung, lassen Sie uns zusammenarbeiten, um herausragende Teile für Ihr Projekt zu schaffen, um einen größeren Erfolg zu erzielen.

Häufig gestellte Fragen

1.Welche Arten von Materialien eignen sich am besten für die Blechbearbeitung?

GewöhnlichVerwendete Materialien für die BlechbearbeitungDazu gehören kaltgewalzte Stahlbleche, galvanisch verzinkte kaltgewalzte Stahlbleche, feuerverzinkte Stahlbleche, aluminiumverzinkte Bleche, Edelstahlbleche, rostfreie Aluminiumbleche, Bleche aus Aluminiumlegierungen, Kupfer und Messing usw. Bei der Auswahl der Materialien müssen umfassende Überlegungen angestellt werden, die auf Faktoren wie den funktionalen Anforderungen des Produkts, der Einsatzumgebung und dem Kostenbudget basieren.

2.Wie wähle ich den richtigen Biegeradius für meine Konstruktion?

Die Wahl des RichtigenBiegeradius für eine Blechkonstruktionerfordert die Berücksichtigung mehrerer Faktoren, darunter die Dicke des Materials, den Druck der Abkantpresse und die Breite der Matrizennut unter der Biegematrize. Im Allgemeinen kann bei einer Blechdicke von weniger als 6 mm der Innenradius der Blechbiegung direkt durch die Blechdicke bestimmt werden. Wenn die Blechdicke größer als 6 mm und weniger als 12 mm ist, beträgt der Biegeradius der Platte im Allgemeinen das 1,25- bis 1,5-fache der Blechdicke. Wenn die Blechdicke größer als 12 mm ist, beträgt der Biegeradius in der Platte in der Regel das 2-3-fache der Blechdicke. Die Breite der Matrizennut unter der Biegematrize steht in einem gewissen Verhältnis zur Größe des Biegeradius. Je kleiner die Nutbreite, desto kleiner der Biegeradius; Je größer die Nutbreite, desto größer der Biegeradius.

3.Was sind häufige Fehler, die bei der Blechkonstruktion vermieden werden sollten?

InKonstruktion von Blechen, sind die häufigsten Fehler, die vermieden werden sollten: (1) Vermeiden Sie es, Löcher, Laschen und andere Merkmale zu nahe an der Biegelinie zu platzieren, um Verformungen oder Beschädigungen während des Biegevorgangs zu vermeiden. Es wird empfohlen, die 4T-Regel zu befolgen, die besagt, dass alle Merkmale mindestens die vierfache Dicke des Materials von der Biegelinie fernhalten. (2) Bei der Konstruktion müssen die Festigkeit des Materials und seine Leichtigkeit der Biegbarkeit berücksichtigt werden. Stärkere Materialien können beispielsweise einen größeren Biegeradius oder einen komplexeren Biegeprozess erfordern.(3) Stellen Sie sicher, dass die Schweißanforderungen praktisch sind, und vermeiden Sie schwierig zu bedienende Situationen, wie z. B. das Schweißen in einem geschlossenen Kasten. Es wird empfohlen, so zu konstruieren, dass alle Schweißnähte an der Außenseite des Teils durchgeführt werden. (4) Stahl, der in korrosiven Umgebungen verwendet wird, muss den Korrosionsschutz berücksichtigen, z. B. die Wahl von verzinktem oder legiertem verzinktem Metall mit einer schützenden Zinkbeschichtung.

4.Wie kann ich die Kosten in der Blechbearbeitung senken?

Durch eine vernünftige Auswahl der Materialien, die Optimierung des Produktionsprozesses, die Verbesserung der Produktionseffizienz, die vernünftige Gestaltung der Produktionspläne und die Kontrolle der Kosten für die Wartung der Ausrüstung usw.,Die Kosten für die Blechherstellung können effektiv gesenkt werden.

Zusammenfassung

Wichtige Design- und Engineering-Überlegungen in der BlechbearbeitungDecken Sie alles ab, von der Materialauswahl bis zur Bearbeitung, von der Festigkeitskonstruktion bis zur Detaillierung. Nur unter Berücksichtigung dieser Faktoren kann eine effiziente, wirtschaftliche und zuverlässige Fertigung von Blechteilen erreicht werden. Blechkonstrukteure und -ingenieure sollten weiterhin neue Technologien und Prozesse erlernen und beherrschen, um auf sich ändernde Marktbedürfnisse und Kundenanforderungen reagieren zu können.

Verzichtserklärung

Der Inhalt dieser Seite dient nur als Referenz.Longshenggibt keine ausdrückliche oder stillschweigende Zusicherung oder Gewährleistung hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen ab. Es sollten keine Leistungsparameter, geometrischen Toleranzen, spezifischen Designmerkmale, Materialqualität und -art oder Verarbeitung darauf abgeleitet werden, was ein Drittanbieter oder Hersteller über das Longsheng-Netzwerk liefern wird. Es liegt in der Verantwortung des KäufersSuche nach einem Angebot für Teileum die spezifischen Anforderungen für diese Teile zu ermitteln.Bittekontaktieren Sie unsfür mehrInfOrmation.

Das Longsheng-Team

Dieser Artikel wurde von mehreren Longsheng-Mitwirkenden verfasst. Longsheng ist eine führende Ressource im verarbeitenden Gewerbe mitCNC-Bearbeitung,Blechbearbeitung,3D-Druck,Spritzgießen,Stanzen von Metallund vieles mehr.