CNC-Bearbeitungsanwendungen spielen eine wichtige Rolle bei der Lösung von Problemen im Fertigungssektor. Unternehmen müssen sich mit Herausforderungen im Umgang mit schwierigen Materialien, geometrischen Modellen und Fertigungsstandards auseinandersetzen. Diese Probleme lassen sich nicht allein mit traditionellen Technologien lösen; dies beeinflusst die Wettbewerbsfähigkeit und die Entwicklungsgeschwindigkeit in der Fertigung.

Dies geschieht aufgrund von Wissenslücken hinsichtlich der branchenüblichen Prozesse. Daraus folgt, dass die Fertigungslösungen die Anforderungen nicht erfüllen können. Dieser Artikel erläutert daher, wie die CNC-Bearbeitung Innovationen in der Luft- und Raumfahrtindustrie, der Automobilindustrie und dem Gesundheitswesen vorantreibt und so die richtigen Lösungen ermöglicht.

Übersicht über CNC-Bearbeitungsanwendungen

| Abschnitt | Thema | Wichtigste Punkte |

| Schwachstellen | Herausforderungen in der Fertigung | Spezielle Werkstoffe, komplexe Geometrien, strenge Industriestandards. Langsame Entwicklungszyklen, geringere Wettbewerbsfähigkeit der Produkte. |

| Kernproblem | Ursachenanalyse | Es mangelt an fundiertem branchenspezifischem Wissen und interdisziplinärer technischer Erfahrung. Die Lösungen passen nicht präzise zusammen. |

| Lösungsvorschlag | Kundenspezifische CNC-Anwendungen | Eine Analyse zum Einsatz von CNC-Anwendungen in der Luft- und Raumfahrt, der Automobilindustrie und der Medizintechnik. Fallstudien zu kundenspezifischen Lösungen von LS Manufacturing . |

| Artikelfokus | Analyse & Anwendung | Erläutert, wie geeignete und relevante Bearbeitungssysteme der CNC-Bearbeitung zur Förderung technologischer Entwicklungen beitragen. |

Die Studie untersucht außerdem die Leistungsfähigkeit der CNC-Bearbeitung bei der Bewältigung der komplexesten Herausforderungen in der Industrie. Die Diagnose dieser Probleme wird hinsichtlich ihrer wahren Natur analysiert, wobei die Ursache im Wissensmangel liegt und die Lösung in den speziellen Anwendungen der CNC-Bearbeitung zu finden ist. Dies ist branchenübergreifend anwendbar.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

„Sie können diesem Leitfaden vertrauen, weil er auf 15 Jahren praktischer Erfahrung bei LS Manufacturing basiert und nicht nur auf theoretischem Wissen“, erklärt Bob Glick. „ Wir haben Gewinde in der Luft- und Raumfahrtindustrie bearbeitet, wo ein Versagen dieser Gewinde das Scheitern der Mission bedeutet und ein Versagen inakzeptabel ist. Wir haben auch Produktfehler erlebt, bei denen die Fehlertoleranz im Mikrometerbereich liegt und ein Versagen Menschenleben kosten kann.“

Unsere Erfahrung basiert auf über 50.000 gefertigten Einzelteilen . Wir wissen aus dieser Produktionsmenge genau, wo die besten Eigenschaften von Titan zum Tragen kommen und wie Aluminium optimal nach den Richtlinien der Aluminium Association (AAC) bearbeitet wird. Wir haben aus unseren eigenen schmerzhaften und kostspieligen Fehlern gelernt, damit Sie diese nicht wiederholen müssen.

Grundlage dieses Handbuchs ist die Tatsache, dass alle Informationen darin aus erfolgreichen Erfahrungen in verschiedensten Bereichen stammen. Ob es nun um die Anforderungen der National Association for Surface Finishing (NASF) an die Oberflächenintegrität oder die extrem engen Toleranzen der Automobilindustrie geht – wir verfügen über Erfahrung im Umgang mit anspruchsvollen Bedingungen. Wir möchten unser Wissen darüber, wie wir die Herausforderungen der CNC-Bearbeitung im Arbeitsalltag meistern, mit Ihnen teilen.

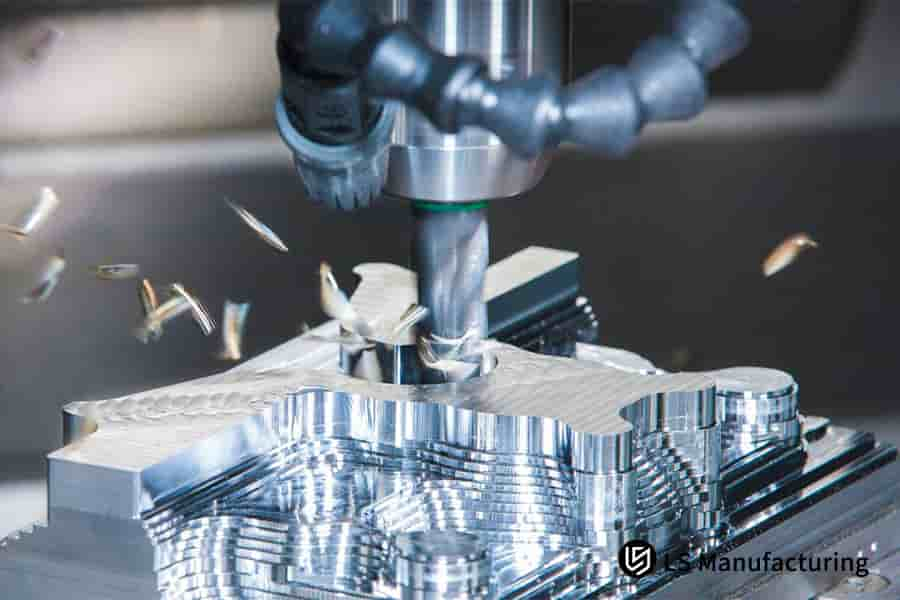

Abbildung 1: Kundenspezifische CNC-Bearbeitung von Bauteilen für Industriemarken durch LS Manufacturing

Wie gelingt es der CNC-Bearbeitung, im Luft- und Raumfahrtbereich ein perfektes Gleichgewicht zwischen geringem Gewicht und hoher Festigkeit zu erzielen?

Der Anspruch an ständige Innovation in der Luft- und Raumfahrtindustrie, insbesondere im Hinblick auf höchste Leistungsfähigkeit, treibt den Innovationszyklus fürdie CNC-Bearbeitung in diesem Bereich unweigerlich voran. Dies ist entscheidend für die Fertigung dieser Bauteile, die grundlegende Anforderungen an Leichtbaulösungen stellen.

Präzision für komplexe Strukturen

Mithilfe der 5-Achs-CNC- Bearbeitung für Luft- und Raumfahrtanwendungen kann das Ingenieurteam komplexe, hochfeste Strukturformen realisieren, indem es das Gewicht der Bauteile aus hochfesten Legierungen reduziert. Da dieses Gewicht für die Bearbeitung hochfester Teile in Flugzeugen oder Antriebssystemen irrelevant ist, kann es eingespart werden. Auch Verbindungen und Schrauben können entfallen.

Fortschrittliche Materialbearbeitung

Moderne CNC-Bearbeitungsanlagen in der Luft- und Raumfahrt eignen sich auch hervorragend für die Bearbeitung schwer zerspanbarer Werkstoffe wie Titan und moderner Verbundwerkstoffe. Bei der Bearbeitung von Verbundwerkstoffen ist die präzise Bearbeitung an Kanten und Grenzflächen von größter Bedeutung, um die Fasern zu schonen und eine einwandfreie Montage zu gewährleisten. Diese Fähigkeit ermöglicht den Einsatz dieser Werkstoffe mit ihrem hervorragenden Festigkeits-Gewichts-Verhältnis und trägt so direkt zu effektiven Leichtbaulösungen bei, ohne Kompromisse bei der Leistung einzugehen.

Integrierte Konstruktion und Fertigung

Die Synergie zwischen Software zur topologischen Optimierung und CNC-Bearbeitung ermöglicht bahnbrechende Konstruktionen. Ingenieure können algorithmisch organische, gewichtsoptimierte Formen generieren, die sich bisher nur durch CNC-Bearbeitung in der Luft- und Raumfahrt realisieren ließen. Der CNC-Prozess fertigt diese komplexen Geometrien anschließend präzise. Das Ergebnis sind Bauteile, die deutlich leichter und dennoch mechanisch robust sind – ein Paradebeispiel für die optimale Balance in der Bearbeitung hochfester Teile .

Leistung und Zertifizierungserfolg

Praxisbeispiele aus der Industrie, etwa für Motorhalterungen oder Strukturträger, belegen nicht nur die Leistungsfähigkeit, sondern gewährleisten auch eine Gewichtsreduzierung von 15 bis 30 % durch den Einsatz ausgefeilter Strategien aus der CNC-Bearbeitung in der Luft- und Raumfahrt . Besonders wichtig ist die Einhaltung strenger Verfahren im gesamten Prozess, um sicherzustellen, dass die Leichtbaulösungen den Anforderungen der Luftfahrtzertifizierung entsprechen.

Zusammenfassend lässt sich sagen, dass die CNC-Bearbeitung in der Luft- und Raumfahrt eine entscheidende Rolle spielt, um Leichtigkeit und Festigkeit in Einklang zu bringen. Die CNC-Bearbeitung hochfester Bauteile ist die Lösung für die Herausforderung, durch die Beherrschung komplexer Geometrien und Hightech-Materialien im Rahmen der CNC-Bearbeitung in der Luft- und Raumfahrt Leichtigkeit zu erzielen.

Wie kann die Automobilindustrie die Anforderungen der Elektrifizierung mit CNC-Präzision erfüllen?

Der rasante Wandel hin zu Elektrifizierung und intelligenten Lösungen verändert die Präzisionsstandards im Automobilsektor. Um die anspruchsvollen Spezifikationen elektrischer Lösungen zu erfüllen, bedarf es daher einer hochentwickelten CNC-Bearbeitung in der Automobilindustrie , die eine hohe Zuverlässigkeit komplexer, für die Fahrzeugsicherheit unerlässlicher Bauteile gewährleistet.

| Anwendungsgebiet | Hauptkomponenten | Rolle und Wert der CNC-Bearbeitung |

| Elektrischer Antriebsstrang | Controllergehäuse, Sensorkörper ermöglichen | Gewährleistet Wärmemanagement, elektromagnetische Leistung und präzise Toleranzen für maximale Effizienz und Leistungsdichte. |

| Batterie und Chassis | Batterieträger, Strukturteile | Bietet robuste, auslaufsichere und leichte Präzisionsteile für die Massenproduktion, die für Sicherheit, Reichweite und Fahrzeugintegrität unerlässlich sind. |

| Ermöglichende Technologien | Controllergehäuse, Sensorkörper | Ermöglicht die CNC-Bearbeitung von Automobilteilen in großen Stückzahlen und mit hoher Präzision für die zuverlässige Funktion aller Fahrzeugsteuerungssysteme. |

Im Wesentlichen ist die CNC-Bearbeitung von Automobilteilen ein entscheidender Faktor für die Herstellung von Fahrzeugen mit alternativen Antrieben . Sie schließt die Lücke zwischen innovativem Design und skalierbarer, qualitativ hochwertiger Produktion und gewährleistet so die langlebigen und präzisen Komponenten, die für eine erfolgreiche elektrische und autonome Zukunft benötigt werden.

Welche besonderen Anforderungen an die Biokompatibilität stellt die Herstellung von Medizinprodukten an die CNC-Bearbeitung?

Die Anforderung medizinischer Einrichtungen, ein sicheres Produkt für Patienten bereitzustellen, erfordert spezifische Verfahren. Daher muss die CNC-Bearbeitung von Medizinprodukten bestimmte strenge Standards hinsichtlich der biologischen Sicherheit erfüllen. Dies unterscheidet sich deutlich von anderen Industriezweigen.

| Anforderungskategorie | Spezifischer Fokus | Auswirkungen der CNC-Bearbeitung |

| Material & Biokompatibilität | Implantatmaterialien (z. B. Titan, PEEK) | Bei implantierbaren Komponenten dürfen nur strenge und biokompatible Herstellungsverfahren durchgeführt werden, einschließlich Materialzertifizierung und Vermeidung von Verunreinigungen. |

| Präzision und Standards | Kenntnisse über chirurgische Instrumente und Gerätegehäuse | Die Fertigung muss strengen medizinischen Bearbeitungsstandards entsprechen, um die für die Gerätefunktion entscheidenden extrem engen Toleranzen und Oberflächenbeschaffenheiten zu erreichen. |

| Prozess & Sauberkeit | Gesamter Fertigungsablauf | Der gesamte CNC-Bearbeitungsprozess bei der Herstellung von Medizinprodukten erfordert Reinräume und Prozesse, die auf Sterilität und Wiederaufbereitbarkeit validiert sind. |

Zusammenfassend lässt sich sagen, dass die Anwendung der CNC-Bearbeitung in der Medizingerätefertigung nicht nur auf die Metallbearbeitung beschränkt ist. Es handelt sich vielmehr um eine Disziplin, die sich durch kompromisslose biokompatible Fertigung und die Einhaltung medizinischer Bearbeitungsstandards im gesamten spezialisierten Ökosystem der CNC-Medizingerätefertigung auszeichnet.

Wie lässt sich durch Präzisionsbearbeitung eine Miniaturisierung elektronischer Geräte erreichen?

Kleinere und robustere Technologien sind angesichts der rasanten Entwicklung von 5G und IoT unerlässlich. Dies erfordert eine präzise Fertigung elektronischer Kommunikationskomponenten , die eine Miniaturisierung der Geräte ermöglicht und gleichzeitig höchste Leistung gewährleistet.

- Signalintegrität ermöglichen: Hochpräzise Hohlraumbearbeitung ist die Grundlage für Filter und Wellenleiterkomponenten. Die Innenwände der Hohlräume tragen zur Signalstärke bei. Mikrobearbeitung bezieht sich im Allgemeinen auf die Präzision, die bei der CNC-Bearbeitung in der Fertigung erreicht wird. Für die Hohlräume ist eine Genauigkeit im Mikrometerbereich erforderlich.

- Thermisches Leistungsmanagement: Eine der größten Herausforderungen, die ein effizientes Management erfordert, ist die Wärmeentwicklung durch den extrem hohen Integrationsgrad von Elektronik. Durch spezialisierte Bearbeitungsmethoden für elektronische Kommunikationskomponenten werden komplexe und effiziente Kühlkörper und Kühlplatten hergestellt. Dieser Aspekt der Miniaturisierung umfasst die Entwicklung komplexer Mikrokanalstrukturen, die die Oberfläche bei minimalem Platzbedarf maximieren und so sicherstellen, dass Hochleistungschips im Dauerbetrieb kühl und stabil bleiben.

- Miniaturisierte Montage ermöglichen: Ein System-in-Package- und Tiefintegrationsprozess erfordert äußerst kleine Struktur- und Schnittstellenkomponenten. Hier spielt die CNC-Bearbeitung ihre Stärken aus und ermöglicht die Herstellung mikroskopisch kleiner Steckverbinder, Abschirmgehäuse und Montageplattformen. Sie bietet zudem die Möglichkeit, mehrere Prozesse in einem einzigen mikroskopischen Bauteil zu integrieren, was zu einer Verringerung der Größe und Verbesserung der Gesamteigenschaften führt.

Die hochmoderne CNC-Bearbeitung spielt in der Fertigungsindustrie eine entscheidende Rolle und ist im heutigen Elektronikzeitalter von großer Bedeutung. Der Bearbeitungsprozess trägt wesentlich zur Verbesserung der Präzision bei der Kavitätenbearbeitung im Hinblick auf die Signalintegrität und die Bearbeitung fortschrittlicher elektronischer Kommunikationskomponenten bei , was für die erfolgreiche Miniaturisierung der gesamten Branche von zentraler Bedeutung ist.

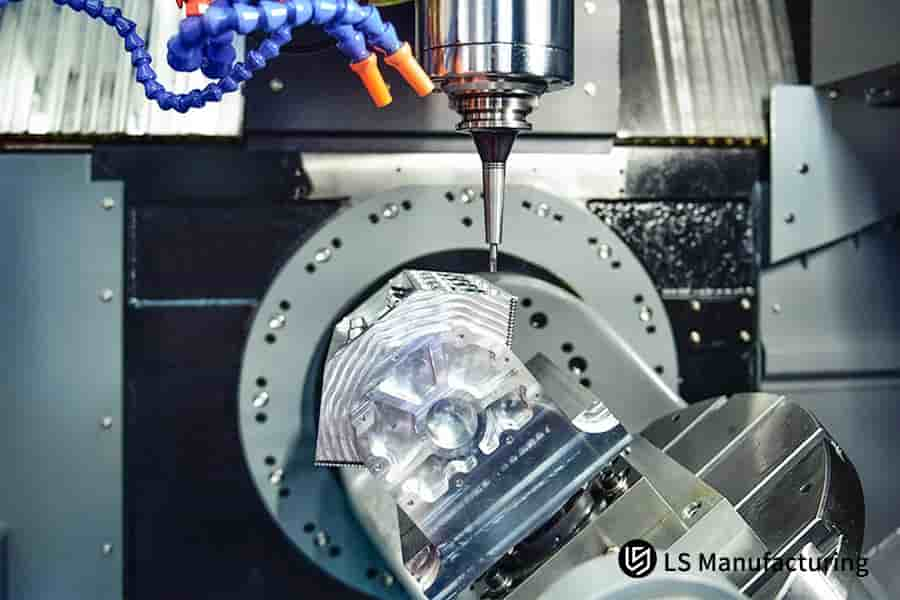

Abbildung 2: Kundenspezifische CNC-Fertigung für die Automobil-, Luft- und Raumfahrt- sowie Medizingeräteproduktion durch LS Manufacturing

Welche besonderen Herausforderungen ergeben sich bei der Verarbeitung großer Strukturbauteile in der Energieanlagenfertigung?

Es besteht Bedarf an der Fertigung von Großbauteilen für Energieanlagen wie Windkraftanlagen, Kernreaktoren und andere Anlagentypen. Die Bearbeitung von Großbauteilen für Energieanlagen birgt jedoch spezifische Herausforderungen.

Maßstab und Genauigkeit

Die größte Herausforderung bei der Fertigung schwerer Strukturbauteile liegt in der erforderlichen Genauigkeit im Mikrometerbereich. Durchbiegung, Schwingungen und thermische Belastungen nehmen mit zunehmender Größe exponentiell zu. Daher ist der Einsatz fortschrittlicher Methoden wie Bearbeitung, Vorrichtungen und Messtechnik unerlässlich, um die Herstellung dieser riesigen Bauteile in der vorgesehenen Größenordnung zu ermöglichen.

Bearbeitung komplexer Geometrien

Die Komponenten von Energieanlagen, wie beispielsweise Turbinengehäuse oder Generatorkörper, weisen eine komplexe innere Struktur und unregelmäßige, gekrümmte Oberflächen mit komplexer Struktur auf. Herkömmliche Bearbeitungsverfahren sind hierfür nicht geeignet oder ausreichend. An dieser Stelle kommt diemehrachsige CNC-Bearbeitung zum Einsatz. Diese ermöglicht die kontinuierliche Bewegung des Bearbeitungswerkzeugs in mehreren Richtungen und ist somit ein entscheidender Vorteil, um komplexe Strukturen wie geometrische Formen in einem einzigen Arbeitsgang aus einem großen Bauteil herauszuarbeiten.

Material- und Logistikabwicklung

Aufgrund der Größe und des Gewichts der Werkstücke stellt dies ein Problem dar, da die Fördertechnik das Material zur Bearbeitungsstation heben muss, da es mehrere Tonnen wiegen kann. Zweitens bestehen die bearbeiteten Bauteile aus Legierungen. Der Grund dafür ist, dass das zu bearbeitende Material hart ist und Härtungselemente enthält.

Um bei der Bearbeitung großer Bauteile für Energieanlagen erfolgreich zu sein, müssen Größe, Komplexität und Kraftaufwand in den Prozess integriert werden. Dies wird durch Investitionen in Infrastruktur mit entsprechenden Kapazitäten, Lösungen zur Bewältigung physikalischer Kräfte und mehrachsigen Bearbeitungssystemen erreicht, die die Grundlage für einen erfolgreichen Prozess in der Energieindustrie bilden.

Wie können Industrieroboter die Bewegungsgenauigkeit durch Präzisionsbearbeitung verbessern?

Die Anwendung von Industrierobotern beruht größtenteils auf der Genauigkeit der geometrischen Konstruktion der grundlegenden Mechanismen. Um dies zu erreichen, ist eine präzise Bearbeitung der Roboterkomponenten erforderlich, bei der fehlerfreie Geometrie und Langzeitstabilität im Vordergrund stehen, um eine zuverlässige Bewegungssteuerung zu gewährleisten.

Grundlagen der kinematischen Genauigkeit

Fehlerfreie geometrische Merkmale von Bauteilen wie Gehäuse und Gelenkarmen haben höchste Priorität. Die Präzisionsbearbeitung von Roboterkomponenten ermöglicht die Herstellung fehlerfreier Bauteile und garantiert somit perfekte Orthogonalität, Konzentrizität und Planheit an der Montagefläche. Dadurch wird auch die Fehlerhäufung vermieden, da die Summe einzelner Fehler in verschiedenen Details einen Positionsfehler erzeugt, der die Grundlage für die präzise Bewegungssteuerung eines Roboters bildet.

Ermöglichung dynamischer Leistung

Die Komponenten des Abtriebsflansches und der Getriebewelle müssen in dieser Kategorie von Getriebesystemkomponenten hohen Drehmomenten standhalten. Die Anforderungen an die Fertigung von Hochleistungsteilen gehen weit über die Toleranzen der CNC-Bearbeitung im Mikrometerbereich hinaus. Diese Teile erfordern zudem Expertise aus bestimmten Fertigungsprozessen. Eine gezielte Wärmebehandlung wird eingesetzt, um die Verschleißfestigkeit weiter zu erhöhen. Darüber hinaus verhindern Verfahren zur Entspannungsbeseitigung Maßabweichungen.

Validierter Prozess und Ergebnisse

Fallstudien zur CNC-Bearbeitung in der Roboterfertigung und deren Ergebnisse liefern wertvolle Einblicke in die betroffenen Bereiche. Beispielsweise führt die Bearbeitung des Wellengenerators eines Harmonic-Drive-Getriebes mit Rundheitswerten von <5 µm und einer besseren Oberflächengüte direkt zu reduziertem Spiel und einem ruhigeren Lauf. Der daraus resultierende Vorteil, der durch die strategische Teilebearbeitung erzielt wird, führt wiederum direkt zu Leistungssteigerungen in Robotersystemen.

Letztendlich ist eine verbesserte Roboterleistung eine direkte Folge hochwertigerer Komponenten. Spezielle Roboterkomponenten – präzise CNC-Bearbeitung und die Fertigung von Hochleistungsteilen , die Expertise in Geometriesteuerung und Materialwissenschaft einschließen – gewährleisten die erforderliche Bewegungsgenauigkeit , wie erfolgreiche Fallstudien aus der Praxis belegen.

Abbildung 3: Präzisions-CNC-Bearbeitung von Metallteilen in einer Fabrik von LS Manufacturing

LS Manufacturing Luft- und Raumfahrtbereich: Präzisionsbearbeitung von Halterungen aus Titanlegierung für Satelliten

Moderne Satellitentechnologie erfordert extrem leichte und gleichzeitig robuste Materialien und Komponenten. Ein wichtiger Kunde aus der Luft- und Raumfahrtindustrie arbeitete an dem anspruchsvollen Projekt der Herstellung einer Titan-Satellitenhalterung unter dem Druck widersprüchlicher Anforderungen. Dies bot LS Manufacturing eine ideale Lösung für die Luft- und Raumfahrtindustrie.

Herausforderung für den Kunden

Eine der wichtigsten Halterungen, die auf Kundenwunsch gefertigt werden musste, war für einen Kommunikationssatelliten bestimmt. Diese Komponente zeichnet sich durch eine optimierte Topologie und eine komplexe Geometrie aus. Herkömmliche Fertigungsmethoden stießen aufgrund dieser Komplexität an ihre Grenzen und konnten zudem Verformungen während der präzisen CNC-Bearbeitung der Titanlegierung nicht verhindern. Dies gefährdete die Maßgenauigkeit und die endgültige Leistungsfähigkeit der Komponente.

LS-Fertigungslösung:

Um dieses Problem zu lösen, verfolgte LS Manufacturing einen zweigleisigen Ansatz. Zunächst führten die Ingenieure eine Finite-Elemente-Analyse (FEA) durch, um die Konstruktion hinsichtlich der Herstellbarkeit weiter zu optimieren, ohne die Leistung zu beeinträchtigen. Anschließend wurde das Bauteil mithilfe fortschrittlicher 5-Achs -Satelliten-Fertigungstechniken hergestellt. Dies ermöglichte eine kontinuierliche und stabile Bearbeitung aus optimalen Winkeln. Dabei kamen speziell für Titan entwickelte, kontrollierte Schnittstrategien zum Einsatz, um Wärme und Spannungen zu minimieren und so Verformungen zu reduzieren.

Ergebnisse und Wert

Das Endergebnis war ein voller Erfolg. Die fertige Titanhalterung hielt der Gewichtsreduzierung von mindestens 40 % stand und erfüllte somit die strengen Anforderungen an die Halterungskonstruktion. Der positive Erfolg der Fallstudie zur Präzisionsbearbeitung von Titanlegierungen wurde nun durch den erfolgreichen Start des Satelliten in die Umlaufbahn bestätigt, wobei die Halterung eine wichtige Rolle spielte.

Dieses Projekt gilt als Paradebeispiel unter den Fallstudien von LS Manufacturing im Bereich Luft- und Raumfahrt . Aus diesem Grund hat es bereits die Effizienz der Kombination aus Designoptimierung und Fertigung von Satellitenstrukturbauteilen verdeutlicht. Bei diesem Projekt spielten Leichtigkeit und Festigkeit des Bauteils eine entscheidende Rolle.

Mit der hochmodernen CNC-Bearbeitungstechnologie von LS Manufacturing erhalten Ihre kritischen Bauteile ein Höchstmaß an Leichtigkeit und Festigkeit – jenseits aller Grenzen.

Warum sollten Sie LS Manufacturing als Ihren branchenspezifischen CNC-Bearbeitungspartner wählen?

Im heutigen wettbewerbsintensiven Markt und Fertigungssektor ist es wichtig, den richtigen CNC-Bearbeitungspartner zu haben – und genau hier kommt LS Manufacturing ins Spiel. Deshalb ist LS Manufacturing der bessere strategische Partner:

- Branchenspezifische Lösungen: Dank ihrer insgesamt zwanzigjährigen Erfahrung in dieser Branche hat LS Manufacturing branchenspezifische Teams gebildet, die sich auf die jeweiligen Interessensgebiete konzentrieren. Ihr Know-how und ihre Expertise in diesem Bereich, kombiniert mit ihrer Erfahrung in der Materialwissenschaft, ermöglichten es dem Team, Lösungen für Anwendungen in der CNC-Bearbeitungsindustrie zu entwickeln, die den branchenspezifischen Betriebsnormen entsprechen.

- Die professionellen Vorteile von LS Manufacturing: Wettbewerbsvorteil: Die umfassende Ausstattung des Unternehmens sowie die exzellenten Qualitätsmanagementsysteme bilden die Grundlage für den Wettbewerbsvorteil. Dadurch kann das Unternehmen seinen Kunden erstklassige Fertigungsdienstleistungen bieten und ist somit deren bevorzugter Geschäftspartner.

- Technische und qualitative Integration: Die Dienstleistung umfasst den gesamten Entwicklungsprozess sowie die abschließende Qualitätsprüfung. Diese besondere Leistung spielt eine entscheidende Rolle für den Wettbewerbsvorteil , da alle Beteiligten von der technischen Expertise profitieren und die Kunden somit höchste Qualität erhalten.

- Umfassendes Anwendungswissen: Die Expertise von LS Manufacturing führt direkt zu überragenden Ergebnissen in den unterschiedlichsten Anwendungen der CNC-Bearbeitungsindustrie . Ihr umfassendes Wissen und ihre langjährige Erfahrung in diesem Bereich machen sie zur idealen Besetzung für die anspruchsvollsten Aufgaben der Branche.

Letztendlich entscheiden Sie sich für LS Manufacturing als Ihren Partner für CNC-Bearbeitung – eine Partnerschaft, die sich durch Erfahrung, Präzision und Zuverlässigkeit auszeichnet. Die Fähigkeit, branchenspezifische Lösungen zu gewährleisten und die Kernkompetenzen des Unternehmens optimal zu nutzen, garantiert beste Ergebnisse und umfassende Fertigungsunterstützung für zukunftsorientierte Branchen.

Wie kann ich mein branchenspezifisches Verarbeitungsprojekt starten und maßgeschneiderte Lösungen erhalten?

Die Realisierung eines Projekts mit komplexen, bearbeiteten Teilen kann für die meisten Fertigungsunternehmen eine recht aufwendige Angelegenheit sein. LS Manufacturing vereinfacht diesen Prozess durch ein strukturiertes, partnerschaftliches Vorgehen, das Ihre Idee in ein zuverlässiges, hochwertiges Bauteil umsetzt – beginnend mit einer umfassenden , professionellen Beratung zur Bearbeitung .

- Erstberatung und Anforderungsanalyse: Alles beginnt mit einem Gespräch mit Ihnen. Unsere Ingenieure führen eine professionelle Beratung zur Bearbeitung durch, um die Funktion Ihres Bauteils und Ihre Anforderungen genau zu verstehen. Ziel ist es, Ihre Bedürfnisse vollständig zu erfassen. Dieser grundlegende Schritt stellt sicher, dass wir nicht nur das Was, sondern auch das Warum Ihres Designs verstehen und somit die Basis für eine effektive Projektleitung schaffen.

- Kundenspezifische Lösungsentwicklung und Machbarkeitsanalyse: Sobald die Anforderungen klar definiert sind, können kundenspezifische CNC-Lösungen entwickelt werden. Dies umfasst die optimale Lösung für den Produktionsprozess, die Materialauswahl, die Konstruktion kundenspezifischer Vorrichtungen und Werkzeugwege sowie die Durchführung einer umfassenden Analyse der Produktionsmachbarkeit.

- Prototypentwicklung und transparentes Angebot: In diesem Fall geht es darum, mit der Entwicklung des Prototyps fortzufahren. Wir erstellen Ihnen ein detailliertes und transparentes Angebot, das alle Kosten, Zeitpläne und Prozessschritte auflistet. Diese Transparenz ist ein zentraler Bestandteil unseres Projektstartleitfadens und gewährleistet Ihnen volle Einsicht. Sobald Sie das Dokument freigegeben haben, beginnen wir mit der Entwicklung und der Fertigung des ersten Musters.

- Verifizierung, Produktionshochlauf und Support: Der Prototyp wird evaluiert und geprüft. Gemeinsam prüfen wir das fertige Produkt anhand der Anforderungen. Erst nach erfolgreicher Verifizierung starten wir die Serienproduktion. Auch nach der Auslieferung stehen wir Ihnen mit Rat und Tat zur Seite und bieten Ihnen Einblicke in die Optimierung der Fertigung, um den langfristigen Erfolg Ihrer CNC-Sonderanfertigungen zu sichern.

Durch die Partnerschaft mit LS Manufacturing wurde ein klar definierter und etablierter Prozess eingeführt, der einen reibungslosen Ablauf von der Konzeption bis zur Fertigstellung und gegebenenfalls auch wieder zurück gewährleistet . Sie können sich darauf verlassen, dass der Erfolg Ihrer Projekte durch unseren Projektinitiierungsleitfaden maximiert wird.

Abbildung 4: CNC-Drehen eines Präzisionsmetallzahnrads durch LS Manufacturing

Häufig gestellte Fragen

1. Welche Unterschiede bestehen bei den von verschiedenen Branchen angebotenen CNC-Bearbeitungsdienstleistungen?

Dies sind die Abweichungspunkte hinsichtlich des zu verwendenden Materials, des Genauigkeitsgrades, der Zertifizierungsanforderungen und der Produktionslosgrößen. Wir werden die Prozesse und Kontrollen für die verschiedenen Branchen entsprechend den oben genannten Abweichungspunkten gestalten:

2. Welche Zertifizierungen sind für die Herstellung von Medizinprodukten erforderlich?

Bei der Herstellung von Medizinprodukten ist die Zertifizierung eines Qualitätsmanagementsystems unerlässlich. Dieses sollte den Richtlinien der ISO 13485 entsprechen. Für bestimmte Medizinprodukte ist eine FDA-, CE- oder modifizierte Konformitätszulassung erforderlich. Unsere Mitarbeiter verfügen über umfassende medizinische Qualifikationen und langjährige Erfahrung im Zertifizierungsbereich.

3. Gibt es bei der Herstellung von Luftfahrtkomponenten besondere Anforderungen?

Bauteile für die Luft- und Raumfahrt müssen die Norm AS9100 erfüllen, deren Anforderungen an Zertifizierung, Material und Rückverfolgbarkeit äußerst hoch sind. Darauf aufbauend wurde der Prozess für das umfassende Qualitätsmanagement in der Luft- und Raumfahrtindustrie definiert.

4. Wie lässt sich die Optimierung der Kleinserien- und Mehrsortenproduktion messen?

Zur Optimierung der Produktionsplanung und -steuerung setzen wir flexible Fertigungssysteme in Verbindung mit Schnellwechselsystemen ein. Dadurch sind wir in der Lage, auch bei kleinsten Fertigungslosgrößen eine kosteneffiziente Produktion zu gewährleisten.

5. Welche Schritte unternehmen Sie, um die geistigen Eigentumsrechte an Ihren Bearbeitungslösungen zu erwerben?

Wir haben Vertraulichkeitsvereinbarungen getroffen und sichere Dokumentenmanagementsysteme implementiert. Die Daten unserer Kunden werden vollständig verschlüsselt, sodass alle technischen Lösungen und Designs geschützt sind.

6. Wie gehen Sie mit dem Problem der Entwicklung neuer Produkte um?

Wir sind Fachleute, die den DFM-Analyse-Service anbieten und integraler Bestandteil des Prozesses sind und daher an der frühzeitigen Identifizierung potenzieller Herstellungsfehler beteiligt sind.

7. Wünschen Sie eine schnelle Musterproduktion und kleine Produktionsaufträge?

Um schnell auf Kundenbedürfnisse reagieren zu können, bieten wir zudem Express-Lieferdienste an, sodass im Falle von Mustern mit Prototypen die Lieferung der Prototypen nur 3 Tage dauert, ganz abgesehen von der schnellen Umstellung von der Testproduktion im kleinen Maßstab auf die Produktion im großen Maßstab .

8. Welches Verfahren wird bei der Massenproduktion angewendet, um eine gleichbleibende Qualität zu erzielen?

Der Prozess folgt der Methodik der statistischen Prozesskontrolle (SPC) und verfügt über Online-Testeinrichtungen. Ein System zur Qualitätsrückverfolgbarkeit wurde eingerichtet, um die Konsistenz und Rückverfolgbarkeit der Qualität in der Serienproduktion sicherzustellen.

Zusammenfassung

Die Branchenanalyse bestätigt, dass die von LS Manufacturing eingesetzte Technologie im Bereich der Produktentwicklung aktuell führend ist. Dank ihrer langjährigen Erfahrung in den jeweiligen Branchen bietet Ihnen LS Manufacturing maximalen Nutzen in Form von Dienstleistungen, um Ihrem Unternehmen in der heutigen Marktsituation einen entscheidenden Fertigungsvorteil zu verschaffen.

Sie können die Dienstleistungen des Expertenteams von LS Manufacturing nutzen, um maßgeschneiderte Lösungen für Ihre Bearbeitungsprozesse zu erhalten. Unsere Erfahrung trägt maßgeblich zum Erfolg Ihres Produkts bei. Profitieren Sie von den kostenlosen Machbarkeitsanalysen für Konstruktion und Fertigung im Bereich CNC-Bearbeitung von LS Manufacturing .

Um den Risiken der Großserienfertigung mit komplexen gekrümmten Oberflächen und monolithischer Formgebung zu begegnen, sollten Sie noch heute innovative CNC-Bearbeitungsanwendungen in Ihrer Produktherstellung in Betracht ziehen!

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS Manufacturing-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an. Geben Sie bitte Ihre spezifischen Anforderungen für diese Abschnitte an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen auf hochpräziser CNC-Bearbeitung, Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing. Das steht für Effizienz, Qualität und Professionalität.

Mehr erfahren Sie auf unserer Website: www.lsrpf.com .