Getriebe, als Kernstück der mechanischen Übertragung, wird häufig verwendetIm Auto undIndustrieanlagenübertragen durch präzisen Zahneingriff Kraft und Bewegung.Das Herstellungsverfahren wirkt sich direkt auf die Haltbarkeit, Geräuschdämmung und Übertragungseffizienz des Produkts aus. Präzisionsguss eignet sich für Großserienproduktion mit geringen Kosten, während durch CNC-Bearbeitung komplexe Formen und hohe Präzision erreicht werden können.Mit den Fortschritten im 3D-Druck werden die Designgrenzen für leichte und kundenspezifische Zahnräder neu definiert.

Die Herstellung von Zahnrädern erfordert eine Kombination aus Materialeigenschaften, Kostenbudgets und Anwendungsszenarien.LS Company bietet einen One-Stop-Shop für alles, von Online-CNC-Präzisionsbearbeitung bis hin zu 3D-Druck von Metall/Kunststoff und anschließender Rapid-Prototyping-Verifizierung.Wir finden den optimalen Prozess für Ihre spezifischen Anforderungen.Ob standardisierte Produkte oder innovatives Design – das professionelle Team von LS hilft Ihnen, Produktentwicklungszyklen zu verkürzen und die Wettbewerbsfähigkeit Ihrer Produkte zu verbessern.

Was sind Zahnräder?

1.Kernfunktionen und technische Werte

Die präzise Kraftübertragung und Bewegung von Zahnrädern durch Zahnflächenverzahnung bietet folgende unersetzliche technische Vorteile:

- Hohe Leistungsdichte: Zahnräder mit einem Durchmesser von nur 50 mm können in einem Flugzeug ein Drehmoment von über 200 kW liefern. Motoren.

- Präzise Bewegungssteuerung: Die Uhrwerkindustrie verwendet eine Kombination aus Hemmungsmechanismen und Zahnrädern, um eine Ganggenauigkeit mit einer täglichen Abweichung von weniger als ±0,5 Sekunden zu erreichen.

- Leistungsstarke Systemintegration: Planetengetriebe sind 99 % und über 70 % schneller als herkömmliche Getriebe.

- Kostenvorteil über den gesamten Lebenszyklus: Die Lebensdauer von Automobilgetrieben kann 10⁸ Zyklen erreichen, die Gesamtwartungskosten betragen nur 1/5 der Kosten für Hydraulikgetriebe.

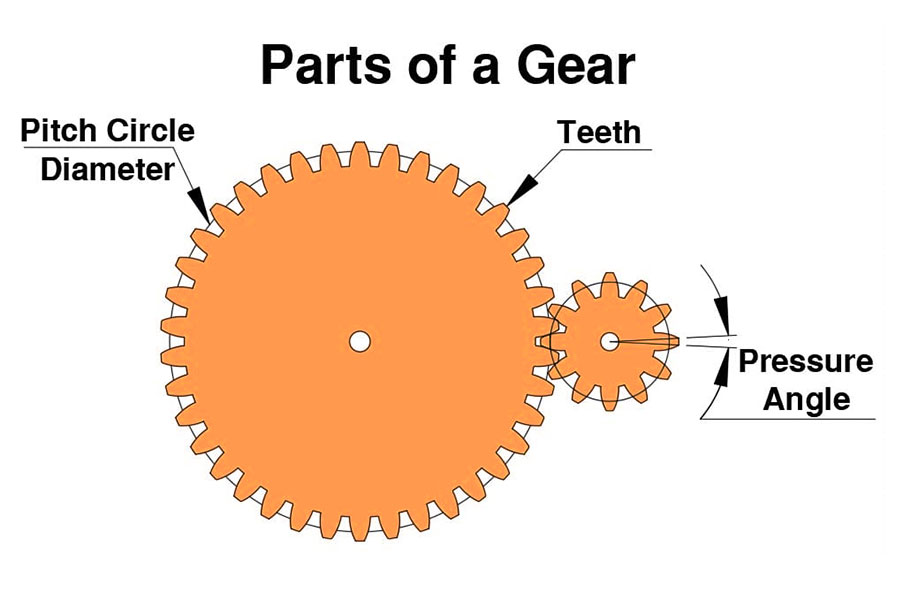

2.Schlüsselparameter: So erstellen Sie Getriebe

Getriebe müssen in strikter Übereinstimmung mit dem internationalen Normsystem ISO 1328 konstruiert und gefertigt werden.Die Kernparameter bilden ein mehrdimensionales Leistungsbewertungssystem:

- Modul (m): ISO-Normen geben einen allgemeinen Bereich von 2,5–30 mm vor.Je größer der Modul, desto stabiler sind die Zahnräder, aber auch desto schwerer und geräuschärmer.Turbinengetriebe werden beispielsweise typischerweise mit großen Modulen über 35 mm konstruiert, um extremen Belastungen standzuhalten.

- Eingriffswinkel(a): Der Schlüsselparameter, der die Kontaktstärke und Übertragungseffizienz von Zahnoberflächen beeinflusst, ist der Eingriffswinkel von 20 °. ist der am häufigsten verwendete Parameter im Automobilbereich.Unter hohem Druckeinem Eingriffswinkel von 25 ° kann gewählt werden, um die Biegesteifigkeit des Zahnfußes zu verbessern.

- Kronenhöhenfaktor (ha): Standardwerte sind 1,0–1,2. Die in der Luft- und Raumfahrtbranche üblicherweise verwendeten Zahnfußverstärkungsfaktoren liegen zwischen 1,6 und 1,8.

- Spiralwinkel (β): Die Kernparameter des Schrägverzahnungsdesigns sind ein Schrägungswinkel von 8–15 °, der Vibrationsgeräusche um mehr als 80 % reduziert. Die Optimierung der Spiraltopologie, wie beispielsweise die KI-gesteuerte Designplattform von LS Company, kann die reibungslose Interaktion deutlich verbessern.

3.Konstruktion von Mainstream-Typen und Anwendungsszenarien

Verschiedene Zahnradtypen entsprechen unterschiedlichen Herstellungsverfahren und Anwendungsszenarien. Die Herstellung von Zahnrädern erfordert eine Kombination aus verschiedenen Leistungsanforderungen:

| Getriebetyp | Bauverfahren | Typische Anwendungen | Leistungsvorteile |

| Stirnrad | Sandguss/CNC-Wälzfräsen | Förderbandgetriebe, Landmaschinengetriebe | Kostengünstig und einfach in Massenproduktion. |

| Schrägverzahnung | Präzisionsgetriebe Wälzfräsen/Pulvermetallurgie Spritzguss | 8-Gang-Automatikgetriebe für Kraftfahrzeuge, Industrieroboter. | Glatte Zahneingriffe, 30 % höhere Tragfähigkeit. |

| Schneckengetriebe | Elektrolytisches Polieren/Keramikverbundwerkstoff Materialien | Aufzugsbremssystem, Tiefseebohrinsel. | Selbsthemmend, korrosionsbeständig bei hohen Temperaturen. |

Bei der Konstruktion von Getrieben muss das Kosten-Nutzen-Verhältnis berücksichtigt werden: Stirnradgetriebe zielen auf Skaleneffekte ab, Schrägverzahnungen legen den Schwerpunkt auf dynamische Leistung und Schneckengetriebe auf extreme Betriebsbedingungen. Anpassung.LS Company findet mithilfe einer Prozessdatenbank (mit über 2000 Betriebsparametern) schnell die optimale Lösung und unterstützt Sie so bei der präzisen Konstruktion vom Entwurf bis zur Serienfertigung.

Warum beeinflussen Zahnradherstellungsverfahren Ihr Unternehmen?

1. Das Spiel zwischen Kosten und Qualität

| Prozessart | Stückkosten | Lebenszyklus | Defekt Rate | Zusätzliche Kosten für Qualitätsprüfung |

| Sandgussgetriebe | 5–8 $ | 3–5 Jahre | 3–5 % | 8–15 $ pro Stück |

| CNC-Präzisionsbearbeitung von Zahnrädern | 100–200 $ | 8–10 Jahre | <0,1 % | 0,5–2 $ pro Stück |

| 3D-gedruckte Zahnräder | 300–500 $ | 2–3 Jahre | <0,05 % | 1–3 $ pro Stück |

Wichtigste Ergebnisse:

- Für Automobilhersteller betragen die Kosten eines CNC-Zahnräder sind 20-mal teurer, aber die Lebenszykluskosten sind dank der fünfjährigen Verlängerung der Lebensdauer um 40 % gesunken.

- 3D-Druck mag teuer erscheinen für medizinische Geräte, zu einem Preis von etwa 500 US-Dollar pro Stück. Es vermeidet jedoch die 200.000 Kosten für die Formenentwicklung herkömmlicher Verfahren und eignet sich für individuelle Kleinserien.

- Die Fehlerquote beim Guss liegt bei 3 %, was zusätzliche 12.000 bis 22.500 Prüfkosten pro 10.000 produzierten Artikeln, mit einer Rücklaufquote von bis zu 15 Prozent.

2.Branchenerfahrungen und Fallstudien

Erfolgsgeschichte: Die 30 % Top-Geheimnisse eines japanischen Roboterherstellers

- Prozessinnovation: Reduzierung des Getriebegeräuschs von 72 dB auf 58 dB durch zementierte Schleifzähne und Ionenimplantationsoberfläche Stärkung.

- MARKTERTRAG: Verbraucher sind 30 % eher bereit, leise Roboter zu kaufen.Mit der Zertifizierung nach dem ISO 1328-1-Standard gelang dem Unternehmen der erfolgreiche Einstieg in den Markt für High-End-Industrieroboter mit einer Bruttomarge von 45 % (Branchendurchschnitt von 35 %).

Ausfälle: Rückrufkrise bei medizinischen Geräten

- LEKTION AUS DEM FEHLSCHLAG: Ein Unternehmen, das zur Kostensenkung preisgünstige Spritzgussausrüstung einsetzte, musste aufgrund von Materialermüdung und einem fehlerhaften Übertragungssystem eines CT-Scanners 100.000 Geräte zurückrufen, was zu einem Schaden von 120 Millionen US-Dollar führte.

- Lieferantenlösung: Das Unternehmen LS bietet 3D-gedruckte Zahnräder aus Titanlegierungen (mit einer Lebensdauer von 10 Zyklen) für nur 20 US-Dollar pro Stück an und vermeidet dabei tödliche Risiken.

3.Strategischer Entscheidungsrahmen

Das Unternehmen muss eine Prozessentscheidungsmatrix erstellen, die verschiedene Aspekte berücksichtigt:

| Entscheidungsdimension | Bewertungsindikatoren | Gewicht | LS-Unternehmenstool Support |

| Chargengröße | Jahresproduktion (100 vs. 100.000 Stück) | 30 % | Online-Kostensimulator: Automatische Prozessempfehlung basierend auf Input und Output. |

| Lastbedingungen | Statisches Drehmoment/dynamische Belastung/Temperaturumgebung | 35 % | FEA-Simulationsplattform: Vorhersage der Ermüdungslebensdauer verschiedener Prozesse. |

| Industriezertifizierung | IATF16949/ ISO 1328/ NADCAP | 35 % | Zertifizierungs-Compliance-Paket: Vorabgenehmigungsdokumente + Prozess-Benchmarking-Bericht. |

- Beispiele für Entscheidungen:

Automobilunternehmen (100.000 Teile/Jahr, dynamisches Drehmoment 500 N/m, IATF 16949-Zertifizierung): Empfohlenes Kombinationsverfahren aus CNC-Getriebe und Aufkohlen und Abschrecken. LS senkt die Kosten im Vergleich zu herkömmlichen Verfahren um 18 % durch KI-Topologieoptimierungsdesign und gewährleistet gleichzeitig den 6σ-Qualitätsstandard.

Medizinunternehmen (500 Stück pro Jahr, Anforderungen an sterile Umgebungen, ISO 13485-Zertifizierung): Vollständiges Kontaminationsrisiko der Schneidflüssigkeit durch Metall-3D-Druck + elektrolytische Poliertechnologie und schnelle FDA-Zulassung.

Welches Verfahren zur Zahnradherstellung ist das richtige für Sie?

Numerisches Schneiden (vorzugsweise mit hoher Präzision)

1.Beispiel: Schweizer Medizintechnikunternehmen Zahnimplantatrad aus Titanlegierung (Modul 1,5, 8 mm Durchmesser).

2.Prozessprobleme:

- Titanlegierungen haben eine hohe Härte (HV 1500–2000), eine schlechte Wärmeleitfähigkeit (16 W/m.K) und sind bei herkömmlicher Bearbeitung anfällig für Werkzeugverschleiß und thermische Verformung.

- Das Implantatrad muss dem Biokompatibilitätsstandard ISO 10993 mit einer Oberflächenrauheit Ra<0,4 µm entsprechen, um das Risiko einer Zelladhäsion zu vermeiden.

3.LS-Unternehmenslösung:

- Fünfachsige CNC-Werkzeugmaschine (Wiederholgenauigkeit des Arbeitstisches ± 1,5 µm) kombiniert mit PKD-Beschichtung Schneidwerkzeuge (10-fache Erhöhung der Lebensdauer).

- Die thermische Verformung wurde durch ein Schneidsystem mit konstanter Temperatur (25 ± 0,5 °C) und ultraschallunterstützter Bearbeitung (Amplitude 5 µm, Frequenz 20 kHz) kontrolliert. Die Schnittkraft wurde reduziert durch 30 %.

- Oberflächen-Mikrotexturierung:Mithilfe der Laser-Mikronanotechnologie, 0.2 µm Mikrorillen werden auf der Zahnoberfläche erzeugt, um die Knochenintegration zu fördern.

4.Betriebsleistung:

- FDA 510(k)-Zertifizierung: Durch ein digitales Trackingsystem für den gesamten Prozess (konform mit ISO 13485).

- Daten zur Massenproduktion: 500 Bestellungen mit einer verkürzten Vorlaufzeit von 4 Wochen (im Vergleich zu 8 Wochen bei herkömmlichen Verfahren) und einer Produktionssteigerung von 85 % auf 99,2 %.

- Marktprämie: Der Stückpreis stieg aufgrund des ultraleisen Designs (mit weniger als 45 dB Geräusch) der Premium-Dentalmarke um 25 %.

Präzisionsguss (kostengünstige Massenproduktion)

1.Fallstudie: Getriebe eines chinesischen Autozulieferers (500.000 Stück pro Jahr, 3 Module, 2,1 kg Gesamtgewicht).

2.Prozessprobleme:

- Mikrorisse (Ermüdungslebensdauer unter 10 Zyklen) treten in Druckgusszahnrädern aus Aluminiumlegierung auf. bei einem Aufprall mit hoher Geschwindigkeit.

- Dünnwandige Strukturen (0,8 mm Wandstärke) neigen aufgrund unterschiedlicher Erstarrungs- und Erstarrungsschwindungsraten zu Verformungen.

3.LS-Unternehmensoptimierungsplan:

- Vakuum-Hochdruckguss (Druck 0,3 MPa, Sauerstoffgehalt <50 ppm) reduzierte Porositätsdefekte und erhöhte die Eignungsrate für die Röntgenuntersuchung von 92 % auf 99,6 %.

- Lokale Wärmebehandlung: Zahnradnitrieren (Tiefe 0,2 mm, Härte 62 HRC) + T6-lösungsgeglühter Kern mit einer Zugfestigkeit von 310 MPa (40 % höher als bei herkömmlichen Verfahren).

- Optimierung der Moldflow-Analyse: Die Schwindungsrate wurde durch Anpassung der Angussposition mittels Moldflow-Simulation von 1,2 % auf 0,3 % reduziert.

4.Wirtschaftliche Vorteile:

- Stückkosten: 3,2 (von 5,2), was zu jährlichen Kosteneinsparungen von 10,4 Millionen US-Dollar führt.

- Qualitätsgarantie: Die Ermüdungslebensdauer beträgt 10⁸ Zyklen (im Vergleich zur internationalen Norm ISO 6336) und wir haben mit dem Herstellerwerk eine 10-jährige Garantievereinbarung.

- Lieferfähigkeit: Parallele Produktion von 16 Druckgussmaschinen mit einer monatlichen Produktionskapazität von 62.000 Stück, einer Gesamteffizienz von 89 %.

Pulvermetallurgie (Experte für Mikrogetriebe)

1.Fallstudie: Edelstahlzahnrad für deutsche Insulinpumpe (Modul 0,3, Gesamtbaugruppengröße Φ 12 mm).

2.Technische Herausforderungen:

- Mikroskalige Verzahnung: Der Modul von 0,3 entspricht nur einer Zahnbreite von 0,6 mm, und herkömmliche Wälzfräsverfahren garantieren kein Zahnprofil.

- Materialanforderungen: Medizinische Qualität Edelstahl 316L muss eine ausgewogene Mischung aus Biokompatibilität (Korrosionsbeständigkeit, Chloridkonzentration <100 ppm) und Abriebfestigkeit (Reibungskoeffizient <0,1) aufweisen.

3.Die bahnbrechende Technologie des Unternehmens LS:

- Metallspritzguss: Pulvergröße 80–150 µm, Einspritztemperatur 1450 °C, Dichte 7,4 g/cm³ (nahe dem theoretischen Wert).

- Heißisostatisches Pressen: Beseitigung innerer Defekte bei 1100 °C/100 MPa Argon mit einer Zugfestigkeit von 820 MPa (ISO 683).

- Oberflächenlaserhärten: 3D-Konturscan-Laserhärten (Leistung 2 kW, Scangeschwindigkeit 50 mm/s), Oberflächenhärte HRC 60, verschleißfeste Schichtdicke 0,1 mm.

4.Klinische Validierung:

- Lebensdauertest: 8.000 Stunden ununterbrochener Verschleiß unter Bedingungen, die Blutzuckerschwankungen simulieren (2 N/m Drehmoment, 500 U/min).

- Konformität: Zertifiziert nach ISO 13485 Qualitätsmanagement für Medizinprodukte System-Zertifizierung und CE-Kennzeichnung.

- Kostenvorteile: 90 % geringere Formkosten im Vergleich zur Präzisionsbearbeitung bei einem Stückpreis von 1,8 (statt 6,5) in der Massenproduktion.

Metall-3D-Druck (innovativer Designdurchbruch)

1.Fallstudie: NASA-Satellitengetriebe aus Inconel 718 (4,7 kg Gesamtgewicht, Modul 2,5).

2.Herausforderungen im Weltraum:

- Extreme Temperaturen: Es muss zwischen flüssigem Stickstoff bei -196 °C und direkte Sonneneinstrahlung bei +150 °C.

- Strahlenkorrosion: Das Risiko der Materialversprödung durch galaktische kosmische Strahlung.

- Leichtgewichtsanforderung: Das Startgewicht des Satelliten ist auf 500 kg begrenzt, und die Gewichtsanforderungen werden um 30 % reduziert.

3.Technischer Pfad der LS Company:

- Topologieoptimierungsdesign: Die parametrische Modellierung von ANSYS generierte Sandwichstrukturen aus Hohlwurzel und Waben mit Dichten bis zu 4,2 g/cm³ (35 % Gewichtsreduzierung).

- Selektives Laserschmelzen: 300 W Laserleistung, Scangeschwindigkeit 600 mm/s, 20 µm Dicke, Dichte >99,95 %.

- Innovation in der Nachbehandlung: Oberflächendampfabscheidung einer TiN-Beschichtung mit reduziertem Reibungskoeffizienten auf 0,08 und Temperaturbeständigkeit bis 1000 °C (ASTM E112-Standard).

4.Mission Erfolge:

- Erfolgreicher Start: Mehr als 2.000 Stunden im erdnahen Orbit mit der SpaceX-Transporterrakete Launch Vehicle 3 ohne Probleme.

- Leistungsdaten: Unter 10⁴ N.m Drehmoment, der 2,5-Modulus-Wert der Zahnoberflächenkontaktfestigkeit von 920 MPa (300 % höher als bei herkömmlichem Guss), 35 % weniger Systemgewicht und 2 Millionen US-Dollar/kg Einsparungen bei den Einführungskosten.

- Patentgestaltung: Fünf internationale PCT-Patente wurden für die Gradientenfunktionsgetriebetechnologie angemeldet.

Wie setzt man die optimale Strategie um?

1.Tool zur Anforderungsdiagnose

Die digitale Entscheidungsplattform von LS

- Geben Sie drei Hauptparameter ein: Drehmoment (Nm), Drehzahl (U/min) und Losgröße (Teile). Der KI-Algorithmus findet automatisch den besten Prozess (CNC/Guss/Pulvermetallurgie/3D). Drucken).

- Unterstützt den direkten Upload von CAD-Modellen und die Echtzeitsimulation der Verzahnungsleistung.

- Branchenbeispiele:

Autokunden: 500 Nm Eingangsdrehmoment, 1000 U/min, 50.000 Stück in Massenproduktion. Präzisionsguss mit Aufkohlungsabschreckung wird empfohlen. Dadurch können die Kosten im Vergleich zum herkömmlichen Verfahren um 32 % gesenkt werden.

2. Globale Lieferketten-Geografenstrategie

| Anforderungstyp | Empfohlene Regionen | Kosten-/Leistungsvorteil |

| Hohe Präzisionsanforderungen | Deutschland/Japan | Toleranzkontrolle ≤ 0,005 mm, Oberflächenrauheit Ra ≤ 0,4 μm. |

| Kostensensitiver Typ | China/Indien | Skaleneffekte reduzieren die Kosten um über 30 % und verkürzen die Lieferzyklen um 40 %. |

| Innovative Designanforderungen | USA/Schweiz | Unterstützung der Topologieoptimierung und Integrierter Druck, Gewichtsreduzierung um 35–50 %. |

3. Checkliste für die Qualitätskontrolle: Obligatorische Prüfpunkte und LS-Zertifizierungsdienste

| Prüfobjekte | Prüfmethode | LS-Unternehmensstandard | Branchen-Benchmarking |

| Profilfehler | Doppelmascheninstrument (± 0,008 mm). | ISO 3487-1:2020 | Automobilindustrie ≤0,01 mm |

| Härtegradient | Mikro-Vickers-Härteprüfgerät (5–300 µm). | ASTM E1444-Standard | Luft- und Raumfahrt HRC 58–62 |

| Mikrostruktur | Elektronenmikroskop (Korngröße ≥ 5). | GB/T 6394-2015 | Gusseisen ≥ Güte 4, legierter Stahl ≥ Klasse 3 |

| Oberflächenrauheit | Konturmessgerät (Ra 0,8–0,05 µm). | ISO 4287-1996 | Medizinprodukt Ra ≤ 0.4 µm |

4.Kostenoptimierungstechniken: LS-spezifischer Kostensenkungsplan

Optimierung des Gussteils Prozess

- Modulares Werkzeugdesign: Der traditionelle 20-teilige erste Matrizentest wird durch einen 40-teiligen integrierten Matrizentest ersetzt, wodurch die Kosten für das Formenöffnen um 30 % reduziert werden.

- Beispiel: Nach der Modifikation der Zahnradform des Getriebes eines chinesischen Kunden stiegen die Kosten von 3,2 USD pro Stück auf 2,2 USD pro Stück, bei einer jährlichen Produktion von 500.000 Stück, was eine Einsparung von 4 Millionen USD bedeutet.

- Kontrolle der Abfallrate: Durch das thermostatische (HIP) Verfahren wurde die Dichte auf 99,5 % und die Materialausnutzungsrate von 65 % auf 92 % erhöht.

- Multiplex-Laser-Parallelproduktion: 300 % Effizienzsteigerung bei EOS M300-4-Geräten und Druckgeschwindigkeit von 200 mm³/min.

- Beispiel: Bestellung von 200 USPS Gears und Reduzierung der Lieferzeit von 14 Wochen auf 7 Tage, Ersparnis von 180.000 $.

- Technologie zur Materialwiederverwendung: Unterstützt die Rückgewinnung von Metallpulver (rückgewinnbar >95 %) und reduziert die Materialkosten um 40 %.

5.Lösung durch Pauschalbetrag

- Dual-Source Beschaffung: CNC-Guss-Doppelspurprüfung, Schlüsselkomponenten werden in zwei parallelen Produktionsprozessen hergestellt, um die Versorgungskontinuität zu gewährleisten.

- Vendor Managed Inventory: Aufbau eines sicheren Lagerbestands an Kundenstandorten (z. B. Lager München, Deutschland), Verkürzung der Reaktionszeit auf 24 Stunden.

- Technische Iterationsversicherung: Bietet kostenlose technische Schulungen zu neuen Technologien (z. B. Pulvermetallurgie & Migration beim Metallspritzguss), um das Risiko technologischer Veralterung zu reduzieren.

Was sind die vier Kernkompetenzen von LS?

1. Vollständige Prozesskapazitätsabdeckung: Wir sind ein globaler Lieferant mit CNC-Schneiden (Fünf-Achsen-Kopplung), Präzisionsguss (Vakuum-Hochdruck), Pulvermetallurgie (MIM+HIP) und 3D-Druck (SLM/DMLS).

2. Digitale Stärkung:Künstliche Intelligenz als Prozessdesignplattform, 10-Minuten-Output-Optimierungslösung, Design-Fehlerrate um 60 % reduziert. Digital Twin Service: Ein virtueller Getriebeprototyp wird mit einer Genauigkeit von 92 % bei der Vorhersage seiner Lebensdauer erstellt.

3. Lokales Servicenetzwerk: 6 globale Produktionsstandorte + 20 regionale Servicezentren für einen 48-Stunden-Notfalldienst.

4. Vollständiger Lebenszyklus-Support:Getriebe als Ein Servicemodell bietet eine Komplettlösung vom Design bis zum Schrottrecycling und reduziert so die Gesamtbetriebskosten des Kunden um 30 %.

Zusammenfassung

Getriebe sind eine Art von mechanischen Komponenten, die Kraftübertragung und Bewegungssteuerung durch präzises Schneiden oder Formen von Zahnstrukturen ermöglichen. Die Wahl des Zahnrads bestimmt direkt die Genauigkeit, Festigkeit und Kosteneffizienz des Produkts. LS Company ist ein professioneller Anbieter von Online-CNC-Bearbeitung, kundenspezifischem Teiledesign und 3D-Druckdiensten und bietet flexible, kundenspezifische Lösungen zur Herstellung von Zahnrädern für verschiedene Anwendungsszenarien, um Unternehmen dabei zu helfen, die Wettbewerbsfähigkeit ihrer Produkte zu verbessern. com/contact-us">Wenn Sie weitere Informationen zu Lösungen für die Zahnradfertigung benötigen, wenden Sie sich bitte an LS. Wir bieten professionelle Online-CNC-Bearbeitung, Sonderteile, 3D-Druck und Prototypenfertigung.

Haftungsausschluss

Der Inhalt dieser Seite dient ausschließlich Informationszwecken. LS-SerieEs wird keine ausdrückliche oder stillschweigende Zusicherung oder Gewährleistung hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen gegeben. Es kann nicht davon ausgegangen werden, dass die Leistungsparameter, geometrischen Toleranzen, spezifischen Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung, die der Drittanbieter oder Hersteller über das Longsheng-Netzwerk bereitstellt, mit den Anforderungen übereinstimmen. Es liegt in der Verantwortung des Käufers, ein Angebot für Teile anzufordern, um die spezifischen Anforderungen für diese Teile zu ermitteln. BitteKontaktieren Sie unsErfahren Sie mehrInformationen.

LS-Team

LS ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Mit über 20 Jahren Erfahrung und mehr als 5.000 Kunden konzentrieren wir uns auf hochpräzise CNC-Bearbeitung, Blechbearbeitung, 3D-Druck, Spritzguss, Metallstanzen und andere Fertigungsdienstleistungen aus einer Hand.Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten Kunden in über 150 Ländern weltweit schnelle, effiziente und hochwertige Fertigungslösungen. Ob Kleinserienfertigung oder Massenanfertigung – wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Wählen Sie LS-Technologie. Das bedeutet Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.lsrpf.com

FAQs

1. Warum sind Maschinen ohne Zahnräder unverzichtbar?

Zahnräder sind mechanische Bauteile mit Zahnprofilen, die durch Ineinandergreifen Kraft und Bewegung übertragen, genau wie mechanische Zähne. Automotoren und Werkzeugmaschinen benötigen Zahnräder für ihre rotierenden Teile. Ohne Zahnräder können Maschinen Geschwindigkeit, Drehmoment und Drehrichtung nicht präzise steuern.

2. Wie beeinflusst die Herstellungsmethode von Zahnrädern deren Lebensdauer?

Gießereizahnräder sind kostengünstig, aber anfällig für Porosität und kurze Lebensdauer. CNC-gefertigte Zahnräder haben eine glatte Oberfläche, hohe Präzision und eine Lebensdauer von bis zu 10 Wochen. 3D-gedruckte Zahnräder haben eine optimierte Innenstruktur, sind hochtemperaturbeständig, korrosionsbeständig und für extreme Umgebungen geeignet.

3. Wie bestimmen Sie den Bedarf eines Unternehmens an Ausrüstung?

Für Hochgeschwindigkeitsgetriebe wird ein Schrägverzahnungsgetriebe benötigt, für Selbsthemmung ein Schneckengetriebe. Zur Auswahl stehen 3D-gedruckte Zahnräder in Stückzahlen bis zu 500 und gegossene Zahnräder in Stückzahlen bis zu 100.000.Luftfahrtgetriebe müssen hitzebeständig sein (wählen Sie eine Titanlegierung + Wärmebehandlung) und Getriebe von Haushaltsgeräten müssen leise sein (wählen Sie Nylon + Oberflächenbeschichtung). Kontaktieren Sie LS für die beste Lösung.

4. Welche Probleme entstehen durch eine geringe Oberflächenrauheit von Zahnrädern?

Getriebegeräusche ≥ 70 dB (z. B. Traktorgetriebe bei Geräuschen und Rauheiten über 3,2 µm). Schneller Verschleiß verkürzt die Lebensdauer um 30–50 % (Ra > 1,6 µm).