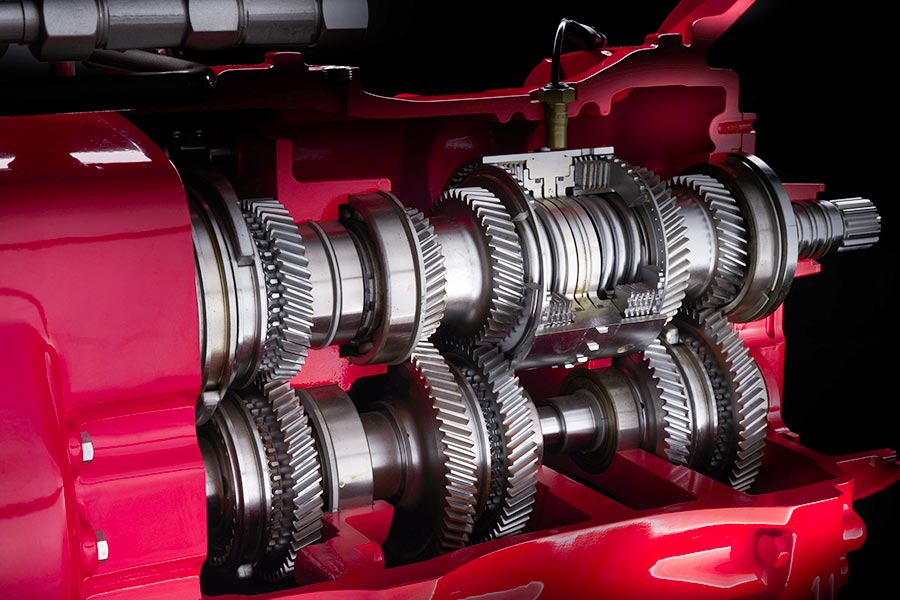

Zahnräder als zentrale Antriebskomponenten von Maschinen und Anlagen beeinflussen die Marktwettbewerbsfähigkeit des Endprodukts in Bezug auf Produktionseffizienz und Kostenkontrolle vor dem Hintergrund des zunehmenden Wettbewerbs in der globalen Fertigung direkt. ZahnradfertigungDas Technologieniveau und die Fähigkeit zur Kostenkontrolle eines Unternehmens sind entscheidend für dessen Wettbewerbsfähigkeit.

Angesichts der Verknappung der globalen Lieferketten und der dringenden Nachfrage der Kunden nach kostengünstigen Produkten maximiert LS Companydie Ressourceneffizienz der gesamten Zahnradfertigungkette durch innovative Zahnradfertigungstechnologie und intelligente Produktionssysteme. Dank dieses Erfolgs konnten mehrere Kunden ihre Produktionskosten um 35 % und ihre Lieferzyklen um über 50 % senken. Dieser Artikel analysiert, wie LS die Schwachstellen der traditionellen Getriebeherstellung überwinden kann.

Wie werden Zahnräder hergestellt?

1.Materialauswahl und Platinenformung

Zahnradwerkstoffe erfordern hohe Festigkeit, Abriebfestigkeit und Ermüdungsbeständigkeit. Sie werden üblicherweise aus legiertem Stahl (z. B. 20CrMnTi), Edelstahl oder Titanlegierungen hergestellt.Zu den Rohlingsverfahren gehören:

- Schmieden: Durch Umformen oder Freischmieden wird ein nahezu fertiges Formteil geformt, wodurch der Nachbearbeitungsaufwand reduziert und die Materialausnutzung erhöht wird.

- Gussteile: Geeignet für komplexe Formen oder Massenproduktion, wie z. B. Getriebegehäuse aus Grauguss.

- Pulvermetallurgie: Für hochdichte, kostengünstige mittlere und kleine Zahnräder, insbesondere für Automobilgetriebekomponenten.

2.Bildung und Bearbeitung

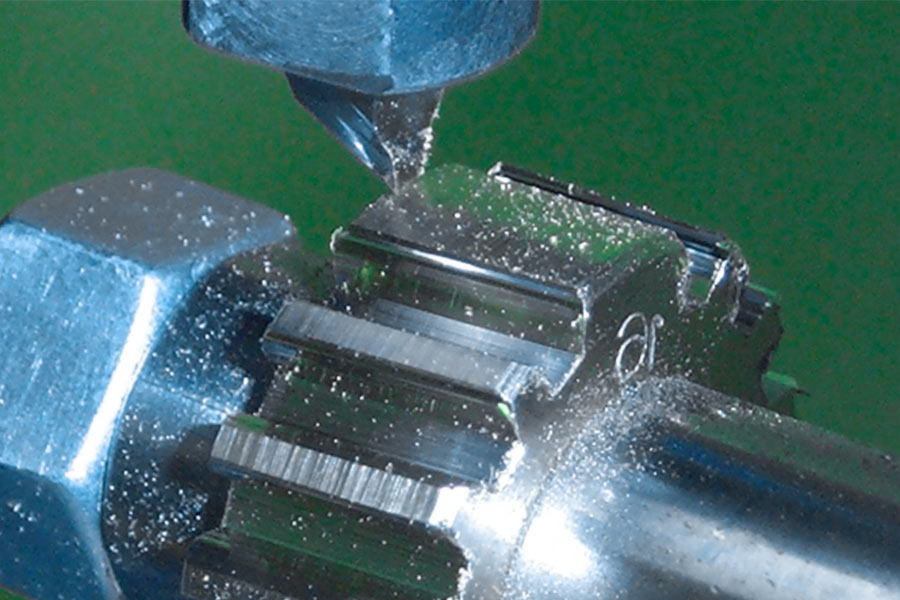

Der Kern der Zahnradbearbeitung liegt in der Zahnprofilbearbeitung. Zu den gängigen Bearbeitungsverfahren gehören:

- Wälzfräsen:Durch rotierende Schneidwerkzeuge und Werkstückverzahnung ist eine effiziente Herstellung einer großen Anzahl von Zylinderrädern mit einer Genauigkeit von ISO 6336-3 möglich.

- Wälzstoßen:Geeignet für Innen- und Doppelverzahnung, hohe Bearbeitungsflexibilität, jedoch geringere Bearbeitungseffizienz als Wälzfräsen.

- CNC-Zahnradfräsen:Die effiziente Bearbeitung komplexer Schrägverzahnungen mithilfe eines Steuerungssystems eignet sich für die individuelle Fertigung kleiner Stückzahlen.

- 3D-Druck (Additive Fertigung):Eine neue Technologie zur Herstellung von Hohlzahnrädern oder unregelmäßigen Strukturen, die mit herkömmlichen Fertigungsverfahren nicht bearbeitet werden können. Dabei werden Metallpulver schichtweise geschmolzen.

3.Wärmebehandlung und Oberflächenhärtung

- Aufkohlen und Abschrecken: Verbessert die Oberflächenhärte von Zahnrädern (z. B. 62–65 HRC), erhält die Kernzähigkeit und ist für hohe Belastungen geeignet.

- Induktionshärten: Lokales Abschrecken durch Erwärmung, energiesparend, minimale Verformung, häufig in Fahrzeuggetrieben eingesetzt.

- Laser-Oberflächenbeschichtung:Das Aufsprühen von Beschichtungen mit hoher Härte (wie z. B. WC Co) auf die Zahnradoberfläche kann die Abriebfestigkeit erhöhen durch5- bis 8-mal und eine mehr als 3-mal längere Lebensdauer.

Wie hoch sind Effizienz und Kosten der traditionellen Zahnradherstellung?

Gravierende Effizienzengpässe

1. Der Prozess ist langwierig:

Die traditionelle Zahnradherstellung basiert auf diskreten Prozessen wie Gießen, Schmieden und Schneiden. Beispielsweise benötigen Zahnräder von Autogetrieben Formfräsen (2 Wochen), Grobformen (3 Tage), Grobbearbeitung (5 Tage), Wärmebehandlung (2 Tage), Feinbearbeitung (3 Tage) und Prüfung (2 Tage). Der gesamte Prozess dauert 15–20 Tage. Moderne CNC-Bearbeitung kann auf 3–5 Tage komprimiert werden.

2. Geringe Materialausnutzung:

Beim Sandguss von Zahnrädern muss die in die Form eingefüllte Metallflüssigkeit abgekühlt und entfernt werden. Dadurch können leicht Schrumpfungen und Porosität in der Form entstehen, was zu Materialverlusten von bis zu 30–40 % führt. Im traditionellen Herstellungsverfahren liegt die Gesamtmaterialausnutzung nur bei 55–65 %, während die kombinierte Materialausnutzung durch moderne additive Fertigung auf über 90 % gesteigert werden kann.

3. Es besteht eine hohe Abhängigkeit von Energie und Arbeitskräften:

Schmiedewerkstätten benötigen hohe Temperaturen (z. B. 1.200 Grad Celsius beim Schmieden) und der Energieverbrauch liegt zwischen 15 % und 20 % der Produktionskosten. Die Herstellung künstlicher Zähne (z. B. durch Honen und Schaben) ist langsam und kann nur 10 bis 15 Teile pro Stunde verarbeiten, was die Erfüllung großer Aufträge erschwert.

Hohe Starrheit der Kostenstruktur

1.Fixkosten machen einen hohen Anteil aus:

Die traditionelle Fertigung ist in hohem Maße auf schwere Maschinen (wie große Stanzmaschinen, Horizontalbohrwerke usw.) angewiesen. Abschreibungen und Wartung der Maschinen machen 20–30 % der jährlichen Ausgaben aus.

2.Ausschussquote und Reparaturkosten:

Aufgrund von Porosität und Einschlüssen kann die Ausschussrate bei herkömmlichen Gusszahnrädern 10 bis 15 Prozent betragen, was eine zusätzliche Investition von 200 bis 500 US-Dollar pro Tonne für Schweißreparaturen oder Schrottbehandlung erfordert.Größenabweichungen aufgrund von Verformungen nach der Wärmebehandlung (z. B. Zahnabweichungen >0,05 mm) erfordern eine sekundäre Präzisionsbearbeitung mit einer Steigerung von 10 % -20 % Bearbeitungskosten.

3.Versteckte Kosten sind gestiegen:

Traditionelle Verfahren verursachen hohe CO2-Emissionen (z. B.Gießereien verursachen CO2-Emissionen von ca. 1,2 Tonnen pro Tonne Gussteile und sind mit Umweltstrafen und der CO2-Steuer konfrontiert. Die Zusammenarbeit mehrerer Prozesse führt zu langen Logistikwegen, geringem Lagerumschlag und Lagerkosten von 5–8 % der Gesamtkosten.

LS-Fall 1: Die Notfallwartung eines Flugzeuggetriebes für ein französisches Unternehmen erfordert eine Lieferung innerhalb von 72 Stunden.

1. Kundenprobleme

- Schließungskrise: Schlüsselkomponenten eines Helikoptergetriebes wurden stillgelegt. Bei Verwendung herkömmlicher Guss- und mechanischer Verfahren könnte dies bis zu 12 Wochen dauern und bis zu 500.000 £ pro Tag kosten.

- Qualitätsanforderungen: Sie müssen den Standardanforderungen der Luftfahrt (Materialrückverfolgbarkeit, Härte HRC 60) entsprechen und mit bestehenden Montagesystemen kompatibel sein.

2. LS-Lösung

| Schritt für Schritt | Technische Mittel | Schlüsselmaßnahmen |

| Reverse Engineering | 3D-Scan + CAD-Modellierung | Die digitale Modellierung der zerlegten Teile wurde innerhalb von 10 Stunden mit einer Fehlertoleranz von ± 0,2 mm abgeschlossen. |

| Schnelle CNC-Bearbeitung | Fünfachsige Werkzeugmaschine mit Koppelgetriebe + PVD-beschichtetes Schneidwerkzeug | Titan in Luftfahrtqualität Legierung(Ti-6Al-4V) wurde verwendet, um 50 Stück in 72 Stunden in Serie zu produzieren. Die Oberflächenrauheit Ra<0,8 µm wurde ermittelt. |

| Qualitätsprüfung | Härteprüfung + metallografische Analyse | Jede Charge wurde zufällig aus drei Proben mit einer Härte von HRC 60 ± 1 ausgewählt und gemäß EN10083 validiert. |

3. Datenvergleich und Nutzenberechnung

| Indikator | Traditionelle Lösung | LS-Schema | Ersparnisse/Vorteile |

| Lieferzyklus | 12 Wochen (84 Tage) | 3 Tage | Verkürzung um 81 Tage. |

| Tägliche Ausfallkosten | 500.000 £ | 0 € | Sparen Sie 500.000 € pro Tag. |

| Gesamtausfallkosten (12 Wochen) | 84 Tage x 500.000 € = 42.000.000 € | 3 Tage x 500.000 € = 15.000.000 € | Vermeidung von Verlusten in Höhe von 405 Millionen £. |

| Produktionskosten der Teile | Guss + Bearbeitung: 2500 £/Stück | CNC-Bearbeitung:3200 £/Stück | Einzelstückaufschlag 700 £. |

| Gesamtbestellmenge | 50 Stück | 50 Stück | - |

| Gesamtumsatz | 50 × 2.500 € = 125.000 € | 50 x 3 €200 = 160.000 € | Neuer Umsatz von 35.000 € |

| Verbesserung der Kundengewinnmarge | Die ursprüngliche Gewinnmarge betrug 20 % | Die tatsächliche Gewinnmarge beträgt 35 % | Der Einzelartikelgewinn stieg um 560 € |

4. Endergebnis:

- Kunden vermieden Ausfallverluste in Höhe von 40,5 Mio. € und zahlten lediglich Bearbeitungsgebühren in Höhe von 160.000 €. Dies führte zu einem Nettogewinn von 40,34 Mio. €.

- LS erzielt durch eine Premiumstrategie eine Bruttomarge von 35 % (700 £ Bruttomarge pro Einheit).

- Der Kundenumsatz stieg um 25 %,Der Betrieb wurde erweitert und das jährliche Beschaffungsbudget erhöht.

- Wir werden LS in den nächsten drei Jahren weiterhin mit Notfallreparaturen und der Massenproduktion von Ersatzteilen beauftragen.

LS-Fall 2: Indische Hersteller landwirtschaftlicher Geräte müssen Getriebematerialien modernisieren, um deren Lebensdauer um das Fünffache zu verlängern.

1.Kundenprobleme

- Hohe Ausfallrate: Gusseisenzahnräder weisen in feuchter und staubiger Umgebung eine Ausfallrate von bis zu 30 % auf, was zu häufigen Ausfallzeiten während des Betriebs führt.

- Kostendruck: Die Lohnkosten für die Instandhaltung machen 40 % der gesamten Instandhaltungskosten aus, und das Risiko von Verzögerungen in der Erntesaison ist extrem hoch.

2. LS-Lösung

| Schritt für Schritt | Technische Mittel | Schlüsselmaßnahmen |

| Material Upgrade | Legierter Stahl 42CrMo4 | Zugfestigkeit > 1000 MPa und Lebensdauer 5-mal höher als bei herkömmlichen Werkstoffen. |

| Präzisionsbearbeitung | Wälzfräsen + Aufkohlen und Abschrecken | Die Oberflächenhärte HRC beträgt 58–62, mit 40 % der Dauerfestigkeit im Zahnkontakt. |

| Qualitätskontrolle | Koordinatenmessgerät + Magnetpulverprüfung | Verzahnungsfehler ≤ 0,01 mm, Fehlerquote auf 0,3 % reduziert. |

3. Datenvergleich und Nutzen Berechnung

| Indikator | Traditionelle Lösung | LS-Schema | Einsparungen/Vorteile |

| Ausfallquote | 30 % | 3 % | Ausfallquote: 90 %. |

| Einzelreparaturkosten | 500 € (Arbeit + Teile) | 150 € (nur Teile müssen teilweise ausgetauscht werden) | Sparen Sie 350 € pro Transaktion. |

| Jährliche Ausfallzeit | 20 Tage (geschätzt basierend auf einer Ausfallrate von 30 %) | 2 Tage (geschätzt basierend auf einer Ausfallrate von 3 %) | Reduzierung der Ausfallzeit um 18 Tage. |

| Gerätelebenszyklus | 1 Jahr (Austausch des Getriebes erforderlich) | 5 Jahre (kein Austausch erforderlich) | Lebenserwartung um 4 Jahre erhöht. |

| Jährliche Wartungskosten (100 Geräte) | 100 Geräte x 30 % x 500 € = 15.000 € | 100 Geräte x 3 % x 150 € = 4500 € | Jährliche Einsparungen: 10.500 € |

| Umsatzwachstum pro Kunde | Jahresumsatz von 10.000 € pro Gerät | Jahresumsatz von 11.200 pro Gerät (Effizienzsteigerung von 10 %) | Einzelne Erhöhung um 1.200 Euro. |

| Marktanteilssteigerung | 15 % | 27 % (plus 12 %) | Plus 12 % Marktanteil. |

4.Endergebnis

- Die jährlichen Wartungskosten wurden von £; 15.000 € auf 4.500 €, und die Kosten konnten durch die Verbesserung des Zahnradmaterials um 70 % gesenkt werden.

- Eine 10-prozentige Steigerung der Einzelkomponenteneffizienz führt zu einer Steigerung des Jahresumsatzes des Kunden um 12 % (der ursprüngliche Jahresumsatz von 10 Mio. € stieg beispielsweise auf 11,2 Mio. €).

- Die Zahnradkomponenten von LS haben eine Lebensdauer von bis zu 5 Jahren und sind damit das wichtigste Verkaufsargument.

LS-Fallstudie 3: Ein international renommierter Maschinenbauer produzierte Kerngetrieberäder in Massenproduktion und senkte so die Kosten um 35 %.

1.Kundenschmerz Punkte

- Hohe Kosten: Die Materialausnutzungsrate herkömmlicher Guss- und Bearbeitungsverfahren beträgt nur 62 %, bei Stückkosten von über 1.200 Yuan.

- Langer Zyklus: Die CNC-Bearbeitung erfordert 12 Prozesse, wie z. B. Formenöffnung, Gießen, Grobbearbeitung, Feinbearbeitung, Wärmebehandlung, Montage usw., mit einem Lieferzyklus von bis zu 90 Tagen.

- Qualitätsrisiko: Gussfehler führen zu einer Ausschussrate von bis zu 15 %, und mangelnde Härte wichtiger Zahnoberflächen führt zu vorzeitigem Verschleiß.

2.LS-Lösung

Entwurfsphase: Topologieoptimierung und Rekonstruktion geometrischer Strukturen.

- Algorithmus-Optimierung: Stirnrad-Zylinderräder werden mithilfe des NSGA-II-Algorithmus zu gittergefüllten eingebetteten hyperbolischen Zahnrädern aufgewertet.

- Materialeinsparung: Die Zahnradwandstärke wurde durch Simulation der Spannungsverteilung von 12 mm auf 8 mm optimiert, was zu einer Reduzierung des gemessenen Gewichts um 40 % führte.

- Leistungsverbesserungen: Die Gitterstruktur erhöht die Stoßfestigkeit um 23 % und verlängert die Biegewechselfestigkeit des Zahnfußes auf das Dreifache gegenüber herkömmlichen Konstruktionen.

Produktionsphase: Hybridverfahren durchbricht Effizienzgrenzen

| Prozessschritte | Traditionelles Handwerk | LS-Innovationsplan | Effektverbesserung |

| Rohmaterialumformung | Guss (Sand/Metall) | SLM-Metall-3D-Druck + konturnahes Kühlkanaldesign | Reduzierung der Formzeitum 80 %. |

| Präzisionsbearbeitung | CNC-Treppenstufenbearbeitung | Verbundwerkstoff-Bearbeitungszentrum + KI-Bahnplanung | Verdreifachte Bearbeitungseffizienz. |

| Wärmebehandlung | Salzbadabschreckung | Vakuumaufkohlung + Laser Abschrecken | Härtegleichmäßigkeit ± 1,5 HRC. |

| Prüfung und Zertifizierung | Offline-KMG-Messung | Online-Blu-ray-Scan + vollständige Inspektion mit maschinellem Sehen | Verkürzung des Erkennungszyklus um 70 %. |

3. Implementierungsergebnisse

Vergleich der Kostenstruktur:

| Kostenposition | Traditioneller Modus ($/Stück) | LS-Schema ($/Stück) | Abfall |

| Materialkosten | 780 | 420 | 46 % |

| Bearbeitungskosten | 320 | 110 | 66 % |

| Nachbearbeitungskosten | 150 | 50 | 67 % |

| Gesamtkosten | 1250 | 580 | 35 % |

Lieferzyklus Komprimierung:

- Traditionelles Verfahren: 90 Tage (30 Tage für den Guss + 40 Tage für die NC-Bearbeitung + 20 Tage für die Prüfung).

- LS-Prozesstag: 45 Tage (15 Tage für 3D-Druck + 20 Tage für Mischen + 10 Tage für Online-Prüfung).

- Beschleunigungsverhältnis: Um 50 % reduziert für eine agile Reaktion vom Entwurf bis zur Serienproduktion.

4.Kundenfeedback

- Einsparungen im Beschaffungsbudget für das gesamte Jahr von 8 Millionen US-Dollar, Reduzierung der Stückkosten um 35 %, Verkürzung der Lieferzyklen um 50 %.

- Die Vereinfachung des traditionellen 12-Schritte-Prozesses durch 3D-Druck und Hybridverarbeitung ermöglicht eine flexible Reaktion auf Massenproduktionsanforderungen. Produktion.

- Die Zahnrad-Abfallrate sank von 15 % auf nahezu Null, die Härte der Zahnoberfläche erhöhte sich um 28 % und die Schlagfestigkeit um 23 %.

Zusammenfassung

In der komplexen Zahnradfertigung sind Kostenkontrolle und Vertriebseffizienz die größten Herausforderungen für Kunden. Durch die enge Integration von hochpräziser Bearbeitungstechnologie, KI-gestützten Prozessoptimierungsplattformen und modularen Lieferkettenlösungen haben wir zahlreichen Kunden zu bahnbrechenden Verbesserungen in der gesamten Zahnradfertigungskette verholfen. All diese Beispiele geben einen präzisen Einblick in die grundlegenden Probleme der Zahnradfertigung: Durch eine dreigleisige Strategie aus Materialinnovation, Prozessintelligenz und flexibler Lieferkette hat LS das traditionelle Branchenproblem – hoher Energieverbrauch, lange Zyklen und hohe Ausschussraten – durchbrochen.

Haftungsausschluss

Die Inhalte auf dieser Seite dienen nur als Referenz. LS übernimmt keine ausdrückliche oder stillschweigende Gewährleistung oder Garantie für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art sowie Verarbeitungsqualität lassen keinen Rückschluss darauf zu, was ein Drittanbieter oder Hersteller über das Longsheng-Netzwerk liefert. Es liegt in der Verantwortung des Käufers, der ein Angebot für Teile anfordert, die spezifischen Anforderungen für diese Teile zu ermitteln. com/contact-us">Bittekontaktieren Sie unsfür weitereInformationen..

LS-Team

LS ist ein branchenführendes Unternehmen, das sich auf kundenspezifische Fertigungslösungen spezialisiert hat. Mit über 20 Jahren Erfahrung und mehr als 5.000 Kunden konzentrieren wir uns auf hochpräzise CNC-Bearbeitung, Blechbearbeitung, 3D-Druck, href="https://lsrpf.com/injection-molding">Spritzguss, Metallstanzen und weitere Fertigungsdienstleistungen aus einer Hand.

Unser Werk ist mit über 100 modernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten Kunden in über 150 Ländern weltweit schnelle, effiziente und hochwertige Fertigungslösungen. Ob Kleinserienfertigung oder großangelegte Sonderanfertigungen – wir erfüllen Ihre Anforderungen mit Lieferungen innerhalb von 24 Stunden. Mit LS Technology entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.lsrpf.com

FAQs

1. Wie gewährleistet LS Company die effektive Bearbeitung von Kundendesigndokumenten?

Die LS Company-Plattform unterstützt das Hochladen von Designdokumenten in verschiedenen Formaten. Unser professionelles technisches Team und unsere effizienten Softwaretools ermöglichen die schnelle Analyse und Optimierung von Kundendesigndokumenten, um Genauigkeit und Effizienz im Produktionsprozess zu gewährleisten.

2.Wie optimiert LS den Produktionsprozess und verkürzt Lieferzyklen?

LS setzt ein fortschrittliches Produktionsmanagementsystem ein, um den Produktionsprozess zu verfeinern und zu optimieren. Durch Automatisierung, intelligente Produktionsanlagen und ein effizientes Logistiksystem kann LS die Produktionseffizienz deutlich steigern, Produktionszyklen verkürzen und die Produktlieferung beschleunigen.

3. Können die erfolgreichen Projekte von LS Kunden dabei helfen, Kosten und Lieferzyklen zu reduzieren?

LS kann auf eine Reihe erfolgreicher Projekte zurückblicken. Durch fortschrittliche numerische Online-Steuerung und 3D-Drucktechnologie konnte LS zahlreichen Kunden dabei helfen, Kosten zu senken und Lieferzyklen zu verkürzen. Diese Erfolgsgeschichten belegen nicht nur die technische Stärke und das Serviceniveau von LS, sondern liefern auch wertvolle Erfahrungen und Referenzen für Kunden.

4. Wie garantiert LS die Produktqualität und reduziert die Wartungskosten der Kunden?

LS setzt ein strenges Qualitätskontrollsystem ein, um jeden Schritt des Produktionsprozesses in Echtzeit zu überwachen. Gleichzeitig sind wir nach ISO 9001, ISO 14001, IATF 16949 und AS9100D zertifiziert, was unser Qualitätsbewusstsein unterstreicht. Helfen Sie Ihren Kunden, Wartungskosten zu senken und die Gesamteffizienz durch hochwertige Produkte zu verbessern.