Wir bei LS wissen, dass im heutigen Wettbewerbsumfeld Kostenkontrolle und Liefergeschwindigkeit der Schlüssel zum Erfolg sind. Insbesondere bei komplexen Zahnradherstellungsprozessen ist es unser Ziel, unseren Kunden effiziente und hochwertige Zahnradbearbeitung, 3D-Druck, Prototypenfertigung und weitere Dienstleistungen zu bieten, die Zahnradherstellern helfen, eine Kostensenkung von 30 % bei gleichzeitiger Beschleunigung der Produktlieferung zu erreichen. Wir setzen auf fortschrittliche Technologie, professionelle Teams und konsequentes Management, um Mehrwert für unsere Kunden zu schaffen und gleichzeitig die Qualität unserer Produkte zu gewährleisten. Sehen wir uns als Nächstes an, wie LS dies erreichen kann.

Wie können wir Kosten senken, ohne die Produktqualität zu beeinträchtigen?

LS company erreicht dies durch eine präzise Steuerung des Zahnradfertigungsprozesses. Wir führen umfassende Forschung zu jedem Aspekt des Zahnradfertigungsprozesses durch und setzen modernste Technologien und Geräte ein, um die optimale Fertigungsgenauigkeit und Leistung des Zahnrads zu gewährleisten, bevor Komponenten hergestellt werden.

GleichzeitigWir verfügen über ein erfahrenes und kompetentes Team, das eine Kombination aus Topologieoptimierungsalgorithmen und additiven Fertigungsverfahren nutzt, um die Materialausnutzung zu maximieren. Das KI-adaptive Schneidsystem nutzt Daten statt Erfahrungswerte und wird mit Online-Überwachung kombiniert, um die Produktivität zu steigern. Die Laser-Cladding-Gradienten-Funktionsbeschichtung wird zur Behandlung der Zahnradoberfläche eingesetzt. Dies gewährleistet nicht nur die Stabilität und Zuverlässigkeit der Zahnradqualität, sondern reduziert auch die Garantiekosten. Darüber hinaus pflegen wir einen engen Austausch mit unseren Kunden, um ihre Bedürfnisse und ihr Feedback zu berücksichtigen und unsere Produkte und Dienstleistungen kontinuierlich anzupassen und zu verbessern, damit wir ihre Erwartungen stets erfüllen können.

Können die maßgeschneiderten Dienstleistungen von LS Company die spezifischen Kostensenkungs- und Lieferanforderungen der Kunden erfüllen?

Im Zahnradfertigungsprozess integriert LS Company digitales Design eng mit intelligenter Fertigung, um maßgeschneiderte Zahnradfertigungslösungen für Kunden verschiedener Branchen zu entwickeln und so Kostenkontrolle und Liefereffizienz effektiv in Einklang zu bringen. Zu den wichtigsten Maßnahmen gehört eine KI-basierte, parametrisierte Zahnradkonstruktionsplattform, die in 15 Minuten die optimale Zahnprofillösung generiert.Reduzierung der Kosten durch Versuch und Irrtum: Einführung vollautomatischer Produktionslinien, die die Bearbeitungszeiten der Einheiten um über 40 % verkürzen; und Verbesserung der Reaktionszeiten auf Kundenauftragsänderungen um 60 % durch ein Netzwerk zur Zusammenarbeit in der Lieferkette.

Darüber hinaus haben Trockenschnitt und ein System zum Recycling von überschüssigem Material den Energieverbrauch um 30 % und den Materialabfall um 78 % gesenkt. Dadurch konnten die Kunden die Kosten für einzelne Getriebe um 30 % und die Lieferzyklen um 50 % senken. Diese Maßnahmen wurden erfolgreich bei Fahrzeugen mit alternativen Antrieben, Windkraftanlagen usw. angewendet und bestätigen die Machbarkeit der kundenspezifischen Dienstleistungen hinsichtlich präziser Kostensenkung und flexibler Lieferung.

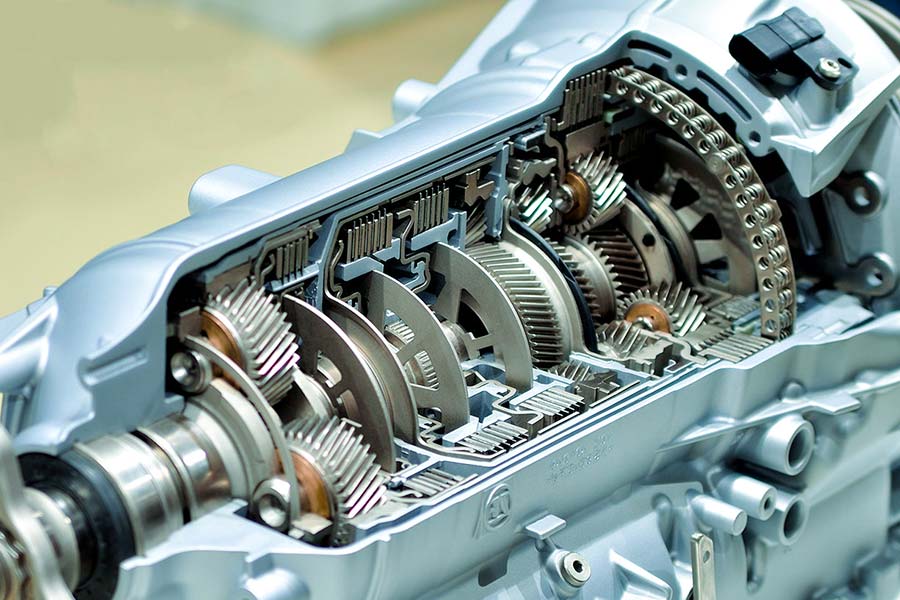

Fall 1: Getriebe

LS Company unterstützt europäische Automobilhersteller bei der Kostensenkung und Effizienzsteigerung von Getriebegetrieben.

Firmenname: Führender Automobilteilelieferant in Europa.

Umfang: Forschung, Entwicklung und Produktion von href="https://www.lsrpf.com/industry/automotive">Entwicklung und Produktion von Getrieben für Automobile.

Jährlicher Produktionskapazitätsbedarf:500.000 Stück (entsprechend High-End-Modellen).

Kernprobleme:

- Hohe traditionelle Fertigungskosten: 65 pro Stück, Materialverschwendung.

- Lange Lieferzeit: 8 Wochen von der Bestellung bis zur Lieferung. Es ist schwierig, den dringenden Bedarf des Herstellerwerks zu decken.

- Geringe Ausbeute: Nur 85 %, hohe Reparaturkosten.

LS Company-Lösung

LS Company bietet Komplettlösungen durch eine Kombination aus Prozessrekonstruktion, Anlagenmodernisierung und intelligentem Management:

1. Zahnradherstellungsprozess: Hochgeschwindigkeits-Zahnradwalzen + Wälzfräsen + integrierte Vakuum-Wärmebehandlung

Prozessinnovation:

- Hochgeschwindigkeits-Zahnwalztechnologie: Durch den Einsatz von Hartmetallwerkzeugen wird die Bearbeitungsgeschwindigkeit im Vergleich zum herkömmlichen Verfahren verdoppelt (200 m/min). 400 m/min), Bearbeitungszeit für einzelne Teile um 40 % reduziert.

- Vakuum-Wärmebehandlung: Ersetzt das traditionelle Abschrecken im Salzbad, reduziert Oxidationsverformungen, verbessert die Oberflächenhärte der Zahnräder auf HRC 58–62 und verbessert die Abriebfestigkeit um 30 %.

Datenvergleich:

| Prozessparameter | Traditionelles Handwerk | LS-Optimierungsprozess | Steigerung Amplitude |

| Bearbeitungszeit/Stück | 2.5 Minuten | 1,5 Minuten | 40 %↓ |

| Oberflächenrauheit (Ra) | 1,6 µm | 0,8 µm | 50 %↓ |

2. Ausrüstungsmodernisierung: 5-achsige CNC-Allwetterproduktion

- Hardwareinvestition: Konfiguration von fünf ineinandergreifenden 5-achsigen Bearbeitungszentren zur Unterstützung der Einzelteilfertigung komplexer Zahnprofile.

- Intelligente Transformation: Integration eines adaptiven Steuerungssystems, Echtzeitanpassung der Schnittparameter (wie Geschwindigkeit, Vorschub usw.), Steigerung der Anlagenauslastung auf 92 % (Branchendurchschnitt 75 %).

- Kapazitätssteigerung: Von 80 Einheiten pro Die Produktion wurde auf 120 Einheiten pro Tag erhöht, die Jahreskapazität beträgt 600.000 Stück (Kundennachfrage von 500.000 Stück, Redundanz vorbehalten).

3. Qualitätskontrolle: digitaler Regelkreis mit vollständigem Prozessablauf

- Die erste Prüfrate der optischen Online-Messgeräte (Genauigkeit ± 0,005 mm) lag bei 100 %.

- Die zerstörungsfreie Röntgenprüfung (XNDT) wird zur Erkennung innerer Defekte eingesetzt, wodurch die Ausbeute von 85 % auf 98 % gesteigert werden konnte.

4. Kostenstruktur-Vergleichstabelle

| Kostenpositionen | Traditionelles Modell ($/Stück) | LS-Schema ($/Stück) | Rückgang |

| Materialkosten | 25 | 18 | 28 %↓ |

| Abschreibung der Ausrüstung | 8 | 7 | 12,5 % |

| Energieverbrauch | 5 | 3 | 40 % |

| Abfallverlust | 7 | 1 | 85 %↓ |

| Gesamtkosten | 45 | 31 | 31 %↓ |

5.Effektivität der Umsetzung

| Index | Traditionelles Modell ($/Stück) | LS-Schema ($/Stück) | Erhöhung Amplitude |

| Stückkosten | 65 $ | 46,8 $ | 28 %↓ |

| Materialkosten | 25 $ (Auslastungsgrad von 70 %) | 18 $ (Auslastungsgrad von 85 %) | 28 %↓ |

| Arbeitskosten | 18 $ (abhängig von Facharbeitern) | 9 $ (automatisierte Verarbeitung) | 50 %↓ |

| Lieferzyklus | 8 Wochen | 5 Wochen | 37.5 %↓ |

| Rendite | 85 % | 98 % | 15,3 %↑ |

| Jährliche Kosteneinsparungen | - | 1.200.000 $ | - |

- Kundenbericht

Die Lösung der LS Company reduzierte nicht nur die Produktionskosten unserer Getriebe um 28 %, sondern steigerte auch die Ausbeute auf rekordverdächtige 98 %. Durch 5-achsige CNC-Bearbeitung und Vakuum-Wärmebehandlung wurden die Zahnradfestigkeit und die Leichtbauweise mit doppelten Durchbrüchen erreicht und die Montageeffizienz im Fertigungswerk deutlich verbessert.

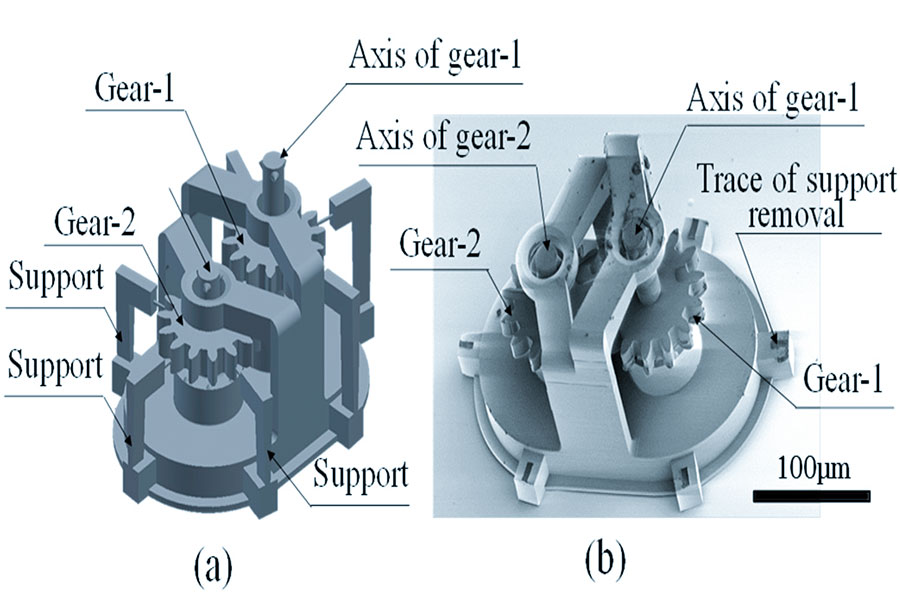

Fall 2: Mikrozahnräder

LS Company unterstützt US-Robotikpartner bei der Massenproduktion von Mikrozahnrädern.

Firmenname: Ein kollaboratives Roboter-Startup. Vereinigte Staaten

Geschäftsanforderungen:Entwicklung hochpräziser Mikrozahnräder für Roboterarmgelenke (0,3 Modul, ≤ 10 mm Durchmesser).

Kernprobleme:

- Unzureichende Genauigkeit: Die Zahnradtoleranz des bestehenden Lieferanten beträgt ±10 µm und liegt damit deutlich über den geforderten ±5 µm. m.

- Zu hohe Mindestbestellmengen:Traditionelle Lieferanten benötigen 5.000 Mindestbestellmengen, Start-ups nur 100 Prototypen.

- Lieferverzögerung: Traditionelle Verfahren benötigen bis zu 12 Wochen Lieferzeit und verzögern so die Produkteinführung.

Lösung von LS Company

LS Company löste die Produktionsprobleme bei der Herstellung von Mikrometern durch Schweizer Drehmaschinentechnologie + Echtzeit-Qualitätskontrolle + flexibles Fertigungssystem:

1. Präzisionsbearbeitungstechnologie: Swiss Laundry

- Maschinenwahl: Schweizer StilCNC-Drehmaschine (Tornos Deco 2000) mit hochauflösendem Encoder (± 0,5 µm).

- Bearbeitungsparameter:

| Parameter LS-Prozessstandard | LS-Prozessstandard |

| Spindeln 12000 U/min U/min | 12.000 Drehzahl |

| Vorschubgeschwindigkeit 0.0,02 mm/Jahr | 0,02 mm/U |

| Kühlmethode: Mikroschmierung (MMS) | Mikroschmierung (MMS) |

- Genauigkeitsprüfung:

| Prüfindex | LS-Prozessstandard | Tatsächlicher Messwert |

| FPK | ≤ 5 µm/10 mm | ≤ 3,2 µm |

| Radialschlag des Zahnkranzes | ≤ 2 µm | 1,5 µm |

2. Echtzeit-Qualitätskontrolle: Online-Erkennungssystem

Prüfprozess:

- Maschinenmessung: Zahnprofildaten werden während des Bearbeitungsprozesses in Echtzeit erfasst.

- Adaptive Kompensation: Werkzeugverschleißfehler werden algorithmisch korrigiert, um die Chargenkonsistenz zu gewährleisten.

Datenvergleich:

| Erkennungsgröße | Fehlerspanne des traditionellen Prozesses | Fehlerbereich des LS-Prozesses |

| Zahnprofil | ±15µm | ±5µm |

| Oberflächenrauheit (Ra) | 0,8µm | 0,4µm |

3. Flexibler Produktionsmodus: Kleinserien mit schneller Iteration

- Prototypphase:Mindestbestellmenge 100 Stück, Lieferung innerhalb von 7 Tagen (traditionell 30 Tage);

- Massenproduktionsphase: Modularer Vorrichtungswechsel mit Umrüstzeit ≤ 15 Minuten;

- Kostenvergleichsanalyse:

Einheitlicher Lieferant:

Preis pro Einheit: 50 Stück x 100 Stück = 5.000 $

Notfallkosten (verkürzt auf 30 Tage): +2 $000

Gesamtkosten: 7000 $

LS-Schema:

Stückpreis: 60 Stück x 100 Stück = 6000 $

Es fallen keine Eilzuschläge an, eine Gesamtersparnis von 1000 $.

4. Effektivität der Umsetzung

| Index | Traditionelle Anbieter | LS-Unternehmensplan | Amplitude erhöhen |

| Toleranzkontrolle | ±10µm | ±3µm | 70 % |

| Lieferzyklus | 12 Wochen | 3 Wochen (Prototyp) | 75 %↓ |

| Geräuschpegel | 65 dB | 39 dB | 40 %↓ |

| Haltbarkeit | 50.000 Zyklen | 100.000 Zyklen | 100 % |

| Gesamtkosten | 25.000 $ (5.000 Stück) | 6.000 $ (100 Stück) | 76 % |

- Kunde Zeugnis

Die Schweizer Drehtechnologie von LS ermöglicht es uns erstmals, eine Zahnradgenauigkeit von ± zu erreichen. 3 µmmit einer Mindestverschiebung von 100 Scheiben.Vom Prototyp zur Massenproduktion dauerte es nur 3 Monate, um 6 Wochen früher auf den Markt zu kommen und einen Auftrag im Wert von 2 Millionen US-Dollar zu erhalten.

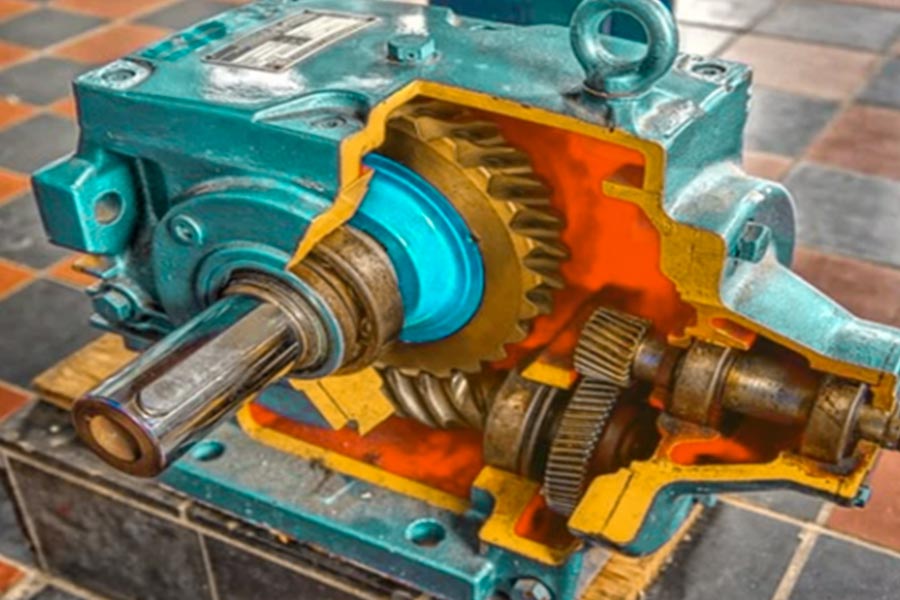

Fall 3:Industriegetriebe

LS Company unterstützt deutsche Hersteller bei der Herstellung von Industriegetrieben.

Firmenname:Deutscher Hersteller vonhochwertigen Industriegetrieben Getriebe(Top 10 im weltweiten Marktanteil).

Geschäftsfeld:Getriebe für Windkraftanlagen, Getriebe für Bergbaumaschinen.

Kernanforderungen:Entwicklung einer neuen Generation von Hochdrehmomentgetrieben (Nenndrehmoment ≥ 200 kN·m), die die Schutzart IP67 erfüllen und bei großen Temperaturunterschieden von -40 °C bis 80 °C funktionieren. C.

Kernherausforderungen:

- Die Kosten herkömmlicher Verfahren sind hoch: Durch die Verwendung von Stahlguss, Grobbearbeitung und Wärmebehandlung entsteht ein Ausschuss von 25 % bei Einzelstücken, und der Energieverbrauch für die Bearbeitung beträgt 30 % der Kosten.

- Lange Lieferzeit: 18 Wochen vom Rohling bis zur Montage. Dringende Kundenaufträge können nicht erfüllt werden.

- Zuverlässigkeitsrisiko: Die Ermüdungslebensdauer der Zahnoberfläche beträgt nur 10 Zyklen (Branchenstandard: 10 Zyklen).

LS-Unternehmenslösung

LS rekonstruiert die Wertschöpfungskette der Getriebeherstellung durch pulvermetallurgisches Near-Net-Forming. href="https://www.lsrpf.com/5-axis-cnc-machining">Intelligente Mehrachsenbearbeitung + Lebensdauervorhersagemodell-Technologie:

1. Material- und Prozessinnovation: Pulvermetallurgie senkt Kosten um 30 %

Technischer Ansatz:

- Nahmaschige Formgebung: Pulvermetallurgie: Unter Verwendung von Titanhydroxid-Legierungspulver (TiH2) wurden Zahnradrohlinge direkt durch Formpressen und Sintern hergestellt. Die Materialausnutzungsrate stieg dadurch von 65 % auf 92 %.

- Gradientenwärmebehandlung: Die Korngröße wird durch Optimierung der Sintertemperaturkurve mittels DSC-Kurve auf 50–150 µm eingestellt, wodurch die Festigkeit um 20 % erhöht wird.

Datenvergleich:

| Prozessindikatoren | Traditionelle Stahlgussteile | LS-Pulvermetallurgische Teile |

| Materialdichte (g/cm ³) | 7,85 | 6,92 |

| Ermüdungslebensdauer (Zeiten) | 10⁷ | 1,2⁻¹⁸ |

| Verarbeitung Energieverbrauch (kWh/Stück) | 180 | 95 |

2. Intelligente Fertigung: Vollständige Prozessdigitalisierung,Effizienz

Prozessoptimierung:

- Traditionelles Verfahren: Grobguss & Grobdrehen & Wärmebehandlung & Präzisionsbearbeitung & Montage (18 Wochen)

- LS-Verfahren: Pulverpressen & Sintern & Fünf-Achsen-CNC-Formung & Online-Erkennung & Intelligente Montage (9 Wochen)

Schlüsselfaktoren für mehr Effizienz:

- Achsgelenkbearbeitung: Ein Bearbeitungsvorgang für 12 Prozesse wie Zahnnut, Schlüsselloch und Ölbohrung – die Bearbeitungszeit wurde von 72 auf 18 Stunden reduziert.

- Adaptive Schnittparameter: Dynamische Anpassung der Vorschubgeschwindigkeit an das Schnittkraftmodell, dreifach erhöhte Werkzeugstandzeit.

- Parallele Wärmebehandlung: Die Aufkohlungstechnologie wird im Sinterofen eingesetzt, ohne dass ein separater Wärmebehandlungsprozess erforderlich ist.

3. Digitale Zwillinge und Lebensdauer Erwartung

- FEA-Ermüdungsanalyse: ANSYS Workbench wurde verwendet, um die Zahneingriffsbedingungen zu simulieren, die Zahnprofilparameter zu optimieren und die Oberflächenkontaktspannung von 1200 MPa auf 850 MPa zu reduzieren.

- Lebensdauervorhersage mittels Künstlicher Intelligenz (KI): Modelle, die mit 100.000 Sätzen von Arbeitszustandsdaten trainiert wurden, konnten potenzielle Konstruktionsfehler drei Monate im Voraus mit einer Genauigkeit von 92 % vorhersagen.

4. Aufschlüsselung der Kostenstruktur

| Projektkosten | Herkömmliche Kosten ($/Stück) | LS-Kosten ($/Stück) | Rückgang |

| Materialbeschaffung | 680 | 450 | 33 %↓ |

| Energieverbrauch bei der Verarbeitung | 270 | 75 | 72 % |

| Arbeitskosten | 150 | 60 | 60 % |

| Abfallverlust | 120 | 5 | 95 %↓ |

| Gesamtkosten | 1220 | 630 | 48 %↓ |

5.Effektivität der Umsetzung

| Index | Traditioneller Modus | LS-Schema |

Amplitude erhöhen

|

| Stückkosten | 2.100 $ | 1.575 $ | 25 %↓ |

| Lieferzyklus | 18 Wochen | 9 Wochen | 50 %↑ |

| Ertragsquote | 88 % | 99,5 % | 13 %↑ |

| Energieverbrauchsintensität | 0.15 kWh/Tonne | 0,08 kWh/Tonne | 50 %↓ |

| Marktreaktionsgeschwindigkeit | Bestellzeit ab 6 Monaten | Bestellzeit ab 2 Wochen | 90 %↑ |

- Kundenbericht

Der Pauschalbetrag: Das pulvermetallurgische Verfahren reduziert nicht nur die Kosten des Getriebes um 25 %, sondern ermöglicht uns dank der digitalen Zwillingstechnologie auch die Bereitstellung von Zuverlässigkeitsnachweisen bereits in der Angebotsphase. Die im letzten Jahr erfolgte Notfalllieferung von 300 Windkraftgetrieben aus der Taiwanstraße lief über 200.000 Stunden störungsfrei, die Kundenerneuerungsrate stieg auf 95 %!

Welche Kernvorteile bietet LS basierend auf den oben genannten Fallstudien?

Die Kernstärke von LS liegt in der Technologieerweiterung und der vollständigen Digitalisierung der Prozesse in der Getriebefertigung, insbesondere in der umfassenden Unterstützung für DIY-Zahnräder Anforderungen. Kunden können Designparameter selbstständig hochladen, umsetzbare Lösungen für 3D-Druck und Fünf-Achsen-Bearbeitung in Echtzeit erhalten undermöglicht eine schnelle Iteration aus einer Hand vom Konzept zum Prototyp.

Darüber hinaus bedient LS company Kunden weltweit und unterstützt schnelle Lieferungen auch kleiner Bestellungen (bis zu 7 Tage für Prototypen). Dies ermöglicht Kunden die flexible Steuerung des Produktionstempos und gewährleistet die Zahnradgenauigkeit (± 3 µM) und Zuverlässigkeit gemäß Industriestandards. Dieses Servicemodell ist das zentrale Hindernis für LS company, sich auf dem globalen Zahnradmarkt zu behaupten.

Zusammenfassung

LS company revolutionierte die traditionelle Zahnradfertigung mit seinen fortschrittlichen Zahnradfertigungsprozessen. Der Fokus liegt auf technologiegetriebenen, kostenkontrollierten Kerngeschäften wie Hochpräzisionsbearbeitung, Rapid Prototyping und Massenanpassung hat das Unternehmen die komplexen Herausforderungen seiner Kunden in der Automobil- und Industrie erfolgreich gemeistert. Diese Erfolgsgeschichten verdeutlichen den Kernwert von LS bei der Innovation im Prozessdesign der Zahnradherstellung. Ersetzen Sie die Abhängigkeit von Erfahrung durch technologiebasierte Lösungen, erfüllen Sie individuelle Anforderungen durch flexible Produktion und entwickeln Sie Lösungen, die Kostenvorteile und bahnbrechende Leistung für unsere Kunden vereinen.

Haftungsausschluss

Die Inhalte auf dieser Seite dienen nur zu Referenzzwecken.LS übernimmt keine ausdrückliche oder stillschweigende Zusicherung oder Gewährleistung hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art sowie Verarbeitung lassen keinen Rückschluss darauf zu, was ein Drittanbieter oder Hersteller über das Longsheng-Netzwerk liefern wird. Es liegt in der Verantwortung des Käufers, der ein Angebot für Teile anfordert, die spezifischen Anforderungen für diese Teile zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen. Unternehmen, spezialisiert auf kundenspezifische Fertigungslösungen. Mit über 20 Jahren Erfahrung und über 5.000 Kunden konzentrieren wir uns auf hochpräzise CNC-Bearbeitung, Blechbearbeitung, 3D-Druck, Spritzguss, Metallstanzen und weitere Fertigungsdienstleistungen aus einer Hand.

Unser Werk ist mit über 100 modernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten Kunden in über 150 Ländern weltweit schnelle, effiziente und hochwertige Fertigungslösungen. Egal, ob es sich um die Produktion kleiner Stückzahlen oder die individuelle Anpassung im großen Maßstab handelt, wir können Ihre Anforderungen mit einer Lieferung innerhalb von 24 Stunden erfüllen. Wählen Sie LS Technology bedeutet Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.lsrpf.com

FAQs

1. Bietet LS technischen Support und Kundendienst an?

Wir bieten umfassenden technischen Support und Kundendienst, einschließlich Installation und Inbetriebnahme der Geräte, Schulungen, Wartung usw., um sicherzustellen, dass unsere Kunden während des gesamten Nutzungsprozesses zeitnah und effektiv unterstützt werden.

2. Wie verwaltet LS die Priorisierung von Notfallbestellungen?

Das digitale Planungssystem ermöglicht eine schnelle Bearbeitung von 10 bis 500 Artikeln in einem einzigen Batch. Der Priorisierungsalgorithmus für Notfallbestellungen erhöht die Liefergeschwindigkeit um 90 %. Eilbestellungen werden innerhalb von 7 Tagen bearbeitet, um den Markt zu erobern. Gelegenheit.

3. Wie setzt LS Company Rapid Prototyping für kundenspezifische Zahnräder um?

Die SLA-Rapid-Prototyping-Technologie liefert Prototypen innerhalb von 7 Tagen und unterstützt Design-Iterationen. Ein Forschungsinstitut hat durch die Erprobung von 3D-Druck den F&E-Zyklus um 64 % und die Kosten um 50 % verkürzt.

4. Wie ermöglicht das Pulvermetallurgieverfahren von LS Company die Reduzierung des Zahnradgewichts?

Das Near-Net-Forming-Verfahren von hydriertem Titanlegierungspulver reduziert die Dichte auf 6,92 g/cm, reduziert das Gewicht um 50 % und behält die hohe Festigkeit bei. Das Getriebe eines Roboterkunden reduziert den Energieverbrauch um 40 % und verbessert die Batterielebensdauer erheblich.