Mit der Durchdringung von3D-Druck-TechnologieIm High-End-Bereich ist die Auswahl von 3D-Druckerfilamenten zu einem der Schlüsselfaktoren geworden, die die Qualität und Effizienz des Drucks beeinflussen.Das Streben nachstärkste 3D-gedruckte Filamenteist zu einem Ziel für viele professionelle Filamente aller Art geworden.

Diese Filamente haben hervorragendemechanische Festigkeitum komplexe und sich ändernde Druckanforderungen zu erfüllen und den Benutzern eine breite Palette von Optionen zu bieten.In diesem Beitrag wirddie Arten von 3D-gedruckten Filamentenwird ausführlich diskutiert, die Vor- und Nachteile der einzelnen Arten von Filamenten werden analysiert, um den Lesern zu helfen, die geeigneten Filamente besser zu verstehen und auszuwählen, um den besten Druckeffekt zu erzielen.

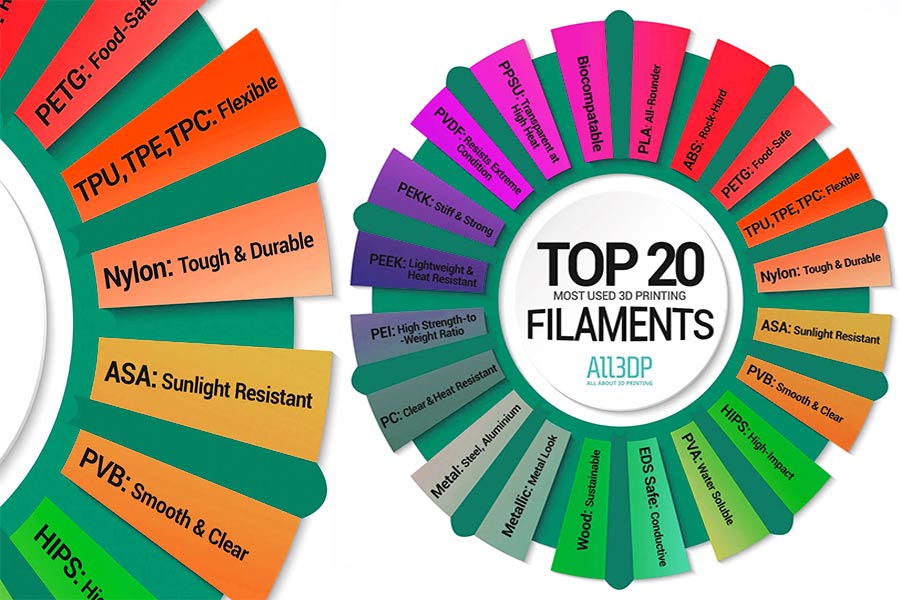

Welche Arten von Filamenten werden am häufigsten für 3D-Drucker verwendet?

1.Thermoplastizität (FDM-Technologie)

- PLA (Polymilchsäure): Ein umweltfreundliches, biologisch abbaubares Material, das leicht zu drucken, ungiftig und geruchlos ist, mit einem niedrigen Schmelzpunkt (~180 °C) und einer glatten Oberfläche.

Vorteile: bequeme Verarbeitung, niedrige Kosten, Umweltschutz.

Schwächen: hohe Sprödigkeit, hohe Hitzebeständigkeit (leichte Verformung über 60 Grad Celsius).

- ABS(Acrylnitril-Butadien-Styrol): Hohe Festigkeit (Zugfestigkeit ~ 50 MPa), gute Abriebfestigkeit, hohe Temperaturbeständigkeit. Geeignet für den Druck von Produkten mit hoher Festigkeit und Haltbarkeit.

Stärken: Gute Zähigkeit, glatte Oberfläche.

Schwächen: Hoher Schmelzpunkt (~250 °C), Gefahr der Freisetzung giftiger Gase während des Drucks.

- PETG (Polyethylenterephthalat 1,4-cyclohexandiol): Es zeichnet sich durch hohe Festigkeit, Flexibilität, Transparenz, hohe Temperaturbeständigkeit (~ 90 °C), gute Druckstabilität und Beständigkeit gegen Verzug aus.

Stärken: Geeignet für Präzisionsteile und flexible Modelle.

Schwächen: Kleiner Drucktemperaturbereich (~220-260 °C).

- Kohlefaserverstärktes PLA/Nylon: Ultrahohe Festigkeit (Zugfestigkeit ~ 420MPa), geringes Gewicht, Temperaturbeständigkeit (~280 °C).

Stärken:Festigkeit in Industriequalität, geeignet für extreme Umgebungen.

Schwächen: Teuer und erfordert einen dedizierten Drucker.

2. Lichtempfindliches Harz (SLA-Technologie)

- Standard-lichtempfindliches Harz: Aushärtung durch Ultraviolett- oder Laserstrahlbestrahlung, hohe Präzision (Details im Mikrometerbereich), schnelle Aushärtungsgeschwindigkeit (zweite Stufe).

Stärken: Glatte Oberfläche für komplexe geometrische Modelle.

Schwächen: hohe Sprödigkeit, späte Reinigung erforderlich, nicht hitzebeständig.

- Hochfestes Epoxidharz: Während des 3D-Drucks werden in der Regel Stützstrukturen mit einer Biegefestigkeit von ~100MPa und einer Beständigkeit gegen hohe Temperaturen (~80-120 °C) bereitgestellt.

Stärken: Robust, geeignet für funktionale Bauteile.

Schwächen: Hohe Schrumpfrate und stechender Geruch.

3. Duroplastische Werkstoffe (SLS-Technologie)

- Nylon (PA12/PA66):Hohe Festigkeit (Zugfestigkeit ~ 150MPa), Verschleißfestigkeit, gute chemische Stabilität.

Stärken: Keine Stützstruktur, geeignet für den langfristigen Einsatz von Bauteilen.

Schwächen: Hohe Feuchtigkeitsaufnahme, leichte Alterung.

- TPU (thermoplastisches Polyurethan):Ultraflexibel (Zugverformung > 300%), niedrige Temperatur (-40 °C), verschleißfest, Ölbeständigkeit, Lösungsmittelbeständigkeit.

Stärken: Gute Weichheit, gute Stoßdämpfungsleistung.

Schwächen: Geringe Druckgenauigkeit, leichtes Kantenverziehen.

Welche Art von Filament bietet die beste Festigkeit?

Wenn die Zugfestigkeit von 120-140 MPa ein eindeutiger Indikator ist (60% höher als herkömmliches Nylon),kohlenstofffaserverstärktes Nylon(z. B. PA66/PA12-Substrat) ist die beste Option fürKunststoff-Filamente. Dieses Material erreicht ein Gleichgewicht zwischen Festigkeit und Zähigkeit durch synergistische Effekte von Kohlefaser (in der Regel 15-30 % Gewicht) und Nylon, was sich manifestiert durch:

Vorteil der Zugfestigkeit

1. Festigkeitsbereich: 120-140 MPa (ca. 80-120 MPa für traditionelles reines Nylon), der den Anforderungen von Szenarien mit hoher Intensität entspricht.

2. Mechanismen zur Festigkeitssteigerung:

- Optimierung der Faserorientierung: Carbonfasern werden entlang der Druckrichtung angeordnet, um einen kontinuierlichen Spannungsübertragungsweg zu bilden.

- Verbesserung der Grenzfläche: Verbesserung der Adhäsion der Faser an der Matrix und Reduzierung des Grenzflächenschlupfes durch chemische Modifikation wie z. B. Silan-Haftvermittler.

Wesentliche Einschränkungen: Anforderungen an das Düsenmaterial

1. Notwendigkeit des Abschreckens von Stahldüsen: Kohlefaser hat eine extrem hohe Härte (Mohs-Härte ~ 6-7) und nutzt Messingdüsen während des Drucks schnell ab (Härte ~ 2-3), wodurch sich die Porengrößen vergrößern oder verstopfen, normalerweise innerhalb von 20 Stunden.

2. Lösung: ADüsen aus gehärtetem Stahl(wie H13 oder SKD61) mit einer Oberflächenhärte von HRC58-62 verwendet werden.

Welche Art von Filament hält den hohen Temperaturen eines Automotors stand?

Bei extremer Hitze, wie z. B.PKW-Motoren(die in der Regel Betriebstemperaturen von 200 bis 300 Grad Celsius aufweisen) müssen 3D-gedruckte Filamente, die hohen Temperaturen standhalten, sowohl Anforderungen an die Temperaturbeständigkeit, die mechanische Stabilität als auch an die chemische Beständigkeit erfüllen. Die Auswahl und technische Analyse der förderfähigen Materialien erfolgt wie folgt:

- Temperaturbeständigkeit: 343 ° C, thermische Verformung 315 ° C, Langzeitgebrauch bis 250-300 ° C.

- Hervorragende chemische Beständigkeit (Korrosionsbeständigkeit gegen Kraftstoff und Kühlmittel), geeignet fürHerstellung von Dichtungen für Ölkreisläufe und Hochtemperaturpipelines.

- Hohe mechanische Festigkeit (Zugfestigkeit ~ 140MPa), Selbstschmierung, reduzieren Reibungsverluste.

2. Kohlefaserverstärktes Nylon/ Polymilchsäure

- Temperaturbeständigkeit: Modifiziert mit einer Benzolringstruktur, beträgt die maximale Temperaturbeständigkeit 280 ° C (ca. 160 ° C für herkömmliche Kohlefasermaterialien). Durch die Plasmatransplantation wurde die antioxidative Lebensdauer des Materials bei 280 °C verdreifacht.

- Zugfestigkeit 420MPa, geringes Gewicht (Dichte 1,4 g/cm3), geeignet fürLeichtbaukomponenten für Motorenwie z. B. Kolbenglieder. Es kostet weniger und ist prozessverträglicher als Metalle.

Wie kann man verhindern, dass Nylonfilament Feuchtigkeit aufnimmt?

Geschlossene Lagerung: wissenschaftlicher Schutz mit Vakuumbeutel und Trocknern

1. Vorbereitungsarbeiten

- Schneiden und waschen: SchneidenNylon-Filamentin kurze Segmente (um ein Verheddern zu vermeiden) und legen Sie sie in einen sauberen, staubfreien Vakuumbeutel.

- Auswahl des Trockenmittels:

Langzeitlagerung: Verwenden Sie ein Trockenmittel mit Molekularsieb 3A (bis zu 25 % Ihres Gewichts an Feuchtigkeitsaufnahmekapazität und bis zu 6 Monate Lebensdauer).

Kurzfristiger Notfall: Austausch von Lebensmittel-Trockensäcken aus Silikon (monatlich zu ersetzen).

2. Vakuumverpackung

- Vakuumpumptechnik: Verwenden Sie eine Vakuumpumpe, um die Luft vollständig aus dem Beutel zu ziehen, und stellen Sie sicher, dass der Feuchtigkeitsgehalt unter 15 % RH liegt (Haushaltsvakuumpumpen können auch den Grundbedarf decken).

- Doppelter Schutz: Wenn die Bedingungen es zulassen, wickeln Sie eine Aluminiumfolie um den Vakuumbeutel, um das Eindringen von Feuchtigkeit von außen zu verhindern.

3. Anforderungen an die Speicherumgebung

- Temperatur- und Feuchtigkeitskontrolle: An einem kühlen, schattigen Ort (ideale Temperatur 15-25 ° C, Luftfeuchtigkeit <40 % RH), fern von Bereichen mit hoher Luftfeuchtigkeit wie Bädern und Küchen lagern.

- Unterstützung bei der Ausrüstung:Es wird empfohlen, in industriellen Umgebungen einen Luftentfeuchter (Genauigkeit der Feuchtigkeitsregelung ± 5%) zu verwendenund die Entfeuchtungsfunktion der Klimaanlage kann im Haushalt verwendet werden.

-

Unterschiede zwischen verschiedenen Arten der Nylonlagerung:

Typ Nylon Feuchtigkeitsaufnahmerate (50 % RH) Empfindlichkeit Empfohlener Versiegelungszyklus PA6 (Nylon 6) 12-15% hoch ≤ 3 Monate PA66 (Nylon 66) 8-10% Mitte ≤ 6 Monate PA12 (Nylon 12) 10-12% Senken ≤ 12 Monate

Notfall-Dörrplan: Bedienen Sie den 80°C-Ofen mit Präzision

1. Szenario

Nylonfilamente sind Feuchtigkeit ausgesetzt und müssen schnell wieder in ihre Eigenschaften zurückversetzt werden.

2. Operative Schritte

- Vorbehandlung: Die nassen Strähnen gleichmäßig auf einem Backblech verteilen (Ablagerungen vermeiden und für Belüftung sorgen).

- Temperaturregelung:

Spezieller Backofen: Den Backofen auf 80° C/ Gas 6 vorheizen und vor dem Vorheizen auf ein Backblech legen.

PA6-Einschränkung: Kein Backen bei hohen Temperaturen! Wechseln Sie zu einem Niedertemperatur-Lufttrockner bei 40-60 °C (ständiges Rühren oder Wenden der Filamente ist erforderlich).

Kühltest: Nach dem Trocknen Raumtemperatur (zur Vermeidung von Spannungsrissen durch plötzliches Abkühlen) aufPrüfen Sie, ob die Oberfläche trocken und gleichmäßig ist.

3. Technische Grundlagen

- Hohe Temperaturbeständigkeit: Molekülketten enthalten Chloratome, die bei hohen Temperaturen chemisch stabil sind und nicht anfällig für Oxidation oder Vergilbung sind.

- Zerbrechlichkeit von PA6: Ein Mangel an Chlorelementen und hohe Temperaturen können zu Kettenbruch und Oxidationsreaktionen führen, die zu Vergilbung und verminderter Festigkeit führen.

4. Vorbeugende Maßnahmen

- Backdauer: Zu viel Backzeit kann dazu führen, dass Nylon spröde wird. Es wird empfohlen, alle 2 Stunden Proben zu testen.

- Alternative Lösung: Wenn kein Ofen vorhanden ist, verwenden Sie einen industriellen Luftentfeuchter (Luftfeuchtigkeit<30 % relative Luftfeuchtigkeit), um 12-24 Stunden lang zu trocknen.

Was ist das beste PETG für den Außenbereich?

(1) Diedas beste PETG-Filamentin extremen Außenumgebungen mit hohen Temperaturen sollten UV-Strahlen, Feuchtigkeit oder Staub folgende Eigenschaften aufweisen:

- Anti-UV-Alterung: Fügen Sie UV-Absorber (wie Ruß oder HALS-Stabilisatoren) hinzu, um Vergilbung und Sprödigkeit durch längere Exposition zu verhindern.

- Weitreichende Temperaturtoleranz: ≥ 260 °C Schmelzpunkt, kurzzeitig bis 280 °C, Flexibilität bei niedrigen Temperaturen (-30 ° C).

- Chemische Korrosionsbeständigkeit: Regen, Salznebel, schwacher Säuregehalt und Alkalität (pH 2-12).

- Festigkeit und Zähigkeit: Zugfestigkeit ≥ 60 MPa, Schlagzähigkeit ≥ 5 kJ/m (besser als gewöhnliches PETG).

2. Vergleich der wichtigsten Leistungen (gewöhnliches vs. PETG in Outdoor-Qualität)

| Charakteristisch | Gewöhnliches PETG | PETG in Outdoor-Qualität |

| UV-Beständigkeit | Vergilbungszyklus<6 Monate | >2 Jahre |

| Temperaturbeständigkeitsbereich | Schmelzpunkt 260 °C | Schmelzpunkt 260°C + Temperaturschwankungsbeständigkeit |

| Schlagzähigkeit | Izod Kerbschlag 5kJ/m² | ≥8kJ/m² |

| Feuchtigkeitsaufnahmerate | ≤1,5 % (23 °C / 50 % relative Luftfeuchtigkeit) | ≤ 0,8 % (unter gleichen Bedingungen) |

3. Hinweise zur Verwendung

- Optimierung der Druckparameter:

Extrusionstemperatur: 240-260 ° C wird empfohlen (um eine Degradation durch Überhitzung zu vermeiden).

Interlayer-Haftung: Eine erhöhte Druckgeschwindigkeit (≤ 40 mm/s) ist geeignet, um die Interlayer-Verklebung zu verbessern.

- Nachbearbeitung:

Oberflächenbeschichtung:Kann mit Polyurethan- oder Acrylbeschichtungen besprüht werden, um die Witterungsbeständigkeit weiter zu verbessern.

Regelmäßige Inspektion: Die Materialleistung sollte bei längerem Einsatz im Freien alle 6 Monate überprüft werden.

Was sind die Hauptfaktoren, die die Ermüdungslebensdauer von Bauteilen aus Strongest 3D-Druckerfolie bestimmen?

Im Folgenden sind die Hauptdeterminanten für die Ermüdungslebensdauer von Komponenten aus stärkstem 3D-Drucker-Filament (z. B. kohlenstofffaserverstärktes Nylon/ Polyethylen-Milchsäure) in Kombination mit Materialeigenschaften und Prozessoptimierung aufgeführt:

Intrinsische Eigenschaften von Werkstoffen

1. Faserorientierung: Die Verteilung der Carbonfasern entlang der Druckrichtung (z.B. Richtung der Z-Achse) kannErhöhen Sie die Effizienz der Spannungsübertragung erheblichund die Produktion von Ermüdungsrissen zu reduzieren.

2. Additive und Modifikatoren: Antioxidantien werden verwendet, um den Abbau von Substanzen, der durch Hochtemperaturoxidation verursacht wird, zu verlangsamen und die Ermüdungslebensdauer zu verlängern (bei 200 ° C können Antioxidantien ihre Lebensdauer verdoppeln).

DruckverfahrenParameter

1. Extrusionstemperatur und -geschwindigkeit

- Eine hohe Temperatur (>270 ° C) führt zu einer Degradation der Matrix, während eine niedrige Temperatur (<230 ° C) die Faserdispersion beeinflusst.

- Temperaturkonstanz zwischen den Schichten: Die Druckintervalle zwischen den Schichten sollten auf 5-10 Sekunden begrenzt werden, um Eigenspannungen aufgrund von Temperaturunterschieden zu vermeiden (die die Ermüdungsrissrate um 40 % reduzieren können).

2. Schichtdicke und Füllrate

- Dünnschichtdruck (0,1-0,2 mm):verbessert die Oberflächenrauheitund reduziert die Stresskonzentration (erhöht die Lebensdauer der Ermüdung um 25%).

- Hohe Füllrate (>30% Kohlefaser): Erhöht die Materialsteifigkeit auf Kosten einer gewissen Zähigkeit (erfordert eine Optimierung der Gradientenfüllung).

3. Unterstützung bei der Tragwerksplanung

Gitterstütze: Verwenden Sie die Wabenstützstruktur im Aufhängungsbereich, umReduzieren Sie die lokale Stresskonzentration(kann die Lebensdauer der Ermüdung um 30% verlängern).

Geometrische Konstruktion und Lastbedingungen Stäbe

1. Optimierung der Spannungskonzentrationspunkte

- Design mit abgerundeten Ecken: Wenn R 0,5 mm ≥, kann der Spannungskonzentrationsfaktor (Kt) auf weniger als 1,5 (3-5 für den Spitzwinkel Kt) reduziert werden.

- Optimierung der Topologie:Durch die Eliminierung redundanter Materialien durch den Einsatz der Finite-Elemente-Analyse (FEA) kann die Last gleichmäßig verteilt werden (z. B. erhöht die Distanzhalterung der Firma LS die Ermüdungslebensdauer um 40 %).

2. Dynamische Lastart

- Wechsellastfrequenz: Hochfrequente Vibrationen (mehr als 100 Hz) beschleunigen das Ermüdungsversagen und erfordern ein Dämpfungsdesign (z. B. Gummihärtemittel).

- Multiaxialer Spannungszustand: Vermeiden Sie reine Schubspannungen oder Wechselzug-Druckbelastungen und geben Sie der Konstruktion eines einfachen Belastungspfades, der von unidirektionaler Spannung dominiert wird, Priorität.

Die Ermüdungslebensdauer der Filamentbaugruppe des stärksten 3D-Drucker-Filaments hängt von drei Kernfaktoren ab: Materialfaserausrichtung, Steuerung des Druckprozesses, geometrisches Design und Lastanpassung. Durch die Optimierung der Kohlefaserdispersion, den Einsatz von Dünnschicht-Hochfrequenzdruck und die Entwicklung einer spannungsbeständigen zentralisierten Struktur kann eine Lebensdauer von mehr als 10 Wochen erreicht werden, um den Anforderungen von High-End-Szenarien gerecht zu werden, wie z. B.Luft- und RaumfahrtundAutomobilindustrie.

Wie verwendet das Unternehmen LS die 5 Mainstream-Filamenttypen?

1. PLA (Polymilchsäure)

- Kernanwendungen:Schnelles Prototyping,Bildungsmodus, kurzfristige Funktionskomponenten.

- LS-Merkmale: Bietet Umweltlösungen unter Verwendung der biologischen Abbaubarkeit von PLA, unterstütztMehrfarbiger Druckund wird häufig in der Rapid-Prototyping-Konstruktion von Kunden verwendet, z. B. bei Prototypen von Haushaltsgerätegehäusen.

2. ABS (Acrylnitril-Butadien-Styrol-Copolymer)

- Kernanwendungen:Hochtemperaturbeständige Industriebauteile,Automobil-Interieur,Elektronische und elektrische Gehäuse.

- LS Vorteile: DurchOptimierung der DruckparameterUm ABS-Verzugsprobleme zu lösen, bietet es hochfeste Teile, die für die Prüfung von Automobilformen, Werkzeugvorrichtungen usw. geeignet sind und eine hohe Toleranz bei der Umgebungstemperatur erfordern.

3. PETG (Polyethylenterephthalat-1,4-cyclohexandiolester)

- Kernanwendungen: Transparente/durchscheinende Komponenten, Produkte mit Lebensmittelkontakt.

- LS Innovation: Durch die Nutzung der hohen Transparenz und Schlagfestigkeit von PETGProduzieren Sie kundenspezifische Komponentenum die doppelten ästhetischen und praktischen Bedürfnisse unserer Kunden zu erfüllen.

4. TPU / (thermoplastisches Polyurethan)

- Kernanwendungen: Flexible Dichtungen, Stoßdämpfer.

- LS Technology: Adoptiert einen ProfiFlexibler Druckprozess für Verbrauchsmaterialienzur Herstellung von Produkten wie Handyhüllen undmedizinischer SchutzAusrüstung mit hohen Rückprallanforderungen. Wir unterstützen ultradünne Wände mit einer Dicke von 0,8 mm für mehr Flexibilität.

5.Nylon

- Kernanwendungen:Tragbare mechanische Teile,Komponenten für die Luft- und Raumfahrt, funktionelle Sportgeräte.

- LS-Expertise: Stellt industrietaugliche Komponenten wie Zahnräder und Lager unter Verwendung der hohen Festigkeit und Abriebfestigkeit von Nylon her und kombiniertSLS selektive Lasersintertechnologieum leichte und komplexe Strukturbauteile zu realisieren.

Zusammenfassung

Es gibt verschiedene Arten von 3D-gedruckten Filamenten,Jedes Filament hat unterschiedliche Druckanforderungen und Anwendungsszenarien. Von diesen sind die stärksten 3D-Druckerfilamente, wie z. B. kohlenstofffaserverstärktes Nylon oder PLA, aufgrund ihrer überlegenen Festigkeit und Hitzebeständigkeit von zentraler Bedeutung für High-End-Industrieanwendungen. Es kann durch metallähnliche Verbundverfahren wie Edelstahl PLA kostengünstiger dekoriert oder teilweise funktionsfähig gemacht werden.

Daher sollten Anwender bei der Auswahl von 3D-gedruckten Filamenten die Vor- und Nachteile verschiedener Filamente entsprechend ihren spezifischen Druckzielen, Leistungsanforderungen und Kostenbudgets berücksichtigen, um die für sie am besten geeigneten Filamente zu finden.

Verzichtserklärung

Der Inhalt dieser Seite dient nur als Referenz.LSgibt keine ausdrückliche oder stillschweigende Zusicherung oder Gewährleistung hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen ab. Es sollten keine Leistungsparameter, geometrischen Toleranzen, spezifischen Designmerkmale, Materialqualität und -art oder Verarbeitung abgeleitet werden, was ein Drittanbieter oder Hersteller über das Longsheng-Netzwerk liefern wird. Es liegt in der Verantwortung des KäufersSuche nach einem Angebot für Teileum die spezifischen Anforderungen für diese Teile zu ermitteln.Bittekontaktieren Sie unsfür mehrInfOrmation.

LS Team

LS ist ein branchenführendes UnternehmenSpezialisiert auf kundenspezifische Fertigungslösungen. Mit über 20 Jahren Erfahrung in der Betreuung von mehr als 5.000 Kunden konzentrieren wir uns auf hochpräziseCNC-Bearbeitung,Blechbearbeitung,3D-Druck,Spritzgießen,Stanzen von Metall,und andere Fertigungsdienstleistungen aus einer Hand.

Unser Werk ist mit mehr als 100 fortschrittlichen 5-Achsen-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ganz gleich, ob es sich um eine Kleinserienproduktion oder eine groß angelegte Anpassung handelt, wir können Ihre Anforderungen mit einer Lieferung von nur 24 Stunden erfüllen. WählendLS-Technologiebedeutet, sich für Effizienz, Qualität und Professionalität zu entscheiden.

Um mehr zu erfahren, besuchen Sie bitte unsere Website:www.lsrpf.com

Häufig gestellte Fragen

1.Welches Filament ist am sichersten für Lebensmittel?

PLA wird aus Maisstärke hergestellt und ist von Natur aus ungiftig. PETG enthält Zusatzstoffe in Lebensmittelqualität und ist hitzebeständig (Schmelzpunkt 260 °C). Diese beiden Materialien haben chemische Eigenschaften, die bei Raumtemperatur stabil sind, und setzen Schadstoffe nicht leicht frei.

2.Warum wird kohlenstofffaserverstärktes PLA als starke 3D-Druckerfolie bezeichnet?

Wenn Carbonfasern gerichtet ausgerichtet werden, kann die Zugfestigkeit 420 MPa erreichen, was weit über den 60 MPa von normalem PLA liegt. Durch die Benzol-Ringstruktur wird die Temperaturbeständigkeit auf 280°C erhöht (im Vergleich zu 60°C bei normalem PLA).

3.Was sind die Verbesserungen in der PETG-Filamenttechnologie?

Die Extrusion der ersten Schicht wurde um 20% erhöht, um die thermische Schrumpfung zu kompensieren (Verringerung des Kantenverzugs) und eine Kältebeständigkeit von -30 °C (normale PETG-Sprödigkeitstemperatur -50 °C) durch Copolymerisationsmodifikation zu erreichen.

4.Wie unterscheidet man zwischen gewöhnlichem PLA und Metallimitat PLA (z. B. Edelstahl PLA)?

Oberflächenbeschichtung aus Metall PLA, wie z. B. Nickel, ahmt metallischen Glanz nach, hat aber keine metallische Leitfähigkeit. Die Dichte des Echtmetalls betrug > 99 % Titanlegierung 4,4 g/cm), während die Dichte von Metallimitat PLA nur etwa 92 % betrug. Die Zugfestigkeit von Metallimitat PLA beträgt weniger als 100 MPa, viel niedriger als die von echtem Metall (>900 MPa).