يستخدم الطمس ، كعملية حيوية في معالجة المعادن ، على نطاق واسع في مختلف المجالات الصناعية.سواء كان الأمر يتعلق بتصنيع السيارات أو الفضاء أو المعدات الإلكترونية والمنتجات المعدنية المختلفة في الحياة اليومية ، فإن التقطيع يلعب دورا لا غنى عنه. ومع ذلك ، فإن نجاح عملية الطمس لا يعتمد فقط على تقدم تصميم القوالب والمعدات ، ولكن أيضا على الاختيار الدقيق للمواد. ستتعمق هذه المقالة في المواد المستخدمة في الطمس وتحلل خصائص المواد المختلفة وتأثيرها علىعملية الطمس.

ما هو الطمس في تصنيع المعادن؟

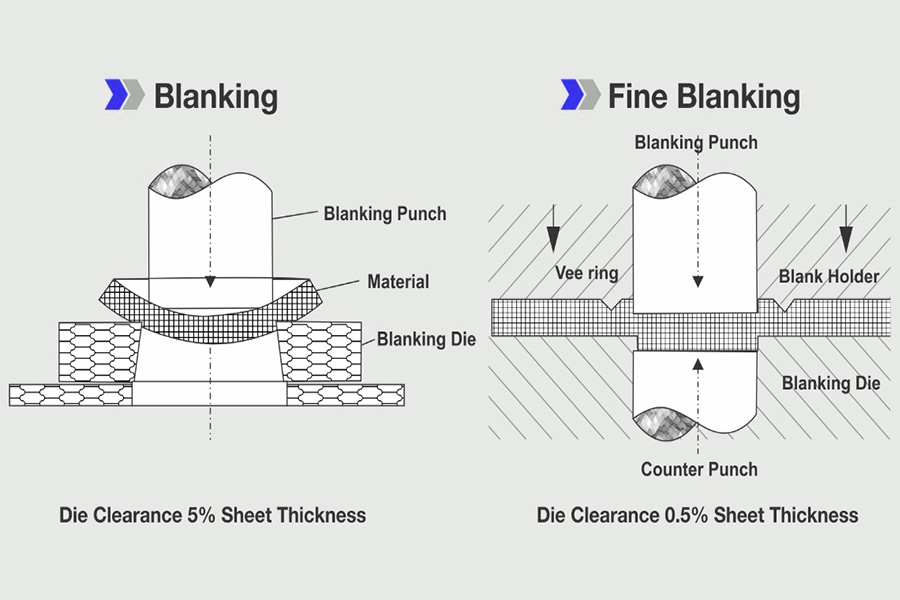

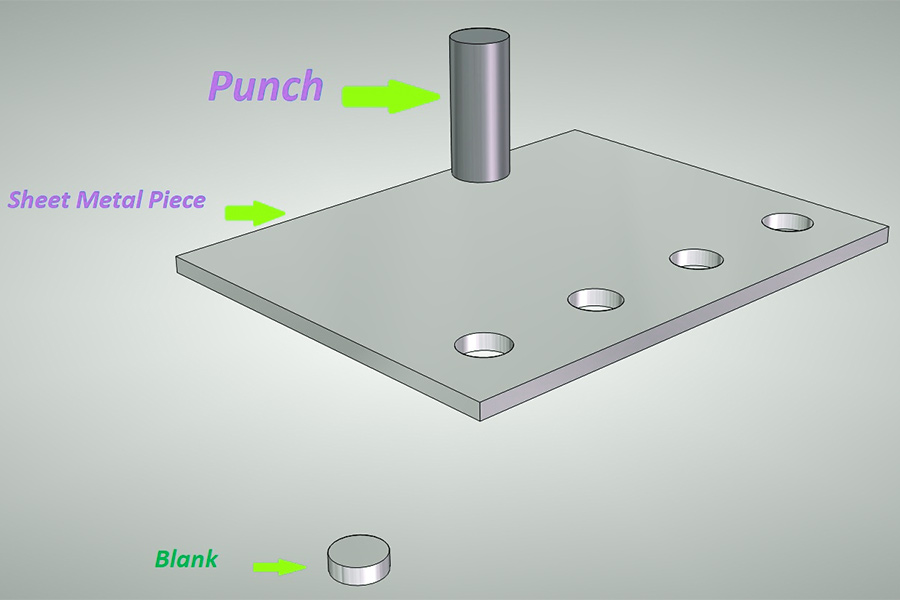

الطمس في تصنيع المعادن هو عملية ختم، على وجه التحديد عملية استخدام القالب لفصل جزء من المادة أو قطعة المعالجة عن جزء آخر من المادة أو قطعة العمل أو الخردة. إنه مصطلح عام لعمليات الفصل للقص ، والتقطيع ، واللكم ، واللكم ، والحز ، والتقطيع ، والإزميل ، والتشذيب ، وقطع اللسان ، والقطع ، والتشذيب. أثناء عملية التثقيب ، ستؤدي حافة القطع للقالب إلى قص الصفيحة وتشويهها على طول خط كفاف معين وفصلها في النهاية ، وبالتالي الحصول على أجزاء أو فراغات بالشكل والحجم المطلوبين. تستخدم هذه العملية على نطاق واسع في العديد من المجالات مثل صناعة السيارات وصناعة الإلكترونيات ، وهي جزء لا غنى عنه ومهم من معالجة المعادن.

ما هي أنواع المواد التي يشيع استخدامها في الطمس؟

مجموعة متنوعة منتستخدم المواد بشكل شائع للتقطيع. فيما يلي مقدمة مفصلة لهذه المواد شائعة الاستخدام:

1. الألومنيوم

- ملامح:الألومنيوم معدن خفيف الوزن ذو مرونة وصلابة جيدة ، وسهل المعالجة والتشكيل. في الوقت نفسه،الألومنيوم لديه مقاومة جيدة للتآكلومناسبة لمجموعة متنوعة من البيئات.

- تطبيق:في عملية الطمس ، غالبا ما يستخدم الألمنيوم لتصنيع الأجزاء خفيفة الوزن والأجزاء الهيكلية ، مثل المكونات في مجال الفضاء ، وألواح هيكل السيارات ، وأغلفة المنتجات الإلكترونية ، إلخ.

2. الفولاذ المقاوم للصدأ

- ملامح:الفولاذ المقاوم للصدأ لديه صلابة عالية. عند التثقيب ، يجب أن تتمتع لكمة القالب بصلابة عالية ومقاومة للتآكل ، مثل ASP-23 و ASP60 وغيرها من اللكمات الفولاذية عالية السرعة للمسحوق. في الوقت نفسه ، يتميز الفولاذ المقاوم للصدأ بمرونة ضعيفة وعرضة للتشققات والتشوه أثناء الطمس. مطلوب تصميم معقول لهيكل القالب وعملية الطمس.

- تطبيق:يستخدم الفولاذ المقاوم للصدأ على نطاق واسع في الطمسنظرا لمقاومتها الممتازة للتآكل وخصائصها الميكانيكية ، خاصة عندما تكون هناك حاجة إلى مقاومة عالية للتآكل وقوة عالية.

3. النحاس

- ملامح:النحاس ناعم نسبيا ، وتآكل القالب صغير أثناء التثقيب ، ولكن يجب توخي الحذر لتجنب النتوءات والتشوه.

- تطبيق:يعتبر النحاس وسبائكه أيضا من المواد المستخدمة بشكل شائع في الطمس وتستخدم على نطاق واسع في المجالات الكهربائية والإلكترونية والزخرفية نظرا للتوصيل الكهربائي الجيد والتوصيل الحراري ومقاومتها للتآكل.

- نوع:تشمل سبائك النحاس شائعة الاستخدام النحاس الأصفر(سبائك النحاس والزنك) والبرونز (سبائك النحاس والقصدير أو سبائك النحاس والألمنيوم والسيليكون ، إلخ). أداء الرسم للنحاس أفضل من أداء بعض المواد النحاسية النقية.

4. الكربون الصلب

- ملامح:يتأثر أداء تقطيع الفولاذ الكربوني بشكل كبير بمحتوى الكربون وحالة المعالجة الحرارية. الفولاذ منخفض الكربون سهل التثقيب وليس عرضة للتشققات ؛ يتطلب الفولاذ عالي الكربون معالجة حرارية مناسبة قبل التثقيب لتحسين اللدونة وتقليل الصلابة.

- تطبيق:الكربون الصلب هو أحد أكثر المواد استخداما في الطمسويستخدم على نطاق واسع في تصنيع الأجزاء والمكونات الهيكلية المختلفة بسبب قوتها العالية وسعرها المنخفض.

- انواع:اعتمادا على محتوى الكربون ، يمكن تقسيم الفولاذ الكربوني إلى فولاذ منخفض الكربون وفولاذ متوسط الكربون وفولاذ عالي الكربون. يتميز الفولاذ منخفض الكربون بخصائص اللدونة واللكم الجيدة ومناسب لتثقيب الأجزاء ذات الأشكال المعقدة ؛ يتميز الفولاذ عالي الكربون بصلابة أعلى ومناسب للمناسبات التي تتطلب قوة وصلابة أعلى.

5. الصلب المجلفن

- ملامح:يتأثر أداء التثقيب للصلب المطلي بالمواد الأساسية وطبقة مجلفنة. تحدد قوة ومرونة المادة الأساسية الشكل ودقة الأبعاد لأجزاء الطمس ؛ يجب أن تظل الطبقة المجلفنة سليمة أثناء عملية الطمس لتجنب التآكل. في الوقت نفسه ، تحتاج قوالب تقطيع الفولاذ المجلفن إلى صلابة عالية ومقاومة للتآكل للتعامل مع تآكل الطبقة المجلفنة.

- تطبيق:الفولاذ المجلفن عبارة عن مادة مطلية بطبقة من الزنك على سطح الصفيحة الفولاذية لتحسين مقاومتها للتآكل. في الطمس ، يستخدم الفولاذ المجلفن على نطاق واسع حيث تكون هناك حاجة إلى مقاومة عالية للتآكل.

- نوع:وفقا لطرق الجلفنة المختلفة ، يمكن تقسيم الفولاذ المجلفن إلى صفائح فولاذية مجلفنة كهربائيا (مثل SECC) وألواح فولاذية مجلفنة بالغمس الساخن (مثل SGCC). تتمتع صفائح الصلب المجلفنة بالكهرباء بقابلية أفضل للتشكيل وقابلية للطلاء ؛ تتميز صفائح الصلب المجلفن بالغمس الساخن بمقاومة أعلى للتآكل.

ما هي المنتجات التي يتم تصنيعها باستخدام الختم؟

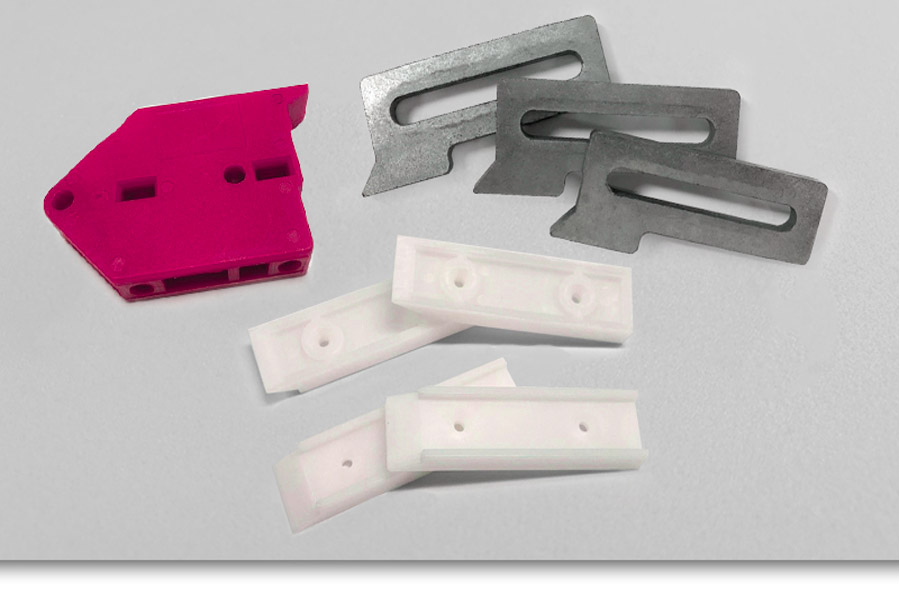

التقطيع هو عملية تصنيع مهمة تستخدم على نطاق واسع في إنتاج المنتجات المختلفة. فيما يلي تحليل محدد للمنتجات المصنعة باستخدام الطمس:

| صناعة | مثل |

| قطع غيار السيارات | مثل ألواح الجسم ، والمصدات ، وأقواس المقاعد ، إلخ. |

| المعدات الإلكترونية | مثل أغلفة الهاتف المحمول ، أقواس اللوحة الأم للكمبيوتر ، المكونات الإلكترونية ، إلخ. |

| المنزليه | مثل ألواح أبواب الثلاجة ، براميل الغسالة ، أغلفة مكيفات الهواء ، إلخ. |

| أدوات الأجهزة | مثل مفكات البراغي ، مفاتيح الربط ، الكماشة ، إلخ. |

| أجهزة البناء | مثل إطارات الأبواب والنوافذ ، وأقفال الأبواب ، والدرابزين ، وما إلى ذلك. |

ما هي التحديات التي تواجهها المواد في الطمس؟

أثناء عملية الطمس ،ستواجه المواد مجموعة متنوعة من التحديات، والتي لا تؤثر فقط على كفاءة الطمس ، ولكنها ترتبط أيضا ارتباطا مباشرا بجودة وتكلفة الأجزاء الفارغة. وفيما يلي تحليل مفصل لهذه التحديات:

- التشوه والشقوق:قد تتشوه المادة أو تتشقق بسبب قوة القص الكبيرة وإجهاد الشد أثناء عملية الطمس.

- ارتداء العفن:أثناء عملية الطمس ، سيؤدي الاحتكاك بين القالب والمادة إلى تآكل القالب ، مما يؤثر على عمر القالب وجودة الطمس.

- التأثير الحراري:قد تتسبب الحرارة المتولدة أثناء عملية الطمس في تليين المادة أو تصلبها ، مما يؤثر على تأثير الطمس.

ارتداد المواد: بعد الطمس ، قد تنتعش المادة بسبب الاسترداد المرن ، مما يؤثر على دقة وشكل الجزء.

ما هي بعض الطرق للتغلب على هذه التحديات؟

فيما يتعلق بالتحديات التي تواجهها المواد أثناء عملية الطمس ، إليك بعض الطرق المحددة للتغلب على هذه التحديات:

1. طرق التغلب على تشوه المواد وتشويهها

صمم فجوة قالب معقولة لتجنب تشوه المواد الناجم عن فجوة كبيرة جدا أو صغيرة جدا. استخدم جهاز ضغط أو أضف وظيفة ضغط قوية لمنع المادة من الدوران والالتواء أثناء عملية التثقيب. يجب أن تكون حافة القطع للقالب مائلة أو على شكل قوس لتقليل قوة القطع وبالتالي تقليل تشوه المواد. استخدم سرعة الختم والضغط المناسبين لتجنب تشوه المواد الناجم عن سرعة الختم السريعة جدا أو البطيئة جدا. لختم الأجزاء ذات الأشكال المعقدة ، الختم خطوة بخطوة أو متعدد المحطاتعمليات الختميجب استخدامها لتقليل كمية التشوه في ختم واحد. اختارمواد مناسبة للتقطيع، مثل المواد ذات الصلابة المعتدلة والصلابة الموحدة. المعالجة المسبقة للمادة ، مثل التلدين ، والتلطيف ، وما إلى ذلك ، لتحسين أداء الطمس.

2. طرق التغلب على تآكل العفن وتلفه

اختر مواد القوالب ذات الصلابة العالية ومقاومة التآكل العالية ومقاومة الصدمات العالية ، مثل الكربيد والفولاذ عالي السرعة وما إلى ذلك. تحسين هندسة القالب وأبعاده لتقليل تركيزات الإجهاد والتآكل. إنها تتبنى تصميما متطورا للقالب القابل للاستبدال لتسهيل الاستبدال والإصلاح بعد التآكل. قم بتنظيف القوالب وتشحيمها وفحصها بانتظام للكشف عن التآكل والتلف والتعامل معها في الوقت المناسب. استبدال أو إصلاح أجزاء القالب البالية بشدة لإطالة عمر خدمة القالب.

3. طرق التغلب على التأثيرات الحرارية وانتعاش المواد

يتم استخدام جهاز تبريد لتبريد الطمسمنطقة لمنع تدهور الأداء الناجم عن ارتفاع درجة حرارة المادة. رتب تسلسل التثقيب بشكل معقول لتجنب الضغط الحراري المفرط على المادة أثناء عملية التثقيب. استخدم جهاز تعويض الارتداد أو اضبط فجوة القالب لتقليل ارتداد المواد. اختر مادة مناسبة للتقطيع ولها ارتداد أقل. تخضع الأجزاء ذات الارتداد الشديد لمعالجة التشكيل اللاحقة لضمان دقة الأبعاد ومتطلبات الشكل.

الأسئلة الشائعة

1. ما هي المواد المعدنية التي يشيع استخدامها في الطمس؟

المواد المعدنية شائعة الاستخدام للتقطيعتشمل الفولاذ الكربوني والفولاذ المقاوم للصدأ وسبائك الصلب والمعادن غير الحديدية (مثل النحاس والألمنيوم وسبائكها) ، إلخ. يعتمد اختيار هذه المواد على سيناريو التطبيق المحدد ومتطلباته. على سبيل المثال ، يستخدم الفولاذ الكربوني على نطاق واسع بسبب قوته الجيدة وقابليته للتشغيل ؛ الفولاذ المقاوم للصدأ مناسب للأجزاء التي تحتاج إلى التعرض لبيئات قاسية لفترة طويلة بسبب مقاومته للتآكل ؛ يتم استخدام سبائك الصلب للأجزاء التي تتطلب قوة أعلى ومقاومة للتآكل. المناسبات الجنسية.

2. كيفية اختيار أداة الطمس حسب سمك المادة؟

سمك المادة هو أحد العوامل الرئيسية التي تؤثر على اختيارأدوات التقطيع. يمكن للمواد الرقيقة استخدام لكمات أرق وفجوات قوالب أصغر لتقليل الاحتكاك وتوليد الحرارة أثناء عملية الطمس. مع زيادة سمك المادة ، من الضروري اختيار لكمة أكثر سمكا وفجوة أكبر لضمان التقدم السلس لعملية الطمس وجودة الأجزاء.

3. لماذا يشيع استخدام الكربيد في قوالب الطمس؟

يستخدم الكربيد بشكل شائع في قوالب الطمس نظرا لصلابته العالية ومقاومته العالية للتآكل ومقاومة التعب الحراري العالية. يمكنه تحمل الضغط العالي ودرجة الحرارة العالية المتولدة أثناء عملية الطمس والحفاظ على شكل القالب وثبات أبعاده ، وبالتالي إطالة عمر خدمة القالب وتحسين جودة الأجزاء الفارغة.

4. كيف تتجنب تشوه المواد والشقوق أثناء الطمس؟

من أجل تجنب تشوه المواد والشقوق أثناء عملية الطمس ، من الضروري اختيار المواد المناسبة وتصميم القالب المعقول ومعلمات عملية الطمس. على سبيل المثال ، بالنسبة للمواد ذات الصلابة العالية ، يمكن استخدام فجوة أكبر في القالب وسرعة تثقيب أقل لتقليل التشوه البلاستيكي للمادة ؛ بالنسبة للمواد الهشة ، يجب اختيار فجوة أصغر في القالب وسرعة تثقيب أعلى لتقليل تشوه البلاستيك. تأكد من حدوث كسر المواد داخل فجوة القالب.

ملخص

ما هي المواد التي يجب استخدامها عند التقطيع هي قضية معقدة وحرجة. عند اختيار مواد الطمس ، يجب أن نأخذ في الاعتبار بشكل شامل عوامل متعددة مثل الخصائص الميكانيكية للمادة ، وقابلية المعالجة ، والفعالية من حيث التكلفة ، وآفاق تطبيق المواد الجديدة لضمان التقدم السلس لعملية الطمس والإنتاج عالي الجودة للمنتج النهائي. في الوقت نفسه ، يجب أن نستمر في الاهتمام باتجاهات تطوير المواد والتقنيات الجديدة ، والابتكار والاستكشاف بنشاط للتكيف مع متطلبات السوق المتغيرة وتطوير الصناعة.

اخلاء المسؤوليه

المحتوى الموجود في هذه الصفحة هو للإشارة فقط.هللا يقدم أي إقرار أو ضمان صريح أو ضمني فيما يتعلق بدقة المعلومات أو اكتمالها أو صحتها. لا ينبغي الاستدلال على معلمات الأداء أو التفاوتات الهندسية أو ميزات التصميم المحددة أو جودة المواد ونوعها أو الصنعة فيما يتعلق بما سيقدمه مورد أو مصنع تابع لجهة خارجية من خلال شبكة Longsheng. إنها مسؤولية المشتريالبحث عن عرض أسعار لقطع الغيارلتحديد المتطلبات المحددة لتلك الأجزاء.رجاءًاتصل بناللمزيدإنفالترشيح.

فريق LS

LS هي شركة رائدة في الصناعةمتخصصون في حلول التصنيع المخصصة. مع أكثر من 20 عاما من الخبرة في خدمة أكثر من 5,000 عميل ، نركز على الدقة العاليةالتصنيع باستخدام الحاسب الآلي,تصنيع الصفائح المعدنية,الطباعة ثلاثية الأبعاد,حقن صب,ختم المعادن ،وغيرها من خدمات التصنيع الشاملة.

تم تجهيز مصنعنا بأكثر من 100 مركز تصنيع متقدم من 5 محاور وهو حاصل على شهادة ISO 9001: 2015. نحن نقدم حلول تصنيع سريعة وفعالة وعالية الجودة للعملاء في أكثر من 150 دولة حول العالم. سواء كان ذلك إنتاجا منخفض الحجم أو تخصيصا على نطاق واسع ، يمكننا تلبية احتياجاتك من خلال التسليم في غضون 24 ساعة. اختيارتقنية LSيعني اختيار الكفاءة والجودة والاحتراف.

لمعرفة المزيد، يرجى زيارة موقعنا على الإنترنت:www.lsrpf.com