أصبح الألومنيوم أحد أكثر المواد شعبية في التصنيع الحديث بسبب خصائصه الخفيفة ، المتينة والمقاومة للتآكل. يتم استخدام الألومنيوم في كل شيء من مكونات الطيران إلى الإلكترونيات الاستهلاكية. ولكن عندما يتعلق الأمر بإضافة علامات دائمة إلى منتجات الألومنيوم ، توفر تقنية علامة الليزر حلاً فعالًا ودقيقًا. ستأخذ هذه المقالة غوصًا عميقًا في المبادئ التقنية ، والتطبيق ، والتحديات ، و أفضل الممارسات من الألمنيوم بالليزر .

ما هي المبادئ الأساسية لعلامة الليزر التي تميز الألمنيوم؟

علامة الليزر هي عملية إنشاء علامة دائمة على سطح مادة باستخدام شعاع ليزر عالي الطاقة . عندما يتم تطبيق الليزر على سطح الألمنيوم ، يتم تحقيق تأثير العلامات بشكل أساسي من خلال الآليات التالية:

- أكسدة السطح: تسخن الليزر سطح الألومنيوم ، مما تسبب في رد الفعل مع الأكسجين في الهواء لتشكيل طبقة أكسيد مظلمة

- تغيير نسيج السطح: يغير الليزر البنية المجهرية لسطح الألمنيوم ، مما يخلق تباينًا مرئيًا

- تأثير الفقاعات: بعض ليست جميع الليزر مناسبة بنفس القدر لوضع علامة الألومنيوم . فيما يلي تحليل ملاءمة للعديد من تقنيات الليزر الشائعة:

1. ليزر الألياف (1064nm)

- المزايا: جودة شعاع عالية ، كثافة طاقة عالية ، تكلفة الصيانة المنخفضة

- الملاءمة: توصية السلطة: 20W-50W يمكن أن تلبي معظم التطبيقات

2. UV Laser (355nm)

- المزايا: خصائص المعالجة الباردة ، انخفاض في المنطقة المتأثرة بالحرارة

- الملاءمة: مناسبة للاحتياجات ذات العلامات العكسية والعلامة الدقيقة

- توصية السلطة: 3W-10W يمكنها تحقيق نتائج جيدة

3. CO2 ليزر (10.6μm)

- المزايا: التكلفة المنخفضة ، النظام الناضج

- الملاءمة: التأثير المتوسط على الألومنيوم العاري ، ولكن يمكن أن يميز الطبقات المخدرة

- القيود: يحتوي الألمنيوم على معدل امتصاص منخفض من co2 laser

لماذا لا يمكن ليزر الصمام الثنائي وضع علامة على الألمنيوم العاري مباشرة؟

في مجال التصنيع الصناعي ، أصبح الألومنيوم مادة تستخدم على نطاق واسع بسبب قوتها الخفيفة والعالية. ومع ذلك ، عندما يكون من الضروري إنشاء علامات دائمة على سطح منتجات الألومنيوم ، تجد العديد من الشركات أن الليزر الصمام الثنائي التقليدي يصعب تحقيق التأثير المطلوب. السبب الأساسي وراء ذلك هو المشكلة المطابقة بين الانعكاس المادي وطول الموجة الليزر. تحدد هذه الخاصية المادية مباشرة نجاح أو فشل علامة الليزر .

1. الخصائص الطيفية لانعكاس الألومنيوم

انعكاس الألومنيوم له اعتماد كبير على الطول الموجي:

(1) نطاق ضوء مرئي (400-700nm):

- يبلغ الانعكاس 85 ٪ -95 ٪ (مثل معدل امتصاص ليزر الضوء الأزرق 450nm <5 ٪)

- هذا يعني أن أكثر من 95 ٪ من طاقة الليزر تنعكس ، ولا يتم استخدام كمية صغيرة جدًا فقط لتمييز

(2) شريط الأشعة تحت الحمراء (1064nm):

- انخفض الانعكاس إلى 77 ٪ -82 ٪ (معدل الامتصاص 18 ٪ -23 ٪ ، تمشيا مع MIL-STD-150A)

- على الرغم من أنه لا يزال مرتفعًا نسبيًا ، إلا أنه يحتوي على نافذة معالجة ممكنة

2. القيود المادية لليزر الصمام الثنائي

(1) عدم تطابق الطول الموجي:

- ليزر الصمام الثنائي الصناعي في الغالب 450 نانومتر (الضوء الأزرق) أو 808nm (بالقرب من الأشعة تحت الحمراء)

- 450nm في نطاق ذروة الانعكاس من الألمنيوم ، ومعدل استخدام الطاقة منخفض للغاية

- على الرغم من أن 808nm أفضل قليلاً ، إلا أنه لا يزال غير فعال مثل امتصاص ليزر الألياف 1064nm

(2) كثافة الطاقة غير الكافية:

- جودة شعاع ليزر الصمام الثنائي (M² > 20) أسوأ بكثير من أجهزة الليزر الألياف (M² < 1.5)

- حتى لو كانت طاقة الإخراج هي نفسها ، تختلف كثافة الطاقة في البقعة المركزة بعشرات المرات

-

3. تكوين معلمة الليزر لعلامة ألمنيوم ناجحة

يحقق هذا التكوين تراكم الطاقة من خلال نبضات قصيرة التردد العالية ، في حين أن المسح العالي السرعة يتجنب تراكم الحرارة المفرط ، وهو

كيفية التحكم في عمق العلامات 0.05 مم على أجزاء الفضاء الجوي؟

في مجال تصنيع الفضاء الجوي ، ترتبط دقة عمق العلامات الجزئية مباشرة بأداء السلامة وتتبع الطائرة. وفقًا لمتطلبات شهادة نظام إدارة جودة الطيران AS9100D ، يجب أن تضمن علامة الأجزاء الرئيسية أن يتم التحكم في تحمل العمق في نطاق ± 0.005 مم ، مما يضع مطالب عالية للغاية على من الألومنيوم مثل 6061/t6

- معايرة كثافة الطاقة

- المراقبة في الوقت الفعلي لتقلبات الطاقة من خلال مقياس طاقة الليزر (<± 2 ٪)

- تعويض موضع التركيز

- تبني نظام التحكم في المحور z حلقة مغلقة بدقة 0.1μm

- المعالجة السطحية

- تنظيف الليزر لإزالة طبقة الأكسيد (SA 0.8-1.2μm)

- يراقب المجهر متحد البؤر العمق في الوقت الحقيقي (دقة 0.1 ميكرومتر)

- تراقب التصوير الحراري بالأشعة تحت الحمراء مجال درجة حرارة المنطقة المتأثرة بالحرارة

- نظام الرؤية CCD يؤدي مقارنة التشكل

- مع معيار ISO 10360-2 ، قطر التحقيق 0.5 مم

- يكتشف التموج المجهري (<0.01μm ra)

- يتحقق من التغير في حجم الحبوب في المنطقة المتأثرة بالحرارة (<5 ٪)

- مرحلة المعالجة: يشكل الرش طلاءًا موحدًا يتراوح بين 30-50μm على سطح معدني

- مرحلة العمل بالليزر: تتسبب طاقة الليزر في ارتباط الطلاء مع المعدن الأساسي

- مرحلة المعالجة: تشكيل طبقة علامات سيراميك دائمة

- لا توجد علامة تسقط بعد 1000 ساعة من اختبار رذاذ الملح

- مرت 5 ٪ اختبار محلول كلوريد الصوديوم

- استقرار ممتاز في درجة الحرارة العالية وبيئة الرطوبة العالية (85 ℃/85 ٪ RH)

- يمكن أن يغطي رذاذ واحد مساحة حوالي 2 متر مربع يمكن لـ

- 50mL إكمال 300-500 علامات قياسية

- وفر أكثر من 60 ٪ من التكلفة مقارنة مع حلول علامات المعادن الأخرى

- التنظيف العميق: امسح مع كحول نقي 99.7 ٪

- معيار التنظيف: Meet ISO 8501-1 SA2.5 Level

- تنشيط السطح: قم بإجراء خلايا الرمل الخفيفة عند الضرورة

- مسافة الرش: الحفاظ على 20-30 سم

- سمك الطلاء: 30-50μm (حوالي 2-3 طبقات رقيقة)

- وقت التجفيف: 10-15 دقيقة في درجة حرارة الغرفة

- السرعة المثلى: 250-350 مم/S

- إعداد الطاقة: 80-100 ٪ من القوة المصنفة

- عدد عمليات المسح: 1-2 مرات (تعديل وفقًا للتباين المطلوب)

- موضع التركيز: +1mm defocus لتحسين توحيد التأثير

- رمز تتبع الجهاز الطبي الفولاذ المقاوم للصدأ

- شعار الإسكان الإلكترونية من ألومنيوم

- رقم قالب الصلب الأداة

- وضع علامة دائرة النحاس

- اختبار الفئة السادسة USP: قم بتقييم مواد المواد (8000-12000 دولار/مادة)

- ISO 10993 مجموعة كاملة من اختبارات التوافق الحيوي (15000 دولار وما فوق)

- التسمم الخلوي/التوعية التقييم الخاص (3500 دولار/عنصر)

- تحويل الغرفة النظيفة: المتطلبات البيئية من الفئة 8 (200 دولار/㎡ البنية التحتية)

- التحقق من المعدات: IQ/OQ/PQ مجموعة كاملة من المستندات (5000 دولار/معدات)

- مؤهل الموظفين: شهادة تدريب GMP (1500 دولار/شخص)

- ليزر الأشعة فوق البنفسجية (355 نانومتر): تكلفة المشتريات هي 3 أضعاف تكلفة الليزر بالأشعة تحت الحمراء

- 5μm نقش ضحل: 0.8MJ/30NS مطلوب التحكم في الطاقة الدقة

- عملية مكافحة الكربون: تكلفة إضافية لتكنولوجيا تشكيل النبض

- معيار الاختبار: 1000 دورة في 134 درجة مئوية

- التكلفة الفردية: 2.8 دولار/وقت (بما في ذلك التفتيش اليدوي)

- انخفاض قيمة المعدات: معدات التحقق الخاصة 150،000 دولار

- أكسيد الإيثيلين: 3،200 دولار/دفعة

- تشعيع جاما: 4500 دولار/دفعة

- تعقيم البلازما: 2،800 دولار/دفعة

- إجراءات التحكم في التغيير: 500 دولار/تغيير

- مراجعة سجل الدُفعات: 50 دولارًا/دفعة

- إعداد التدقيق السنوي: 15000 دولار في السنة

- المجهر متحد البؤر: 80،000 دولار وما فوق

- مطياف XRF: 120،000 دولار

- غرفة اختبار رذاذ الملح: 25000 دولار

- الوصول إلى قاعدة بيانات UDI (10،000 دولار في السنة)

- تطوير وحدة ERP الخاصة (بدءًا من 30،000 دولار)

- التقييم السريري لعلامة الأدوات الجراحية (50000 دولار/نموذج)

- تتبع طويل الأجل من علامات الزرع (100 دولار/وحدة/سنة)

- استخدم نظام ترشيح HEPA-ULPA المكون من ثلاث مراحل (معدل الالتقاط من 0.12μm جزيئات ≥99.999 ٪)

- قم بتثبيت جهاز مراقبة محتوى الأكسجين (الحفاظ على تركيز الأكسجين في بيئة العمل <18 ٪)

- استخدم معدات إزالة الغبار المقاومة للانفجار (الامتثال لمعايير NFPA 654)

- تنفيذ العملية الرطبة (حافظ على الرطوبة> 60 ٪)

- العلاج الخامل (إدخال النيتروجين لجعل تركيز الأكسجين <8 ٪)

- الإنتاج المرفق (تصميم غرفة الضغط السلبي)

- ارتداء جهاز حماية الجهاز التنفسي الإيجابي للضغط (EN 12941 معتمد)

- ارتداء ملابس مضادة للثبات (مقاومة السطح <10⁹Ω)

- استخدم أدوات الانفجار المقاومة للانفجار (مادة سبائك النحاس البريليوم)

- المراقبة في الوقت الفعلي لتركيز الغبار (طريقة نثر الليزر ، دقة 0.1mg/m³)

- إعداد إنذار الأوزون (عتبة 0.08ppm)

- المراقبة الإلكتروستاتيكية المحتملة (التي يتم التحكم فيها في <2kv)

- قم بتطوير SOP

- قم بتنفيذ التدريب على السلامة من ثلاثة مستويات (بما في ذلك تدريبات الطوارئ)

- إنشاء ملف مراقبة صحي (التركيز على مراقبة وظائف الرئة)

- ينتج ليزر UV 355NM طبقة متصابة بالحرارة من <5μm (1/20 من الليزر بالأشعة تحت الحمراء)

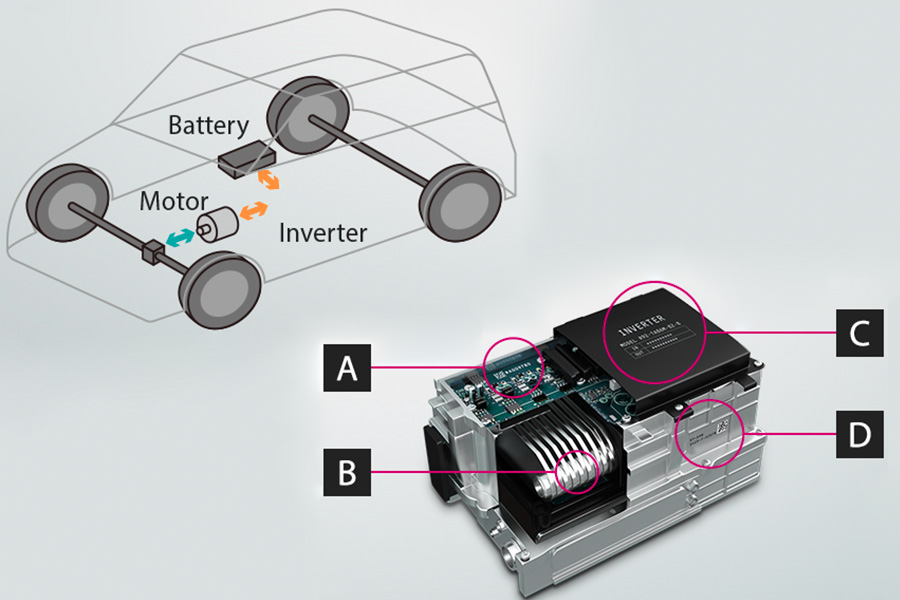

- يتم التحكم في ارتفاع درجة حرارة الركيزة في غضون 50 درجة مئوية ، مما يتجنب تمامًا خطر تحلل فيلم SEI

- يلبي المتطلبات الإلزامية لـ IEC 62133-2 للحساسية الحرارية لبطاريات الليثيوم أيون

- مرت المحلول الحمضي PH3 المعتمد UN38.3

- الحفاظ على سلامة العلامة تحت -40 درجة مئوية ~ 85 درجة مئوية صدمة درجة الحرارة

- يقاوم التآكل بالكهرباء وارتداء الاهتزاز لضمان أكثر من 15 عامًا من قابلية القراءة

- حقق علامة دقة 10 ميكرون (تلبية متطلبات ترميز UDI لبطاريات الطاقة)

- معالجة الصفر على مواد حساسة مثل رقائق الألومنيوم/رقائق النحاس

- إنه يدعم تخزين المعلومات عالية الكثافة مثل رموز QR ، ويمكن تتبع دورة الحياة بأكملها

- إنتاج ثنائي (16 ساعة/يوم)

- 250 يوم عمل في السنة

- راتب العمال 25 دولارًا في الساعة (بما في ذلك الفوائد)

- سعر وحدة الأجزاء 15 دولارًا

- إجمالي التوفير السنوي:

- استثمار المعدات الصافي:

- فترة الاسترداد:

- تكلفة العلامات الحالية/قطعة

- متوسط الإخراج اليومي

- تكلفة العمل/ساعة

- معدل العيب الحالي

- تكلفة المواد/قطعة

- إنتاج الحجم الصغير (<50000 قطعة/سنة):

- إنتاج متوسطة الحجم (50000 إلى 500000 قطعة/سنة):

- إنتاج كبير الحجم (> 500000 قطعة/سنة):

2. نظام تحسين معلمة العملية

(1) مصفوفة المعلمة الأساسية

| نوع المادة | Power (W) | التردد (kHz) | speed (mm/s) | عدد أوقات التراص | Gas Mediance |

|---|---|---|---|---|---|

| 2024 Aluminium alloy | 180 | 300 | 800 | 3 | n₂ |

| 7075-T7351 | 160 | 400 | 1000 | 2 | he |

| Titanium Alloy TC4 | 120 | 200 | 600 | 5 | ar |

(2) ثلاثة عناصر من التحكم في العمق

3. تدابير ضمان جودة الجودة العسكرية

(1) نظام الكشف عبر الإنترنت

(2) طريقة اختبار التصديق

القياس ثلاثي الأبعاد

-

يتوافق

مقياس تداخل الضوء الأبيض

التحليل المعدني

مع حل التحكم الكامل هذا ، يمكن لمصنعي الطيران أن يحقق بشكل ثابت متطلبات عمق العلامات البالغة 0.05 مم ± 0.005 مم ، والتي تتوافق تمامًا مع معايير جودة الطيران مثل AS9100D. تم تطبيق هذه التكنولوجيا بنجاح في العديد من شركات تصنيع الطيران ، مما يوفر حلاً كاملاً لتحديد موثوقة لقطع غيار الطيران.

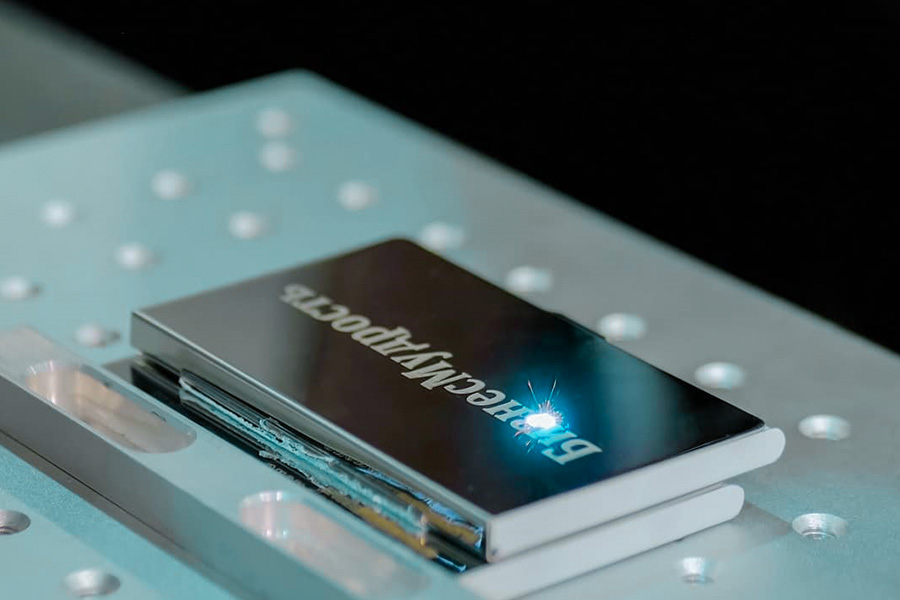

لماذا يتطلب Xtool F1 رذاذ cermark؟

كجهاز علامات بالليزر سيواجه علامات الترسيح بالليزر ، Xtool F1 مشكلة شائعة عند معالجة المواد المعدنية مباشرة: الانعكاس العالي للسطح المعدني. خاصة بالنسبة للمعادن الشائعة مثل الفولاذ المقاوم للصدأ وسبائك الألومنيوم ، يصعب تشكيل أشعة الليزر العادية . هذا هو السبب الرئيسي الذي يجعل رذاذ Cermark هو الشريك المثالي لـ Xtool F1.

1. مبدأ التحسين الكيميائي لرذاذ cermark

آلية فريدة من نوعها لطلاء السيليكات

رذاذ Cermark LMM-6000 يحتوي على صيغة مركبة سيليكات خاصة ، ويمكن تقسيم مبدأ العمل إلى ثلاث مراحل رئيسية:

يخلق هذا التفاعل بنية سيراميكية مركبة من أكاسيد المعادن والسيليكات على المستوى المجهري ، مما يعطي العلامة التصاق ممتاز بشكل استثنائي.

2. أداء ممتاز لرذاذ cermark

(1) التحقق من المتانة من الدرجة العسكرية

تم اختباره وفقًا لـ ASTM B117 Standard:

(2) التحكم الاقتصادي والعملي في التكاليف

تكلفة المعالجة لكل متر مربع فقط 0.45 دولار أمريكي:

3. شرح مفصل لإجراءات التشغيل القياسية

(1) الخطوات الرئيسية للمعالجة السطحية

(2) نقاط رئيسية للتحكم في عملية الرش

(3) اقتراحات تحسين معلمة الليزر

لـ Xtool F1 50W Diode Laser:

4. سيناريوهات التطبيق والمزايا مقارنة

(1) حالات التطبيق النموذجية

(2) مقارنة مع الطرق التقليدية

| عناصر المقارنة | Cermark Solution | النقش التقليدي | anodizing |

|---|---|---|---|

| متطلبات المعدات | low | عالية | عالية |

| سرعة المعالجة | Fast (Seconds) | Slow | بطيء جدًا |

| وضع المتانة | عالية جدًا | عالية | متوسطة |

| Small Font Clarity | ≤0.3mm | ≥0.5mm | ≥1mm |

| قدرة علامة اللون | نعم | لا | Limited |

يتيح المزيج المثالي من رذاذ Cermark و Xtool F1 للمستخدمين تحقيق تأثيرات علامات معدنية من الدرجة المهنية دون معدات باهظة الثمن. هذا الحل الفعال من حيث التكلفة هو تغيير طريقة معالجة الاستوديوهات الصغيرة والشركات المعدنية ، مما يؤدي إلى فتح إمكانيات جديدة للتصميم الإبداعي والتطبيقات الصناعية.

ما الذي يجعل علامة الألمنيوم الطبية 10x أكثر تكلفة؟

عندما يكون تكلفة المواد الطبية المميزة قد تكون أجزاء الألومنيوم 0.5-1 yuan/piece فقط. وراء هذا الفرق البالغ 10 أضعاف ، يوجد المتطلبات القصوى للصناعة الطبية من أجل السلامة والتتبع والاستقرار على المدى الطويل. تشكل هذه المعايير الخاصة "حاجزًا تقنيًا" طبيعيًا يتطلب من المصنعين استثمار الكثير من التكاليف الخاصة.

1. انهيار تكلفة الامتثال FDA

(1) نظام شهادة المواد

(2) شهادة عملية الإنتاج

2. المتطلبات الفنية الخاصة لترميز UDI

تكوين نظام الليزر الدقيق

ضمان قابلية القراءة الاستثمار

| مؤشرات المتطلبات | Standard Industrial | المعيار الطبي | زيادة تكلفة التنفيذ |

|---|---|---|---|

| الحد الأدنى لارتفاع الحرف | 1mm | 0.5mm | +40 ٪ |

| Contrast | 20 ٪ | 45 ٪ | +35 ٪ |

| قابلية القراءة بعد التلوث | لا يوجد متطلب | ≥95 ٪ | +60 ٪ |

| معدل الاحتفاظ لمدة 10 سنوات | 70 ٪ | 99 ٪ | +80 ٪ |

3. تكلفة التحقق من تحمل التعقيم

(1) اختبار البخار عالي الضغط (AutoClave)

(2) التحقق من طرق التعقيم الأخرى

4. تكاليف تشغيل نظام الجودة

(1) عبء إدارة المستندات

(2) استثمار معدات الاختبار

5. تكاليف الخدمة الخاصة بالصناعة

(1) تكامل نظام التتبع

(2) تكاليف التعاون السريري

ارتفاع سعر الملصقات الطبية هو في الأساس "قسط التأمين" المدفوع لسلامة حياة المريض. سوف يترجم هذا الاستثمار في النهاية إلى القدرة التنافسية على المدى الطويل للشركة وسمعة السوق. نظرًا لأن الإشراف الطبي يصبح صارمة بشكل متزايد ، فإن خدمات وضع العلامات التي تلبي أعلى المعايير ستحصل على قدر أكبر من الاعتراف بالقيمة.

كيفية منع مخاطر الغبار النانو الألومنيوم؟

1. التحكم الهندسي

2. تحسين العملية

3. الحماية الشخصية

4. المراقبة والتحذير المبكر

5. تدابير الإدارة

لماذا تتطلب بطاريات EV علامة UV ليزر؟

يجب تمييز بطاريات المركبات الكهربائية بأشعة الليزر فوق البنفسجية ، استنادًا بشكل أساسي إلى ثلاثة متطلبات تقنية أساسية:

1. machining مع ضرر حراري صفري

2.extreme التسامح البيئي

3. متطلبات التتبع

خاصية المعالجة الباردة هذه تجعل الليزر الأشعة فوق البنفسجية هو الحل التقني الوحيد الذي يلبي المعيار المزدوج لـ "الأضرار الحرارية الصفرية والتعريف الدائم" لبطاريات الطاقة ، وأصبح المعيار الأساسي للعملية في صناعة الطاقة الجديدة.

كيفية حساب العائد على الاستثمار لأنظمة العلامات الصناعية؟

1. حساب توفير التكاليف المباشر

إعدادات المعلمة الأساسية:

(1) حساب التوفير السنوي:

توفير تكلفة العمالة:

نظام الليزر: 0.5 شخص × 16H × 250D × 25 = 50000

النقش اليدوي: 2 أشخاص × 16H × 250D × 25 = 200،000

توفير سنوي: 200،000-200،000-50،000 = 150،000 دولار

(2) توفير تكلفة الخردة:

نظام الليزر: 380 قطعة/H × 16H × 250D × 0.3 ٪ × 15 = 68،400

نقش يدوي: 380 قطعة/H × 16H × 250D × 1.7 ٪ × 15 = 387،600 387،600−387،600−68،400 = 319،200 دولار

(3) وفورات في تكاليف التفتيش:

التوفير من تواتر التفتيش المنخفض للجودة لنظام الليزر: 58000 دولار في السنة

2. حساب فوائد القدرة الإنتاجية

زيادة الطاقة الإنتاجية الفعالة:

نظام الليزر: 380 قطعة/h × 16h = 6،080 قطعة/اليوم

النقش اليدوي: 80 قطعة/h × 16h = 1،280 قطعة/يوم

الفرق الإنتاجية: 4،800 قطعة/اليوم

فوائد الفرص (محسوبة على أساس 70 ٪ من استخدام السعة):

4،800 القطع × 70 ٪ × 250D × 15/قطعة = 15/قطعة = 12،600،000/سنة

3. حساب فترة الاسترداد

150،000 (القوى العاملة) + 150،000 (القوى العاملة) + 319،200 (نفايات) + 58000 (فحص الجودة) = 58000 (فحص الجودة) = 527،200

24000 (نظام ليزر) - 24000 (نظام ليزر) - 5000 (قيمة متبقية للمعدات التقليدية) = 19000 دولار

19،000 ÷ (19000 ÷ (527،200 ÷ 12) ≈ 0.43 شهرًا (أقصر إذا تم النظر في مكاسب الفرص)

ملاحظة: تتضمن فترة الاسترداد لمدة 14 شهرًا في الحالة الفعلية التكاليف الانتقالية مثل تركيب المعدات وتركيبها ، وتدريب الموظفين

يوصى بالمعلمات التالية للتقدير السريع: صيغة الحساب العامة: فترة الاسترداد (أشهر) = صافي المعدات الاستثمار / [الناتج الشهري × (تكلفة الوحدة القديمة - تكلفة وحدة جديدة) + توفير تكلفة الجودة الشهري] توصيات صنع الدقة النظر في الاستعانة بمصادر خارجية بالليزر النقطة الحرجة للعائد على الاستثمار: 0.15 دولار/فرق سعر القطعة اختر ليزر الألياف 20-30W فترة الاسترداد المتوقعة: 12-18 شهرًا تكوين نظام أتمتة متعددة المطبقات يمكن تقصير فترة الاسترداد إلى 6-9 أشهر مع التقنيات والأساليب الموضحة في هذه المقالة ، يمكن للمصنعين الاستفادة الكاملة من مزايا وضع علامات على الليزر لتحقيق مجموعة متنوعة من الاحتياجات الصناعية مثل تتبع المنتج ، والعلامة التجارية ، والعلامة الوظيفية. محتوى هذه الصفحة مخصص لأغراض إعلامية فقط. ls series لا توجد أي تمثيلات أو ضمانات من أي نوع ، صريحة أو ضمنية ، فيما يتعلق بدقة المعلومات أو اكتمالها أو صحة المعلومات. لا ينبغي استنتاج أن معلمات الأداء والتحمل الهندسي وميزات التصميم المحددة وجودة المواد ونوعها أو صنعة التي سيوفرها المورد أو الشركة المصنعة من الطرف الثالث من خلال شبكة Longsheng. هذه هي مسؤولية المشتري اطلب اقتباسًا عن الأجزاء لتحديد المتطلبات المحددة لهذه الأجزاء.

LS هي شركة رائدة في الصناعة التركيز على حلول التصنيع المخصصة. مع أكثر من 20 عامًا من الخبرة في خدمة أكثر من 5000 عميل ، فإننا نركز على الدقة العالية Machining CNC ، LS TechnologyIt means choosing efficiency, quality and professionalism. 1. Can you laser mark bare aluminum? Yes, but special treatment is required - although bare aluminum challenges traditional marking due to its high reflectivity (>80%), high-power fiber laser (50W+, 1064nm) combined with high-frequency pulses (50-100kHz) and nitrogen protection can produce permanent gray-white marks through surface oxidation, with a depth of 5-20μm and industrial-grade durability. Key tips: Clean the surface thoroughly with alcohol or acetone before marking. If necessary, sandblasting (particle size 80-120 mesh) can be performed first to increase the laser absorption rate by more than 30%. 2. How to laser etch aluminum? It can be achieved in three steps: first clean and sandblast (Ra1.5-3.2μm), then select laser (100W fiber laser 300mm/s/10 scans for deep etching, 10W UV laser 800mm/s/3 times for fine etching), and finally nitrogen assisted oxidation protection, typical etching depth 0.05-0.5mm, edge accuracy ±10μm. Advanced solution: For aviation-grade aluminum alloys (such as 7075), it is recommended to use pulse energy 0.5-1.5mJ/pulse, with argon protection to avoid intergranular corrosion. 3. Is laser cutting of aluminum safe? Strict protection is required - aluminum reflects 60% of the laser energy, which requires anti-return light design (45° incident angle optical layout), and the dust explosion lower limit of 30g/m³ requires explosion-proof dust removal (HEPA + spark capture + NFPA 68 compliant explosion vent), combined with real-time oxygen concentration monitoring (<18%) and EN 60825-1 goggles, can safely achieve a cutting accuracy of <0.1mm. Special note: When cutting thickness >6mm, a slag suction system must be configured to prevent nozzle clogging. 4. What is the best laser marking spray for aluminum? CerMark LMM-6000 is the industry's first choice - its silicate formula has been tested for 1000 hours of salt spray (ASTM B117), sprayed 30μm after 50W laser marking, soaked in PH3 acid for 240 hours without corrosion, cost only $0.45 per square meter, contrast increased by 300%, and life span of more than 10 years. Alternative: For medical-grade aluminum parts, Thermark A-4239, which does not contain heavy metals, has passed ISO 10993 biocompatibility certification, but the cost is increased by 40%.

ملخص

إخلاء المسئولية

فريق LS

To learn more, please visit our website:www.lsrpf.comFAQs