砂型铸造是一种用途广泛的工艺可以生产各种尺寸、形状和复杂性的产品。砂型价格实惠,耐火性极强,甚至可以用于铸钢,这就是为什么砂型铸造占所有金属铸件的 60% 的原因。为了实现经济高效的小批量生产,砂型铸造被认为是首选的制造方法。那么,砂型铸造到底是什么呢?在本文中,LS 团队将带您走进砂型铸造知识的海洋并学习砂型铸造的定义、工作原理、优点、缺点和示例。

什么是砂型铸造?

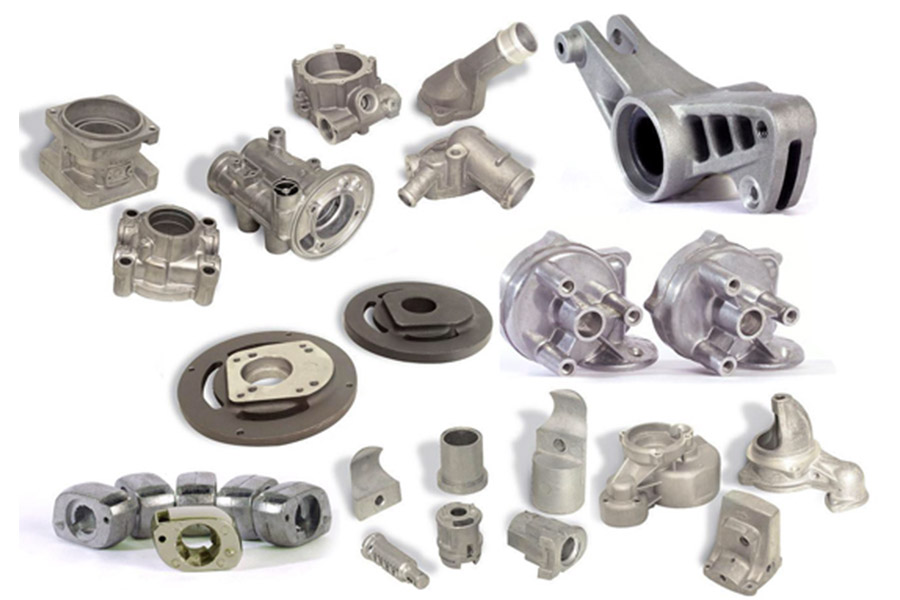

砂型铸造是一种用途极其广泛的工艺.它可以用于任何金属合金,无论是否是黑色金属。该工艺用于大型工业装置,用于大规模生产汽车金属铸件,如发动机缸体和气缸盖。

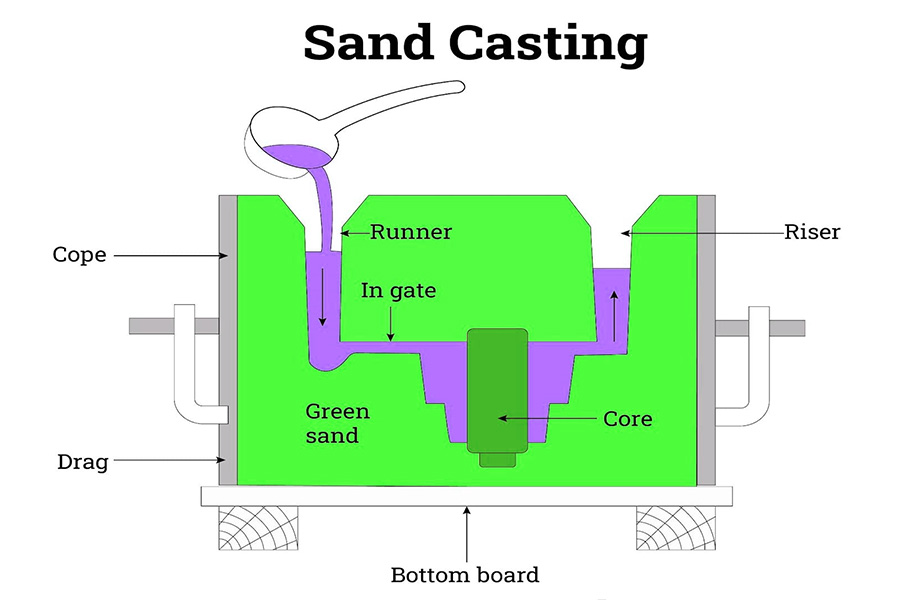

由二氧化硅基材料(例如自然粘合的沙子或合成沙)制成的模具用于制造模具的光滑表面。模具表面分为上半部分(上半部分)和下半部分(拖动部分)。使用浇注罐将模型填充熔融金属并使其凝固。最后一步是修剪掉任何多余的金属,以便金属铸造.

砂型铸造的优缺点是什么?

| 优势 | 弊 |

| 生产成本相对较低,尤其是小批量生产 | 与其他方法相比,准确度较低 |

| 大型部件的制造 | 对于具有预定重量和尺寸规格的商品,此方法很难使用 |

| 铸造黑色金属和有色金属合金 | 这个过程产生的产品表面粗糙。 |

| 回收能力 | |

| 高熔点的金属,如钢和钛 |

砂型铸造是如何工作的?

砂型铸造遵循重力铸造的原理.将熔融金属倒入模具中,填充型腔并形成模型的形状。随着金属冷却和凝固,它会形成所需的形状。然后将凝固的铸件从模具中取出,并进行进一步的精加工操作,例如研磨和喷砂。

在凝固过程中,金属收缩,导致内应力和尺寸变化。为了确保铸件的完整性,必须考虑适当的设计因素,例如使用冒口或冷却器。

砂型铸造是如何逐步完成的?

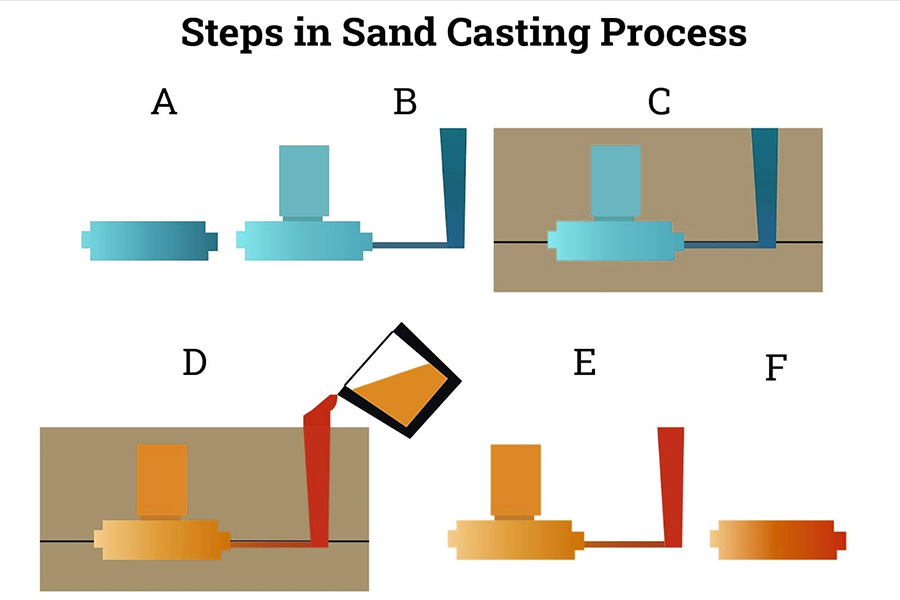

这砂型铸造工艺是一个复杂而有序的过程,涉及多个步骤和环节,以确保最终铸件的质量和性能。以下是砂型铸造的详细工艺流程:

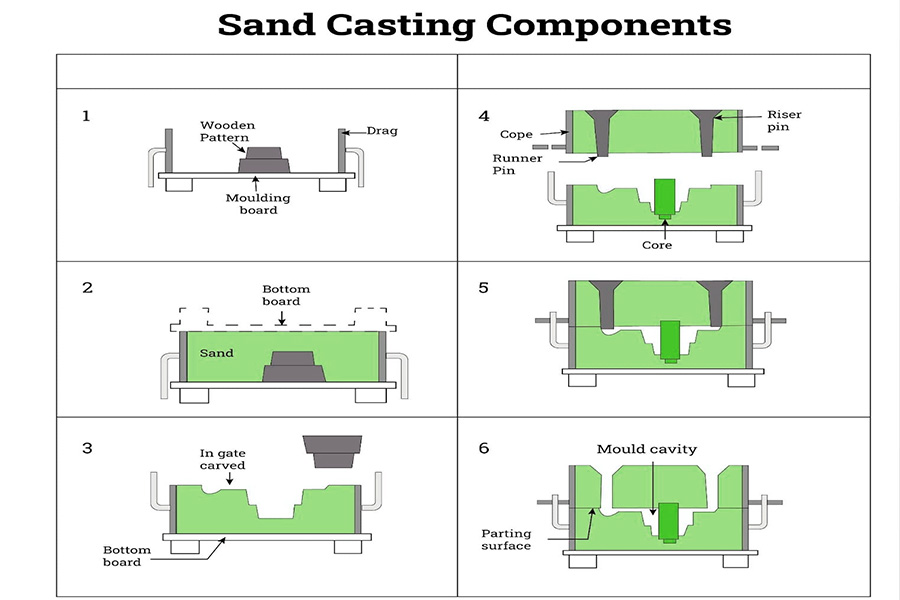

- 模具准备:根据制作用于建模的模具铸造图纸或设计要求.模具可以是木材、金属或塑料,具体取决于铸件的复杂程度和产量。

- 沙子准备和沙子混合:选择合适的砂(如石英砂、硅砂等)和粘结剂(如粘土、树脂等),按一定比例混合均匀,形成具有一定强度和流动性的型砂。

- 塑造:将混合型砂填充到模具中,通过压实、振动等形成所需的砂型。这砂模分为上模和下模,组合后形成一个完整的铸造型腔。

- 制芯:对于需要内腔的铸件,制作相应的砂芯。制芯过程类似于成型,但通常需要使用特殊的芯盒和芯砂。

- 结合:将上砂型和下砂型(和砂芯)组合在一起,形成一个完整的铸造型腔。在合箱过程中,必须确保砂型和砂芯定位准确,并使用适当的紧固件将它们固定在一起。

- 熔化金属:根据铸件的材料要求,选择合适的冶炼设备和方法,将金属原料熔化成液态。在冶炼过程中需要控制熔融金属的成分和温度。

- 浇注:将熔融金属快速均匀地倒入模具型腔中。在浇注过程中,需要控制浇注速度和熔融金属的流速,以避免出现气孔和夹杂物等缺陷。

- 冷却:熔融金属冷却并在模具中凝固成固态.在冷却过程中需要控制冷却速率和温度梯度,以减少铸件内部的应力和变形。

- 沙子掉出和清洁:铸件完全冷却后,销毁砂型并取出铸件。然后去除铸件表面的沙子、氧化皮和其他杂质,通常采用喷砂、研磨等方法。

- 检查和维修:铸件的质量检验,包括尺寸检验、外观检验、无损检测(如X射线探伤、超声波探伤等)和机械性能检测。不合格的铸件需要维修或返工。

砂型铸造有哪些类型?

砂型铸造可分为多种类型根据砂型的制备方法和材料特性。以下是砂型铸造的一些主要类型:

1.湿沙

潮模砂铸造是以型砂和芯砂为造型材料制作模具,液态金属在重力作用下填充模具生产铸件的铸造方法。它主要使用粘土和适量的水作为型砂的主要粘合剂。砂型制作完成后,直接成型,在湿态下浇注。湿法铸造历史悠久,应用广泛.钢、铁和大多数有色合金铸件都可以通过这种方法获得。其主要优点包括粘土资源丰富、价格低廉、模具制造周期短、工作效率高。大多数用过的粘土湿砂在经过适当的沙子处理后可以回收和再利用。但也存在一些缺点,如铸模刚性低,铸件尺寸精度差,铸件容易出现砂冲刷、夹砂、气孔等缺陷。

2.干沙

与潮模砂铸造相比,干砂型铸造在砂型中的水分含量较低.制作干砂模具时,型砂的湿水分含量略高于用于湿型的型砂。但是,砂型制作完成后,必须对模腔表面涂上耐火涂料,然后放入烘箱中干燥。冷却后,可以关闭模具。和倾倒。这种方法通常用于制造铸钢件和较大的铸铁件。然而,由于粘土砂型的干燥时间长,耗费大量燃料,且砂型在干燥过程中容易变形,影响铸件的精度,因此自从化学硬化砂的广泛采用以来,干砂型往往被淘汰。然而,在现代砂型铸造中,仍然使用干砂作为芯材,特别是对于形状复杂、截面较薄、干强度高、抗塌性能好的型芯。

3.芯砂

芯砂是用于制造砂型芯的材料.根据使用的粘结剂的不同,芯砂可分为多种类型,如粘土芯砂、水玻璃芯砂、油芯砂、油脂芯砂、树脂芯砂等。芯砂的主要作用是支撑铸模中的型腔,防止金属液在浇注过程中流入型腔外部。不同类型的芯砂具有不同的特性和应用范围,可根据铸件的具体要求进行选择。