金属铸造是当今最高效、用途最广泛的制造工艺之一,这绝非偶然。这种技术涉及将熔融金属倒入模具中,实际上已有数千年的历史。在过去的 6,000 年里,金属铸造被用于制造从剑和结婚戒指到链轮和螺丝的所有物品。如今,金属铸造被用于为各种行业高效制造金属零件。铸件是在金属铸造过程中形成的金属片,尺寸从几克到数千磅不等。

在本文中,我们将详细介绍您需要了解的有关金属铸造的所有信息,包括它是什么,金属铸造的工作原理,各种金属铸造的类型、金属铸造中使用的材料和模具等。

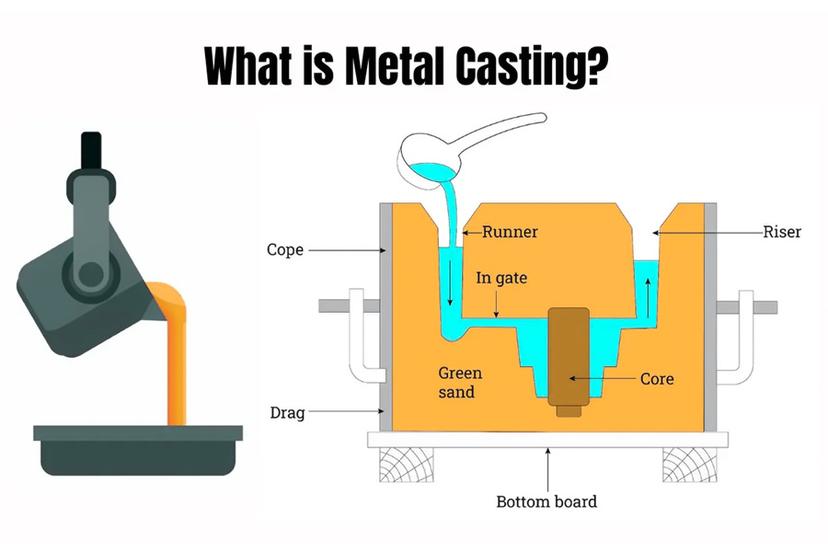

什么是金属铸造?

金属铸造是一种制造工艺这涉及将熔融金属倒入模具中以创建 3D 金属部件。模具包含所需几何形状的型腔,熔融金属冷却以形成凝固零件。

“铸造”一词也是指通过铸造工艺制成的零件,其历史可以追溯到 6,000 年前。从历史上看,铸造工艺被用于制造复杂的大型零件,而使用其他制造工艺制造这些零件将很困难或成本很高。

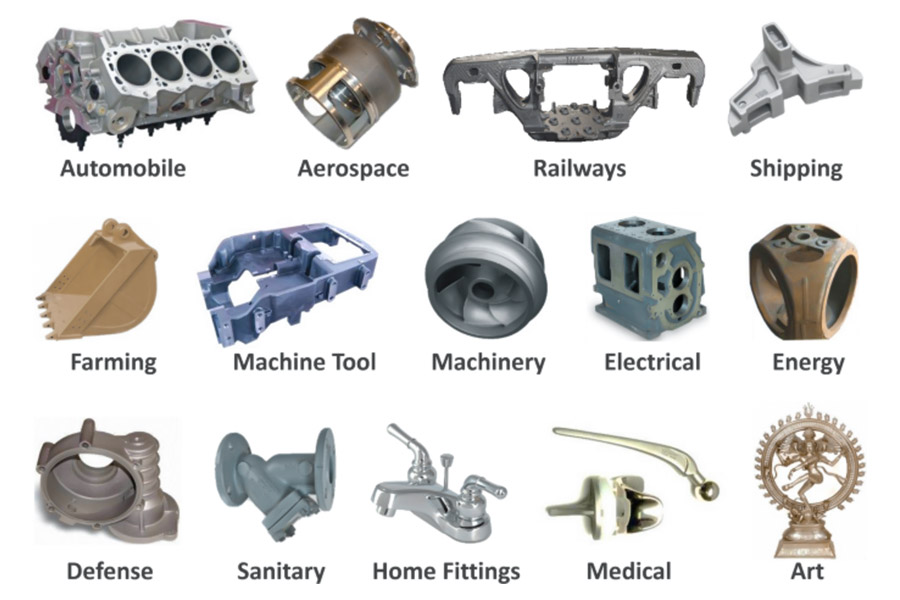

铸造是复杂几何形状的首选因为它更具成本效益,并且与例如相比,过程更简单。CNC 加工。但铸造也因其快速的周转时间和庞大的生产能力而广泛用于最简单的形状。今天,铸造产品的使用如此广泛,无论您身处何种环境,都无法避免使用铸造产品。铸造金属产品的一些示例包括发动机缸体、消防栓、电动机、工具、交通灯、检修孔、管道、阀门和各种配件。

金属铸造是如何工作的?

金属铸造是一种制造工艺,涉及将熔融金属倒入模具中以创建 3D 金属件。一旦金属和模具冷却下来,金属物体就会被去除、去毛刺、加工和精加工。由于该过程涉及定制模具,因此金属铸造可用于制造各种形状和尺寸的金属物体。

1.模具制作

金属铸造过程从一个模型开始,即最终将要制造的零件模型。通常,模型由木材、金属或塑料制成,但也可以通过机械加工或3D 打印.

2.成型

接下来,使用模型设计和制造模具。模具可以是可重复使用的,这意味着它们可以一遍又一遍地用于铸造相同的零件,也可以是消耗品,这意味着它们只能使用一次,并且在铸造过程中会被销毁。

3.熔化和浇注金属

金属被加热至熔融,然后倒入模具型腔中。钢、不锈钢、铝、铜、镁和锌是金属铸造中最常用的金属类型。

4.整理

金属冷却并凝固后,将最终铸件从模具中取出。最后一步是精加工,包括锉削、清洁和抛光金属部件。最后步骤还可以包括机械加工和钻孔。

金属铸造工艺有哪些类型?

铸造工艺有不同类型,每种工艺根据用户要求有其优缺点。

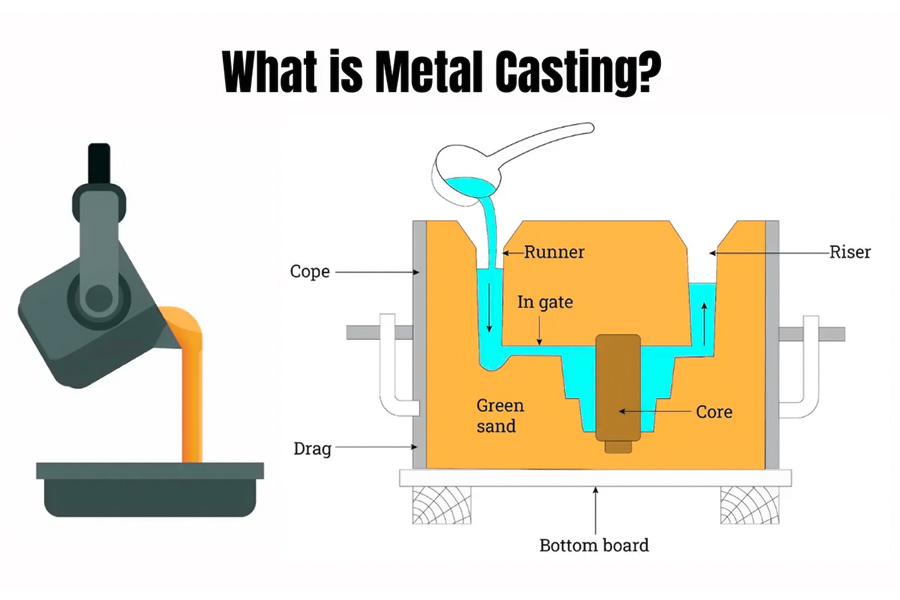

1.砂型铸造

砂型铸造是一种通用的铸造工艺,可用于铸造任何金属合金,无论是黑色金属还是有色金属。广泛应用于发动机缸体、气缸盖、曲轴等汽车金属铸件等工业单位的批量生产。

该工艺使用由硅基材料制成的模具,例如自然粘合的沙子或合成沙,以形成光滑的模具表面。模具表面由两部分组成,即上模(上部)和下模(下部)。使用浇注杯将熔融金属倒入模具中,在那里凝固形成最终形状。最后,去除多余的金属以完成最终的金属铸造产品。

砂型铸造的优点和缺点:

| 优点 | 缺点 |

| 小批量的经济高效:它是中小批量生产的理想选择,因为与其他铸造类型相比,它相对便宜。 | 低维精度:与其他铸造类型相比,零件的尺寸精度较低,表面光洁度较粗糙。这通常需要额外的加工。 |

| 灵活的设计选项:可以生产各种形状和尺寸,从非常小的零件到大型零件。 | 更大的材料浪费:由于砂模不能重复使用,因此与其他铸造方法相比,它们会导致更高的材料浪费。 |

| 材料多功能性:铸造几乎任何金属合金。 | 孔隙率风险:铸件出现气孔的风险更高,这会影响机械性能。 |

| 易于设置和设备:不需要那么多的设备,而且比其他铸造技术便宜,使其更容易用于小规模操作。 | 后处理要求:可能需要大量的精加工,例如研磨和加工才能达到所需的光洁度。 |

| 大型零件的理想铸件:特别适合制造使用其他铸造方法难以生产或成本高昂的大型零件。 | 延长循环时间:如果工艺较慢,尤其是在模具的准备和干燥方面,则可以延长生产周期。 |

2.演员阵容

虽然砂型铸造可以熔化熔点较高的合金,但您可以使用压铸来塑造熔点较低的金属。将材料从固体变为热熔融液体后,您可以将其注入由硬化钢制成的长寿命压铸模具中。这些工具由型腔、型芯和有时的镶件组成。与塑料注射成型不同,铸造后加工侧面特征有时比使用侧面动作更可行。压铸的历史可以追溯到 19 世纪。

自从它出现在制造业领域以来,已经开发了两种类型的程序供您使用。第一个是热室,机器内有一个内置炉子来熔化材料。如果您使用冷室工艺,即第二道程序,您将在单独的炉中熔化材料,然后将熔融材料移动到注射室中。您可以实施压铸来大批量生产航空航天和汽车零件,以及玩具、家具和电子产品。压铸是通过 Longsheng 的核心服务提供的,报价可以通过即时报价引擎创建。

压铸的优点和缺点:

| 优点 | 缺点 |

|---|---|

| 高生产率:非常适合周期时间短的大规模生产。 | 初期成本高:压铸机和模具价格昂贵,因此对于小批量生产来说并不经济。 |

| 高尺寸精度生产高精度和一致的零件,通常减少或消除对额外加工的需求。 | 有限的材料选择:主要用于铝、镁和锌等有色金属材料。 由于黑色金属的熔点高,因此使用频率较低。 |

| 良好的表面光洁度:大多数零件都具有光滑、圆润的表面,可能只需要进行少量精加工。 | 气穴和结构完整性:零件可能具有小气穴(孔隙率),这会影响表面光洁度。 |

| 复杂零件设计:允许创建和制造复杂的形状、复杂的形状和复杂的细节。 | 压铸仅限于壁较薄的零件虽然能够生产形状复杂的零件,但它通常不适用于壁非常厚的零件。 |

| 自动化流程:可以降低人工成本,提高一致性和可重复性,并且可以高度自动化。 | 模具上的热疲劳:反复加热和冷却会导致热疲劳。这可能会缩短模具的寿命。 |

| 最少的浪费:有效利用材料,可以回收多余或报废材料。 | 尺寸限制:最适合中小型元件。较大的零件更难制造,也更昂贵。 |

3.熔模铸造

熔模铸造,也称为失蜡铸造,使用涂有陶瓷材料的一次性蜡质模型,该材料固化成铸件的形状。这种铸造过程的第一步是制作蜡模,通常由蜡或塑料制成。由于该过程需要精确测量,因此多次试验和错误使熔模铸造成为一种昂贵的制造过程。将蜡倒入模具中,小心去除,然后涂上粘合剂或耐火材料,形成厚壳。此外,多个模型组装到主门上。外壳变硬后,将模型翻转并在烤箱中加热以去除蜡。熔融金属倒入剩余的外壳中并凝固成蜡模的形状。此外,耐火材料外壳被折断,露出成品铸件。这种铸造工艺通常用于制造发电、汽车和航空航天部件。

熔模铸造的优缺点:

| 优点 | 缺点 |

| 高精度和准确度:生产具有出色表面光洁度质量和尺寸精度的零件,减少了对二次加工操作的需求 | 成本较高:由于制作蜡模和陶瓷模具涉及材料和人工成本,熔模铸造的成本高于其他铸造类型。 |

| 复杂几何体:能够创建具有复杂细节和复杂几何形状的零件,否则使用其他铸造方法可能具有挑战性或不可能做到这一点。 | 更长的交货时间:由于此过程涉及多个步骤,因此与其他铸造工艺相比,其交货时间可能会显着延长。 |

| 多种材料选择:非常适合生产各种金属和高性能合金,如不锈钢铸造、其他钢铸造和镍基合金铸造。 | 大小限制:这种技术往往对较小的零件效果最好;使用这种方法制造较大的组件可能具有挑战性且成本高昂。 |

| 光滑的表面光洁度:光滑的表面光洁度需要最少的表面处理,从而节省后处理的时间和成本。 | 蜡质模型创建:每个铸件都需要自己的蜡模,这会增加时间和成本。 |

| 减少材料浪费:由于其精度,这种工艺确保了最小的材料浪费,使其更加环保。 | 容量有限:更适合中小批量生产。 |

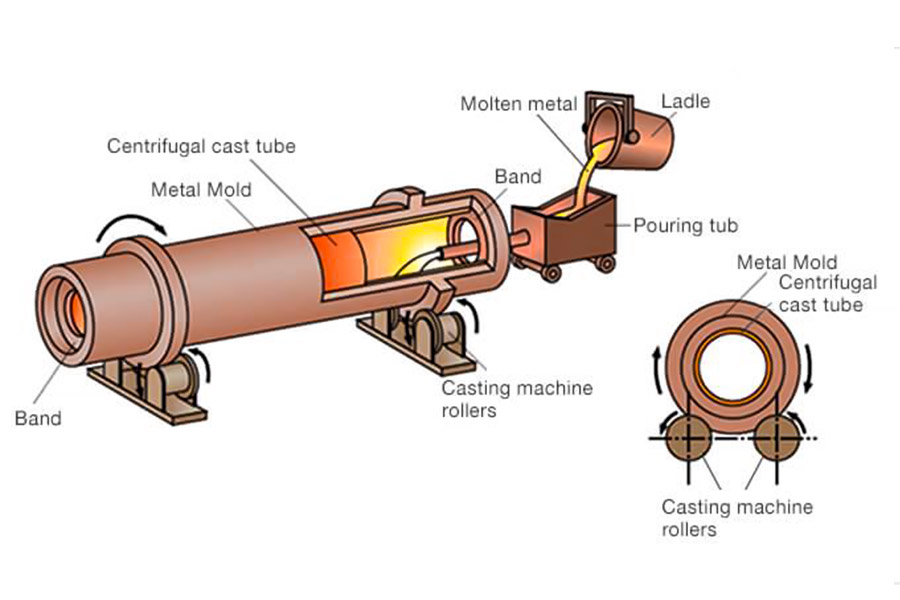

4.离心铸造

离心铸造,也称为旋转铸造,是一种利用离心力在工业上制造圆柱形零件的工艺。这种类型的金属铸造使用预热的旋转模具,将熔融金属倒入其中。离心力有助于在高压下将熔融金属分散在模具内。

离心铸造有三种类型:真离心铸造工艺、半离心铸造工艺和立式离心铸造工艺。半离心铸造与真正的离心铸造的不同之处在于,它使用浇口完全填充模具。然而,在真正的离心铸造中,由于连续旋转,熔融金属会粘在侧面。相比之下,立式离心铸造,顾名思义,使用定向成型,遵循与真正的离心铸造相同的工艺。

通常,离心铸造会产生类似于圆柱体的旋转形状。尤其是轴承、离合器片、活塞环和气缸套等零件。此外,在模具中心浇注金属有助于减少孔隙率、收缩和气穴等缺陷。但是,它不适用于所有类型的金属合金。

离心铸造的优点和缺点:

| 优点 | 缺点 |

|---|---|

| 高材料纯度:离心力将杂质推向铸件的内表面,从而获得纯度更高、缺陷更少的铸件。 | 形状复杂性限制:最适合圆柱形。 相比之下,其他铸造方法可能难以实现复杂的几何形状。 |

| 良好的机械性能:高密度铸件具有优异的机械性能。 | 大小限制:对中小型零件更高效。 大型铸件更困难,成本更高。 |

| 减少二次操作:与其他方法相比,需要更少的加工和精加工,因为表面光洁度和尺寸精度通常很好。 | 设备成本:需要专用的离心铸造机械可能会导致更高的初始投资成本。 |

| 材料高效使用:这种方法非常节省材料,因为它可以精确控制铸件的厚度。 | 所需操作技能:这需要熟练的操作员精确控制速度和温度,这增加了操作复杂性。 |

| 材料多功能性:可以处理各种金属和合金。这允许更大的材料灵活性。 | 安全问题:高速旋转的模具存在安全风险,需要严格的安全设备。 |

5.连铸

连铸是一种先进的铸造方法。其原理是将熔融金属连续倒入称为结晶器的特殊金属模具中。凝固(结壳)的铸件从结晶器的另一端连续浇注。出来,然后从一端拉出,得到任意长度或特定长度的铸件。

6.消失模铸造

消失模铸造与熔模铸造相似,不同之处在于它使用泡沫而不是蜡作为模型。模型成型后,通过浸渍、涂层、喷涂或刷涂耐火陶瓷。然后将熔融金属倒入模具中以形成所需的产品。

如何选择合适的铸造工艺?

选择理想的铸造工艺取决于许多因素,包括铸造材料、铸件的尺寸和复杂性、所需的精度、所需的数量和成本考虑。

| 因素 | 描述 |

| 材料 | 不同的铸造工艺最适合不同的材料。例如,压铸通常用于加工铝和锌等低熔点金属,而砂型铸造则提供适用于铸造铁和钢合金的多功能铸造工艺。 |

| 规模和复杂性 | 对于形状相对简单的大型零件,砂型铸造可能是正确的解决方案,因为它具有可扩展性和多功能性。但对于具有复杂细节的复杂形式,例如熔模铸造或压铸,可能会提供更好的解决方案。 |

| 精度和质量 | 对于那些寻求高精度和高质量铸造工艺的人来说,熔模铸造提供卓越的表面光洁度质量和准确的尺寸。压铸还具有良好的尺寸精度和光滑的表面光洁度。 |

| 生产量 | 如果您的零件生产要求需要大批量零件,压铸通常是最经济的选择,因为它的生产周期很快。对于中小批量,砂型或熔模铸造等其他方法可能更具成本效益。 |

| 模具成本和交货时间 | 压铸具有更高的模具成本和更长的交货时间,但大批量的单位成本较低。砂型铸造具有更低的模具成本和更大的设计灵活性。 |

| 机械性能 | 考虑最终零件所需的机械性能。某些铸造工艺可以提高铸件的强度、延展性或其他所需品质。 |

| 经济考虑 | 预算也需要考虑。虽然模具和设置的前期成本较高对于大批量生产来说是合理的,但对于小批量或原型,砂型铸造等更便宜的工艺可能更合适。 |

金属铸造使用哪些材料和模具?

这完全取决于您正在进行的铸造类型,但这些是您在使用这些铸造方法时最常用的材料:

- 金属:某些铸造方法可以适用于您要熔化的金属,例如铁、铝、铜和锌。

- 合金:无论是使用砂型铸造还是金属模具,都可以熔化和铸造各种合金,例如青铜和黄铜。

- 陶瓷:这些材料通常用于陶器应用,包括粘土或瓷器。

- 塑料:这些可弯曲材料也可以通过铸造成型。

- 复合材料:树脂和纤维混合物以及其他复合材料是您可以在铸造过程中使用的另一种合适选择。

- 橡胶:对于具有弹性和柔韧性的零件,橡胶可用于铸造。

- 玻璃:如果您需要艺术品或薄壁物品,可以将玻璃纳入某些铸造工艺中。

- 混凝土: 这是制造建筑产品和装饰铸件时的常见选择。

金属铸造需要什么设备?

金属铸造是一个复杂而精细的过程这需要各种设备协同工作,以确保铸件的质量和效率。

熔炼炉

冶炼炉是金属铸造过程中的关键设备。它负责将金属原料加热到熔融状态,以便随后的浇注和成型。熔炼炉的性能直接影响金属的熔化效率、成分的均匀性和铸件的质量。常见的冶炼设备包括:

- 圆顶:用于熔炼金属,尤其是铸铁等。

- 电弧炉:利用电弧的高温来熔化金属。

- 感应炉:通过电磁感应原理加热和熔化金属。

- 电阻炉:利用电流通过电阻器时产生的热量来熔化金属。

- 反射炉:通过反射热量加热和熔化金属。

浇注和冷却设备

浇注设备负责将熔融金属倒入模具中,而冷却设备负责加速铸件的冷却和凝固过程。

浇注设备:包括浇注袋、浇注管等。浇注袋用于盛装熔融金属并控制浇注速度和流速;浇注管负责将浇注袋中的熔融金属引入模具中。

冷却设备:包括冷却风扇、冷却水系统等。它们通过降低铸模周围的温度来加速铸件的冷却过程,从而提高铸件的生产效率和质量。

精加工和清洁工具

精加工和清洁工具是金属铸造过程中不可缺少的后处理设备。它们用于提高铸件的表面质量和尺寸精度。

- 去毛刺工具:如毛刺研磨机、磁力抛光机等。这些设备通过物理或化学方法去除铸件表面的毛刺和杂质,以改善铸件的表面光洁度。

- 抛光设备:如砂带抛光机、表面抛光机等。它们通过旋转或摩擦抛光铸件表面,以达到所需的表面质量和光泽度。

- 其他清洁工具:如清洁剂、喷砂机等。这些工具用于去除铸件表面的油、氧化物和其他杂质,以确保铸件的清洁度和质量。

常见问题

1.金属铸造在制造业中是做什么用的?

金属铸造是装备制造业发展中不可缺少的重要环节.它是一种常用的制造方法,制造成本低,工艺灵活性高。它可以获得复杂的形状和大型铸件,在机械制造中占有很大的比重。广泛应用于机床、汽车、仪器仪表、工程机械、造船、航空航天等高端制造领域。

2.金属铸造的基本原理是什么?

金属铸造是将熔融金属或合金倒入预制模具中,然后冷却和凝固以获得所需形状的过程。基本原理是将金属或合金加热到熔点,然后倒入模具中,冷却凝固后取出,得到所需的产品。

3.如何选择合适的铸造金属?

在选择铸造金属时,需要考虑铸造金属的物理性能(如密度、热膨胀系数、导热系数等)、机械性能(如强度、韧性、硬度等)、耐腐蚀性(不同的金属会有不同的耐腐蚀性性能)、加工性能(如切削性能、铸造性能、焊接性等)、使用环境(如温度、 压力、振动等,不同的环境对金属性能有不同的要求)等。

4.金属铸造初学者需要什么设备?

金属铸造的初学者需要一系列设备来支持铸造过程,主要包括用于将金属原料熔化成液态以进行后续浇注操作的冶炼炉。砂型机是制作砂型的专用设备。砂型是在铸造过程中用于固定熔融金属的模具。型砂机的主要功能是将砂粒压实成所需形状的砂型,以确保熔融金属在冷却过程中形成所需的铸件形状。浇注设备用于将熔融金属倒入砂型中,包括浇注袋、浇注管、浇口杯等。浇注设备的选择需要考虑熔融金属的流动性、浇注温度和浇注速度等因素,以确保熔融金属能够顺利、均匀地流入砂型,形成完整的铸件。此外,还需要一些辅助设备,如清洁设备、测量设备等。这些设备虽然不直接参与铸造过程,但它们在保证铸件质量和提高铸造效率方面同样重要。

总结

简而言之,金属铸造是将熔融金属注入预先设计的模具(型腔)的过程.金属冷却凝固后,取出模具以获得所需形状和尺寸的金属产品。这个过程包括三个主要阶段:金属材料的熔化、成型和凝固。它是实现金属由液态变为固态并赋予其特定形状和功能的关键技术。金属铸造作为制造业的基本工序之一,不仅承载着历史的记忆,而且是现代工业不可或缺的一部分。凭借其独特的成型能力和广泛的应用范围,不断推动社会和经济发展,为人类创造一个更加丰富多彩的物质世界。

免責聲明

本页面内容仅供参考。隆盛不对信息的准确性、完整性或有效性做出任何明示或暗示的陈述或保证。不应推断第三方供应商或制造商将通过隆盛网络提供的性能参数、几何公差、特定设计特征、材料质量和类型或工艺。这是买方的责任寻求零件报价以确定这些零件的具体要求。请联系我们了解更多英孚Ormation.

隆盛团队

本文由多位 Longsheng 撰稿人撰写。龙盛是制造业的领先资源,拥有CNC 加工,钣金加工,3D 打印,注塑,金属冲压等。