在当今瞬息万变的商业环境中,时间就是金钱,效率是成败的关键。尤其是在产品开发的早期阶段,设计师和工程师面临着一个巨大的挑战:如何快速准确地将想法转化为实际想法原型用于功能验证、用户测试和市场反馈?快速成型技术应时代的要求而出现,并为这个问题提供了多种解决方案。本文将深入探讨各种的类型快速成型 并揭示它们如何在不同场景中发挥关键作用,并作为创意与现实之间的有效桥梁。

什么是快速原型制作?

快速原型制作 /它是使用 3D 计算机辅助设计 (CAD) 快速制造物理零件、模型或装配体。零件、模型或装配体的创建通常使用增材制造(通常称为 3D 打印)完成。快速原型制作是创建可用于快速评估产品的东西的过程。在工程中,原型是产品的早期版本。快速原型设计使公司能够测试和分析技术。

当设计与建议的最终产品紧密匹配时,称为高保真原型,相反,低保真原型在原型和最终产品之间有明显的区别。

换句话说,快速原型制作是一种测试方法.您可以分析产品的未来发展及其在客户中的成功。因此,分析结果会告诉你它是否有效。公司在产品开发的每个阶段都使用此过程。效率使流程更便宜、更快捷。这为产品制造提供了更大的灵活性和出错空间。从长远来看,这比其他方法更有益。

快速原型制作的工作原理是什么?

- 设计创作:使用 CAD 软件创建对象的数字 3D 模型。此阶段对于为原型奠定基础至关重要。

- 数据准备:CAD 模型经过处理并转换为适合所选快速原型制作技术的格式,通常是 STL 文件。

- 机器设置:准备、校准和加载使用适当材料的快速原型机(塑料、树脂或金属粉末)。

- 成型:机器根据 CAD 模型的规格逐层构建原型。

- 后处理:在构建过程之后,原型通常需要后处理才能获得所需的表面光洁度或机械性能。这可能包括打磨、喷漆或组装。

快速原型制作有哪些类型?

1.SLA

SLA 是一种工业 3D 打印或增材制造工艺它使用计算机控制的激光器在一堆 UV 固化光敏聚合物中构建一个部件。激光用于在液态树脂表面上跟踪和固化零件设计的横截面。然后将固化层直接降低到液态树脂表面的下方,并重复该过程。每个新固化的层都粘附在其下方的层上。此过程将一直持续到零件完成。

- 使用的材料:SLA 主要以光敏树脂为原料.当用紫外线激光束照射时,该材料会迅速凝固。

- 速度:SLA 技术加工速度快,产品生产周期短,不需要工具和模具。

- 成本:尽管构建、使用和维护成本很高,但它处理复杂原型和模具的能力使其在某些用例中不可替代。

- 行业:SLA 技术广泛应用于航空航天、汽车和医疗保健等行业,以制造复杂和高精度的零件和原型。

2.SLS的

SLS 是 Protolabs 提供的五种增材制造工艺之一。在 SLS 过程中,计算机控制的 CO2激光从下向上拉到尼龙基粉末的热床上,在那里它轻轻地将粉末烧结(熔合)成固体。每一层之后,滚筒在床上铺上一层新的粉末,然后重复该过程。SLS 使用类似于实际工程热塑性塑料的刚性尼龙或弹性 TPU 粉末,因此部件表现出更高的韧性和精度,但表面粗糙且缺乏精细细节。SLS 提供较大的构建体积,可以生产具有高度复杂几何形状的部件并创建耐用的原型。

- 使用的材料:SLS 技术使用热粘合粉末作为原材料,例如金属、陶瓷、石蜡和聚合物粉末。

- 速度:SLS 技术的特点是生产周期短,并且在成型过程中不需要支撑,从而能够快速生产复杂的 3D 实体部件。

- 成本:与 SLA 相比,SLS 的材料利用率范围更广,未烧结的粉末可以重复使用,从而降低成本。

- 行业:SLS 技术广泛用于航空航天、汽车、电子和建筑等行业,用于快速制造原型、模具和小批量零件。

3. FDM

FDM 使用挤出方法熔化和再固化热塑性树脂(ABS、聚碳酸酯或 ABS/聚碳酸酯共混物)分层形成成品原型。因为它使用真正的热塑性树脂,所以它比粘结剂喷射更坚固,并且在功能测试中的用途可能有限。

- 使用的材料:FDM 技术使用无毒的原材料,例如热塑性塑料。这些材料在成型过程中没有化学变化,零件的翘曲很小。

- 速度:FDM技术的成型速度比较快,系统校准自动控制,提高了生产效率。

- 成本:FDM 技术原材料利用率高,材料寿命长,降低了成本。然而,支撑去除可能相对复杂,而且原材料可能很昂贵。

- 行业:FDM 技术广泛应用于消费品、教育、建筑和汽车等行业,用于制造原型、教学模型和零件。

4.DLP

DLP 是一种出色的快速原型制作技术,因为它的速度和效率很高。它使用数字投影仪屏幕在平台上闪烁每一层的单个图像,从而固化光敏聚合物。DLP 对于需要高速而又不影响分辨率的应用程序特别有用。

- 使用的材料:DLP 技术通常使用光敏树脂或类似材料,这些材料在暴露于特定光源时会迅速凝固。

- 速度:DLP 技术的特点是高分辨率和高响应速度,可以快速生成无缝数字图像,适用于制造高精度原型。

- 成本:DLP 技术的成本取决于所使用的设备和材料,但其在高清晰度、高对比度和高防尘性方面的优势使其在某些应用中具有竞争力。

- 行业:DLP 技术用于投影系统、显示技术和原型设计,尤其是在需要高清晰度和对比度的地方。

5.LOM

LOM 是一种独特的快速原型制作技术,涉及将胶合纸、塑料或金属层压板分层,然后用激光或刀将它们切割成形状。LOM 特别适合快速原型制作,因为它具有成本效益和生产大型零件的能力。

- 使用的材料:主要使用纸张、钣金和聚合物板等材料。

- 速度:相对较快,因为模型是通过逐层切割和粘合构建的。

- 成本:低,主要是由于使用了低成本的材料和相对简单的工艺。

- 行业:用于为航空航天、汽车、医疗保健等创建视觉原型和营销道具。

6. 粘结剂喷射

粘结剂喷射是一种快速原型制作工艺,涉及将液体胶粘剂逐层沉积到粉末床上以创建一个物体。该技术因其在材料选择方面的多功能性和创建全彩原型的能力而受到重视。

- 使用的材料:金属、陶瓷等粉末材料。

- 速度:快速,因为可以大大缩短制造周期。

- 成本:相对较低,但取决于所用粉末的类型和复杂性。

- 行业:它广泛用于制造高精度 3D 结构模型,例如汽车零件、医疗设备和航空航天零件。

7.DMLS

DMLS 是一种先进的快速原型制作技术,它使用激光逐层烧结金属粉末以制造金属零件。DMLS 以其精度和生产复杂几何形状的能力而闻名,而这些几何形状通常很难用传统方法制造。

- 使用的材料:金属粉末,如镍基、钴基、铁基合金等。

- 速度:相对较快,但取决于模型复杂性和大小。

- 成本:由于使用金属粉末和复杂的激光设备而更高。

- 行业:主要用于制造传统工艺无法加工的高应力元件、复杂元件和不规则元件,如航空航天、汽车、医疗个性化零件制造等。

8.EBM

EBM 是一种使用高能电子束熔化和熔化金属粉末颗粒的先进技术。这种方法特别适用于需要高强度和耐热性的应用。

- 使用的材料:金属粉末,如钛合金、钴铬合金等。

- 速度:通常比 SLM 更快,因为粉末层更厚,电子束扫描速度更快。

- 成本:较高,但由于材料利用率高,可能会降低总成本。

- 行业:它用于航空航天和工业领域的轻质整体结构和高性能复杂部件的制造,以及医疗领域的多孔骨科植入物的制造。

9.SLM

SLM 是快速成型过程中的一项重要技术,主要因其精度和强度而被广泛使用。该技术使用高功率激光器逐层完全熔化和熔合金属粉末,以制造坚固的金属部件。

- 使用的材料:金属粉末,如不锈钢、钛合金等。

- 速度:相对较快,具体取决于模型复杂性和大小。

- 成本:高,但材料利用率高,减少浪费。

- 行业:广泛应用于航空航天、医疗设备、汽车制造等领域,制造高精度、高性能的金属零件。

10.PolyJet 打印

PolyJet 打印是一种快速原型制作技术,以其精度和多功能性而闻名。它的工作原理是将一层可固化的液体光敏聚合物喷涂到构建托盘上,这些树脂会立即被紫外线固化。此方法允许在一次打印中创建具有多种材料属性和颜色的零件。

- 使用的材料:支持多种颜色和材料的液态光敏树脂。

- 速度:可以在短时间内实现各种颜色和材料的快速模型打印。

- 成本:取决于所使用的材料和模型的复杂程度。

- 行业:高保真模型、艺术品、建筑模型和原型,用于产品设计、医疗、艺术创作、建筑和汽车制造领域的汽车零部件生产。

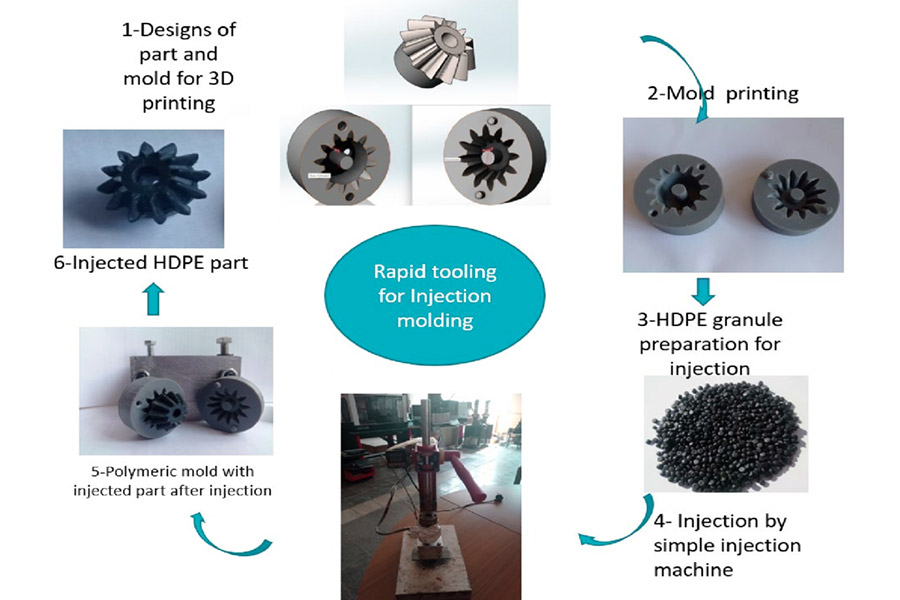

11. 注塑成型

虽然注塑成型传统上不被归类为快速成型,但它已经随着快速成型技术的发展而发展。它涉及将熔融材料注入模具中以大量生产零件。快速模具可以快速创建模具,使注塑成型成为快速原型制造的可行方法。

- 使用的材料:ABS、尼龙等塑料材料。

- 速度:相对较快,但需要模具设计和制造时间。

- 成本:取决于模具的复杂程度和生产的数量。

- 行业:广泛应用于汽车、电子、玩具等行业的批量生产。

12. 数控加工

CNC 加工是一种减材制造工艺这在快速原型设计领域至关重要。它涉及使用计算机控制的机床从实心材料块上去除层以塑造所需的零件。

- 使用的材料:金属、塑料、木材和其他材料。

- 速度:这取决于加工的复杂程度和机器的能力。

- 成本:由于需要 CNC 机床和精密工具,因此更高。

- 行业:广泛应用于航空航天、汽车、医疗保健等领域的复杂零件制造。

13. 水射流切割

水射流切割是快速原型制作它使用通常与磨料颗粒混合的高压水流来切割材料。这项技术以其在切割各种材料方面的精度和多功能性而闻名。

- 使用的材料:金属、塑料、玻璃和其他材料。

- 速度:相对较快,但取决于材料的类型和厚度。

- 成本:较低,但需要高压水流设备和切削工具。

- 行业:它用于汽车制造、航空航天和艺术创作领域的复杂形状材料的切割。

为什么快速原型制作很重要?

|

优势

|

描述

|

|

缩短开发周期

|

设计理念可以快速转化为具有特定功能的原型或直接制造的零件,从而加快产品开发过程。

|

|

降低生产成本

|

通过减少试制次数和避免大规模生产带来的风险,有效降低了生产成本。

|

|

技术集成度高

|

它集成了机械工程、CAD、逆向工程技术、分层制造技术、CNC 技术、材料科学、激光技术等各种技术。

|

|

多种材料可供选择

|

可以使用各种金属和非金属材料制造,包括塑料、金属、陶瓷等。

|

|

易于修改和优化

|

由于数字化设计和制造流程,产品设计可以轻松修改和优化。

|

|

高度定制

|

能够根据客户的具体需求进行定制生产,满足多样化的市场需求。

|

常见问题

1.原型模型有哪四种类型?

四种主要类型的模型包括:(1)SLA 协议是一种工业 3D 打印或增材制造工艺,使用计算机控制的激光器在一堆 UV 固化光敏树脂中构建部件。激光用于在液态树脂表面追踪和固化零件设计的横截面。然后将固化层降低到液态树脂表面的正下方,并重复该过程。每个新固化的层都粘附在其下方的层上。此过程将一直持续到零件完成为止。②SLS是 Protolabs 提供的五种增材制造工艺之一。在 SLS 过程中,计算机控制的 CO2激光从下往上吸到尼龙基粉末的热床上,在那里它轻轻地将粉末烧结(熔合)成固体。每层之后,滚筒在床上铺上一层新的粉末,然后重复该过程。SLS 使用类似于实际工程热塑性塑料的刚性尼龙或弹性 TPU 粉末,因此部件表现出更高的韧性和准确性,但表面粗糙且缺乏精细细节。SLS 提供较大的构建体积,可以生产具有高度复杂几何形状的部件并创建耐用的原型。(3)FDM 公司使用挤出方法将热塑性树脂(ABS、聚碳酸酯或 ABS/聚碳酸酯共混物)分层熔化并重新固化,以形成成品原型。因为它使用真正的热塑性树脂,所以它比粘结剂喷射更坚固,并且在功能测试中的用途可能有限。④DLP是一种出色的快速原型制作技术,因为它的速度和效率很高。它使用数字投影仪屏幕在整个平台上闪烁每一层的单个图像,从而固化光敏树脂。DLP 特别适用于需要高速而不影响分辨率的应用。

2.快速成型的优势是什么?

快速成型的主要优点是:缩短开发周期、降低生产成本、技术集成度高、材料选择广、定制化程度高、易于修改和优化等。上述优势可能因具体的快速成型技术和应用场景而异。在实际应用中,需要根据具体的需求和条件选择合适的快速成型技术。

3.什么是快速原型制作的例子?

快速原型制作在特定行业具有广泛的应用。例如:医疗设备原型:通过快速原型制作技术,医疗设备和仪器制造商可以快速生产用于功能测试和人体工程学优化的原型。汽车零部件:在汽车行业,快速成型技术用于制造形状复杂的零件,如发动机零件、车身零件等,以进行性能测试和验证。

4.快速成型的最佳材料是什么?

对于不同类型的快速原型制作,选择合适的材料至关重要。ABS:具有良好的机械性能和热塑性,适用于FDM等挤出成型技术。尼龙:具有高强度和耐磨性,适用于SLS等粉末烧结技术。金属:如钛合金、不锈钢等,适用于要求高强度和耐高温的应用,通常通过 SLS 或 DED 等技术生产。

总结

快速原型技术为设计师和工程师提供了一种高效、低成本的方法,可以将设计理念快速转化为物理原型或直接制造零件。不同类型的快速原型制作技术各有优缺点,适用于不同的设计阶段和产品类型。设计人员应根据具体需求选择合适的原型制作方法,以加快产品开发周期并提高产品质量和用户满意度。

免責聲明

本页面内容仅供参考。隆盛不对信息的准确性、完整性或有效性做出任何明示或暗示的陈述或保证。不应推断第三方供应商或制造商将通过隆盛网络提供的性能参数、几何公差、特定设计特征、材料质量和类型或工艺。寻求零件报价的买方有责任确定这些零件的具体要求。请联系我们了解更多信息.

隆盛团队

本文由多位 Longsheng 撰稿人撰写。龙盛是制造业的领先资源,拥有CNC加工,钣金制造,3D 打印,注塑,金属冲压等。