落料,作为金属成型技术的关键技术,广泛应用于汽车、家电、航空航天、电子等领域。它将金属板放置在模具之间,并使用模具的切削刃对板施加压力,使其塑性变形并最终破裂,从而获得所需形状和尺寸的零件。这LS 团队将带您详细讨论工作原理、变形过程、关键要素和消隐的应用在工业生产中。

什么是金属制造中的落料?

落料是一种制造工艺使用模具将扁平金属切割成精确的形状。具体来说,冲裁是利用模具的切削刃使板材沿一定的轮廓线发生剪切变形和分离,从而获得所需形状和尺寸的零件或坯料。在下料工艺,除了靠近剪切轮廓线的金属外,板材本身不会发生塑性变形,因此平板下料加工的零件仍然保持平面形状。

消隐是如何工作的?

这下料工作原理是根据材料的变形、弹性和塑性特性,通过施加大量压力来改变材料形状的过程。以下是有关消隐工作原理的详细步骤:

- 模具准备和安装:根据所需切割件的形状和尺寸,设计和制造合适的切割模具。将切割模安装到压力机上,确保上下模模正确对齐且间隙适当(通常为板厚的 10% 至 15%)。

- 材料准备和定位:选择合适的板材料作为切割材料,并确保其质量符合要求。将板放在压力机的工作台上,并使用定位装置将其固定,以确保它在切割过程中不会移动。

- 冲压机启动和合模:启动压力机,使上模开始向下移动。上下模逐渐闭合,对板施加压力。

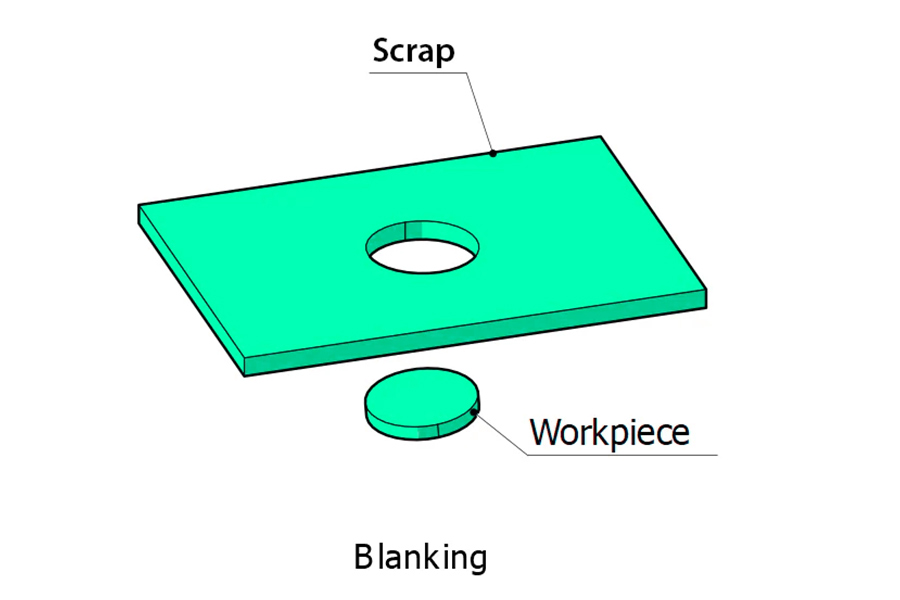

- 材料剪切和分离:在模具刀片口的作用下,板材开始发生剪切变形。随着模具继续闭合,剪切变形逐渐扩大,直到板材完全分离。分离的部分成为冲头,而另一部分成为废料。

- 切割和排废:零件与板分离并放置到指定的收集区域。废料通过模具的废孔排出并收集到废料箱中。

- 开模和压力机复位:压力机停止工作,模具逐渐打开。返回到初始位置以进行下一次切割操作。

- 切割件的质量检验:用于质量检查的绿篱切割件,包括尺寸精度、形状误差、切割面质量等。如果发现质量问题,应及时调整模具或压力机的参数,以保证后续切割零件的质量。

- 重复:如果需要多次打孔,请重复上述步骤,直到完成所需数量的生产。

冲裁与穿孔和冲孔有何不同?

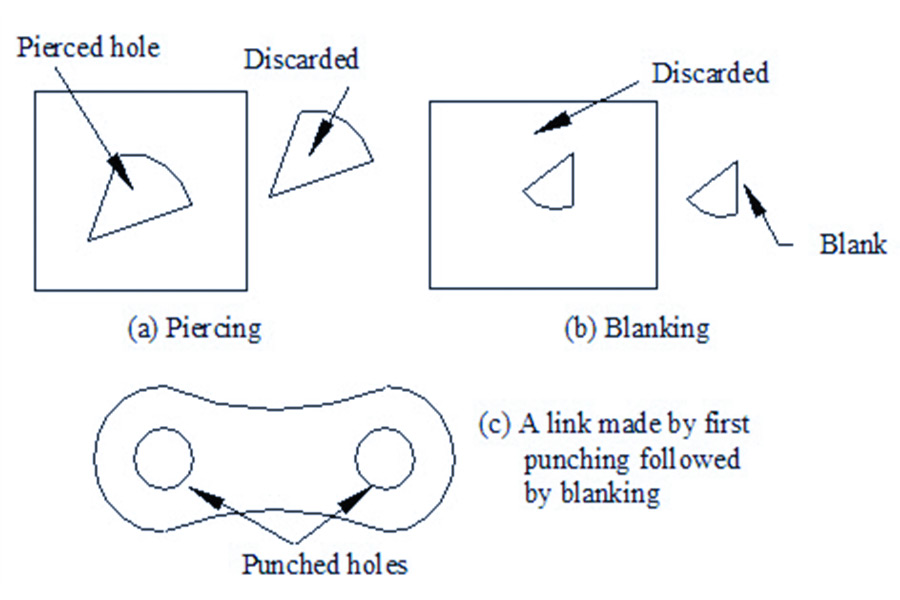

1.什么是穿孔?

穿孔是一种剪切过程其中用加工工具刺穿原始金属,从而形成圆形或其他形状的孔。当原材料被刺穿时,新形成的孔中的金属被视为废料。穿孔机迫使工具(称为冲裁)

2.什么是冲孔?

冲孔是一种加工过程,涉及从原始金属板中去除废金属。它需要使用冲床将工具压缩穿过毛坯金属板。虽然通常使用钣金进行冲孔,但它支持其他材料,如纸张、塑料和各种纤维。冲床压穿钣金,同时靠在模具上。因此冲孔钣金采用相同的形状作为模具使用。

3.冲裁 VS 穿孔 VS 冲孔

(1)材料去除

冲孔和冲裁操作与冲孔完全不同.穿孔不会从金属板上去除任何材料。相反,它只会移动金属,从而在孔的边缘周围形成一个导致轻微变形的开口。

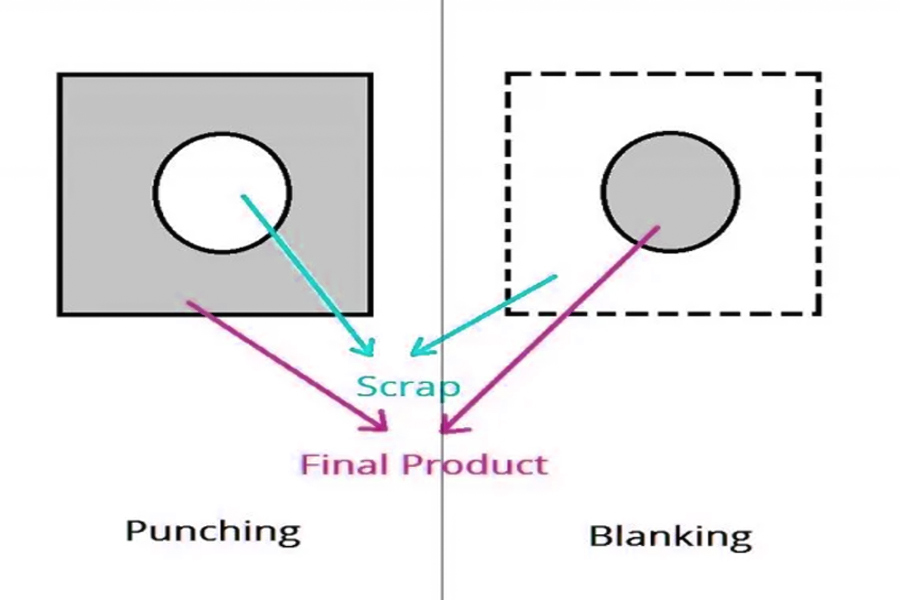

冲孔和冲裁都涉及切割材料。冲孔过程切出型腔周围的区域。这意味着被移除的碎片被视为废金属。留下的洞就是一个人想要的产品。

另一方面,消隐与冲孔相反。在这种情况下,移除的部件被视为所需的产品,而剩余的金属板要么被丢弃,要么被回收。

(2)孔的形状和尺寸:

穿孔过程会产生相对较小、简单的孔,这些孔通常是相同形状或任何简单形状的圆形。与穿孔或冲孔相比,尺寸范围有限。

冲孔工艺在形状和尺寸上更加通用。形状还有更多选项,从圆形到非常复杂的形状。尺寸范围可能比穿孔更大,但工具限制也会限制它。

消隐操作专注于切口部分而不是孔。这是一个可以冲孔非常大的形状的应用程序,通常是整个零件。留下的“洞”是不需要的——所需产品的负空间。

(3)工具和模具选择

穿孔使用简单的冲头,没有匹配的模具。该工具确定孔的形状。这是一个非常简单的设置,并且可以快速进行更改。

冲孔需要匹配的冲头和模具组。冲头将材料推入模具开口。这可以提供非常干净的剪辑,但需要花费更多的时间进行设置。

冲裁还使用冲头和模具系统。然而,冲裁模具开口相对较大,以容纳成品。冲头和下料模具之间的间隙必须很大,才能在坯料上实现整齐的边缘。

(4)力应用:

穿孔将集中的力施加到一个小区域。冲芯沿孔的路径施加压力。这种集中的力可以在一次操作中有效地刺穿材料。

冲刺将力分散到更大的区域。它沿着所需形状的整个轮廓施加压力,分散力量以整齐地切割复杂形状。

落料工艺需要三个工艺的高剪切力。它必须穿透材料在毛坯金属坯料的整个外围的阻力,同时该力必须在整个板材的整个厚度上剪切。

根据项目的具体要求选择合适的材料,包括所需的材料形状 钣金件的厚度、尺寸和属性,在印度最好的合同制造商的指导下。

(5)速度和精度:

对于小直径,穿孔具有出色的速度和令人满意的精度。它在大规模生产操作中找到最佳用途,其中小直径零件通常必须容纳几个简单的孔。

冲孔是一种在很大程度上在速度和精度之间取得平衡的操作。复杂的形状可以快速铸造,几乎没有不准确的地方。

对于大型和复杂的轮廓,消隐技术可能会较慢。然而,冲裁可以使成品零件达到出色的精度水平。

(6)材料强度和耐久性影响

在穿孔中,由于孔周围的材料,金属会在一定程度上削弱孔周围侧面的强度。金属也从孔中移位,因此会有应力点。然而,在薄片的情况下,这种影响往往很小。

冲孔会使孔周围边缘的某些部分变形,从而导致该部分的材料强度变弱。

冲裁是对材料强度影响最小的过程。成品的结构完整性保持不变。

冲裁使用什么材料?

这冲裁时使用的最佳材料取决于多种因素,包括冲裁零件的形状和尺寸、精度要求、生产规模和成本预算。以下是一些常用的冲裁材料:

1.铝

- 特征:铝是一种轻质金属,具有良好的可塑性和韧性,易于加工和成型。同时,铝具有良好的耐腐蚀性适用于各种环境。

- 应用:在落料工艺中,铝常用于制造轻质零件和结构件,如航空航天领域的部件、汽车车身面板、电子产品外壳等。

2.不锈钢

- 特征:不锈钢硬度高。冲孔时,模具冲头需要具有高硬度和耐磨性,如ASP-23、ASP60等粉末高速钢冲头。同时,不锈钢的塑性较差,在下料过程中容易出现裂纹和变形。要求合理的模具结构和落料工艺设计。

- 应用:不锈钢广泛用于落料由于其优异的耐腐蚀性和机械性能,特别是在需要高耐腐蚀性和高强度的地方。

3.铜

- 特征:铜比较软,冲孔时模具磨损很小,但需要注意避免毛刺和变形。

- 应用:铜及其合金也是落料中常用的材料,由于其良好的导电性、导热性和耐腐蚀性,被广泛应用于电气、电子和装饰领域。

- 类型:常用的铜合金有黄铜(铜锌合金)和青铜(铜锡合金或铜铝硅合金等)。黄铜的拉丝性能优于某些纯铜材料。

4.碳钢

- 特征:碳钢的冲裁性能受含碳量和热处理状态的影响很大。低碳钢易于冲孔,不易产生裂纹;高碳钢在冲压前需要适当的热处理,以提高其塑性并降低硬度。

- 应用:碳钢是冲裁中最常用的材料之一并因其强度高、价格低而被广泛用于制造各种结构件和构件。

- 类型:根据含碳量,碳钢可分为低碳钢、中碳钢和高碳钢。低碳钢具有良好的塑性和冲孔性能,适用于冲孔形状复杂的零件;高碳钢具有较高的硬度,适用于需要较高强度和硬度的场合。

5.镀锌钢

- 特征:镀钢的冲孔性能受基材和镀锌层.基材的强度和可塑性决定了落料件的形状和尺寸精度;镀锌层在冲裁过程中需要保持完整,以避免腐蚀。同时,镀锌钢落料模具需要具有高硬度和耐磨性,以应对镀锌层的磨损。

- 应用:镀锌钢是一种在钢板表面涂有一层锌以提高其耐腐蚀性的材料。在冲裁中,镀锌钢广泛用于需要高耐腐蚀性的地方。

- 类型:根据镀锌方法的不同,镀锌钢板可分为电镀锌钢板(如SECC)和热镀锌钢板(如SGCC)。电镀锌钢板具有较好的成型性和涂漆性;热浸镀锌钢板具有更高的耐腐蚀性。

常见问题

1.下料的流程是怎样的?

落料是一种冲压工艺使用冲孔模具在压力机的作用下分离板材。下料工艺主要包括以下几个阶段:(1)弹性变形阶段:当冲头第一次接触板材时,材料由于冲头对材料的压力而发生弹性压缩和弯曲变形。此时,冲头和模具之间的间隙略大于材料的厚度。(2)塑性变形阶段:随着冲头继续向下压制,材料进入塑性变形阶段。此时,冲头和模具切削刃处的材料受到强烈的剪切作用,并开始产生塑性剪切变形。(3)断裂分离阶段:当剪切裂纹扩大到一定程度时,材料在冲头和模具的切削刃处断裂和分离。此时,在落料部分和板材之间形成一个清晰的横截面。(4)下料推料阶段:冲孔完成后,冲头继续向下压,将被冲孔的部分推出模具。同时,剩余的材料(废料)也从模具中排出。

2.消隐有什么作用?

落料在工业生产中应用广泛.其主要功能是可以直接冲出特定形状和尺寸的成品零件,如垫圈、弹簧、连接器等。冲裁还可以为其他冲压工艺(如弯曲、深拉、翻边等)准备所需的坯料,以供后续加工。通过合理的布局设计和废物回收,下料可以最大限度地提高材料利用率并降低生产成本。

3.精冲是如何工作的?

精冲是一种特殊的冲裁工艺,通过使用特殊的精冲模具和合适的精冲材料在专用压力机上进行。主要的精冲的工作原理是精冲模具通常使用带有齿圈和特殊凸凹模结构的压边板。精冲通常选择塑性和韧性好的材料,如低碳钢、不锈钢等。在冲压过程中,精冲模的冲头以较慢的速度压入材料中,而边板对材料施加适当的压力。由于材料的塑性变形在精冲过程中得到充分发展,因此冲裁零件的横截面质量通常更高。横截面光滑,高度垂直,没有明显的毛刺或下垂的拐角。

4.冲裁与冲孔有什么不同?

落料和冲孔都是材料成型工艺涉及从工件上精确去除材料。这两种工艺之间的主要区别在于生产的最终产品。在落料操作中,最终零件或产品被从较大的板材中去除或“冲压”出来,剩余的材料作为废料丢弃。另一方面,在冲压操作中,去除的材料被丢弃,最终产品是剩余的材料,然后进一步加工。这两个过程之间的另一个区别是制造商如何处理初始图纸。在冲压操作中,他们通常会从原始工件上去除最少的材料,以最大限度地减少材料浪费。相比之下,当从工件中去除最大量的材料时,冲裁操作最有效。对于中到大批量订单,冲孔和冲裁是极具成本效益的生产方法。虽然在冲压过程中打出的废料可能不会用于后续操作,但在许多情况下,它可以回收或以其他方式再利用,从而显着节省成本。

总结

作为一项重要的金属加工技术,落料在现代制造业中起着决定性的作用.通过不断的技术创新和设备升级,下料工艺将朝着更高精度、更高效率和更高自动化的方向发展,为制造业的转型升级提供有力支撑。

免責聲明

本页面内容仅供参考。LS 系列不对信息的准确性、完整性或有效性做出任何明示或暗示的陈述或保证。不应推断第三方供应商或制造商将通过隆盛网络提供的性能参数、几何公差、特定设计特征、材料质量和类型或工艺。这是买方的责任寻求零件报价以确定这些零件的具体要求。请联系我们了解更多英孚Ormation.

LS 团队

LS 是一家行业领先的公司专注于定制制造解决方案。凭借 20 多年为 5,000 多家客户提供服务的经验,我们专注于高精度CNC 加工,钣金加工,3D 打印,注塑,金属冲压 /和其他一站式制造服务。

我们的工厂配备了 100 多台先进的 5 轴加工中心,并通过了 ISO 9001:2015 认证。我们为全球 150 多个国家/地区的客户提供快速、高效和高质量的制造解决方案。无论是小批量生产还是大规模定制,我们都能满足您的需求,最快 24 小时交货。选择LS 技术意味着选择效率、质量和专业。

要了解更多信息,请访问我们的网站:www.lsrpf.com