Заготовка металла, как эффективный и точный процесс формования, занимает важное место в современном промышленном производстве. Это происходит с помощью

Как ведущий поставщик услуг по металлообработке в отрасли, LS Company обладает высоким уровнем технических знаний, Современное оборудование и большой опыт в решении сложных задач по штамповке металла. Цель этой статьи — изучить технологию точного управления заготовкой металла, проанализировать различные факторы, влияющие на точность вырубки, и представить преимущества LS в процессе вырубки.

Что такое металлическая заготовка?

Что такое металлическая заготовка?

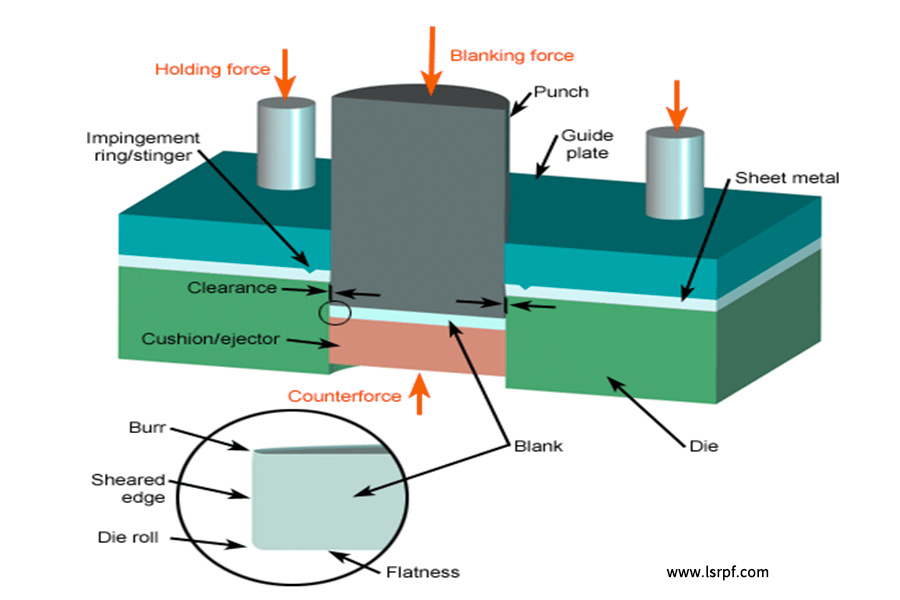

Металлическая заготовка - это производственный процесс, который использует преимущества пластической деформации металлических материалов для обработки сырья в прецизионные детали определенных форм и размеров и для оказания высокоскоростного давления на металлические листы через пресс-формы и <>https://www.lsrpf.com/blanking. пробивной инструмент. Его основные процессы включают в себя вырубку (процесс разделения) и формовки (гибка, растяжение и т.д.) и широко используются в автомобильные кузова, аэрокосмические компоненты, precision electronics и т.д.

в процессе заготовки металла, Проектирование и изготовление штамповочного инструмента играют важную роль в качестве штампованных деталей. Поэтому ключевым фактором для обеспечения точности и качества металлических заготовительных деталей является разумное проектирование инструмента, выбор соответствующих параметров процесса и строгий контроль процесса. Являясь профессиональным поставщиком услуг по металлообработке, компания LS Company обладает богатым опытом работы с аппаратными заготовками и передовым технологическим оборудованием, чтобы предоставить клиентам высококачественную закладку оборудования высокого качества. услуги и решения.

Какие типы материалов используются в процессе заготовки?

1. Распространенные металлические материалы

- Низкоуглеродистая сталь (например, SPC, Q235B): высокая пластичность, легкая обработка, низкая стоимость, подходит для общих процессов штамповки

- Нержавеющая сталь (например, SUS301, SUS304): обладает высокой коррозионной стойкостью, но имеет заметную тенденцию к упрочнению работы, подходит для особых обстоятельств пуансона.

- Алюминиевые сплавы (например 6061, 6063): Алюминиевые сплавы относительно легкие по массе, имеют низкую плотность, хорошую электро- и теплопроводность, но обладают замечательной эластичностью и подходят для blanking детали, требующие снижения веса.

2.Special metal

- Высокопрочная сталь (например, сталь DP, сталь TRIP): прочность на разрыв ≥ 150 МПа, но склонна к растрескиванию при Титановые сплавы (например, TA15, TC4): Высокая удельная прочность, коррозионная стойкость, но чувствительность к температуре обработки.

- Магниевый сплав (например, AZ31B, WE43): Самый легкий металлический конструкционный материал, легковоспламеняющийся, требующий строгого контроля температуры.

How Заготовка металла?

1.Предварительная обработка материала

- Выбор материала: углеродистая сталь SPC), SUS301 (нержавеющая сталь), алюминий 6061 и т. Д., с допуском по толщине + -0,05 мм.

- Обработка поверхности: фосфатирование/цинкование (увеличение срока службы пресс-формы), смазывание покрытия (уменьшение трения).

- Выравнивание и очистка: устранение изгиба пластин (≤ 0,03 мм/м) и поверхностных загрязнений.

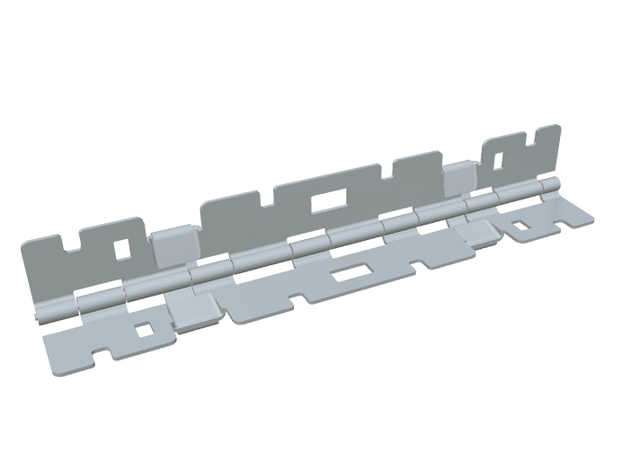

2.Mold system

| Mold type | Structural characteristics | Typical applications |

| Single process mold | Выпуклая форма+вогнутая форма+разгрузочная пластина | Малая партия простых деталей |

| Composite mold | Вложенная выпуклая вогнутая форма+жесткая разгрузка | Средние партии высокоточных деталей |

| Непрерывный режим (прогрессивный режим) | Расположение нескольких станций + расположение направляющих контактов материала | Большое количество сложных деталей |

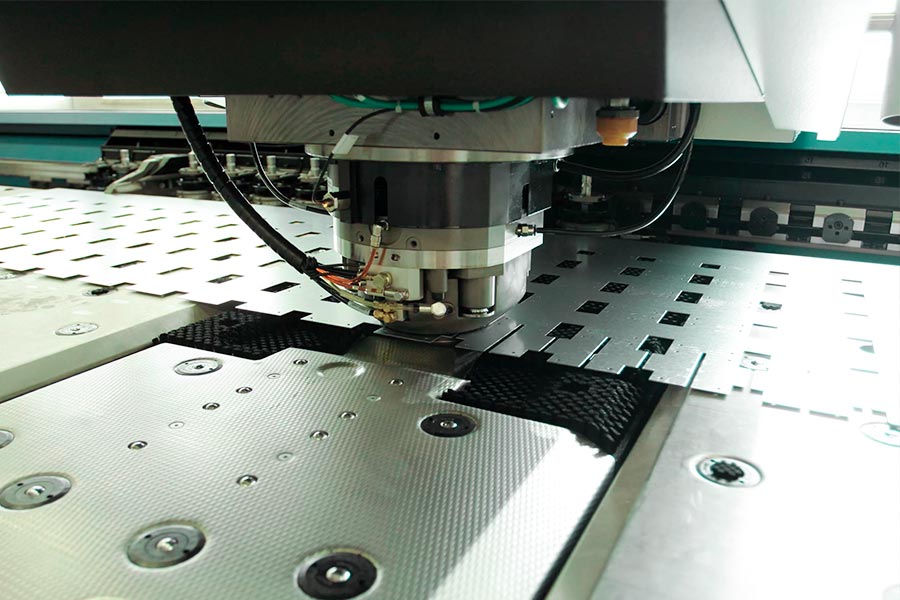

- Стадия позиционирования: Устройство подачи подает лист в указанное положение матрицы (точность ± 0,01 мм) с помощью вакуумной адсорбции или позиционирования направляющего штифта.

- Приложение давления: Гидравлический/механический пресс на высоких скоростях (0,1-200 м/с) может производить тысячи тонн тяги.

- Деформация материала:

Разделение на сдвиг: выпуклая форма проникает в материал, в то время как вогнутая форма переносит отходы (обычно плоскость сдвига наклоняется на 45 °).

Пластическая формовка: Создание линий скольжения во время гибки/растяжения (например, плато текучести для низкоуглеродистой стали).

- Фаза разгрузки: Пружина/пневматическое устройство выбрасывает пробивную часть, и отходы выгружаются автоматически.

4.Сравнение типичных типов процессов

| Process type | Метод обработки | Speed range | Применимая толщина материала |

| Cold blanking | Ножницы при комнатной температуре | 0.1-10m/s | 0.1-6mm |

| Heat blanking | Нагревание материала до температуры выше 600 °C | 0.05-2m/s | 2-8mm |

| Hydroforming | Привод жидкости высокого давления | 0,01-0,5 м/с | 0,5-4мм |

5. Последующая обработка

Режущие части депилируются, очищаются и выравниваются для улучшения точности резки и качества внешнего вида. Дальнейшая обработка деталей по мере необходимости, таких как резка, сверление, сварка, и т.д.

Каковы факторы, влияющие на процесс заготовки металла?

Свойства материала (напрямую влияющие на осуществимость обработки)

1. Прочность материала

- Высокопрочная сталь (например, сталь DP): необходимо снизить скорость пробивки или использовать мягкую промывку, в противном случае легко растрескиваться.

- Алюминиевый сплав: замечательное восстановление эластичности, требуется вырубка с отрицательным зазором (зазор на 5%-8% меньше толщины материала).

2. Толщина материала

- Ультратонкая пластина (< 0,1 мм): Для предотвращения деформации требуется помощь гидравлической подушки или охлаждение жидким азотом.

- Толстые пластины (> 4 мм): требуется пресс большого тоннажа и легко возникают дефекты складывания углов.

- Слой масла/оксида: Вызывает плохую смазку или адгезию формы.

- Фосфатирующий/оцинкованный слой: Увеличен срок службы пресс-формы, но требуется соответствие условиям смазки.

Проектирование и изготовление пресс-форм (определение верхнего предела точности)

1. Геометрия листа

- Радиус окружности: слишком мал (Ra< 0,05 μ м) приводит к износу, в то время как слишком большое (Ra> 0,1 мм) приводит к заусенцам.

2. Контроль зазора

- Обычное гашение: gap=Толщина материала × (0,05-0,1)

- Прецизионное гашение: Отрицательный зазор (например, -0,03 мм для алюминиевого сплава) уменьшает отдачу.

3. Твердость формы

- TD Покрытая форма (HRC85-90): увеличение срока службы на 300%, подходит для требований высокой точности.

- Обычный карбид (HRC60-65): низкая стоимость, но легко ломается.

Параметры процесса (напрямую влияющие на выход продукции)

1. Punch Speed

- Высокоскоростные пробивки (> 100 м/с): Высокая эффективность, но легко вибрирует и требует активной системы демпфирования.

- Низкоскоростное гашение (< 10 м/с): подходит для высокопрочной стали или тонкостенных деталей.

2. Тонны прессов

- Принцип расчета: Тоннаж материала ≥ прочность на сдвиг x площадь пробивки равен коэффициенту безопасности (обычно 1,2-2).

- Типичное значение: гашение 2мм SPCC board (σ b=345MPa) требует тоннажа ≥ 200 тонн.

3. Условия смазки

- Сухое трение: низкая стоимость, но легкий износ пресс-формы (SPC).

- Смазка на масляной основе: снижение коэффициента трения до 0,05, продление срока службы матрицы.

Common defects and countermeasures

| Defect type | Cause analysis | Solution |

| Burr | Пассивация лезвия и чрезмерный зазор | Повторно отшлифуйте кромку лезвия и используйте отрицательный зазор |

| Flanging/twisting | Недостаточное усилие разгрузки и упругое восстановление | Установите пневматическую разгрузку и оптимизируйте зазор |

| Crack | Концентрация напряжения материала и чрезмерная скорость пробивки | Теплая вырубка, снижающая скорость пробивки |

Каковы области применения заготовки металла?

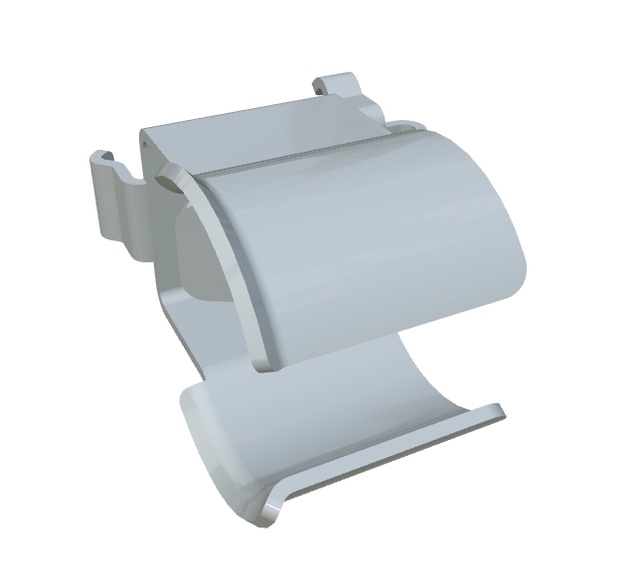

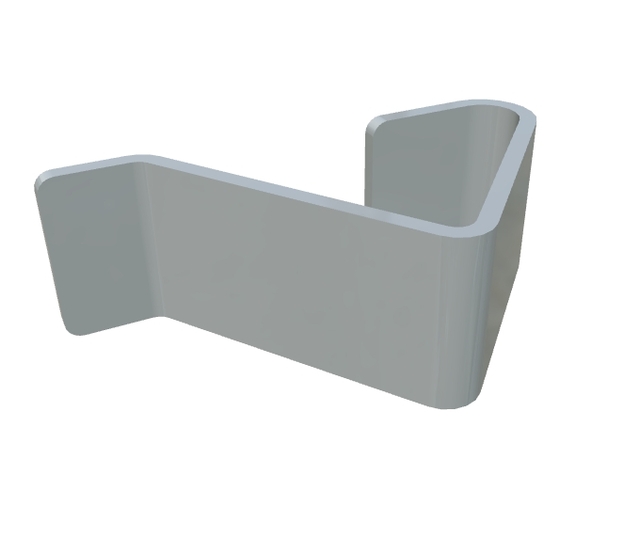

1.Автомобилестроение: Заготовка металла особенно важна в автомобилестроении. Большое количество металла Прессы используются для изготовления компонентов кузова, таких как двери, сажевые двигатели, капот, крышка багажника, навесное оборудование шасси, крепление двигателя, навесное оборудование коробки передач и т. Д. Эти штампованные детали не только отвечают конструкционным и функциональным требованиям автомобилей, но и повышают эффективность производства и снижают затраты.

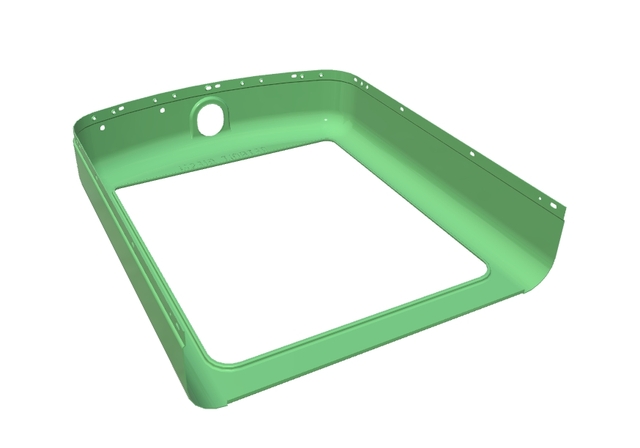

2.Аэрокосмическая промышленность: Производство ключевых компонентов, таких как капот самолета, внешние и внутренние панели здания, обычно требует сложных процессов заготовки металла. Эти компоненты не только требуют высокой прочности и жесткости, но и должны соответствовать требованиям легкого веса.

3.Healthcare: От медицинских устройств до компонентов медицинских устройств, металлические детали для заготовки широко используются благодаря своей точности и надежности. Титановые имплантаты, например, часто используются в медицинских имплантатах.

4.Электронные изделия: от охлаждающего отверстия компьютерного корпуса до внутренней структуры портативных устройств, таких как мобильные телефоны, металлический перфоратор не только обеспечивает необходимую структурную поддержку, но также отвечает эстетическим и функциональным требованиям изделий.

Как выбрать инструменты для вырубки?

В соответствии с характеристиками пуансона.

1. Материал и характеристики:

- Для средних и малых металлических пробивок, изгиба или неглубокого растяжения обычно следует выбирать открытые пробивные прессы или открытые механические пробивки.

- Для больших, средних и высокоточные вырубные изделия, рекомендуется использовать дверной пресс или двухосный пресс или закрытый механический пресс.

- Если материал нуждается в обработке высокой прочности и жесткости, такой как выравнивание, коррекция изгиба, формование и другие специальные технологии, следует выбрать пуансон или пуансон с соответствующими свойствами.

2. Готовый размер и точность:

Учитывая требования к размеру и точности штампованных деталей, выберите инструмент для пробивки, который может удовлетворить эти требования. Например, для высокоточного пуансона может потребоваться выбор пробивных станков высокой жесткости или высокопроизводительного пуансона.

Выбирайте в соответствии с производственными потребностями.

1. Производственная партия

- Для массового производства (более 100000 единиц в год) высокоскоростные прессы или несколько полностью автоматизированных прессов могут значительно повысить эффективность производства и качество формования.

- Гибкий инструменты для вырубки такие как ручные прессы или небольшие механические прессы, доступны для мелкосерийного или пробного производства (500-5,000 единиц/месяц).

2. Требования к процессу:

- Выберите подходящие инструменты для вырубки, такие как Вырубка, гибка и глубокая вытяжка в соответствии с характером процесса вырубки.

- Учитывая особые требования обработки, гидравлические прессы выбираются, если требуется больший ход усилия.

< strong>Выбирайте на основе производственных затрат

| Scheme | Применимые сценарии | Initial Investment | Maintenance cost | Общая стоимость владения (5 лет) |

| Покупайте все новые устройства | Долгосрочное массовое производство/спрос на высокоточные технологии | 100% | center | Rising-falling |

| Used equipment | Краткосрочные проекты/проверка тестирования | 30%~50% | Tall | Lower |

| Leasing equipment | Временные заказы/период технической итерации | 0 | Rising-falling | Minimum |

- Приоритизируйте долгосрочные потребности: Выберите покупку всего нового оборудования, чтобы сбалансировать первоначальные инвестиции с долгосрочными доходами.

- Краткосрочное/опытное производство: Предпочтение лизингу оборудования для избежания финансового риска, использование подержанного оборудования в качестве альтернативы, если позволяет бюджет.

- Основные принципы: соответствуют наиболее оптимальному сочетанию затрат, затрат, затрат, гибкости ресурсов в соответствии с размерами производства, требованиями, требованиями к точности и скоростью технической итерации.

Каковы дифференцированные конкурентные преимущества компании LS?

1.Интеграция технологий: сотрудничество CNC+вырубка: через онлайн-платформу для достижения бесшовной интеграции проектирования и производства, использование CNC precision processing для оптимизации деталей пресс-формы, сокращения циклов разработки.

2.Высокая точность, высокая сложность изготовления: оснащен высокоскоростными прецизионными штамповочными станками и высокоточной матрицей, падающая матрица долговечна, не влияет на качество. Чтобы соответствовать строгим требованиям высокоточных допусков микрометрового уровня в electronics и medical devices.

3.Material flexibility: Охватывает обычные металлы, такие как углеродистая сталь, алюминиевый сплав, титановый сплав, а также обеспечивает обработку поверхности (покрытие, напыление) для повышения функциональности. Технология оптимизации высокопрочной стали или коррозионностойкого материала для повышения выхода продукции.

4.Настройка и быстрое реагирование: Под руководством Ника Чжана, компания предлагает индивидуальную модульную конструкцию пресс-формы или решения для быстрой замены для снижения долгосрочных производственных затрат для клиентов и поддержки гибкого перехода от единичного к массовому производству. Время ответа техподдержки составляет менее 4 часов, а критически важные запасные части хорошо складированы (например, план действий в чрезвычайных ситуациях с выпуклыми/вогнутыми формами).

Summary

Освоение процесса вырубки, Особенно точность штамповки металла является важной задачей и основной технологией технологии обработки металлов давлением. Вырубка, как один из основных методов обработки металла, требует глубокого понимания различных факторов в процессе штамповки, таких как тип пресс-формы, характеристики материала, параметры процесса и т. д., чтобы обеспечить точный размер и отличное качество поверхности конечного пуансона. Сочетание технологии гашение и технологии числового программного управления позволяет сбалансировать эффективность и сложность. Благодаря точной настройке этих факторов можно эффективно повысить точность перфорированных деталей и удовлетворить потребность в высокоточных деталях, тем самым способствуя устойчивому развитию металлообрабатывающей промышленности.

Disclaimer

Содержание этой страницы носит справочный характер.LSне дает никаких явных или подразумеваемых заверений или гарантий относительно точности, полноты или достоверности информации. Никакие эксплуатационные параметры, геометрические допуски, специфические конструктивные особенности, качество и тип материала или качество изготовления не должны подразумевать то, что сторонний поставщик или производитель будет поставлять через сеть Longsheng. Ответственность за это лежит на покупателепоиск предложения на запчастиопределить конкретные требования к этим деталям.Пожалуйстасвяжитесь с нами для получения дополнительной информации.

LS Team

LS является ведущей в отрасли компаниейспециализируется на заказе производственные решения. Имея более чем 20-летний опыт работы с более чем 5 000 клиентов, мы специализируемся на высокоточных ЧПУ для обработки,sheet metal fabrication,3D printing,литье под давлением, штамповка металла, и другие универсальные производственные услуги.

Наш завод оснащен более чем 100 передовыми 5-осевыми обрабатывающими центрами и сертифицирован по стандарту ISO 9001:2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения клиентам в более чем 150 странах мира. Будь то мелкосерийное производство или крупномасштабная индивидуализация, мы можем удовлетворить ваши потребности с доставкой в течение 24 часов. ВыбиратьLS Technologyозначает выбирать эффективность, качество и профессионализм.

Чтобы узнать больше, посетите наш веб-сайт:www.lsrpf.com

FAQs

1.Почему точность вырубки металла важна для нашей продукции?

Высокоточный пуансон может гарантировать стабильность и надежность продукта и уменьшить проблемы сборки, вызванные отклонением от размера. В то же время, это также может улучшить эстетику и срок службы продукции, а также повысить конкурентоспособность рынка.

2.Что произойдет, если точность металлической пробивки не соответствует стандарту?

Если точность аппаратной пуансонации не соответствует стандарту, Это приведет к трудностям при сборке продукта, ухудшению производительности и даже вызовет угрозу безопасности. В то же время это увеличит себестоимость производства и уровень отходов, а также снизит экономическую эффективность предприятий.

3.Какова взаимосвязь между точностью металла гашение и стоимость производства?

Между ними есть связь. В то время как высокоточный гашение Оборудование и пресс-формы могут увеличить первоначальные инвестиционные затраты, в долгосрочной перспективе они могут снизить производственные затраты за счет улучшения качества продукции, сокращения брака и количества доработок. Поэтому большое значение имеет контроль точности металла вырубка для снижения себестоимости продукции и повышения экономической эффективности предприятий.

4.В чем разница между точностью штамповки обычной стали и алюминиевого сплава?

Сталь обладает высокой твердостью, Легкая деформация, высокие требования к тоннажу оборудования и большие зазоры между штампами. Алюминиевый сплав обладает мягкой текстурой, хорошей пластичностью, легким заусенцем, тонкой смазкой и малым зазором.

Resource