Как незаменимое тяжелое оборудование в современной промышленности, буровые машины широко используются в добыче нефти и газа , геологическое исследование, министерство, строительное инженер и другие филдс. Понимание композиции и структуры буровых машин не только помогает операторам лучше использовать оборудование, но и помогает персоналу, обслуживающему, быстро диагностировать проблемы. Эта статья будет всесторонне проанализировать различные компоненты и функции буровых машин

Что такое тренировочная машина?

буровой машины - это тяжелое механическое оборудование, используемое для сверления отверстий под землей . Согласно их использованию, их можно разделить на различные типы, такие как нефтяные бурные машины, бурные машины с хорошо для воды, буровые машины с геологическим исследованием и т. Д. Несмотря на широкие разнообразные типы, основные компоненты различных буровых машин аналогичны, в основном включают в себя силовую систему, систему подъема, систему вращения, систему обращения, систему управления и систему управления скважиной.

. .

Каковы основные категории буровых машин?

бурные машины можно разделить на следующие категории в соответствии с сценариями применения , функциональные характеристики и структурные формы, а основные различия и типичные применения каждого типа следующие:

1. Сводный станок-гильзий

- Особенности: электрический/пневматический привод, вес <5 кг, регулируемая скорость (обычно 500-3000rpm)

- Типичные применения: Установка здания, сборка мебели (оснащенная патронами с быстрым изменением, чтобы адаптироваться к различным битам для тренировки)

2.bench Drill

- Параметры ядра: диаметр бурения ≤ 16 мм, шпиндельный ход 50-150 мм

- Особенности: чугунное тело с глубинными правителями и регулировкой угла

- Сцена обработки: пакетная обработка электронных оболочек продукта и небольшого оборудования

3. Upright Drill

- Диапазон спецификаций: питание шпинделя 1,5-10 кВт, максимальный диаметр бурения до 80 мм

- Структурные особенности: высота колонны может достигать 2M, а рабочая панель оснащена системой зажима T-slot

- Применимые объекты: корпус двигателя, блок гидравлического клапана и другие заготовки среднего размера

4. Радиальная тренировка

- Основные преимущества: диапазон расширения консольного удлинителя 1-3 м, ротация на 360 ° Head Stock

- Типичная конфигурация: механизм гидравлического блокировки, централизованная система смазки

- Применение: обработка фланцев энергии ветра и больших компонентов трубной пластины

5. cnc drill

- Технические функции: Точность позиционирования ± 0,01 мм, оснащенное журналом инструментов ATC (емкость 12-24)

- Усовершенствованные функции: компенсация онлайн -измерения, программирование цикла PECK

- Типичные применения: компоненты аэрокосмической композиции, группы отверстий высокой плотности PCB

6. Мюлти-Spindle

- Конфигурация: регулируемая багажа (4-24 оси), каждая ось питается независимо

- Сравнение эффективности: на 300% -800% выше эффективность, чем одноосная

- Применимые отрасли: массовое производство автомобильных деталей (таких как тормозные барабаны, головки цилиндров).

7.bta Drill

- Специальная структура: система охлаждения высокого давления (7-20 МПа), направляющее устройство втулку

- Обработка емкости: соотношение глубины до 100: 1 (например, бурение ствола)

- Технические варианты: различные методы удаления чипов, такие как дневные упражнения и распылительные раскопки

8. Магнитная дрель

- Ключевая технология: постоянное магнитное всасывание ≥20 кН, устройство защиты от электроэнергии

- Стандарт безопасности: уровень защиты IP54, автоматическое отвлечение перегрузки

- Сценарий использования: на месте эксплуатацию палубы и стальной конструкции мост

каковы части буровой машины?

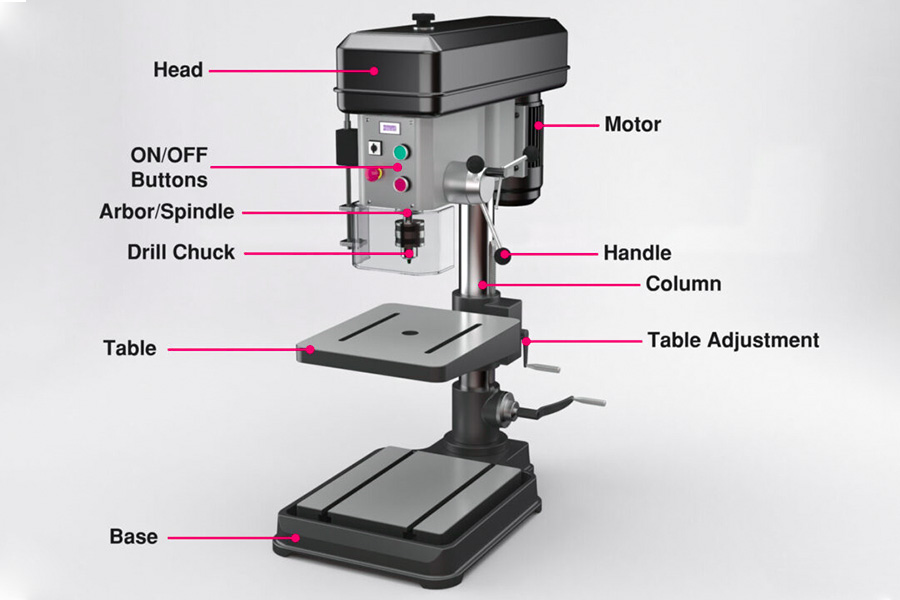

Main компоненты буровой машины :

1. Система питания

Сильная система является ядром буровой машины, которая отвечает за обеспечение вращательной и питательной мощности, в основном, включая:

электродвигатели (двигатели AC/DC): обеспечить мощность вращения шпинделя в диапазоне от нескольких сотен Вт (портатив) до десятков киловатт (промышленные бурные машины).

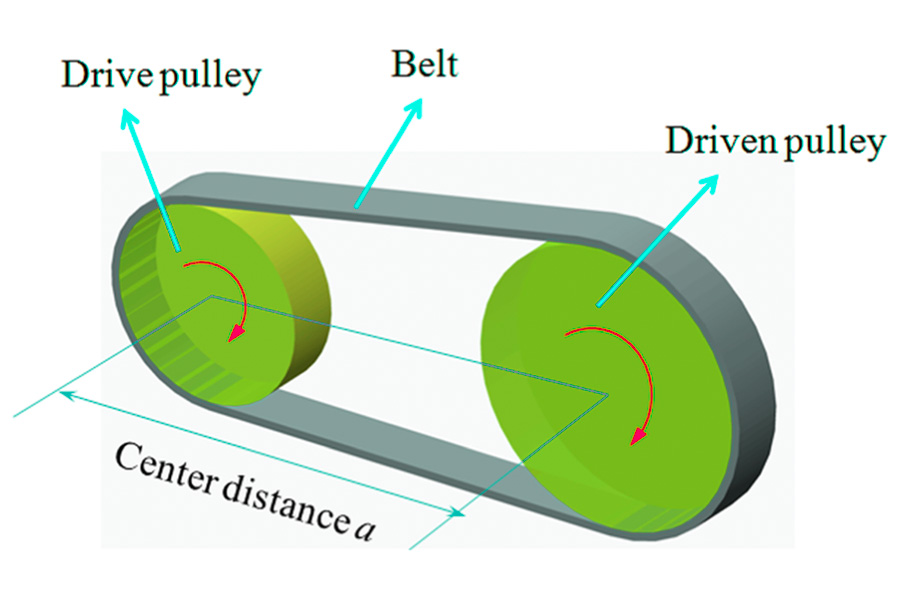

.Механизм передачи (ремень, передача, прямой привод):

- Рястовый привод: обычно встречается на скамейках буровых машин, скорость изменяется путем регулировки шкива.

- Gear Drive: для сильных буровых машин, чтобы обеспечить больше крутящего момента.

- Двигатель с прямым приводом ( буровой машины CNC ): высокая точность, низкая вибрация, подходит для обработки ЧПУ.

пневматическая/гидравлическая система (частичная буровая машина) : для управления подачей и блокировки зажима.

2. Система шпинделя

Шпиндель является ключевым компонентом бита с прямым приводом, который состоит из:

- Начальник: поддерживает шпиндель и обеспечивает его стабильное вращение.

- Подшипники шпинделя (катание/гидростатическое): влияет на точность вращения и жизнь.

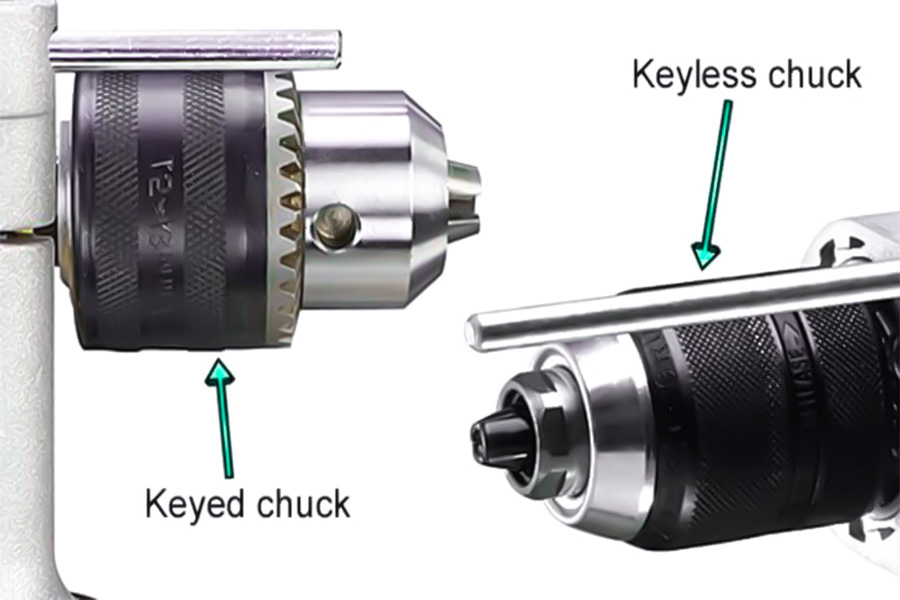

- Системы патронов (например, er chucks, конусные рукава Morse): для фиксации буровых кусочков разных размеров.

- Система охлаждения (машина для бурения глубоких отверстий): резка жидкость доставляется через внутренний канал охлаждающей жидкости, чтобы снизить температуру бурового бита.

3. Система подачи

Управляйте движением корма бурового бита, что влияет на точность и эффективность обработки:

ручная подача (ручная тренировка, простая буровая машина): зависит от ручного управления оператором.

- Шарный винт сервопривода ( буровой машины с ЧПУ высокого назначения ).

- Гидравлический корм (тяжелая буровая машина, обеспечивающая стабильное давление).

- Устройство управления глубиной (ограниченный блок, цифровой линейщик): чтобы убедиться, что глубина бурения является согласованной.

4. Стойка и Workbench

- рама (колонка/кровать): обеспечивает конструкционную жесткость и обычно изготовлена из чугуна или сварной стали.

- Рабочий стол: используется для исправления заготовки, может быть оснащена адсорбцией T-Slot, VISE или вакуума.

- Механизм регулировки угла (радиальная буровая машина): позволяет регулировать бит сверла под несколькими углами.

5. Система управления

Обычный механический контроль (ручка скорости, сцепление).

Система численной управления (CNC):

- plc или Система CNC (например, Fanuc, Siemens).

- Поддержка программирования G-кода для достижения автоматической обработки.

- Контроль безопасности (защита от перегрузки, аварийная остановка).

6. Системы помощи

- Система охлаждающей смазки: уменьшает трение и продлевает срок службы буровых бит.

- Система эвакуации чипов (Deep Dure Drilling Machine): Чипы удаляются с помощью режущей жидкости с высоким давлением или конвейера винтовой чип.

- Устройство сбора пыли ( буровой машины для деревообработки ): предотвращает накопление пыли.

Каковы структурные различия между различными типами буровых машин?

1. Руковолочная тренировка против Benchtop Drill Press

| Компоненты | портативное упражнение Пресс | Направляемое буровое пресс |

|---|---|---|

| Система питания | Малый двигатель (батарея/питание) | двигатель переменного тока + многоскоростная переменная |

| Система шпинделя | простой чак (Key/Sellighting) | Morse Toper или Er Chuck |

| Система подачи | Ручное пресс | Ручное/автоматическое рычаг подачи |

| рамка | Нет фиксированной кадры | чугунное основание + колонка |

2. С буровой машиной с ЧПУ против традиционной буровой машины

<таблица стиля = "Ширина: 100%; высота: 225,641PX; граница коллапс: коллапс; пограничный цвет: #000000;" border = "1">Какова критическая роль сборки шпинделя в точном бурении?

В области точной обработки сборка шпинделя является одним из наиболее основных компонентов буровой машины, и ее производительность напрямую определяет точность, efffectiality и качество Drillize-aa>. Высококачественная сборочная сборка может гарантировать, что бурильный бит поддерживает чрезвычайно высокую стабильность при вращении на высокой скорости, тем самым достигая точности обработки на уровне микрон.

Пять ключевых ролей сборки шпинделя

1. Обеспечить точную ссылку на центр вращения

Сборка шпинделя обеспечивает стабильный центр вращения для бурового бита через систему с высоким уровнем подшипника и жесткую структуру. Согласно измеренным данным завода автоэфуэта в Ханчжоу, когда они модернизировали традиционные подшипники до керамических подшипников, радиальное разряд шпинделя значительно уменьшился с первоначального 0,02 мм до 0,005 мм, а точность обработки была увеличена на 75%. Это улучшение в точности напрямую отражается в точности позиционирования положения отверстия и консистенции диаметра отверстия.

2. Доставить достаточно крутящего момента и мощности

Шпиндель, изготовленный из сплавной стали SCM440 (HRC58-62), имеет превосходную устойчивость к прочности и износу и способен стабильно передавать крутящий момент и power, требуемая для сверления . Этот материал соответствует JIS G4053 и подвергся особому процессу термической обработки для достижения твердости 58-62 градусов на Роквелле, чтобы обеспечить стабильность размерной стабильности при долгосрочной работе с высокой нагрузкой.

3. Убедитесь, что точности установки инструмента

The Mt3 Morse Taper (точность ISO 296 ± 0,005 мм) предназначена для более точной и надежной установки инструмента. Этот стандартизированный интерфейс конуса позволяет быстрое изменение инструмента при обеспечении повторяемой точности позиционирования после каждого изменения инструмента, что делает его идеальным для точная обработка , где требуются частые изменения тренировки.

4. Поддерживать стабильность высокоскоростного вращения

Высококачественная веретена веретена предназначена с точной динамической балансировкой и высококачественной опорой для подшипника, чтобы минимизировать вибрацию даже при высоких скоростях вращения. Хорошая стабильность вращения не только повышает точность обработки, но и продлит срок службы инструмента и снижает затраты на обработку.

5. Убедитесь, что долгосрочная надежность

Хорошо продуманная сборка шпинделя имеет превосходную систему рассеивания тепла и смазки, чтобы противостоять суровости долговременной непрерывной работы. Разумный конструктивный дизайн и выбор материала значительно снижают риск тепловой деформации и обеспечивают долгосрочную стабильность измерения обработки.

Как базовая структура определяет устойчивость бурения?

1. Структура база: первая линия защиты для стабильного бурения

Базальная структура бурового оборудования является основой всей механической системы , и ее характеристики напрямую влияют на точную жизнь, и операцию, оборудование, оборудование. Высококачественный дизайн субстрата снижает амплитуду вибрации более чем на 60%, повышая точность положения бурения до 50%.

1.1 Основная функция структуры субстрата

- Поддержка нагрузки: выдерживая статические и динамические нагрузки, когда работает установка

- Подавление вибрации: поглощает и рассеивает энергию режущей вибрации

- Обеспечение точности: предоставьте стабильную эталонную плоскость для всего оборудования

- Термическая стабильность: резистирует деформация, вызванная изменениями температуры окружающей среды

2. Ключ к выбору материалов субстрата

2.1 Технические преимущества серого чугуна (GB/T 9439 HT250).

Параметры материала:

- Прочность на растяжение ≥ 250 МПа

- Твердость 180-240HB

- Коэффициент демпфирования в 3-5 раз больше, чем у стали

Микроскопические свойства:

- Структура графитового листа эффективно поглощает вибрационную энергию

- Эвтектическая структура обеспечивает хорошую тепловую стабильность

Инженерная проверка:

- Фабрика плесени Dongguan Тест показывает, что по сравнению со сварной стальной структурой, вибрация серого чугуна снижается на 42%

2,2 Инженерные соображения для дизайна веса

- Научная основа для базового значения 80 кг:

- Массовый момент инерции соответствует общей силе бурения

- Убедитесь, что коэффициент статической стабильности ≥ 3,5

- Избегайте резонансных частот, попадающих в полосу рабочей частоты (обычно 30-150 Гц)

3. Анализ дизайна инновационной системы поглощения шока

3.1 Механическая оптимизация сотовых жесткости

Структурные параметры:

- Толщина ребер составляет 12-15 мм

- Размер сотовой блока 80-120 мм

- Коэффициент высоты/толщины контролируется при 5: 1

Динамическая производительность:

- Увеличьте естественную частоту на 15-20%

- Увеличьте структурную жесткость на 30%

- Увеличивает влияние диспергирующей энергии вибрации на 40%

3.2 Технические характеристики амортизационных прокладок EPDM (ASTM D2000 M4BG 705).

Свойства материала:

- берег 70 ± 5

- Сжатие Set≤15%

- Динамический коэффициент демпфирования составляет 0,15-0,25

Схема установки:

- Симметричное расположение с четырьмя пунктами

- Предварительная сжатие 10-15%

- Контактное давление составляет 0,8-1,2 МПа

4. Анализ данных измерения проекта

4.1 Сравнительный тест на заводе плесени Dongguan (условие бурения толстой пластины)

| Параметры | Традиционная структура | Оптимизированная структура | Коэффициент улучшения |

|---|---|---|---|

| Вертикальная амплитуда | 0,15 мм | 0,05 мм | 67% |

| отклонение положения отверстия | ± 0,08 мм | ± 0,03 мм | 62% |

| шероховатость поверхности | RA3.2 | ra1.6 | 50% |

| Drill Life | 200 отверстий | 350 отверстий | 75% |

4.2 Результаты анализа спектра вибрации

- 50 Гц Энергия вибрации основной частоты снижается на 72%

- Высокочастотные гармоники (> 200 Гц) уменьшен на 85%

- Резонансный пик эффект элиминации является значительным

Что делает бурильный патрон ядром системы сдерживания инструментов?

сверлил становится сердцем системы зажима инструмента , основываясь на шести ключевых преимуществах:

1. Высокое расположение

- Точная подгонка конуса (например, конус JT33)

- Радиальный результат ≤ 0,01 мм (до 0,003 мм для высококачественных моделей)

- Убедитесь, что инструмент выровнен с центром вращения веретена

2. Quick Intool Mechanysment

- Эгоцентривая структура с тремя челюстями (однородное распределение 120 °)

- Один пухлый дизайн быстрого изменения (время изменения инструмента <10 секунд)

- Для зажима/ослабления не требуется вспомогательные инструменты.

3. Совместимость БАРОМ

- Подходит для диаметров от 1 до 13 мм (конструкция диаметра переменной)

- Поддержите все виды инструментов с прямым хвостовиком/конусным хвостовиком

- Справочная конструкция совместима с инструментами длинных стержней

4. Superior жесткость

- Высококачественный сплав Стального материала (твердость HRC58-62)

- Спиральная канавка усиленная сила зажима (≥100N · м)

- Сейсмические характеристики улучшают качество обработанной поверхности

5.safe и надежный

- Конструкция защиты от перегрузки (сцепление с тапочкой)

- Механизм анти-лосения (механизм двойной блокировки)

- Более чем 100 000 раз на усталостную жизнь

6.ercomonic Optimization

Обработка поверхности противзыска

- соответствует стандартам ISO10889

- Визуальное указание статуса зажима

Типичные данные приложения показывают, что использование высококачественных буровых патронов может уменьшить отклонение инструмента на 70%, повысить эффективность обработки на 25%и продлить срок службы инструмента на 40%. Эта комбинация точности, эффективности и надежности делает его незаменимым решением для основного зажима для современного бурного оборудования.

Как выбрать диаметр столбца для тяжелых операций?

Ключевое рассмотрение при выборе диаметра столбца

1. Расчет нагрузки является основой

- Статическая нагрузка: включая вес машины и вес заготовки

- Динамическая нагрузка: рассмотрим коэффициент ударной нагрузки (обычно 1,2-1,5)

- Расчет моментов изгиба: в соответствии с длиной кантилевера и расстоянием точки напряжения

Формула расчета:

Диаметр столбца d ≥ ³√ (32 × m/(π × σ))

где m - максимальный момент изгиба, а σ - допустимое напряжение материала

2. Свойства материала определяют прочность

Обычно используемые материалы:

- Q345B СТРУКТУРНАЯ СТАЛЬ (σS = 345MPA)

- 40cr изплановая сталь (гашеная и закаленная σb≥980mpa)

- Серый чугун HT250 (подходит для сценариев с высокими требованиями поглощения вибрации)

Безопасность:

- Обычно требуется 2,5-3

- Рекомендации 3-4 рекомендуются для условий тяжелой нагрузки

3. Проверка стабильности нельзя игнорировать

- Управление соотношением тонкости: λ≤120 (λ≤80 в важных случаях)

- Расчет критической нагрузки: проверка формулы Эйлера

- Локальная стабильность: толщина стенки ≥ 1/20 диаметра

Рекомендуемая таблица диаметров столбцов для тяжелых операций

| Уровень нагрузки | Типичное приложение | Рекомендуемый диаметр (мм) | Толщина стены (мм) |

|---|---|---|---|

| 5-10 тонн | Средние бурные машины | 150-200 | 12-15 |

| 10-20 тонн | Большие фрезерные машины | 200-250 | 15-20 |

| 20-30 тонн | Случайные скучные машины | 250-300 | 20-25 |

| выше 30 тонн | горнодобывающие машины | 300-400 | 25-35 |

Как эффективность обработки ремешка влияет?

1. Эффективность передачи напрямую влияет на производительность энергопотребления

Данные сравнения эффективности:

- Плоский ремень: эффективность передачи 95-98%

- v-belt: 92-96% эффективность передачи

- Синхронный ремень: более чем 98% эффективность передачи

Разница в потреблении энергии:

- Неэффективная система передачи может увеличить энергопотребление на 15-20%

- Высококачественный синхронный ремень экономит 8-12% энергию по сравнению с обычным V-образным

2. Стабильность скорости определяет точность обработки

Измеренные данные:

- Много-V-ленточные колебания скорости ≤0,5%

- Недостаточное колебание скорости ремня может достигать ± 2%

Воздействие качества обработки:

- Шероховатость поверхности RA колебания до 30%

- Размерная толерантность может отклоняться на 0,02-0,05 мм

- Жизнь инструмента сокращена на 15-25%

Таблица сравнения показателей производительности клавиш

| Параметры | Обычный V-belt | Высококачественный синхронный пояс | Улучшенный эффект |

|---|---|---|---|

| Эффективность передачи | 93% | 98% | +5% |

| Скорость колебания | ± 1,5% | ± 0,3% | -80% |

| Срок службы | 2000h | 5000h | +150% |

| Цикл обслуживания | 3 месяца | 6 месяцев | +100% |

| Производительность потребления энергии | Базовый | 12% снижение | значительное улучшение |

Сводка

As the core equipment of precision machining, the performance of drilling machine depends on the high coordination of various components - the power system (motor/transmission mechanism) provides stable power, the spindle assembly (alloy steel spindle/precision bearing) ensures the rotation accuracy, the feed system (ball screw/servo drive) controls the processing Глубина, жесткая рама (чугунное основание/ребра, ребра) поглощает вибрацию, а вспомогательные системы, такие как охлаждение, смазка и защита безопасности, совместно гарантируют качество обработки.

разумный выбор высококачественных компонентов, таких как веретчик из сплава SCM440 (твердость HRC58-62), серое чугунное тело (HT250) и регулярное обслуживание может повысить эффективность обработки более чем на 30% и продлить срок службы оборудования. Рекомендуется, чтобы пользователи выбирали модульные комбинированные решения в соответствии с требованиями обработки (точность/нагрузка/партия) и обращали внимание на тенденции разработки интеллектуальных технологий (мониторинг Интернета вещей) и зеленых (энергетических проектов) для поддержания конкурентоспособности.

Отказ от ответственности

Содержание этой страницы предназначено только для информационных целей. ls series Никаких представлений или гарантий любого рода, выраженных или подразумеваемых, в отношении точности, полноты или достоверности информации. Не следует выяснить, что параметры производительности, геометрические допуски, конкретные конструктивные функции, качество материалов и тип или качество изготовления, которые сторонний поставщик или производитель предоставит через сеть Longsheng. Это обязанность покупателя попросить цитату для частей , чтобы определить конкретные требования для этих частей.

команда LS

LS-ведущая отраслевая компания Фокус на пользовательских решениях по производству. С более чем 20-летним опытом работы более 5000 клиентов, мы сосредоточимся на высокой точке обработка CNC , Листовый металл. href = "https://lsrpf.com/3d-printing"> 3D Printing , Инъекционная форма , Metalling, технология LS Это означает, что вы выбирают эффективность, качество и профессионализм.

FAQS

1. Каковы компоненты буровой машины?

The drilling machine is mainly composed of eight core components: power system (motor, gearbox), spindle assembly (spindle, bearing, drill chuck), feed mechanism (handwheel, automatic feed device), column/frame (cast iron base, guide column), workbench (adjustable platform, T-slot), cooling system (pump, pipeline), protection device (shield, emergency stop) and control system (switch, губернатор).

2. Каковы основные компоненты буровой машины?

Самыми основными компонентами буровой машины являются три ядра компонента: силовая блока (которая обеспечивает вращательную мощность), система шпинделя (которая переносит и передает крутящий момент в буровой бит) и структура опор (столбцы/рамы для стабильности), которые определяют основную способность обработки машины и вокруг которых другие функциональные компоненты расширяются.

3. Каковы восемь частей электрической тренировки?

Типичная электрическая тренировка включает в себя: (1) электродвигатель (мощность ядра) (2) коробка передач (переменная скорость) (3) шпинделя (выходной вал) (4) Буровой патрон (инструмент зажигания) (5) Корпус (защита изоляции) (6) Скорочный триггер управляющего/компоненты скорости (7).

4. Сколько частей у тренировки?

Стандартный бурильный бит скручивания представляет собой единую структуру (1 часть), но его можно разобрать в три функциональных частях: резка (основная/вспомогательная режущая кромка), направляющая часть (спиральная канавка, край) и хвостовика (прямая хвостовика/хвостовика конуса); Комбинированные тренировки (например, обменные буровые биты) обычно состоят из 2-3 частей (режущие головки, соединительные шатуны, блокирующие рукава).