Литье под давлением, как неотъемлемая часть современного производства, стал основным процессом производства изделий из пластика благодаря своей высокой эффективности, гибкости и экономичности. Однако, чтобы максимизировать преимущества этого процесса и обеспечить качество продукции и эффективность производства,Основные конструктивные и инженерные аспекты литья под давлениемдолжны быть тщательно оценены и оптимизированы. Вот несколько ключевых факторов, на которые следует обратить внимание в процессе литья под давлением.

Что такое литье под давлением?

В обширной области производства технология литья занимает центральное место.Значение формовкиохватывает весь процесс преобразования сырья в изделия с определенной формой, структурой и функциями. Что касается литья под давлением, то это важный метод втехнология литья пластмасс. Он нагревает пластиковые частицы до расплавленного состояния, впрыскивает их в полость формы под высоким давлением и затвердевает после охлаждения для производства различных прецизионных и сложных пластиковых изделий.

Кроме того, литье из силикона, как еще одна специальная технология литья, ориентировано на обработку силиконовых материалов. Силикагель широко используется в медицине, пищевой промышленности, электронике и других областях из-за его превосходной термостойкости, стойкости к старению, защиты окружающей среды и нетоксичных свойств. Процесс литья силикона также требует точного контроля температуры, давления и других параметров для обеспечения качества и производительности конечного продукта. Будь то литье под давлением,литье пластмасс или силиконовых формований, все они являются важными компонентами технологии литья. Каждый из них играет незаменимую роль в разных сферах и совместно способствует прогрессу и развитию обрабатывающей промышленности.

Каковы основные соображения по проектированию для литья под давлением?

Основные рекомендации по проектированию для литья под давлениемВключите конструкцию пресс-формы, толщину стенки, конструкцию затвора, углы выталкивания деталей и уклона, а также допуски и усадку.

1. Проектирование пресс-формы

Дизайн пресс-формы является основной частью литья под давлением, который определяет форму, размер и точность изделия. Форма формы должна соответствовать конструкции изделия, чтобы обеспечить плавное формование изделия. При проектировании пресс-формы также необходимо учитывать такие факторы, как сложность изделия, толщина стенок и точность размеров. Бегунок — это канал, по которому расплав пластика поступает из сопла литьевой машины в полость пресс-формы. Конструкция бегуна должна гарантировать, что расплав пластика сможет равномерно и быстро заполнить полость формы, снижая при этом сопротивление потоку и потерю давления. Затвор – это канал, который соединяет бегунок и полость. Он контролирует поток и скорость попадания расплава пластика в полость. При проектировании ворот необходимо учитывать такие факторы, как форма, размер, толщина стенки изделия и текучесть пластика. Оптимизируя конструкцию затвора, можно уменьшить количество дефектов продукта, таких как следы утопления, пузыри, деформации и т. д., а также повысить эффективность производства.

2. Толщина стенки

Толщина стенки считается одним из основных факторов, определяющихкачество литых под давлением изделий. Поскольку тонкостенные пластиковые детали имеют особую структуру и сложную форму, в производстве должны быть приняты соответствующие технологические параметры для обеспечения качества продукции. Это вещество оказывает существенное влияние на характеристики текучести пластика, цикл охлаждения и механическую прочность конечного продукта:

- Сыпучесть пластика:Из-за большей толщины стенок расплаву пластика требуется больше времени для полного заполнения полости формы, что может увеличить сопротивление потоку и, таким образом, негативно повлиять на качество формования продукта.

- Время охлаждения:Увеличенная толщина стенок приводит к увеличению времени охлаждения, поскольку более толстые стенки означают, что пластику требуется больше времени для охлаждения до нужной температуры в форме. Это не только увеличивает производственный цикл, но и может привести к слишком высокой внутренней температуре продукта, что вызовет такие проблемы, как термическое напряжение и деформация.

- Прочность конечного продукта:Увеличение толщины стенки увеличивает время охлаждения, поскольку большая толщина стенки означает, что пластику требуется больше времени для охлаждения до нужной температуры в форме. Кроме того, толщина толстых стенок также делает продукт восприимчивым к деформации и растрескиванию. Такая ситуация не только продлит производственный цикл, но и может привести к повышению внутренней температуры продукта, что приведет к ряду проблем, таких как термическое напряжение и деформация. Таким образом, толщину стенок необходимо разумно контролировать для достижения наилучшего эффекта формования и экономической эффективности.

3. Планировка улицы

Схема проема ворот стала одним из ключевых факторов, влияющих на качество литья под давлением. Принятие подходящей компоновки затвора может сделать поток пластика более равномерным, а также эффективно снизить деформацию и усадку: расположение затвора следует выбирать в самой толстой или центральной области продукта, чтобы обеспечить оптимальное наполнение и удержание давления. При установке ворот следует избегать прочности или слабости, испытываемой продуктом, чтобы предотвратить остаточное напряжение и деформацию.

Для больших или сложных предметов может быть спроектировано несколько ворот, чтобы обеспечить равномерное распределение пластика. Однако слишком большое количество ворот, несомненно, увеличит стоимость производства и сложность пресс-формы, поэтому плюсы и минусы нужно тщательно учитывать при выборе стратегии.

Конкретный размер ворот должен определяться несколькими факторами, такими как форма, размер и толщина стенки изделия. Более компактный носик для полива может помочь ограничить поток пластика и избежать образования пузырей и пятен от раковин; Но если размер затвора будет слишком маленьким, сопротивление потоку может увеличиться, что ухудшит формовочные качества изделия.

4. Угол выброса детали и тяги

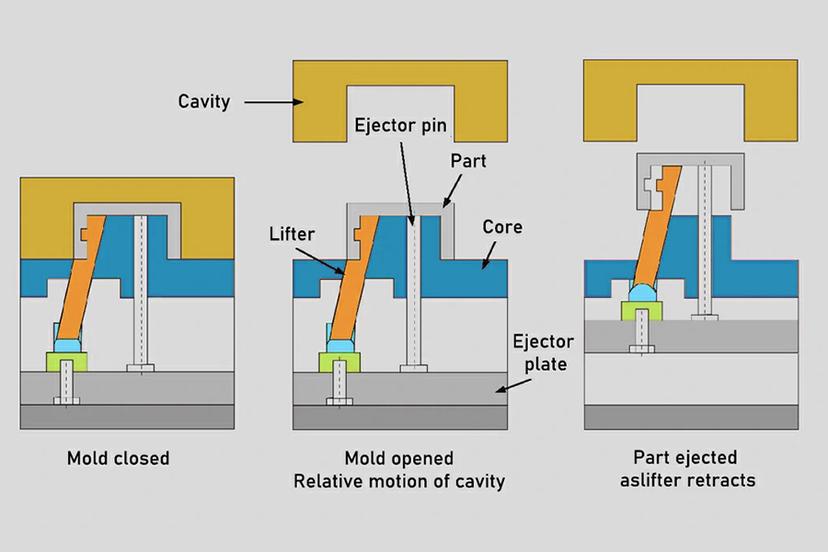

Выталкивание детали и угол тяги являются ключевыми факторами для обеспечения плавного извлечения детали из формы без повреждения готового изделия:

- Механизм выброса:Механизм выталкивания — это компонент формы, используемый для извлечения продукта из полости формы. Он должен быть спроектирован в соответствии с формой, размером, толщиной стенки и другими факторами продукта, чтобы гарантировать, что поверхность продукта не будет повреждена или деформирована в процессе выброса.

- Угол осадки:Угол уклона — это угол выброса поверхности формованной детали параллельно направлению выброса формы. Это помогает снизить сопротивление трению продукта в процессе извлечения из формы и предотвращает царапины или деформацию поверхности продукта. Разумный угол уклона должен быть определен на основе таких факторов, как материал, форма и размер продукта.

5. Допуск и усадка

При проектировании литья под давлением также необходимо учитывать вопросы пластической усадки и допусков:

- Пластическая усадка:В процессе охлаждения пластик дает усадку, что приводит к изменению размера продукта. Таким образом, скорость усадки пластика должна быть учтена при проектировании пресс-формы, и соответствующий диапазон допусков должен быть зарезервирован в конструкции продукта, чтобы учесть это изменение.

- Контроль допусков:Контроль допусков является ключом к обеспечению постоянства размеров продукта. Во времяПроектирование пресс-формА производственный процесс, точность и допуски на размеры пресс-формы должны строго контролироваться, чтобы гарантировать, что производимая продукция соответствует проектным требованиям.

Какие соображения по материалам важны при литье под давлением?

Обычно используетсяТипы пластмасс в литье под давлениемвключают в себя АБС, полипропилен, поликарбонат и т.д. Давайте узнаем о свойствах и применении этих материалов.

1. Выбор пластика

ПРЕСС:АБС является одним из наиболее часто используемых материалов при литье под давлением. Он широко используется в производстве корпусов и компонентов для автомобилей, бытовой техники и электронных изделий благодаря своим хорошим механическим свойствам, ударопрочности, химической стойкости и простоте обработки.

ПК:ПК обладает отличной прозрачностью, ударопрочностью, термостойкостью и стабильностью размеров. Его часто используют для изготовления изделий, требующих высокой прозрачности и высокой прочности, таких как оптические диски, линзы для очков, защитные шлемы, дисплеи для электронного оборудования и т. д.

ПАПА:Материал нейлон обладает высокой прочностью, износостойкостью, маслостойкостью и хорошими самосмазывающимися свойствами. Он часто используется для изготовления подшипников, шестерен, труб, оболочек кабелей и других деталей, которые должны выдерживать механические нагрузки и износостойкость.

ПОМ:POM известен своей высокой твердостью, высокой жесткостью и отличной износостойкостью. Он часто используется для изготовления прецизионных деталей, зубчатых колес, подшипников, деталей скольжения и т. Д.

ПММА:Также известное как органическое стекло, оно часто используется для изготовления линз, коробок для дисплеев, вывесок и т. д. благодаря своим хорошим оптическим свойствам, прозрачности и устойчивости к атмосферным воздействиям.

Домашнее животное:ПЭТ в основном используется для изготовления бутылок для напитков, упаковки пищевых продуктов и т. д., но при литье под давлением он также используется для изготовления некоторых продуктов, требующих высокой прозрачности и хороших барьерных свойств.

PBT и PETG:Эти материалы обладают хорошей термостойкостью, химической стойкостью и механическими свойствами и обычно используются в автомобильной, электронной промышленности и производстве бытовой техники.

ППСУ и ПЭЭК:Эти высокоэффективные пластмассы используются в производстве деталей в экстремальных условиях, таких как медицинские приборы, аэрокосмические и автомобильные детали, из-за их высокой термостойкости, химической стойкости и высокой прочности.

ТЭП/ТПР:Этот тип материала сочетает в себе эластичность резины с технологичностью пластика. Его часто используют для изготовления уплотнителей, шлангов, ручек и других изделий, требующих мягкого прикосновения и хорошей герметизации.

2. Свойства материала для формовки

В процессе литья под давлением ключевыми свойствами материалов являются текучесть, ударопрочность, термостойкость и т. д. Эти свойства напрямую влияют на качество и эффективность производства изделий из пластика. Например:

- Текучесть:Хорошая текучесть помогает пластику заполняться и формировать форму, улучшая целостность и качество поверхности продукта.

- Ударопрочность:Пластмассы с высокой ударопрочностью могут противостоять внешним воздействиям и повысить долговечность и безопасность изделия.

- Термостойкость:Пластмассы с хорошей термостойкостью могут сохранять стабильные характеристики в условиях высоких температур и подходят для изготовления изделий, которые должны работать при высоких температурах.

3. Литье силикона и специализированные пластмассы

Когда требуется гибкость или химическая стойкость, литье из силикона и другие специальные пластмассы могут удовлетворить конкретные потребности применения:

Литье из силикона

- Производительность:Силиконовый пластикобладает отличными свойствами, такими как высокая термостойкость, химическая коррозионная стойкость, износостойкость и стойкость к старению, и может использоваться в диапазоне температур от -70°C до +250°C.

- Приложение:Широко используется в медицинских устройствах (таких как хирургические инструменты, искусственные органы, катетеры и т. д.), упаковке пищевых продуктов (например, высокотемпературные пакеты для приготовления пищи, индивидуальная пластиковая пленка и т. д.), а также в электронных и электрических полях (таких как кабели, изоляторы, светоизлучающие диоды и т. д.).

Специальные пластмассы

- Включая, но не ограничиваясь, ППСУ, ПЭЭК, ПЭИ и другими высокоэффективными пластиками, которые обладают отличной термостойкостью, химической коррозионной стойкостью и другими свойствами.

- Приложение:Подходит для изготовления изделий с чрезвычайно высокими эксплуатационными требованиями, таких как прецизионные компоненты в аэрокосмической отрасли, медицинском оборудовании и других областях.

Каковы основные инженерные проблемы при литье под давлением?

Литье под давлением сталкивается со многими проблемамиВключая анализ и моделирование потока, оптимизацию охлаждения и времени цикла, предотвращение распространенных дефектов и контроль качества. Использование передовых инструментов моделирования, оптимизация конструкции системы охлаждения, регулировка параметров процесса и усиление контроля качества позволяют эффективно решать эти проблемы, а также повышать качество и эффективность литья под давлением.

Анализ и моделирование потоков

Во времяПроцесс литья под давлением, поведение расплава пластика напрямую влияет на качество и эффективность производства продукта. Такие дефекты, как неравномерный поток, пузырьки и неравномерное охлаждение, могут серьезно повлиять на целостность и производительность продукта.

Используйте инструменты анализа и симуляции потока, такие как Moldflow, для моделирования и оптимизации процесса литья под давлением. Эти инструменты помогают инженерамОптимизация конструкций пресс-формпрогнозируя ключевые параметры, такие как пути течения пластического расплава, время заполнения и распределение давления. С помощью результатов моделирования были определены такие параметры, как скорость впрыска, давление и температураТермопластавтоматможет быть отрегулирована для улучшения текучести расплава и уменьшения возникновения дефектов, таких как пузырьки и неравномерное охлаждение.

Охлаждение и оптимизация времени цикла

Время охлаждения является важной частью цикла литья под давлением, напрямую влияющие на эффективность производства и затраты. Неравномерное охлаждение может привести к проблемам с качеством, таким как деформация и деформация продукта.

Оптимизируйте конструкцию системы охлаждения, чтобы каналы охлаждающей воды формы были равномерно распределены, достаточны по количеству и как можно ближе к полости формы. Это помогает быстро и равномерно отводить тепло от расплава, сокращая время охлаждения. Регулируя такие параметры, как температура охлаждающей жидкости и расход, можно дополнительно оптимизировать охлаждающий эффект. Использование передовых технологий охлаждения, таких как системы быстрого теплообмена, может значительно повысить эффективность охлаждения и сократить производственные циклы.

Как избежать распространенных дефектов

К распространенным дефектам в процессе литья под давлением относятся короткие выстрелы, коробление, пузыри и т. д. Эти дефекты могут серьезно повлиять на качество и эксплуатационные характеристики продукта.

| Стратегия | Описание |

| Короткий план | За счет увеличения давления впрыска, повышения температуры расплава или оптимизации конструкции пресс-формы можно улучшить текучесть расплава и уменьшить возникновение явления короткого впрыска. |

| Искривление | Оптимизируйте конструкцию пресс-формы для обеспечения равномерной нагрузки на продукт в процессе охлаждения; регулировать скорость впрыска и давление, чтобы избежать чрезмерного внутреннего напряжения, вызванного расплавом в форме; использовать термореактивные пластики или увеличить толщину стенок изделия и т.д. Может эффективно снизить коробление. |

| Пузыри | Образование пузырьков может быть уменьшено за счет улучшения производительности вентиляции расплава, оптимизации системы вентиляции пресс-формы или регулировки скорости и давления впрыска. |

Меры контроля качества

- Вызов:В процессе литья под давлением важной задачей, с которой сталкиваются производители, является то, как обеспечить однородность и точность готового продукта.

- Стратегии преодоления:

- Контроль качества сырья:Проводится строгий контроль качества сырья, используемого при литье под давлением, чтобы убедиться, что оно соответствует предписанным стандартам.

- Мониторинг оборудования термопластавтомата:Контролируя рабочее состояние оборудования машины для литья под давлением, включая такие параметры, как температура, давление и скорость впрыска, для обеспечения стабильности и последовательности процесса литья под давлением.

- Контроль качества пресс-формы:На пресс-формах, используемых при литье под давлением, осуществляется строгий контроль качества, в том числе точности, прочности и срока службы пресс-форм. Проводите регулярное техническое обслуживание и чистку пресс-формы, чтобы обеспечить ее нормальную работу и продлить срок службы.

- Контроль процесса литья под давлением:Мониторинг в режиме реального времени ключевых параметров в процессе литья под давлением, таких как температура, давление и скорость впрыска, чтобы убедиться, что размер, внешний вид и физические свойства продукта соответствуют требованиям.

- Выборочный контроль:Возьмите образцы продукции с производственной линии литья под давлением и проведите проверку размера, внешнего вида и физических свойств, чтобы убедиться, что качество продукта соответствует стандартным требованиям.

- Управление дефектной продукцией:Установите строгую систему управления дефектной продукцией для классификации, регистрации и обработки некачественной продукции, чтобы гарантировать, что дефектная продукция не попадет на рынок и не повлияет на нормальную работу производственной линии.

Почему стоит выбрать Longsheng для услуг литья под давлением?

В Луншэне, независимо от того, нужно ли вам изготовление прототипов деталей или массовое производство, у нас есть соответствующие возможности и опыт для удовлетворения ваших потребностей. Мы стремимся предоставлять надежные и качественные запасные части, чтобы помочь вам добиться успеха на конкурентном автомобильном рынке.

Быстрое ценовое предложение:Просто загрузите файл САПР, вы сможете быстро понять стоимость изготовления и быть в курсе статуса заказа.

Быстрое формование:Longsheng имеет большой опыт в производстве прототипов, гарантируя, что ваши компоненты будут выполнены с высоким качеством на поздних этапах проектирования и производственного процесса.

Аттестация ISO:Longsheng является производственной компанией, сертифицированной по стандарту ISO 9001, а это значит, что мы используем признанные на международном уровне передовые практики для разработки вашей продукции и обеспечения ее соответствия стандартам, независимо от сложности конструкции.

По запросу изготавливается по индивидуальному заказу:Наш процесс производства автозапчастей полностью настраивается в соответствии с вашими спецификациями, размерами, материалами и требованиями к поверхности, чтобы обеспечить удовлетворение ваших уникальных потребностей.

Экспресс-доставка:Мы стремимся обеспечить быстрое производство и доставку для удовлетворения ваших производственных потребностей, обеспечивая при этом большую гибкость для быстрого реагирования на изменения рынка.Longsheng - партнер по вашим потребностям в автозапчастях.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

1. Какие основные виды пластика используются при литье под давлением?

Пластмассы, используемые в литье под давлением, в основном делятся на две категории: термопласты и термореактивные пластики. Термопласты включают, помимо прочего, полиэтилен (ПЭ), полипропилен (ПП), поливинилхлорид (ПВХ), поликарбонат (ПК), полиамид (ПА), полиэтилентерефталат (ПЭТ); Термореактивные пластики включают, помимо прочего, полиуретан (PU).

2. Как вы проектируете пресс-форму для литья под давлением?

КогдаПроектирование пресс-формы для литья под давлениемнеобходимо учитывать множество факторов, чтобы свести к минимуму механизм ползунка для вытягивания стержня и исключить влияние линии разъема на внешний вид. При проектировании структуры изделия такие конструкции, как ребра жесткости, пряжки и выступы, должны соответствовать направлению открытия формы, чтобы избежать вытягивания стержня, уменьшить количество линий швов и продлить срок службы формы; установить соответствующий уклон извлечения из формы во избежание ворса продукта или повреждения верхней части; глубокий При проектировании изделий с полыми конструкциями наклон наружной поверхности должен быть максимально больше наклона внутренней поверхности, чтобы сердцевина пресс-формы не прогибалась во время литья под давлением. Пластмассы имеют определенный диапазон толщины стенок, обычно 0,5 ~ 4 мм. Когда толщина стенки превышает 4 мм, это вызовет такие проблемы, как длительное время охлаждения и усадка.

3. Каковы распространенные дефекты при литье под давлением и как их можно избежать?

К распространенным дефектам литья под давлением и методам их предотвращения в основном относятся (1) Недозаполнение. Во избежание дефекта недолива следует увеличить скорость впрыска, проверить количество пластика в бункере, а также правильно проверить ход впрыска. (2) Изменение веса и размера. Чтобы избежать дефектов, вызванных изменением веса и размеров, необходимо проверить, достаточно ли охлаждающей воды протекает через горловину бункера для поддержания правильной температуры, проверить объем впрыска и пластификационную способность термопластавтомата и т. д. (3) Пригорания можно избежать, снизив температуру первых двух зон литьевого цилиндра, снижение скорости впрыска и т. д. (4) Трещин можно избежать, используя многоточечные распределительные затворы, боковые затворы и ручные затворы; соответствующим образом повысить температуру смолы для снижения вязкости расплава; повысить температуру пресс-формы; соответствующим образом сократить время впрыска и выдержки и т.д.

4. Какие факторы влияют на стоимость литья под давлением?

Есть много факторов, которые влияютЗатраты на литье под давлением, включая затраты на пресс-формы, затраты на материалы, структурную сложность продукта, количество продукции, эффективность производства, затраты на использование оборудования, затраты на рабочую силу, затраты на вторичную обработку, затраты на логистику и т. д. На затраты на литье под давлением влияет множество факторов. Влияние факторов требует всестороннего учета и оптимизации во всех аспектах проектирования, производства, управления и т.д. для снижения затрат.

Сводка

Основные соображения по проектированию для литья под давлением включают конструкцию пресс-формы, толщина стенки, конструкция затвора, углы выталкивания детали и уклона, а также допуски и усадка.Литье под давлением сталкивается со многими проблемамиВключая анализ и моделирование потока, оптимизацию охлаждения и времени цикла, предотвращение распространенных дефектов и контроль качества. Эти факторы взаимосвязаны и совместно влияют на качество и эффективность производства изделий, изготовленных методом литья под давлением. Тщательно оценив и оптимизировав эти параметры, можно гарантировать, чтоПроцесс литья под давлением стабилен и надежен, производящая высококачественные изделия из пластика, отвечающие требованиям дизайна.

Отказ

Содержание этой страницы носит справочный характер.Луншэнне дает никаких явных или подразумеваемых заверений или гарантий в отношении точности, полноты или действительности информации. Никакие эксплуатационные параметры, геометрические допуски, специфические конструктивные особенности, качество и тип материала или качество изготовления не должны подразумевать то, что сторонний поставщик или производитель будет поставлять через сеть Longsheng. Это ответственность покупателяПоиск коммерческого предложения на запчастидля определения конкретных требований к этим деталям.ПожалуйстаСвяжитесь с намидля получения дополнительной информацииинформация.

Команда Луншэн

Эта статья была написана несколькими авторами Longsheng. Longsheng является ведущим ресурсом в производственном секторе, сОбработка с ЧПУ,Изготовление листового металла,3D-печать,литье под давлением,Штамповкии многое другое.