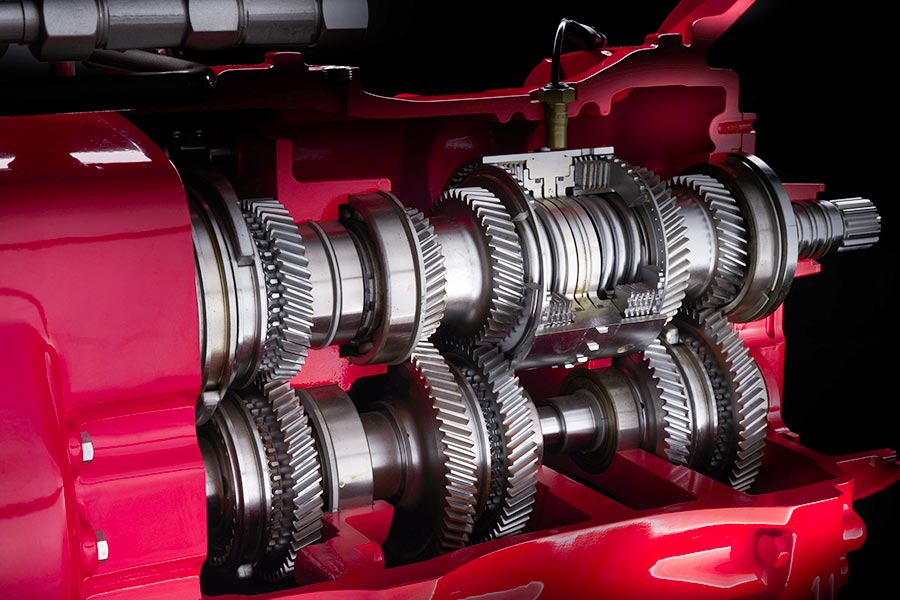

Шестерня, как основной передаточный компонент машин и оборудования, напрямую влияет на рыночную конкурентоспособность конечного продукта с точки зрения эффективности производства и контроля затрат на фоне растущей конкуренции в мировом производстве.Уровень технологий и способность контроля затрат предприятия по производству шестерен являются ключом к определению конкурентоспособности предприятия.

Столкнувшись с ужесточением глобальной цепочки поставок и насущным спросом клиентов на экономически эффективную продукцию,Компания LSмаксимизирует эффективность ресурсов всейцепи изготовления шестерен с помощью инновационнойтехнологии производства шестерен и интеллектуальной производственной системы. Успех помог нескольким клиентам достичьпрорыва в снижении производственных затрат на 35% и циклов поставки более чем на 50%.В этой статье будет проанализировано, как компания LS может преодолеть болевую точку традиционного производства шестерен.

Как изготавливаются шестерни?

1.Выбор материала и формовка заготовки

Материалы зубчатых передачтребуют высокой прочности, стойкости к истиранию и усталостной прочности, обычно это легированная сталь (например, 20CrMnTi), нержавеющая сталь или титановый сплав.Метод формовки заготовки включает:

- Ковка: путем формовки или свободной ковки формируется деталь, близкая к окончательной форме, что снижает объемпоследующей резки и увеличивает коэффициент использования материала.

- Отливки: подходят дляпроизводства сложной формы или массового производства, например, корпусов редукторов из серого чугуна.

- Порошковая металлургия: для высокоплотных, недорогих средних и малых шестерен, особенно длякомпонентов автомобильной трансмиссии.

2.Формирование и обработка

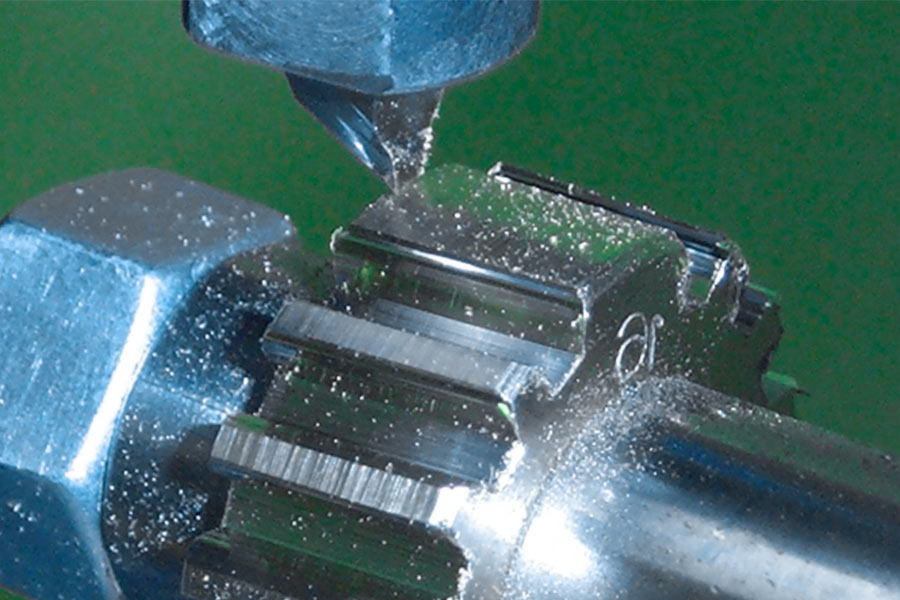

Основаобработки зубчатых колесзаключается в обработке профиля зуба. Основные методы обработки включают:

- Зубофрезерование:Благодаря вращающимся режущим инструментам и зацеплению заготовок эффективное производство большого количества цилиндрических зубчатых колес, класс точности ISO 6336 -3.

- Зубчатообработка:Подходит для внутренних и двойных зубьев, высокая гибкость обработки, но более низкая эффективность обработки, чем у червячной фрезы.

- Фрезерование зубчатых колес с ЧПУ:Благодаря системе управления эффективная обработка сложных косозубых зубчатых колес подходит для мелкосерийного производства.

- 3D-печать (аддитивное производство):новая технология, которая изготавливает полые шестерни или нерегулярные структуры, которые невозможно обработать традиционными методами обработки, путем плавления металлических порошков слой за слоем.

3.Термообработка и упрочнение поверхности

- Цементация и закалка: Улучшают поверхностную твердость шестерен (например, 62-65HRC), сохраняют прочность сердцевины, подходят для условий высокой нагрузки.

- Индукционная закалка: Локальная закалка при нагреве, энергосбережение, минимальная деформация, обычно используется в автомобилестроении шестерни.

- Лазерное покрытие поверхности:Напыление высокотвердых покрытий (например, WC Co) на поверхность шестерни может повысить стойкость к истиранию за счет5-8 раз и срок службы более чем в 3 раза.

Каковы эффективность и стоимость традиционного производства шестерен?

Серьезное узкое место эффективности

1. Процесс долгий:

Традиционное производство шестерен основано на дискретных процессах, таких как литье, ковка и резка. Например, шестерни автомобильной коробки передач должны быть подвергнуты формовке (2 недели) → черновому формованию (3 дня) → черновой обработке (5 дней) → термообработке (2 дня) → точной обработке (3 дня) → проверке (2 дня), а весь процесс занимает 15-20 дней. В то время каксовременную обработку с ЧПУ можно сжать до 3-5 дней.

2. Низкий коэффициент использования материала:

Во времялитья в песчаные формы литейных шестерен залитую в форму металлическую жидкость необходимо охлаждать и удалять. В форме легко могут возникнуть дефекты усадки и пористости, что приводит к отходам материала до 30% -40%. В традиционном производственном процессе комплексный коэффициент использования материалов составляет всего 55% -65%, тогда как совокупный коэффициент использования современного аддитивного производства может быть увеличен до более чем 90%.

3. Высокая зависимость от энергии и рабочей силы:

Кузнечные цеха требуют высоких температур (например, 1200 градусов по Цельсию для ковки) и энергопотребления от 15% до -20% от себестоимости продукции; искусственные зубы (например, хонингование и строгание) работают медленно и могут обрабатывать только 10-15 деталей в час, что затрудняет выполнение крупных заказов.

Высокая жесткость структуры затрат

1.Постоянные затраты составляют большую долю:

Традиционное производство в значительной степени опирается на тяжелое оборудование (такое как большие штамповочные машины, горизонтально-расточные станки и т. д.), при этом амортизация оборудования и техническое обслуживание составляют 20–30 % годовых расходов.

2.Процент брака и стоимость ремонта:

Из-за пористости и включений процент отходов традиционных литых шестерен может составлять от 10 до 15 процентов, что требует дополнительных инвестиций в размере от 200 до 500 долларов США за тонну для ремонта сваркой или переработки лома.Отклонение размера из-за деформации после термообработки (например, отклонение зуба>0,05 мм) требуетвторичной прецизионной обработкис увеличение затрат на обработку на 10% -20%.

3.Скрытые издержки возросли:

Традиционные процессы имеют высокие выбросы углерода (например,выбросы CO2 литейного производства составляют около 1,2 тонны на тонну отливок) и сталкиваются со штрафами по экологическим нормам и давлением налога на выбросы углерода; многопроцессное сотрудничество приводит к большим логистическим расстояниям, низкой оборачиваемости запасов и складским расходам в размере 5% -8% процентов от общих затрат.

Кейс LS 1: экстренное обслуживание авиационного редуктора для французской компании требует доставки в течение 72 часов.

1. Болевые точки клиентов

- Кризис закрытия: ключевые компонентыредуктора вертолета были остановлены, что может занять до 12 недель и стоить до 500 000 евро в день, если использовать традиционные процессы литья и механизации.

- Требования к качеству: должны соответствоватьСТАНДАРТНЫМ АВИАЦИОННЫМ (прослеживаемость материалов, твердость HRC 60) и быть совместимыми с существующими системами сборки.

2. Решение LS

| Пошаговое руководство | Технические средства | Ключевые действия |

| Обратное проектирование | 3D-сканирование+CAD-моделирование | Цифровое моделирование разобранных деталей было выполнено в течение 10 часов с контролем погрешности ±0,2 мм. |

| Быстрая обработка на станке с ЧПУ | Пятиосевой станок с рычажным механизмом+режущий инструмент с покрытием PVD | Авиационный титановый сплав(Ti-6Al-4V) использовался для массового производства 50 деталей за 72 часа с шероховатостью поверхности Ra<0,8 μ m. |

| Проверка качества | Испытание твердости + металлографический анализ | Каждая партия была случайным образом выбрана из 3 образцов с твердостью HRC 60 ± 1 и проверена в соответствии с EN10083. |

3. Сравнение данных и расчет выгоды

| Индикатор | Традиционное решение | Схема LS | Экономия/льготы | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Цикл доставки | 12 недель (84 дня) | 3 дня | Сократить на 81 день. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Ежедневная стоимость простоя | €500,000 | €0 | Экономьте €500000 в день. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Общая стоимость простоя (12 недель) | 84 дня x €500000= €42000000 | 3 дня x €500000= €1500000 | Избегание потерь в размере 40500000 евро. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Стоимость производства деталей | Литье+обработка: 2500 евро/шт. | Обработка на станках с ЧПУ: 3200 евро/шт. | Премия за единицу товара 700 евро. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Общее количество заказа | 50 шт. | 50 шт. | - | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Общий доход | 50 × €2,500 = €125,000 | 50 × €3,200 = €160,000 | Новый доход ... class="paragraph" data-paragraphid="0a34c523-260e-43d3-adac-920b91324ade" data-v-7b79c893="">4. Конечный результат:

LS Case 2: Индийским производителям сельскохозяйственного оборудования необходимо обновить материалы шестерен, чтобы достичь цели увеличения срока их службы в 5 раз.1.Болевые точки клиентов

2. Решение LS

3. Сравнение данных и расчет выгоды

4.Конечный результат

LS Case 3: всемирно известный производитель оборудования начал массовое производство основных зубчатых передач, что снизило затраты на 35%.1.Боль клиента баллов

2.LS решение Этап проектирования: Оптимизация топологии и реконструкция геометрических структур.

Этап производства: гибридный процесс нарушает пределы эффективности

3. Результаты внедрения Сравнение структуры затрат:

Цикл доставки сжатие:

4.Отзывы клиентов

Краткое содержаниеВ отрасли производства сложных зубчатых передач контроль затрат и эффективность распределения являются основными болями для клиентов. Благодаря глубокой интеграции стехнологией высокоточной обработки, платформами оптимизации процессов на основе искусственного интеллекта и модульными решениями для цепочек поставок мы помогли нескольким клиентам добиться прорывных улучшений по всей цепочке производства зубчатых передач. Все эти случаи являются точным пониманием фундаментальных проблем производства зубчатых передач: благодаря трехсторонней стратегии инноваций в области материалов, интеллектуального анализа процессов и гибкости цепочки поставок LS удалось преодолеть традиционную отраслевую дилемму высокого потребления энергии, длительных циклов и высокого процента брака. Отказ от ответственностиСодержимое этой страницы предназначено только для справки.LSне делает никаких явных или подразумеваемых заявлений или гарантий относительно точности, полноты или действительности информации. Никакие параметры производительности, геометрические допуски, особые конструктивные особенности, качество и тип материала или качество изготовления не должны подразумеваться в отношении того, что сторонний поставщик или производитель будет поставлять через сеть Longsheng. Покупатель, запрашивающий расценки на детали, несет ответственность за определение конкретных требований к этим деталям.Пожалуйста,свяжитесь с намидля получения дополнительнойинформации. Команда LSLS — ведущая в отрасли компания, специализирующаяся на индивидуальных производственных решениях. Имея более чем 20-летний опыт обслуживания более 5000 клиентов, мы фокусируемся на высокоточнойобработке с ЧПУ,изготовлении листового металла,3D-печать,литье под давлением,штамповка металла и другие комплексные производственные услуги. Часто задаваемые вопросы1. Как компания LS обеспечивает эффективную обработку клиентских проектных документов? Платформа компании LS поддерживает загрузку проектных документов в различных форматах. У нас есть профессиональная техническая команда и эффективные программные инструменты для быстрого анализа и оптимизации клиентских проектных документов, чтобы гарантировать точность и эффективность в процессе производства. 2.Как LS оптимизирует производственный процесс и сокращает циклы доставки? Компания LS использует передовую систему управления производством для совершенствования и оптимизации производственного процесса. Благодаря автоматизации, интеллектуальному производственному оборудованию и эффективной системе логистики компания LS может значительно повысить эффективность производства, сократить производственные циклы и ускорить доставку продукции. 3. Могут ли успешные проекты компании LS помочь клиентам сократить затраты и циклы доставки? Компания LS реализовала ряд успешных проектов, благодаря передовой онлайн-обработке с числовым программным управлением и технологии 3D-печати компания LS успешно помогла ряду клиентов достичь цели по сокращению затрат и циклов доставки. Эти истории успеха не только демонстрируют техническую мощь и уровень обслуживания LS, но и предоставляют ценный опыт и рекомендации для клиентов. 4. Как компания LS гарантирует качество продукции и снижает расходы клиентов на последующее обслуживание? Компания LS использует строгую систему контроля качества для мониторинга каждого этапа производственного процесса в режиме реального времени. В то же время мы получили сертификаты ISO 9001, ISO 14001, IATF 16949, AS9100D, что полностью демонстрирует нашу приверженность качеству. Помогите клиентам сократить расходы на техническое обслуживание и повысить общую эффективность за счет высококачественной продукции. РесурсРедукторный турбовентиляторный двигатель Связанные блоги

Gloria Эксперт по быстрому прототипированию и быстрому производству Специализируется на обработке ЧПУ, 3D -печать, литья уретана, быстрого инструмента, литья, литья металла, листового металла и экструзии. Ярлык: Поделиться на Criticism0 comments Click to expand more ПРЕДЫДУЩИЙ В каких отраслях промышленности нужны специальные зубчатые колеса? Feb 27 2025 СЛЕДУЮЩИЙ Что такое зубчатые колеса и почему важны методы изготовления? Как выбрать лучший процесс для вас Mar 17 2025 Featured BlogsNo data  Контакт |