Гидроформовка, также известная как жидкостная формовкаили внутренняя формовка под высоким давлением, является передовой технологией формовки металлов. Он использует жидкость в качестве среды передачи усилия для замены традиционного жесткого пуансона или матрицы для приложения давления к материалу, чтобы вызвать пластическую деформацию для достижения желаемой формы. Эта технология широко используется в аэрокосмической, автомобильной и бытовой технике и особенно хороша для создания легких конструкций.

В этой статье мы рассмотрим конкретныепроцесс гидроформовки, включая его классификацию, этапы процесса, преимущества и недостатки, а также преимущества и проблемы в практическом применении. Давайте начнем сегодняшнее путешествие по обучению!

Что такое гидроформовка?

Гидроформовка - это экономичный и профессиональный процесс формовки металла, в котором используется гидравлическое масло высокого давления для формовки металлов, таких как сталь, нержавеющая сталь, углерод, медь, алюминий и латунь, в легкие, прочные и конструктивно надежные детали. Практически любой металл, который может быть подвергнут холодной штамповке, может быть гидроформован.С помощью гидроформовки можно формировать сложные формыс вогнутыми поверхностями, которых было бы трудно добиться с помощью стандартной цельной штамповки.

Один из крупнейшихПрименение для гидроформовкинаходится в автомобильной промышленности, где требуются сложные формы, которые легче, прочнее и прочнее. Этот процесс также часто используется для формования алюминиевых трубок для велосипедных рам. К другим преимуществам деталей, изготовленных методом гидроформовки, относятся бесшовное склеивание и повышенная прочность деталей. Они также сохраняют высокое качество и меньшую зернистость поверхности для более легкой отделки металла.

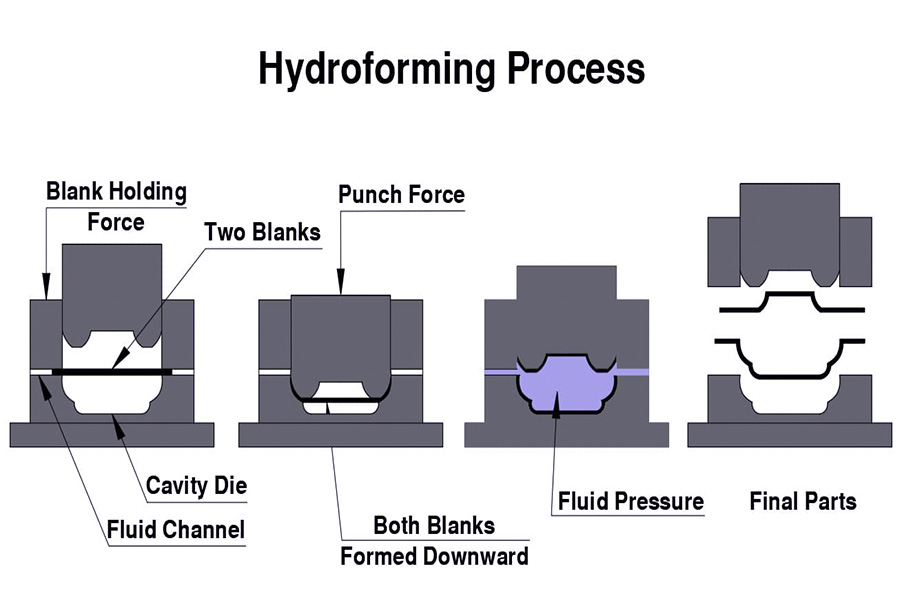

Из каких этапов состоит процесс гидроформовки?

ТемПроцесс гидроформовки— это передовая технология формовки металлов, которая широко используется во многих областях, таких как автомобилестроение, аэрокосмическая промышленность и бытовая техника. Ниже приведены основныеЭтапы процесса гидроформовки:

- Подготовка материала:Выберите подходящие пластины или трубы в качестве сырья и выполните необходимую предварительную обработку, такую как резка и очистка, чтобы гарантировать, чтоМатериалы подходят для гидроформовки.

- Монтаж и отладка пресс-формы:Установите спроектированную форму на машину для гидроформовки и отладите ее, чтобы обеспечить точность и стабильность формы, а также хорошее взаимодействие между формой иГидроформовочная машина.

- Размещение и позиционирование материала:Поместите предварительно обработанный материал в форму и точно расположите его, чтобы материал мог быть равномерно нагружен и прилегать к форме в процессе формования.

- Гидравлическое давление и формовка:Впрыскивайте жидкость в форму и постепенно увеличивайте давление жидкости, чтобы материал пластически деформировался в форме до тех пор, пока он не достигнет желаемой формы и размера.

- Сброс давления и извлечение из формы:После того как формование будет завершено, постепенно снижайте давление жидкости и извлекайте сформированную деталь из формы.

- Последующая обработка:Выполняют необходимую последующую обработку на формованной детали, такую как обрезка, удаление заусенцев, обработка поверхности и т.д., чтобы соответствовать требованиям конечного продукта.

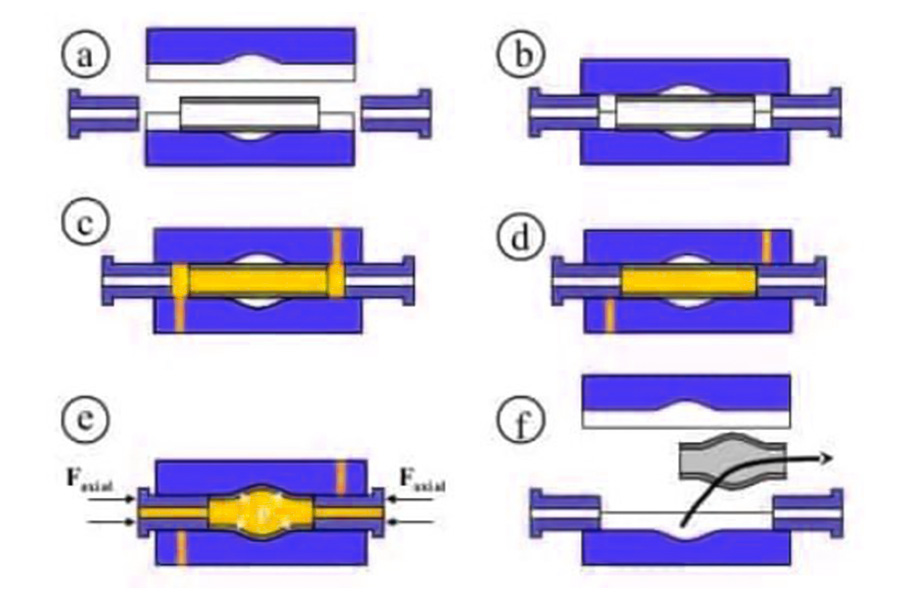

Как работает гидроформовка труб?

ТемВ технологии гидроформовки труб в качестве сырья используются металлические трубы.Для впрыска жидкости под высоким давлением в герметичную заготовку трубы используется специальное гидравлическое оборудование. В то же время осевой пуансон используется для приложения тяги внутрь для подачи материала, так что труба подвергается пластической деформации в полости формы, и, наконец, получается полая часть необходимой формы и размера. Этапы работыПроцесс гидроформовки трубВ основном включают в себя следующие этапы:

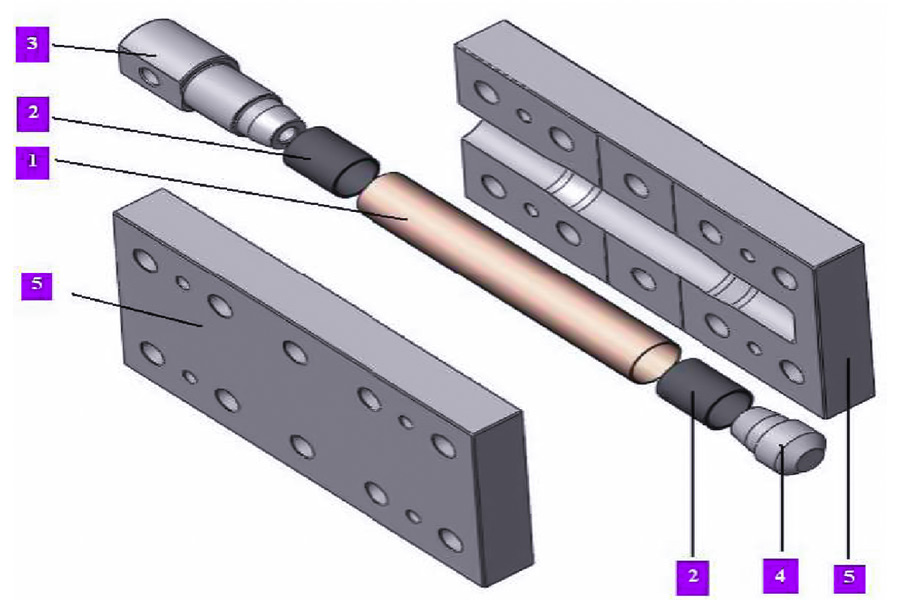

- Подготовка и размещение материала:Выберите подходящие металлические трубы в качестве сырья, убедитесь, что их поверхности чистые, без ржавчины и масла, и нарежьте на соответствующие длины в соответствии с требованиями продукта. Поместите трубу в нижнюю форму и расположите ее так, чтобы один или оба конца трубы были плотно соединены с уплотнительным устройством формы.

- Монтаж и отладка пресс-формы:Установите спроектированные верхнюю и нижнюю формы на гидравлическую формовочную машину и отладите их, чтобы обеспечить точность, стабильность и герметизацию формы. ТемКонструкция пресс-формы должна основываться на форме, требования к размеру и эксплуатационным характеристикам продукта.

- Впрыск жидкости и герметизация:Введите соответствующее количество жидкости под высоким давлением (например, воды, гидравлического масла и т. д.) в трубку с помощью специального оборудования и убедитесь, что трубка и форма хорошо закрыты, чтобы предотвратить утечку жидкости.

- Нагнетание и формовка:Запустите гидравлическую формовочную машину и постепенно увеличивайте давление жидкости внутри трубы, чтобы вызвать пластическую деформацию трубы в форме. В то же время может потребоваться приложить тягу внутрь через осевой пробивной усилитель на обоих концах трубы, чтобы пополнить материал и убедиться, что трубка может полностью прилегать к внутренней поверхности формы. По мере постепенного увеличения давления стенка трубки постепенно приближается к форме и деформируется до тех пор, пока не достигнет нужной формы и размера.

- Декомпрессия и извлечение из формы:После того, как формовка завершена, давление жидкости внутри трубки постепенно снижается, а затем формованная деталь извлекается из формы. На этом этапе сформированная деталь имеет желаемую форму и размер, а качество поверхности хорошее.

- Последующая обработка и проверка:Снятые формованные детали подвергаются необходимой последующей обработке, такой как обрезка, удаление заусенцев, очистка и обработка поверхности, чтобы соответствовать требованиям конечного продукта. В то же время формованные детали проверяются на качество, чтобы убедиться, что они соответствуют проектным требованиям и соответствующим стандартам.

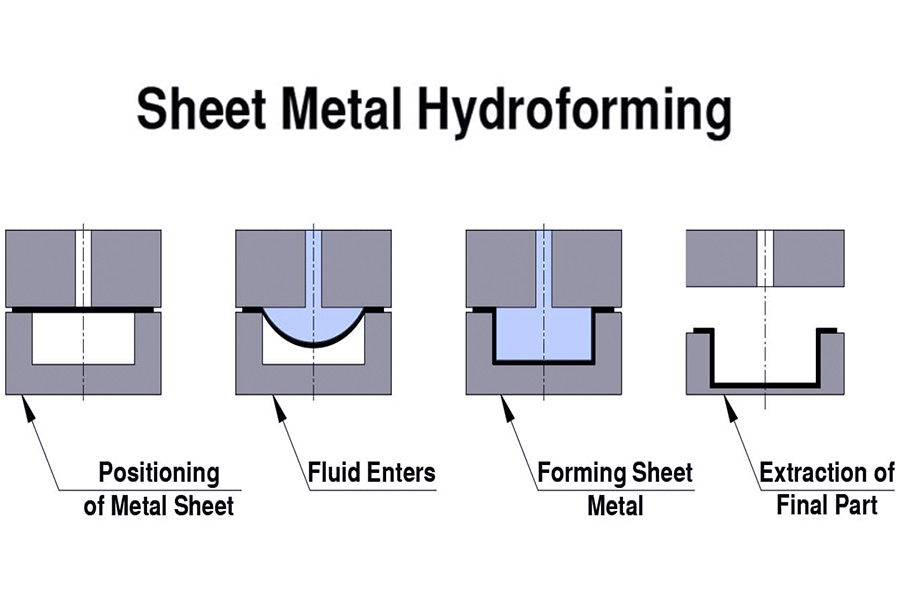

Как работает гидроформовка листа?

Гидроформовка листового металлаиспользует жидкость (например, воду, гидравлическое масло и т.д.) в качестве среды передачи усилия, заменяя жесткий пуансон или матрицу для передачи нагрузки. В процессе формования жидкость впрыскивается в полость формы и устанавливается определенное давление. По мере постепенного увеличения давления листовой металл постепенно прилипает к поверхности полости формы под действием давления жидкости до тех пор, пока не достигнет желаемой формы и размера. Этапы работыпроцесс гидроформовки листаВ основном включают в себя следующие этапы:

- Этап подготовки и позиционирования:Правильно поместите лист на форму и расположите его, чтобы обеспечить точность формования.

Этап наполнения жидкостью и герметизации: Заполните жидкую среду в форму и обеспечьте хорошую герметизацию между формой и листом. - Связующее вещество и начальная стадия формования:Используйте связующее устройство, чтобы надавить на лист, чтобы зафиксировать его, и запустите пуансон для первоначального формования.

- Нагнетание жидкости под давлением и полная стадия формования:Постепенно увеличивайте давление жидкости так, чтобы лист полностью соответствовал форме формы под действием давления жидкости для достижения полного формования.

- Ступень поддержания давления и охлаждения:Поддерживайте определенное давление жидкости для поддержания давления и формирования и подождите, пока формованная деталь остынет до комнатной температуры или заданной температуры.

- Этап снятия и последующей обработки:Поднимите пуансон, извлеките формованную деталь из формы и выполните необходимую последующую обработку, такую как очистка, удаление заусенцев и т. д.

Каковы области применения гидроформовки?

Технология гидроформовки широко используется во многих сферахБлагодаря своим уникальным преимуществам. Ниже приведена краткая информация о конкретных областях применения гидравлической формовки:

1. Аэрокосмическая промышленность

Технология гидроформовки в основном используется в аэрокосмической отраслидля изготовления различных деталей сложной формы и конструкционных деталей, таких как сильфоны, обтекатели, двери самолетов, нервюры крыла и т.д. Эти детали обычно требуют высокой прочности и жесткости, и в то же время требуют снижения веса для удовлетворения потребностей аэрокосмических аппаратов в легкости и высокой производительности. Технология гидроформовки хорошо отвечает этим требованиям и поэтому широко используется в аэрокосмической отрасли.

2. Автомобилестроение

В области автомобилестроения,Технология гидроформовки в основном используется для изготовления конструкционных деталей кузова, детали шасси, кронштейны двигателя и т.д. Эти детали часто имеют сложную форму и требуют высокой прочности и жесткости при одновременном снижении веса для повышения экономии топлива и производительности автомобиля. Технология гидроформовки может эффективно производить эти детали и удовлетворять требованиям легкости, высокой прочности и высокой жесткости, поэтому она широко используется в автомобилестроении.

3. Бытовое хозяйство

В области бытовой техники,Технология гидроформовки в основном используется для производстваразличные детали и узлы сложной формы, такие как внутренний корпус стиральной машины, полки холодильника, лопасти вентилятора кондиционера. Эти детали обычно требуют хорошей точности формовки и качества поверхности, и в то же время требуют снижения веса для снижения производственных затрат и повышения производительности. Технология гидроформовки может удовлетворить эти требования и поэтому широко используется в сфере бытовой техники.

В чем преимущества гидроформовки?

ТемПреимущества гидроформовкимногочисленны и широко используются в промышленной сфере, особенно в автомобильной, аэрокосмической и других отраслях промышленности. Ниже приведен подробный обзор преимуществ гидравлической формовки:

| Преимущества | Гидроформовка |

|---|---|

| Качество и экономия материалов | Гидроформованные детали обычно на 20% ~ 40% легче традиционных штампованных деталей, что позволяет экономить материалы |

| Количество и стоимость пресс-форм | Для гидроформованных деталей обычно требуется только один комплект пресс-форм, что снижает количество форм и затраты |

| Постобработка и сборка | Это может уменьшить количество сварочных работ, необходимых для последующей обработки и сборки, и повысить эффективность производства |

| Прочность и жесткость | Повышение прочности и жесткости формованных деталей, особенно усталостной прочности |

| Затраты на производство | Себестоимость производства гидроформованных деталей снижается в среднем на 15% ~ 20% по сравнению со штампованными деталями |

| гибкость | Он подходит для заготовок с различными сложными требованиями к форме и размерам, а процесс отличается высокой гибкостью |

| Срок службы плесени | Изготовление пресс-форм простое, производственный цикл короткий, а срок службы пресс-формы долгий |

| Сфера применения | Он может обрабатывать детали изделий сложной формы, такие как сильфоны, детали ракетных двигателей и т. Д |

С какими трудностями заключается гидроформовка?

Являясь передовым производственным процессом,Гидроформовка имеет много преимуществ, но также сталкивается с некоторыми проблемами. Ниже приведен конкретный анализПроблемы гидроформовки:

1. Высокое энергопотребление и низкая эффективность преобразования энергии:

Оборудование для гидроформовкиОбычно имеет характеристики высокого номинального давления и высокой плотности мощности, но это также приводит к проблемам большого веса, высокого энергопотребления во время работы и низкой эффективности преобразования энергии. Несоответствие между установленной мощностью приводной системы и мощностью, необходимой для нагрузки, а также серьезная потеря гравитационной потенциальной энергии являются причинами высокого энергопотребления.

2. Техническая сложность и сложность процесса:

ТемПроцесс гидроформовкивключает в себя множество технических звеньев, таких как проектирование пресс-формы, контроль давления жидкости, выбор материала и т. д., и эти связи имеют высокую техническую сложность. В то же время в процессе гидроформования могут возникать такие дефекты, как неравномерная толщина стенок и растрескивание, что предъявляет высокие требования к управлению процессом.

3. Высокая начальная стоимость установки:

Затраты на покупку и установку гидравлического формовочного оборудования, пресс-форм и вспомогательного оборудования высоки, что приводит к высоким первоначальным затратам на наладку. Кроме того, техническое обслуживание и содержание оборудования также требуют определенных финансовых вложений.

4. Ограничения по толщине материала:

Гидроформовка имеет определенные требования к толщине материала. Слишком толстые или слишком тонкие материалы могут повлиять на эффект формовки и качество детали. Механические свойства и формовочные свойства материала также являются важными факторами, влияющими на эффект гидроформования.

5. Требования к точному инструменту:

Для гидроформовки требуются высокоточные формыи приспособления для обеспечения точности формовки и качества поверхности деталей. Проектирование и изготовление пресс-форм требуют профессиональной технологической и материальной поддержки, что увеличивает технологические и временные затраты.

Каковы пути решения этих проблем?

Решения для высоких первоначальных затрат на наладку, ограничений по толщине материала и требований к прецизионной оснастке:

1. Снижение первоначальных затрат на установку:

Сократите затраты на покупку и монтаж оборудования за счет оптимизации конфигурации оборудования и технологического процесса. Содействие использованию стандартизированного и модульного оборудования и пресс-форм для повышения универсальности и взаимозаменяемости оборудования и снижения затрат на техническое обслуживание.

2. Преодоление ограничений по толщине материала:

Исследование и разработка новых материалов для улучшения механических свойств и формообразующих свойств материалов. Оптимизируйте параметры гидравлического процесса формования, такие как давление жидкости, скорость формования и т. д., чтобы адаптироваться к материалам различной толщины.

3. Повышение уровня производства прецизионного инструмента:

Укрепление исследований и разработок в области проектирования и технологии производства пресс-форм для повышения точности и долговечности пресс-форм. Содействие использованию передовых производственных технологий и оборудования, таких как:Обработка с ЧПУ,лазерная резкаи т.д., для повышения точности изготовления и эффективности пресс-форм.

4. Оптимизируйте управление и мониторинг процесса:

Внедрите усовершенствованные системы управления и мониторинга технологического процесса для мониторинга ключевых параметров гидравлического процесса формования в режиме реального времени, таких как давление жидкости, температура, скорость формовки и т. д. Благодаря анализу данных и контролю обратной связи оптимизируйте параметры процесса, улучшите эффекты формовки и качество деталей.

5. Содействие технологическим инновациям и модернизации промышленности:

Укрепление сотрудничества между промышленностью, университетами и научными исследованиями для продвижения инноваций и развития технологий гидравлической формовки. Поощрять предприятия к увеличению инвестиций в НИОКР, внедрению и развитию профессиональных талантов, повышению технического уровня и инновационного потенциала предприятий.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

1. Что такое процесс гидравлической формовки?

Технологический процесс гидравлического формования варьируется в зависимости от различных объектов формования, но его можно условно разделить на следующие этапы: (1) Подготовительный этап: Определите параметры процесса, такие как начальное давление текучести, давление формования, осевое усилие подачи, усилие зажима и т. д., и выберите подходящую среду передачи усилия (например, воду, масло и т. д.) в соответствии с формовочным объектом. (2) Подготовка материала: Разрежьте и предварительно обработайте материалы, которые необходимо сформировать (например, трубы, листы и т. Д.) В соответствии с требованиями проекта. (3) Установка и отладка пресс-формы: установите пресс-форму на гидравлическую формовочную машину и отладите ее, чтобы убедиться, что пресс-форма закрыта без зазоров и может работать в соответствии с заданными параметрами процесса. (4) Заполнение и нагнетание давления: Заполните полость формы средой для передачи силы, а затем надавите на среду через систему нагнетания, чтобы материал подвергся пластической деформации под давлением.(5) Формование и удержание давления: Когда материал достигает ожидаемой степени деформации, выполняется процесс формования, чтобы обеспечить точность размеров и качество поверхности формованной детали. В то же время определенное давление поддерживается в течение определенного периода времени для обеспечения стабильности и надежности формованной детали. (6) Сброс и снятие давления: После снятия давления форма открывается и формованная деталь удаляется.

2. В чем заключается принцип гидроформования?

Принцип гидроформования заключается в использовании жидкости в качестве среды передачи усилия для замены жесткого пуансона или матрицы для передачи нагрузки. В процессе гидроформовки жидкость сжимается под давлением и создает высокое давление, которое плотно прилегает материал к пуансону или штампу формы, тем самым достигая пластической деформации и формообразования материала. Поскольку жидкость обладает свойством равномерно передавать давление, гидроформовка позволяет добиться высокоточной формовки деталей сложной формы.

3. Каков процесс глубокой вытяжки гидроформовки?

Гидравлическая глубокая вытяжка является важным применением гидравлической штамповки, и ее технологический процесс выглядит следующим образом: Заполнение жидкостью: Заполните штамп жидкостью (например, водой, маслом и т. Д.) И поместите лист для формовки. Прессование и герметизация кромок: Используйте прижимное кольцо для прижима кромок для прижима листа, чтобы сформировать герметичное состояние в полости штампа. Спуск пуансона и вытяжка: Пуансон начинает опускаться в полость штампа, и включается гидравлический насос, чтобы поддерживать жидкость под определенным давлением. По мере опускания пуансона лист постепенно прилегает к пуансону под давлением жидкости и подвергается пластической деформации. Формование и удержание давления: Когда лист достигает ожидаемой степени деформации, ему придают форму, чтобы обеспечить точность размеров и качество поверхности формованной детали. При этом в течение определенного периода времени поддерживается определенное давление для обеспечения устойчивости и надежности формованной детали. Сброс и снятие давления: После сброса давления пресс-форма открывается для удаления сформированной детали.

4. Как работает взрывная гидроформовка?

Взрывная гидроформовка – это особый метод гидроформовки. Его принцип работы заключается в использовании огромной химической энергии, выделяемой взрывчатыми веществами в момент взрыва, для приведения в движение жидкой среды и создания высокого давления, в результате чего материал подвергается пластической деформации и формированию под действием высокого давления. Этот метод обычно используется для придания некоторым деталям сложной формы, которые трудно поддаются обработке традиционными методами. Однако, поскольку взрывная гидроформовка предполагает использование взрывчатых материалов, требования к ее безопасности и управляемости высоки, а для работы с ней требуется профессиональное оборудование и операторы.

Сводка

Являясь передовой технологией обработки металлов давлением, гидроформовка широко используется в аэрокосмической, автомобильной промышленности и других областях. Он использует характеристики передачи давления жидкости для того, чтобы материал пластически деформировался в форме, тем самым получая желаемую форму изделия. Несмотря на то, что технология гидроформовки сопряжена с некоторыми проблемами и ограничениями, по мере того, как технология продолжает развиваться и совершенствоваться, она будет продолжать играть важную роль в будущем и вносить больший вклад в развитие обрабатывающей промышленности.

Отказ

Содержание этой страницы носит справочный характер.ЛСне дает никаких явных или подразумеваемых заверений или гарантий в отношении точности, полноты или действительности информации. Никакие эксплуатационные параметры, геометрические допуски, специфические конструктивные особенности, качество и тип материала или качество изготовления не должны подразумевать то, что сторонний поставщик или производитель будет поставлять через сеть Longsheng. Это ответственность покупателяПоиск коммерческого предложения на запчастидля определения конкретных требований к этим деталям.ПожалуйстаСвяжитесь с намидля получения дополнительной информацииинформация.

Команда LS

LS — ведущая компания в отраслиСпециализация на производственных решениях на заказ. Обладая более чем 20-летним опытом обслуживания более 5 000 клиентов, мы ориентируемся на высокую точностьОбработка с ЧПУ,Изготовление листового металла,3D-печать,литье под давлением,Штамповкии другие комплексные производственные услуги.

Наш завод оснащен более чем 100 передовыми 5-осевыми обрабатывающими центрами и сертифицирован по стандарту ISO 9001:2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения клиентам в более чем 150 странах мира. Будь то мелкосерийное производство или крупномасштабная индивидуализация, мы можем удовлетворить ваши потребности с доставкой в течение 24 часов. ВыборТехнология LSЭто значит выбирать эффективность, качество и профессионализм.

Чтобы узнать больше, посетите наш сайт:www.lsrpf.com