Blanking de metal, como um processo de conformação eficiente e preciso, ocupa uma posição importante na fabricação industrial moderna. É através de ferramenta de corte para impacto ou pressão de chapas metálicas, de acordo com a forma e tamanho predeterminados da separação, de modo a obter um efeito de processamento preciso e eficiente.

Como um provedor líder de serviços de metalurgia, a indústria, LS Company possui um alto nível de conhecimento técnico, equipamento avançado e vasta experiência no manuseio de tarefas complexas de perfuração de metal. Este artigo tem como objetivo explorar a tecnologia de controle de precisão do corte de metal, analisar vários fatores que afetam a precisão do corte e apresentar as vantagens de LS no processo de corte.

O que é blanking de metal?

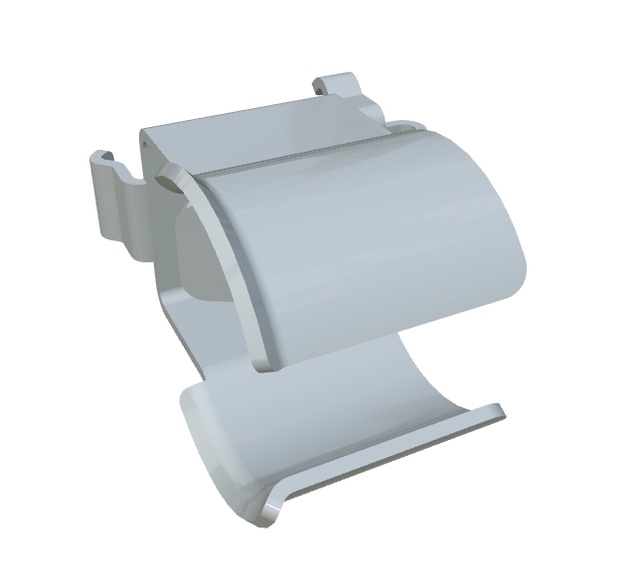

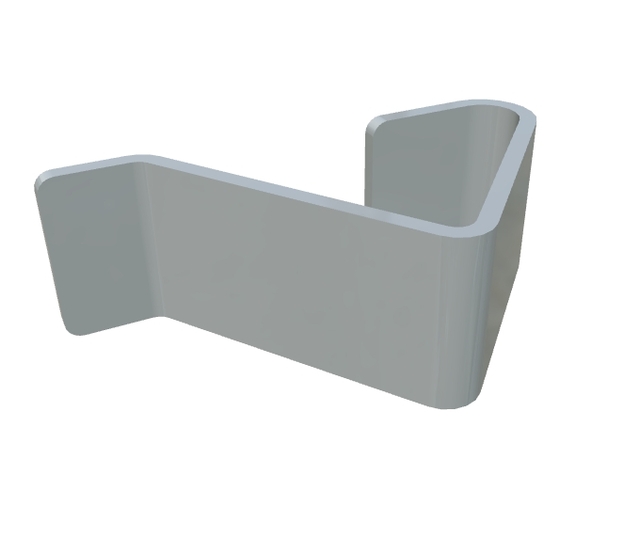

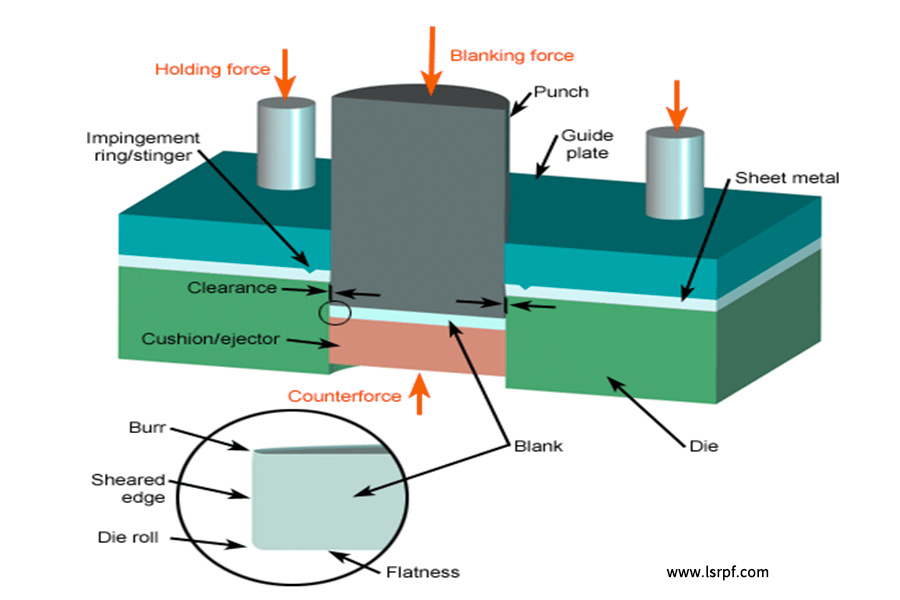

O blanking de metal é um processo de fabricação que aproveita as características de deformação plástica dos materiais metálicos para processar matérias-primas em peças de precisão de formas e tamanhos específicos e exercer pressão de alta velocidade em chapas de metal através de moldes e ferramentas de perfuração. Seus principais processos incluem blanking (processo de separação) e conformação (dobra, alongamento, etc.) e são amplamente utilizados em carrocerias automotivas, componentes aeroespaciais, eletrônica de precisão, etc.

No processo de estampagem de metal, O projeto e a fabricação de ferramentas de puncionamento desempenham um papel importante na qualidade das peças estampadas. Portanto, é o fator chave para garantir a precisão e a qualidade das peças de corte de metal para projetar a ferramenta de forma razoável, escolher os parâmetros de processo apropriados e controlar o processo estritamente. Como prestadora de serviços profissionais de metalurgia, a LS Company tem uma vasta experiência em blanking de hardware e equipamentos de tecnologia avançada para fornecer aos clientes blanking de hardware de alta qualidade services and solutions.

Quais são os tipos de materiais usados no processo de blanking?

1. Materiais metálicos comuns

- Aço de baixo carbono (por exemplo, SPC, Q235B): alta plasticidade, fácil processamento, baixo custo, adequado para processos gerais de puncionamento

- Aço inoxidável (por exemplo, SUS301, SUS304): tem uma forte resistência à corrosão, mas tem uma tendência perceptível de endurecer o trabalho, adequado para circunstâncias especiais do punção.

- Ligas de alumínio (por exemplo 6061, 6063): As ligas de alumínio são relativamente leves em massa, baixa densidade, boa condutividade elétrica e térmica, mas têm elasticidade notável e são adequadas para blanking peças que requerem redução de peso.

2.Metal especial

- Aço de alta resistência (como aço DP, aço TRIP): resistência à tração ≥ 150 MPa, mas propenso a rachaduras quando blanking.

- Ligas de titânio (por exemplo, TA15, TC4): Alta resistência específica, resistência à corrosão, mas sensível à temperatura de processamento.

- Liga de magnésio (por exemplo, AZ31B, WE43): Material estrutural metálico mais leve, inflamável, exigindo controle rigoroso de temperatura.

Como funciona trabalho de corte de metal?

1.Pré-tratamento do material

- Opções de material: aço carbono SPC), SUS301 (aço inoxidável), alumínio 6061, etc., com tolerância de espessura + -0,05mm.

- Tratamento de superfície: < / a > fosfatização / galvanização (aumentar a vida útil do molde), revestimento lubrificante (reduzir o atrito).< / li>

- achatamento e limpeza: Eliminação da flexão da placa (≤ 0,03 mm / m) e impurezas da superfície.< / li>< / ul>

2. Sistema de molde< / strong>< / p>

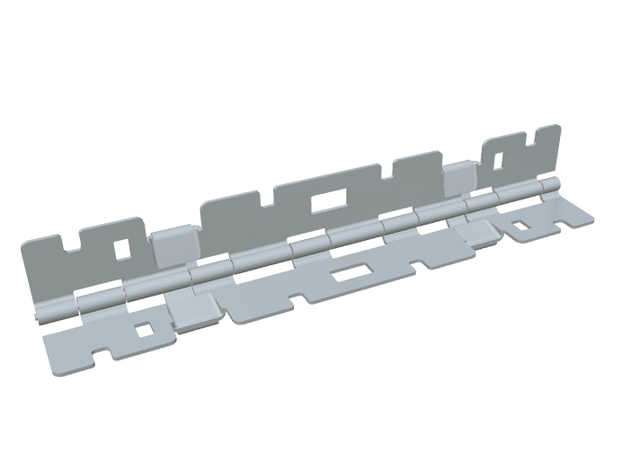

Tipo de molde Características estruturais Aplicações típicas Molde de processo único Molde convexo+molde côncavo+placa de descarga Peças simples de pequenos lotes Molde composto Molde côncavo convexo aninhado + descarga rígida Peças de alta precisão de lote médio Modo contínuo (modo progressivo) Arranjo de várias estações + posicionamento do pino guia de material Grandes quantidades de peças complexas - Estágio de posicionamento: O alimentador entrega a folha na posição especificada da matriz (precisão ± 0,01 mm), auxiliada por adsorção a vácuo ou posicionamento do pino-guia.

- Aplicação de pressão: Prensa hidráulica/mecânica em altas velocidades (0,1-200m/s) pode produzir milhares de toneladas de empuxo.

- Deformação do material:

Separação por cisalhamento: O molde convexo penetra no material, enquanto a matriz côncava do molde carrega resíduos (normalmente o plano de cisalhamento se inclina 45 °).

Formação de plástico: A produção de linhas de deslizamento durante a dobra/alongamento (como platô de escoamento para aço de baixo carbono).

- Fase de descarga: A mola/dispositivo pneumático ejeta a peça de puncionamento e os resíduos são descarregados automaticamente.

4.Comparação de tipos de processos típicos

Tipo de processo Método de processamento Faixa de velocidade Espessura do material aplicável Cold blanking Cisalhamento à temperatura ambiente 0.1-10m/s 0,1-6 mm Heat blanking Aquecendo o material acima de 600 °C 0,05-2 m/s 2-8 mm Hydroforming Acionamento de líquido de alta pressão 0,01-0,5 m/s 0,5-4 mm 5. Processamento de acompanhamento

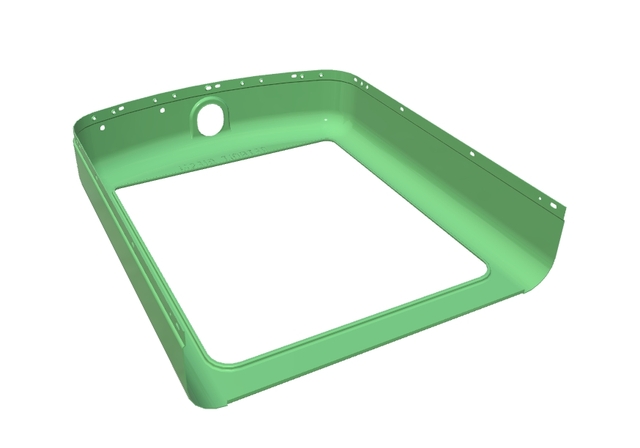

As peças de corte são depiladas, limpas e niveladas para melhorar a precisão do corte e a qualidade da aparência. Outras peças de usinagem conforme necessário, como corte, perfuração, soldagem, etc.

Quais são os fatores que influenciam o processo de corte de metal?

Propriedades do material (afetando diretamente a viabilidade do processamento)

1. Resistência do material

- Aço de alta resistência (como o aço DP): a velocidade de perfuração deve ser reduzida ou um leve nivelamento deve ser usado, caso contrário, a rachadura é fácil.

- Liga de alumínio: recuperação de elasticidade notável, requer supressão de folga negativa (folga 5% -8% menor que a espessura do material).

2. Espessura do material

- Placa ultrafina (< 0,1 mm): A assistência hidráulica da almofada ou o resfriamento do nitrogênio líquido são necessários para evitar deformações.

- Placas grossas (> 4mm): uma prensa de grande tonelagem é necessária e os defeitos de colapso do canto ocorrem facilmente.

- Camada de óleo/óxido: Causa má lubrificação ou adesão do molde.

- Camada de fosfatização/galvanização: Vida útil do molde melhorada, mas requer condições de lubrificação correspondentes.

Projeto e fabricação do molde (determinar o limite superior de precisão)

1. Geometria da folha

- Raio do círculo: Muito pequeno (Ra< 0,05 μ m) leva ao desgaste, enquanto muito grande (Ra> 0,1 mm) leva a rebarbas.

2. Controle de folga

- Blanking comum: gap=Espessura do material × (0.05-0.1)

- Blanking de precisão: A folga negativa (por exemplo, -0.03mm para liga de alumínio) reduz o recuo.

3. Dureza do molde

- TD Molde revestido (HRC85-90): aumento de 300% na vida útil, adequado para requisitos de alta precisão.

- Carboneto comum (HRC60-65): Baixo custo, mas fácil de quebrar.

Parâmetros do processo (afetando diretamente o rendimento)

1. Velocidade do soco

- Punções de alta velocidade (> 100m/s): Alta eficiência, mas fácil de vibrar e requer sistema de amortecimento ativo.

- Supressão de baixa velocidade (< 10m/s): adequado para aço de alta resistência ou peças de paredes finas.

2. Toneladas de prensas

- Princípio de cálculo: A tonelagem ≥ a resistência ao cisalhamento do material x a área de perfuração é igual ao fator de segurança (geralmente 1,2-2).

- Valor típico: blanking 2mm SPCC board (σ b=345MPa) requer tonelagem ≥ 200 toneladas.

3. Condições de lubrificação

- Fricção seca: Baixo custo, mas fácil desgaste do molde (SPC).

- Lubrificação à base de óleo: reduza o coeficiente de atrito para 0,05, prolongue a vida útil da matriz.

Defeitos comuns e contramedidas

Tipo de defeito Análise de causa Solution Burr Passivação da lâmina e lacuna excessiva Remoer a borda da lâmina e usar folga negativa Flanging/twisting Força de descarga insuficiente e recuperação elástica Instale o descarregamento pneumático e otimize a folga Crack Concentração de tensão do material e velocidade de perfuração excessiva Blanking quente, reduzindo a velocidade de perfuração Quais são os campos de aplicação do blanking de metal?

1.Fabricação de automóveis: blanking de metal é especialmente importante na fabricação de automóveis. Um grande número de metais As prensas são usadas para componentes da carroceria, como portas, motores de fuligem, capô, tampa do porta-malas, acessórios de chassi, acessórios de motor, acessórios de caixa de câmbio, etc. Essas peças estampadas não apenas atendem aos requisitos estruturais e funcionais dos automóveis, mas também melhoram a eficiência da produção e reduzem custos.

2.Aeroespacial: A fabricação de componentes-chave, como capô de aeronaves, painéis de edifícios externos e internos, geralmente requer processos sofisticados de processos de corte de metal. Esses componentes não apenas requerem alta resistência e rigidez, mas também precisam atender aos requisitos de leveza.

3.Healthcare: De dispositivos médicos a componentes de dispositivos médicos, as peças de corte de metal são amplamente utilizadas por sua precisão e confiabilidade. Implantes de titânio, por exemplo, são comuns em implantes médicos.

4.Produtos eletrônicos: desde o orifício de resfriamento do chassi do computador até a estrutura interna de dispositivos portáteis, como telefones celulares, o punção de metal não apenas fornece o suporte estrutural necessário, mas também atende aos requisitos estéticos e funcionais dos produtos.

Como escolher ferramentas de blanking?

De acordo com as características do punção.

1. Material e especificações: < / p>

- Para punção de metal médio e pequeno, dobra ou estiramento raso, prensas de punção abertas ou punção mecânica aberta geralmente devem ser selecionadas.< / li>

- Para produtos de corte grandes, médios e produtos de corte de alta precisão< / a>, Recomenda-se o uso de uma prensa de porta ou uma prensa de eixo duplo ou uma prensa mecânica fechada.

- Se o material precisar de processamento de alta resistência e rigidez, como nivelamento, correção de flexão, moldagem e outras tecnologias especiais, devemos escolher um punção ou punção com propriedades correspondentes.

2. Tamanho e precisão finalizados:

Considerando os requisitos de tamanho e precisão das peças estampadas, escolha uma ferramenta de puncionamento que possa atender a esses requisitos. Por exemplo, um punção de alta precisão pode exigir que as puncionadeiras de seleção sejam de alta rigidez ou alta capacidade.

Escolha de acordo com as necessidades de produção.

1. Lote de produção

- Para produção em massa (mais de 100000 unidades por ano), prensas de alta velocidade ou várias prensas totalmente automatizadas podem melhorar muito a eficiência da produção e a qualidade da moldagem.

- Flexível ferramentas de estampagem como prensas manuais ou pequenas prensas mecânicas estão disponíveis para produção em pequena escala ou experimental (500-5.000 unidades/mês).

2. Requisitos do processo:

- Selecione as ferramentas de corte apropriadas, como blanking, dobra e estampagem profunda de acordo com a natureza do processo de corte.

- Levando em consideração os requisitos especiais de processamento, as prensas hidráulicas são selecionadas se for necessário um curso de força maior.

< strong>Escolha com base nos custos de produção

Scheme Cenários aplicáveis Investimento Inicial Custo de manutenção Custo total de propriedade (5 anos) Compre todos os novos dispositivos Produção em massa de longo prazo/demanda de alta precisão100% Centro Ascensão-queda Equipamento usado Projetos de curto prazo/validação de teste 30%~50% Tall Inferior Leasing equipment Pedidos temporários/período de iteração técnica 0 Rising-falling Mínimo - Priorize as necessidades de longo prazo: Opte por comprar todos os novos equipamentos para equilibrar o investimento inicial com os retornos de longo prazo.

- Demandas de produção piloto de curto prazo/: Preferência pelo leasing de equipamentos para evitar riscos financeiros, uso de equipamentos de segunda mão como alternativa se o orçamento permitir.

- Princípios fundamentais: correspondem à combinação ideal de custo, entrada, flexibilidade de recursos, de acordo com o tamanho da produção, requisitos de precisão, requisitos e velocidade de iteração técnica.

Quais são as vantagens competitivas diferenciadas da empresa LS?

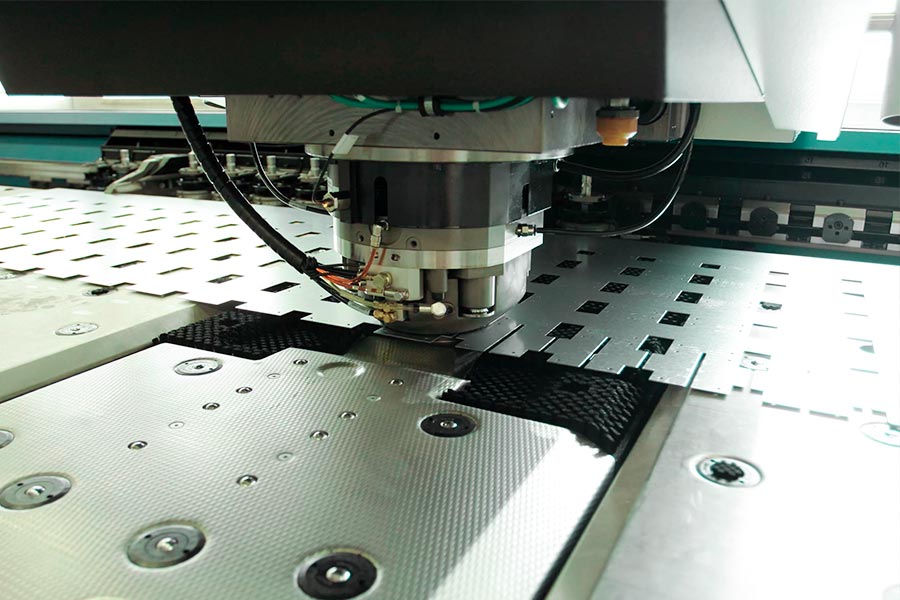

1.Integração de tecnologia: CNC + colaboração de corte: através da plataforma online para alcançar a integração perfeita de design e produção, utilizando Processamento de precisão CNC para otimizar os detalhes do molde, encurtar os ciclos de desenvolvimento.

2.Alta precisão, fabricação de alta complexidade: equipado com máquinas de perfuração de precisão de alta velocidade e matriz de alta precisão, a matriz de queda é durável, não afeta a qualidade. Para atender aos requisitos rigorosos de tolerâncias de nível de micrômetro de alta precisão em eletrônica e dispositivos médicos.

3.Flexibilidade do material: Abrange metais comuns, como aço carbono, liga de liga de alumínio, liga de titânio e fornece tratamento de superfície (chapeamento, pulverização) para maior funcionalidade. Tecnologia de otimização de aço de alta resistência ou material resistente à corrosão para melhorar o rendimento do produto.

4.Personalização e resposta rápida: Liderada por Nick Zhang, a empresa fornece design de molde modular personalizado ou soluções de substituição rápida para reduzir os custos de produção de longo prazo para os clientes e apoiar transições flexíveis de peça única para produção em massa. O tempo de resposta do suporte técnico é inferior a 4 horas e as peças de reposição críticas estão bem estocadas (por exemplo, plano de contingência de moldes convexos/côncavos).

Summary

Mastering blanking process, especialmente a precisão da perfuração de metal, é um desafio importante e uma tecnologia central da tecnologia de conformação de metal. O blanking, como um dos métodos básicos de processamento de metal, requer uma compreensão completa de vários fatores no processo de perfuração, como tipo de molde, características do material, parâmetros do processo, etc., a fim de garantir o tamanho preciso e a excelente qualidade da superfície do punção final. A combinação de tecnologia de blanking e tecnologia de controle numérico pode equilibrar eficiência e complexidade. Ao ajustar esses fatores, a precisão das peças perfuradas pode ser efetivamente melhorada e a necessidade de peças de alta precisão pode ser atendida, promovendo assim o desenvolvimento sustentável da indústria metalúrgica.

Disclaimer

O conteúdo desta página é apenas para referência.LSnão faz nenhuma representação ou garantia expressa ou implícita quanto à precisão, integridade ou validade das informações. Nenhum parâmetro de desempenho, tolerâncias geométricas, características específicas de design, qualidade e tipo de material ou mão de obra devem ser inferidos quanto ao que um fornecedor ou fabricante terceirizado fornecerá por meio da Rede Longsheng. É responsabilidade do compradorbuscando uma cotação para peçaspara determinar os requisitos específicos para essas peças.Entre em contato conosco para obter mais informações.

LS Team

LS é uma empresa líder do setorespecializada em soluções de fabricação. Com mais de 20 anos de experiência atendendo a mais de 5.000 clientes, nos concentramos em alta precisãousinagem CNC,fabricação de chapas metálicas,impressão 3D,moldagem por injeção, estampagem de metal, e outros serviços de fabricação completos.

Nossa fábrica está equipada com mais de 100 centros avançados de usinagem de 5 eixos e é certificada pela ISO 9001:2015. Fornecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países em todo o mundo. Quer se trate de produção de baixo volume ou personalização em larga escala, podemos atender às suas necessidades com entrega em até 24 horas. EscolherLS Technologysignifica escolher eficiência, qualidade e profissionalismo.

Para saber mais, visite nosso site:www.lsrpf.comPerguntas frequentes

1.Por que a precisão do corte de metal é importante para nossos produtos?

O punção de alta precisão pode garantir a estabilidade e confiabilidade do produto e reduzir os problemas de montagem causados pelo desvio de tamanho. Ao mesmo tempo, também pode melhorar a estética e a vida útil dos produtos e aumentar a competitividade do mercado.

2.O que acontece se a precisão do punção de metal não estiver de acordo com o padrão?

Se a precisão do punção de hardware não atender ao padrão, Isso levará a dificuldades de montagem do produto, degradação do desempenho e até mesmo riscos à segurança. Ao mesmo tempo, aumentará o custo de produção e a taxa de desperdício e reduzirá a eficiência econômica das empresas.

3.Qual é a relação entre a precisão do metal apagamento e o custo de produção?

Existe uma conexão entre os dois. Enquanto a apagamento Equipamentos e moldes podem aumentar os custos de investimento inicial, a longo prazo podem reduzir os custos de produção melhorando a qualidade do produto, reduzindo as taxas de refugo e retrabalho. Portanto, é de grande importância controlar a precisão do metal blanking para reduzir o custo de gastos de fabricação e melhorar a eficiência econômica das empresas.

4.What é a diferença entre a precisão de perfuração do aço ordinário e da liga de alumínio?

Steel tem a dureza alta, fácil deformação, requisitos de alta tonelagem para equipamentos e grandes folgas de matriz. A liga de alumínio tem uma textura macia, boa ductilidade, rebarbas fáceis, lubrificação fina e pequena folga.

Resource

Tipos de ferramentas de prensagem

- achatamento e limpeza: Eliminação da flexão da placa (≤ 0,03 mm / m) e impurezas da superfície.< / li>< / ul>