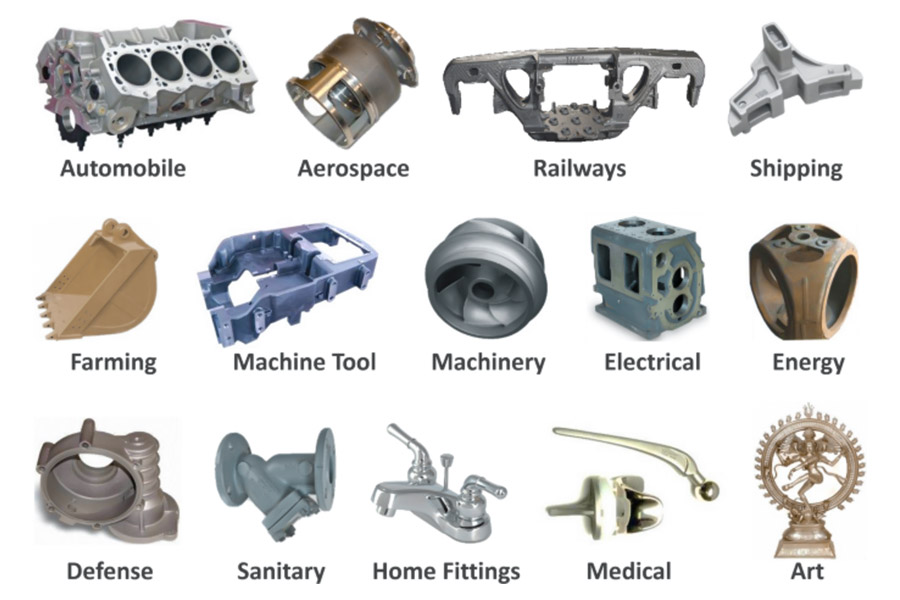

Não é por acaso que a fundição de metal é um dos processos de fabricação mais eficientes e versáteis disponíveis atualmente. Essa técnica envolve derramar metal fundido em um molde e, na verdade, tem milhares de anos. Nos últimos 6.000 anos, a fundição de metal tem sido usada para criar de tudo, desde espadas e alianças de casamento até rodas dentadas e parafusos. Hoje, a fundição de metal é usada para fabricar com eficiência peças de metal para uma variedade de indústrias. As peças fundidas, pedaços de metal formados durante o processo de fundição de metal, podem variar em tamanho de alguns gramas a milhares de libras.

Neste artigo, detalharemos tudo o que você precisa saber sobre fundição de metal, incluindo o que é,como funciona a fundição de metal,os váriostipos de fundição de metal, os materiais e moldes usados na fundição de metale muito mais.

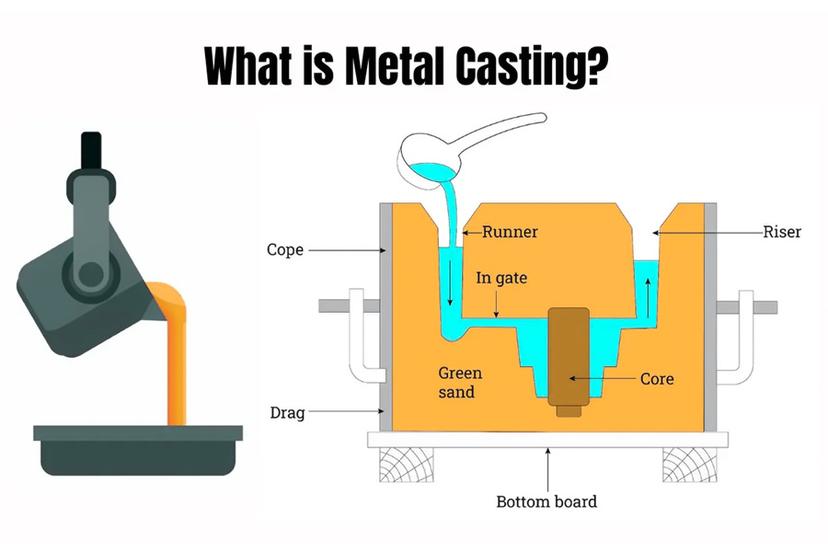

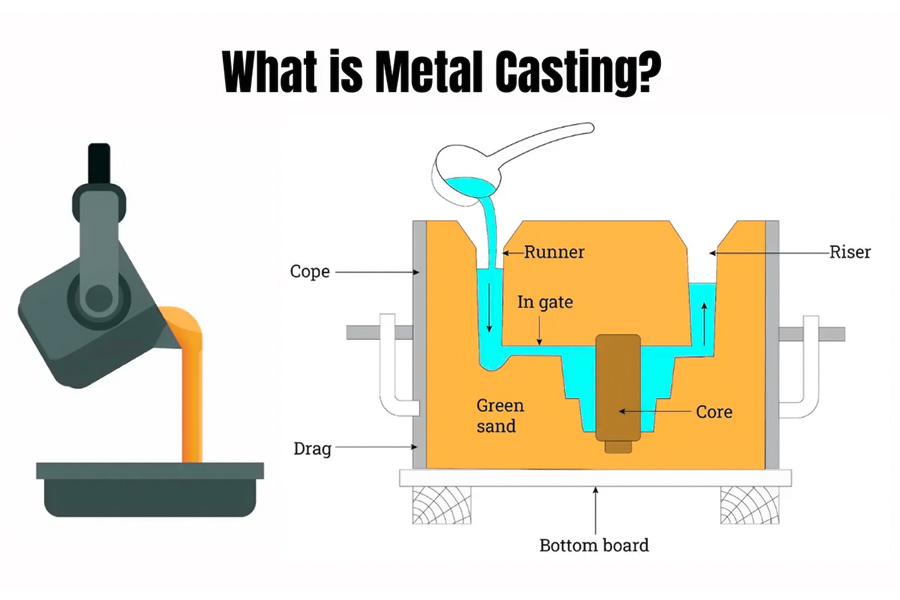

O que é fundição de metal?

A fundição de metal é um processo de fabricaçãoque envolve despejar metal fundido em moldes para criar peças de metal 3D. O molde contém cavidades da geometria desejada e o metal fundido esfria para formar a peça solidificada.

A palavra "fundição" também se refere a peças feitas por meio de um processo de fundição, que remonta a 6.000 anos. Historicamente, os processos de fundição têm sido usados para criar peças complexas e grandes que seriam difíceis ou caras de criar usando outros processos de fabricação.

A fundição é a primeira escolha para geometrias complexasporque é mais econômico e o processo é mais simples em comparação com, por exemplo,Usinagem CNC.Mas a fundição também é amplamente utilizada para as formas mais simples devido ao seu rápido tempo de resposta e grande capacidade de produção. Hoje, o uso de produtos fundidos é tão difundido que, independentemente do ambiente em que você esteja, você não pode evitar o uso de produtos fundidos. Alguns exemplos de produtos de metal fundido incluem blocos de motor, hidrantes, motores elétricos, ferramentas, semáforos, bueiros, tubos, válvulas e vários acessórios.

Como funciona a fundição de metal?

A fundição de metal é um processo de fabricação que envolve o derramamento de metal fundido em moldes para criar peças de metal 3D. Uma vez que o metal e o molde tenham esfriado, o objeto de metal é removido, rebarbado, usinado e acabado. Como o processo envolve moldes personalizados, a fundição de metal pode ser usada para criar objetos de metal em uma variedade de formas e tamanhos.

1. Fabricação de moldes

O processo de fundição de metal começa com um padrão, um modelo da peça que será fabricada. Normalmente, os modelos são feitos de madeira, metal ou plástico, mas também podem ser produzidos por usinagem ouImpressão 3D.

2. Formação

Em seguida, o molde é projetado e feito usando o modelo. Os moldes podem ser reutilizáveis, o que significa que podem ser usados repetidamente para fundir as mesmas peças, ou podem ser consumíveis, o que significa que só podem ser usados uma vez e são destruídos durante o processo de fundição.

3. Derreta e despeje metal

O metal é aquecido até derreter e despejado na cavidade do molde. Aço, aço inoxidável, alumínio, cobre, magnésio e zinco são os tipos mais comuns de metais usados na fundição de metais.

4. Acabamento

Depois que o metal esfria e solidifica, a fundição final é removida do molde. A etapa final é o acabamento, que envolve o lixamento, limpeza e polimento das peças metálicas. As etapas finais também podem incluir usinagem e perfuração.

Quais são os tipos de processos de fundição de metal?

Existem diferentes tipos de processos de fundição, e cada processo tem suas próprias vantagens e desvantagens de acordo com a necessidade do usuário.

1. Fundição em areia

A fundição em areia é um processo de fundição universal que pode ser usado para fundir qualquer liga metálica, ferrosos ou não ferrosos. É amplamente utilizado na produção em massa em unidades industriais, como peças de fundição de metal automotivo, como blocos de motor, cabeçotes, virabrequins, etc.

O processo usa moldes feitos de materiais à base de silício, como areia naturalmente ligada ou areia sintética, para criar uma superfície lisa do molde. A superfície do molde tem duas partes, o molde superior (parte superior) e o molde inferior (parte inferior). Um copo de vazamento é usado para despejar metal fundido no molde, onde se solidifica para formar a forma final. Finalmente, o excesso de metal é cortado para completar o produto final fundido em metal.

Prós e contras da fundição em areia:

| Profissionais | Contras |

| Econômico para pequenos lotes: É ideal para produção de baixo a médio volume, pois é relativamente barato em comparação com os outros tipos de fundição. | Menor precisão dimensional: As peças têm menor precisão dimensional e um acabamento superficial mais áspero do que outros tipos de fundição. Isso geralmente requer usinagem adicional. |

| Opção de design flexível:Pode produzir uma variedade de formas e tamanhos, desde peças muito pequenas até componentes grandes. | Maior desperdício de material:Como os moldes de areia não podem ser reutilizados, eles resultam em um maior desperdício de material em comparação com outros métodos de fundição. |

| Versatilidade de materiais: Funde quase qualquer liga metálica. | Riscos de porosidade: As peças fundidas apresentam maior risco de porosidade, o que pode afetar as propriedades mecânicas. |

| Fácil configuração e equipamento: Não requer tanto equipamento e é mais barato do que outras técnicas de fundição, tornando-o mais acessível a operações de pequena escala. | Requisitos de pós-processamento: Pode exigir acabamento extenso, como retificação e usinagem para obter o acabamento desejado. |

| Fundições ideais para peças grandes: Especialmente adequado para criar peças grandes que seriam difíceis ou caras de produzir com outros métodos de fundição. | Alongamento do tempo de ciclo:O ciclo de produção pode ser estendido se o processo for mais lento, principalmente na preparação e secagem de moldes. |

2. A fundição

Embora a fundição em areia possa derreter ligas com pontos de fusão mais altos, você pode usar a fundição sob pressão para moldar metais com pontos de fusão mais baixos. Depois de mudar o material de um líquido sólido para um líquido fundido quente, você pode injetá-lo em um molde fundido de longa duração feito de aço endurecido. Essas ferramentas consistem em uma cavidade, um núcleo e, às vezes, uma inserção. Ao contrário da moldagem por injeção de plástico, a usinagem de recursos laterais após a fundição às vezes é mais viável do que usar ações laterais. A fundição sob pressão remonta ao século 19.

Desde o seu surgimento no mundo da manufatura, dois tipos de programas foram desenvolvidos para seu uso. A primeira é uma câmara quente, que possui um forno embutido dentro da máquina para derreter o material. Se você usar o processo de câmara fria, o segundo procedimento, você derrete o material em um forno separado e, em seguida, move o material fundido para a câmara de injeção. Você pode implementar fundição sob pressão para produção de alto volume de peças aeroespaciais e automotivas, bem como brinquedos, móveis e eletrônicos. A fundição sob pressão é fornecida por meio dos principais serviços da Longsheng e as cotações podem ser criadas por meio do mecanismo de cotação instantânea.

Prós e contras da fundição sob pressão:

| Profissionais | Contras |

|---|---|

| Alta produtividade:Ideal para produções em larga escala com tempos de ciclo curtos. | Alto custo inicial:As máquinas de fundição sob pressão e os moldes são caros, por isso não são econômicos para pequenas tiragens de produção. |

| Alta precisão dimensionalProduz peças consistentes e de alta precisão, muitas vezes reduzindo ou eliminando a necessidade de usinagem extra. | Opções de materiais limitadas:Principalmente para materiais não ferrosos como alumínio, magnésio e zinco. Devido aos seus altos pontos de fusão, os metais ferrosos são usados com menos frequência. |

| Bom acabamento superficial:A maioria das peças tem uma superfície lisa e arredondada que pode exigir apenas um pequeno acabamento. | Bolsas de ar e integridade estrutural:As peças podem ter pequenas bolsas de ar (porosidade) que podem afetar o acabamento da superfície. |

| Projeto de peças complexas:permite a criação e fabricação de formas intrincadas, formas complexas e detalhes complexos. | A fundição sob pressão é limitada a peças com paredes mais finasEmbora seja capaz de produzir peças com formas complexas, geralmente não é adequado para peças com paredes muito grossas. |

| Processo automatizado:Pode reduzir os custos de mão de obra, aumentar a consistência e a repetibilidade e pode ser altamente automatizado. | Fadiga térmica em matrizes:O aquecimento e resfriamento repetidos podem causar fadiga térmica. Isso pode reduzir a vida útil das matrizes. |

| Desperdício mínimo:Uso eficaz de materiais, com possibilidade de reciclar material em excesso ou sucata. | Restrições de tamanho:É mais adequado para componentes de pequeno e médio porte. Peças maiores são mais difíceis de fabricar, além de mais caras. |

3. Fundição de investimento

Fundição de investimento, também conhecida como fundição por cera perdida, usa um padrão de cera descartável revestido com material cerâmico que se solidifica na forma da peça fundida. O primeiro passo neste processo de fundição é criar um padrão de cera, geralmente feito de cera ou plástico. Como o processo requer medições precisas, várias tentativas e erros tornam a fundição de investimento um processo de fabricação caro. A cera é derramada no molde, cuidadosamente removida e, em seguida, revestida com adesivo ou material refratário para formar uma casca grossa. Além disso, vários modelos são montados no portão principal. Uma vez que a casca tenha endurecido, o modelo é virado e aquecido no forno para remover a cera. O metal fundido é derramado na casca restante e solidifica na forma do molde de cera. Além disso, o invólucro refratário é quebrado para revelar a fundição acabada. Este processo de fundição é comumente usado para fabricar componentes de geração de energia, automotivos e aeroespaciais.

Prós e contras da fundição de investimento:

| Profissionais | Contras |

| Alta precisão e exatidão:A produção de peças com excelente qualidade de acabamento superficial e precisão dimensional reduz a necessidade de operações de usinagem secundária | Custo mais alto: Devido aos custos de materiais e mão de obra envolvidos na criação de padrões de cera e moldes de cerâmica, a fundição de investimento custa mais do que outros tipos de fundição. |

| Geometria complexa: Permite a criação de peças com detalhes intrincados e geometrias complexas que, de outra forma, poderiam ser desafiadoras ou impossíveis usando outros métodos de fundição. | Prazo de entrega mais longo: Como esse processo envolve várias etapas, seu prazo de entrega pode se estender mais significativamente em comparação com outros processos de fundição. |

| Opções de materiais versáteis: Ideal para produzir vários metais e ligas de alto desempenho, como fundição de aço inoxidável, fundição de outros aços e fundição de ligas à base de níquel. | Limitações de tamanho: Esta técnica tende a funcionar melhor com peças menores; Componentes maiores podem ser desafiadores e caros quando feitos usando esse método. |

| Acabamento de superfície lisa: Acabamentos lisos requerem acabamento superficial mínimo, economizando tempo e custos no pós-processamento. | Criação de padrão de cera: Cada fundição requer seu próprio padrão de cera, o que adiciona tempo e custo. |

| Redução do desperdício de material: Devido à sua precisão, este processo garante o mínimo desperdício de material, tornando-o mais ecológico. | Capacidade limitada: Mais adequado para pequenas e médias execuções de produção. |

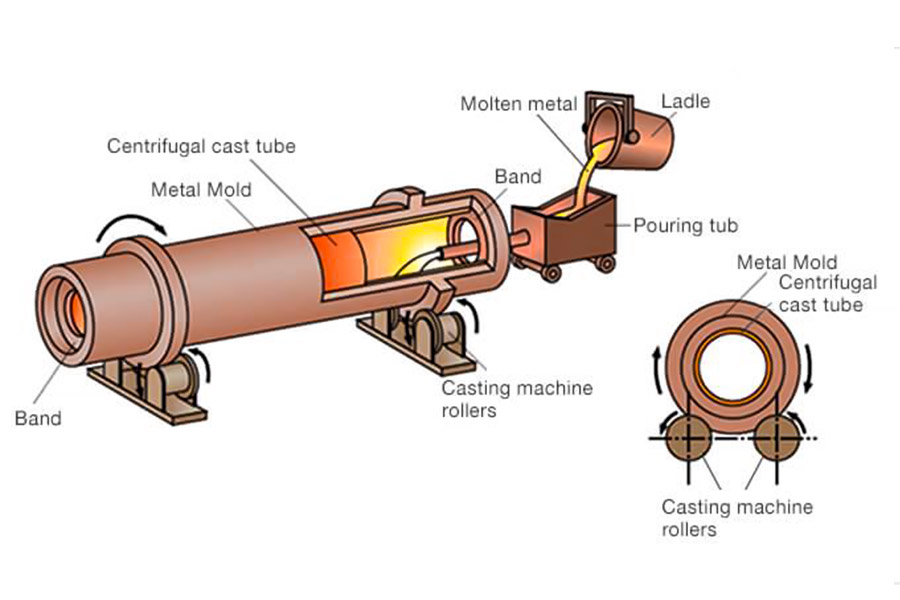

4. Fundição Centrífuga

A fundição centrífuga, também conhecida como fundição giratória, é um processo que usa força centrífuga para fabricar peças cilíndricas industrialmente. Este tipo de fundição de metal usa um molde rotativo pré-aquecido no qual o metal fundido é derramado. A força centrífuga ajuda a dispersar o metal fundido dentro do molde em alta pressão.

Existem três tipos de fundição centrífuga: processo de fundição centrífuga verdadeiro, processo de fundição semicentrífuga e processo de fundição centrífuga vertical. A fundição semicentrífuga difere da verdadeira fundição centrífuga, pois usa uma porta para preencher completamente o molde. No entanto, na verdadeira fundição centrífuga, o metal fundido adere aos lados devido à rotação contínua. Em contraste, a fundição centrífuga vertical, como o nome sugere, usa moldagem direcional, seguindo o mesmo processo da fundição centrífuga verdadeira.

Normalmente, a fundição centrífuga produz uma forma rotativa que se assemelha a um cilindro. Especialmente peças como rolamentos, placas de embreagem, anéis de pistão e camisas de cilindro. Além disso, derramar metal no centro do molde ajuda a reduzir defeitos como porosidade, encolhimento e bolsas de ar. No entanto, não funciona com todos os tipos de ligas metálicas.

Prós e contras da fundição centrífuga:

| Profissionais | Contras |

|---|---|

| Alta pureza do material:As forças centrífugas direcionam as impurezas para a superfície interna das peças fundidas, resultando em peças fundidas de maior pureza que apresentam menos defeitos. | Complexidade da forma limitada:Melhor para formas cilíndricas. Comparativamente, geometrias complexas podem ser difíceis de alcançar com outros métodos de fundição. |

| Boas propriedades mecânicas:As peças fundidas de alta densidade têm propriedades mecânicas superiores. | Limitações de tamanho:Mais eficiente para peças de pequeno e médio porte. Grandes peças fundidas são mais difíceis e mais caras. |

| Operações secundárias reduzidas:Requer menos usinagem e acabamento do que outros métodos porque o acabamento superficial e a precisão das dimensões são geralmente bons. | Custo do equipamento:A necessidade de máquinas centrífugas fundidas especializadas pode resultar em custos de investimento inicial mais altos. |

| Uso eficiente do material:Este método é eficiente em termos de material porque permite o controle preciso da espessura da peça fundida. | Habilidades operacionais necessárias:Isso requer operadores qualificados para controlar a velocidade e a temperatura com precisão, o que aumenta a complexidade operacional. |

| Versatilidade material:Pode trabalhar com uma variedade de metais e ligas. Isso permite maior flexibilidade do material. | Preocupações de segurança:Os moldes rotativos de alta velocidade apresentam riscos de segurança e requerem equipamentos de segurança rigorosos. |

5. Fundição contínua

A fundição contínua é um método avançado de fundição. Seu princípio é despejar continuamente o metal fundido em um molde de metal especial chamado cristalizador. As peças fundidas solidificadas (com crosta) são continuamente derramadas da outra extremidade do cristalizador. e, em seguida, puxe-o para fora de uma extremidade para obter uma fundição de qualquer comprimento ou comprimento específico.

6. Fundição de espuma perdida

A fundição de espuma perdida é semelhante à fundição de investimento, exceto que usa espuma em vez de cera como modelo. Uma vez que o modelo é formado, ele é revestido com cerâmica refratária por imersão, revestimento, pulverização ou escovação. O metal fundido é então derramado em moldes para formar o produto desejado.

Como escolher o processo de fundição apropriado?

A escolha do processo de fundição ideal depende de muitos fatores, incluindo o material de fundição, o tamanho e a complexidade das peças fundidas, a precisão necessária, as quantidades necessárias e as considerações de custo.

| Fator | Descrição |

| Material | Diferentes processos de fundição são mais adequados para diferentes materiais. Por exemplo, a fundição sob pressão é normalmente usada para processar metais de baixo ponto de fusão, como alumínio e zinco, enquanto a fundição em areia oferece um processo de fundição versátil adequado para fundição de ferro e ligas de aço. |

| Tamanho e complexidade | Para peças grandes com formas relativamente simples, a fundição em areia pode ser a solução certa devido à sua escalabilidade e versatilidade. Mas para formas intrincadas com detalhes intrincados, como fundição de investimento ou fundição sob pressão, podem fornecer soluções melhores. |

| Precisão e Qualidade | Para aqueles que buscam processos de fundição de alta precisão e qualidade, a fundição de investimento oferece qualidade superior de acabamento superficial, bem como dimensões precisas. A fundição sob pressão também oferece boa precisão dimensional com acabamentos de superfícies lisas. |

| Volume de produção | Se seus requisitos de produção de peças exigem peças de grande volume, a fundição sob pressão geralmente é a escolha mais econômica devido ao seu rápido ciclo de produção. Para volumes baixos a médios, outros métodos, como areia ou fundição de investimento, podem ser mais econômicos. |

| Custos de ferramentas e prazos de entrega | A fundição sob pressão tem custos de ferramentas mais altos e prazos de entrega mais longos, mas custos unitários mais baixos para grandes volumes. A fundição em areia oferece custos de ferramentas mais baixos com maior flexibilidade de design. |

| Propriedades mecânicas | Leve em consideração as propriedades mecânicas necessárias na peça final. Certos processos de fundição podem aumentar a resistência, ductilidade ou outras qualidades desejadas em peças fundidas. |

| Considerações econômicas | O orçamento também precisa ser considerado. Embora o custo inicial mais alto dos moldes e da configuração seja justificado para produção de alto volume, para lotes ou protótipos menores, um processo mais barato, como fundição em areia, pode ser mais apropriado. |

Quais materiais e moldes são usados na fundição de metais?

Tudo depende do tipo de fundição que você está fazendo, mas estes são os materiais mais comuns que você usará ao usar esses métodos de fundição:

- Metais: Certos métodos de fundição podem ser adaptados ao metal que você deseja derreter, como ferro, alumínio, cobre e zinco.

- Ligas: Uma variedade de ligas, como bronze e latão, pode ser derretida e fundida usando fundição em areia ou moldes de metal.

- Cerâmica: Esses materiais são comumente usados em aplicações de cerâmica e incluem argila ou porcelana.

- Plásticos: Esses materiais dobráveis também podem ser moldados por fundição.

- Compósitos: Misturas de resina e fibra e outros materiais compostos são outra opção adequada que você pode usar em seu processo de fundição.

- Borracha: Para peças elásticas e flexíveis, a borracha pode ser usada na fundição.

- Vidro: Se você precisar de arte ou itens de paredes finas, o vidro pode ser incorporado a certos processos de fundição.

- Concreto: Esta é uma escolha comum na fabricação de produtos de construção e peças fundidas decorativas.

Qual equipamento é necessário para fundição de metal?

A fundição de metal é um processo complexo e delicadoIsso requer uma variedade de equipamentos para trabalhar em conjunto para garantir a qualidade e eficiência da fundição.

Forno de fusão

O forno de fundição é um equipamento fundamental no processo de fundição de metais. É responsável por aquecer as matérias-primas metálicas a um estado fundido para posterior vazamento e modelagem. O desempenho do forno de fusão afeta diretamente a eficiência de fusão do metal, a uniformidade da composição e a qualidade da fundição. Os equipamentos de fundição comuns incluem:

- Cúpula:Usado para fundir metais, especialmente ferro fundido etc.

- Forno elétrico a arco:usa a alta temperatura do arco para derreter o metal.

- Forno de indução:aquece e derrete o metal através do princípio da indução eletromagnética.

- Fornalha de resistência:Usa o calor gerado pela passagem de corrente elétrica através de um resistor para derreter metal.

- Fornalha reverberatória:Aquece e derrete o metal refletindo o calor.

Equipamento de vazamento e resfriamento

O equipamento de vazamento é responsável por despejar o metal fundido no molde, enquanto o equipamento de resfriamento é responsável por acelerar o processo de resfriamento e solidificação da fundição.

Equipamento de vazamento:incluindo sacos de vazamento, tubos de vazamento, etc. O saco de vazamento é usado para conter o metal fundido e controlar a velocidade de vazamento e a taxa de fluxo; O tubo de vazamento é responsável por introduzir o metal fundido do saco de vazamento no molde.

Equipamento de refrigeração:incluindo ventiladores de resfriamento, sistemas de água de resfriamento, etc. Eles aceleram o processo de resfriamento das peças fundidas, reduzindo a temperatura ao redor do molde de fundição, melhorando assim a eficiência da produção e a qualidade das peças fundidas.

Ferramentas de acabamento e limpeza

As ferramentas de acabamento e limpeza são equipamentos de pós-processamento indispensáveis no processo de fundição de metais. Eles são usados para melhorar a qualidade da superfície e a precisão dimensional das peças fundidas.

- Ferramentas de rebarbação:como moedor de rebarbas, polidor magnético, etc. Esses dispositivos removem rebarbas e impurezas da superfície das peças fundidas por meio de métodos físicos ou químicos para melhorar o acabamento superficial das peças fundidas.

- Equipamento de polimento:como máquina de polimento de cinta abrasiva, máquina de polimento de superfície, etc. Eles polim a superfície da peça fundida por rotação ou fricção para obter a qualidade e o brilho da superfície necessários.

- Outras ferramentas de limpeza:como agentes de limpeza, máquinas de jateamento, etc. Essas ferramentas são usadas para remover óleo, óxidos e outras impurezas na superfície das peças fundidas para garantir a limpeza e a qualidade das peças fundidas.

Perguntas frequentes

1. Para que serve a fundição de metal na fabricação?

A fundição de metais é um elo indispensável e importante no desenvolvimento da indústria de fabricação de equipamentos. É um método de fabricação comumente usado com baixo custo de fabricação e alta flexibilidade de processo. Pode obter formas complexas e peças fundidas em grande escala, e ocupa uma grande proporção na fabricação de máquinas. É amplamente utilizado em campos de fabricação de ponta, como máquinas-ferramentas, automóveis, instrumentação, máquinas de engenharia, construção naval e aeroespacial.

2. Quais são os princípios básicos da fundição de metal?

A fundição de metal é um processo no qual o metal ou liga fundido é derramado em um molde pré-fabricado e, em seguida, resfriado e solidificado para obter a forma desejada. O princípio básico é aquecer o metal ou liga até o ponto de fusão, depois despejá-lo no molde e retirá-lo após o resfriamento e solidificação para obter o produto desejado.

3. Como escolho o metal certo para fundição?

Ao escolher um metal fundido, você precisa considerar as propriedades físicas do metal fundido (como densidade, coeficiente de expansão térmica, condutividade térmica, etc.), propriedades mecânicas (como resistência, tenacidade, dureza, etc.), resistência à corrosão (diferentes metais terão diferentes desempenhos de resistência à corrosão), desempenho de processamento (como desempenho de corte, desempenho de fundição, soldabilidade, etc.), ambiente de uso (como temperatura, pressão, vibração, etc., diferentes ambientes têm diferentes requisitos para o desempenho do metal), etc.

4. Qual equipamento é necessário para um iniciante em fundição de metal?

Os iniciantes na fundição de metal precisam de uma série de equipamentos para apoiar o processo de fundição, incluindo principalmente um forno de fundição para derreter matérias-primas metálicas em estado líquido para operações de vazamento subsequentes. A máquina de molde de areia é um equipamento especial para fazer moldes de areia. O molde de areia é o molde usado para fixar o metal fundido durante o processo de fundição. A principal função da máquina de moldagem de areia é compactar os grãos de areia em um molde de areia da forma necessária para garantir que o metal fundido forme a forma de fundição necessária durante o processo de resfriamento. O equipamento de vazamento é usado para derramar metal fundido em moldes de areia, incluindo sacos de vazamento, tubos de vazamento, copos de sprue, etc. A seleção do equipamento de vazamento precisa levar em consideração fatores como a fluidez do metal fundido, temperatura de vazamento e velocidade de vazamento para garantir que o metal fundido possa fluir para o molde de areia de maneira suave e uniforme para formar uma fundição completa. Além disso, alguns equipamentos auxiliares também são necessários, como equipamentos de limpeza, equipamentos de medição, etc. Embora esses equipamentos não estejam diretamente envolvidos no processo de fundição, eles são igualmente importantes para garantir a qualidade das peças fundidas e melhorar a eficiência da fundição.

Resumo

A fundição de metal, em suma, é um processo no qual o metal fundido é injetado em um molde pré-projetado (cavidade). Depois que o metal esfria e solidifica, o molde é removido para obter um produto de metal com a forma e o tamanho desejados. Este processo envolve três etapas principais: fusão, modelagem e solidificação de materiais metálicos. É uma tecnologia chave para alcançar a transformação do metal de líquido em sólido e dar-lhe forma e função específicas. Como um dos processos básicos de fabricação, a fundição de metal não apenas carrega a memória da história, mas também é uma parte indispensável da indústria moderna. Com suas capacidades únicas de moldagem e ampla gama de aplicações, continua a promover o desenvolvimento social e econômico e a criar um mundo material mais colorido para a humanidade.

Disclaimer

O conteúdo desta página é apenas para referência.Longshengnão faz qualquer representação ou garantia expressa ou implícita quanto à precisão, integridade ou validade das informações. Nenhum parâmetro de desempenho, tolerâncias geométricas, características específicas de design, qualidade e tipo de material ou mão de obra devem ser inferidos quanto ao que um fornecedor ou fabricante terceirizado fornecerá por meio da Rede Longsheng. É de responsabilidade do compradorBuscando uma cotação para peçaspara determinar os requisitos específicos para essas partes.Por favorContate-nospara maisInformação.

Equipe Longsheng

Este artigo foi escrito por vários colaboradores de Longsheng. Longsheng é um recurso líder no setor manufatureiro, comUsinagem CNC,Fabricação de chapas metálicas,Impressão 3D,moldagem por injeção,Estampagem de metale muito mais.