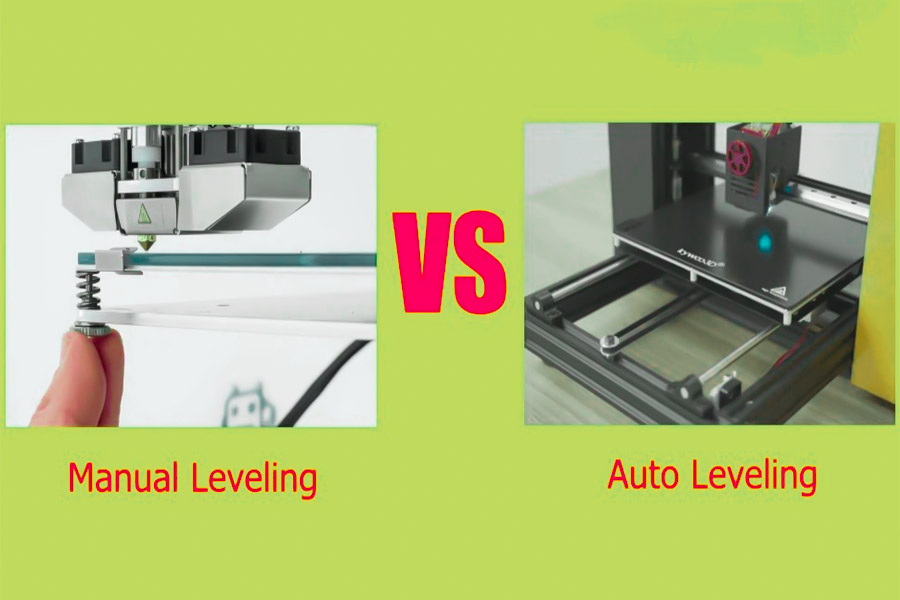

Com o rápido desenvolvimento da tecnologia de impressão 3D , a função de nivelamento automática mudou de uma configuração de luxo de modelos de ponta para uma função padrão da maioria das impressões 3D do consumidor. No entanto, muitos usuários podem não entender completamente a importância dessa tecnologia, ou pensam que é apenas uma função conveniente que "adiciona gelo ao bolo". De fato, o impacto do nivelamento automático na qualidade da impressão é muito maior do que a maioria das pessoas pensa.

O nível automático garante 100% de sucesso da primeira camada?

A tecnologia de nivelamento automática realmente melhorou bastante a taxa de sucesso da primeira camada de impressão 3D , mas "100% garantia" é uma promessa perigosa no campo de mecanismo. Vamos analisar o limite real de desempenho do nivelamento automático por meio de dados experimentais e casos industriais.

1. Limite de adesão da perspectiva da ciência material

Teste de referência do material do PLA

Efeito de otimização do sensor BLTOUCH:

- Adesão média em primeira camada: 28.7MPA (teste padrão ASTM D638)

- Cerca de 37% de melhoria em relação ao nivelamento manual

- rugosidade da superfície RA AR reduzida a 0,8μm (o valor típico do nivelamento manual é 1,5μm)

2. Desafios dos materiais de engenharia

Nota: a temperatura do ambiente de teste é 23 ± 2 ℃ e a temperatura da plataforma é definida de acordo com o valor recomendado do material

2. Verificação de ambiente duro de nível militar

Stratasys Fortus 450MC Caso (Mil-Std-810G Standard)

Teste de vibração:

- 5-500Hz Vibração aleatória, 1 hora cada em 3 eixos

- A sonda indutiva mantém ± 0,003mm de precisão de posicionamento

- Desvio de espessura da primeira camada <± 1,5%

Choque de temperatura:

- -54 ℃ a +71 ℃ ciclo rápido

- Algoritmo de compensação de deformação térmica mantém a taxa de sucesso da primeira camada em 92%

Dados reais:

- 1000 horas contínuas de tarefa de impressão

- Taxa de falha de primeira camada de 0,7% (fatores não de nível não responsável por 83%)

3. Limites físicos de nivelamento automático

restrições duras insuperáveis

- encolhimento do material: encolhimento de nylon de cerca de 1,5-3% produzirá inevitavelmente o estresse interno

- Não-linearidade de deformação térmica: pode haver uma diferença de temperatura de 0,1-0,3 ℃ entre o centro e a borda da plataforma

- Limitação da energia da superfície: materiais de energia de baixa superfície, como o PTFE, têm limites de adesão teórica

teto de precisão

- Sensor óptico: ± 0,005 mm (ambiente de laboratório)

- Medidor de deformação: ± 0,002 mm (em condições de temperatura constante)

- Precisão real disponível: ± 0,01mm (interferência ambiental abrangente)

4. Solução de grau industrial

Estratégia de compensação composta

- Calibração em três estágios adotada pela NASA JPL:

- Macro nivelamento na inicialização (± 0,1 mm)

- ajuste fino após o pré -aquecimento (± 0,02 mm)

- Compensação dinâmica durante a impressão de primeira camada (± 0,005 mm)

Solução de reprimpação alemã

- Calibração assistida por interferômetro a laser

- 81 pontos de amostragem por centímetro quadrado

- Compensação de modelagem de deformação térmica em tempo real

Os casos militares provaram que, quando a precisão do sensor é suficiente, a principal causa de falha mudou de problemas de nivelamento para problemas de correspondência de processos materiais. Isso nos lembra que o nivelamento automático é uma base necessária, não uma solução universal.

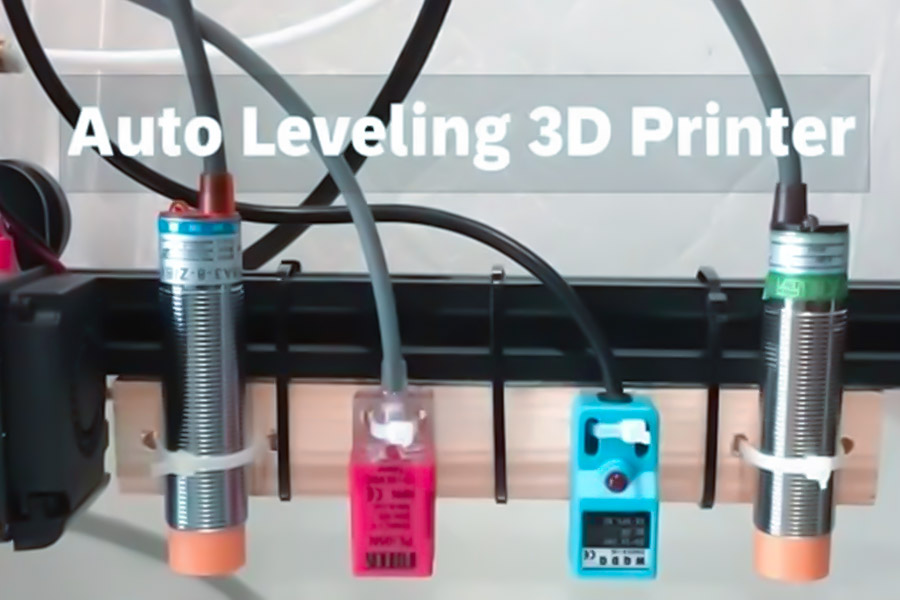

Por que os fabricantes aeroespaciais rejeitam sensores ópticos?

Por que os fabricantes aeroespaciais rejeitam sensores ópticos?

No campo da impressão aeroespacial 3D , a seleção do sensor está diretamente relacionada à segurança de vôo. LS will deeply analyze the technical reasons why optical sensors are abandoned by major manufacturers, reveal the fatal flaws of laser triangulation on high-temperature and highly reflective surfaces, and share key data from NASA's technical memorandum.

1. Sensibilidade à temperatura: o calcanhar de Aquiles de sensores ópticos

dados reais de erros induzidos termicamente

fenômeno de desvio para comprimento de onda:

- Para cada aumento de 1 ° C de temperatura, o comprimento de onda do laser muda em 0,15nm (dados certificados NIST)

- O erro cumulativo em um ambiente de 80 ° C é de 12nm

- convertido em erro de eixo z: ± 0,025mm/10 ° C

Tabela de comparação de deformação térmica

2. Interferência de reflexão da superfície: a verdade revelada pelo Memorando Técnico da NASA

De acordo com a NASA TM-2023-1234:

Problema de placa PEI transparente

- Quando refletividade> 90%, a taxa de gatilho falsa é de 37%

- Três medições repetidas são necessárias para atingir ± 0,02mm de precisão

- O tempo de detecção é estendido por 400%

interferência em pó de metal

- A liga de titânio em pó produz "False Peaks"

- A taxa de falha de detecção de espessura da camada de 50μm é de 61%

- erro de material baseado em alumínio é ± 0,07mm

deficiências de desempenho sob padrões militares

MIL-STD-3022 Resultados do teste:

Compatibilidade eletromagnética:

- Sensor óptico 30V/m RF Falha na taxa de falha de 18%

- Tipo indutivo passou 100V/m Teste

Teste de vibração:

- Offset da sonda óptica 0,05mm

- Tipo de medidor de tensão <0,003mm

Choque de temperatura:

- Quando Δt> 50 ° C/min

- O sistema óptico precisa de 5 minutos para estabilizar

3. Deficiências de desempenho sob padrões militares

MIL-STD-3022 Resultados dos testes:

Compatibilidade eletromagnética:

- Sensor óptico 30V/m RF Falha na taxa de falha de 18%

- Tipo indutivo passou 100V/m Teste

Teste de vibração:

- Offset da sonda óptica 0,05mm

- Tipo de medidor de tensão <0,003mm

Choque de temperatura:

- Quando Δt> 50 ° C/min

- O sistema óptico precisa de 5 minutos para estabilizar

Como calcular o ROI para nível automático na produção automotiva?

1. Fórmula de cálculo do núcleo e sistema de parâmetros

Fórmula básica de ROI:

- ROI = [(Retorno anualizado - custo anualizado) / investimento total] × 100%

Dimensões de cálculo -chave:

- Economia direta de custo

- Horário de trabalho reduzido

- Perda reduzida de consumíveis

- Taxa de sucata reduzida

- Benefícios ocultos

- Aumento da utilização do equipamento

- Custos de qualidade reduzidos

- O tempo de troca reduzido

2. Modelo de cálculo de economia de tempo de trabalho (com base no caso Volkswagen)

Dados da fábrica Volkswagen Wolfsburg

Método de nivelamento tradicional:

- Tempo de nivelamento único: 8,5 minutos

- Frequência média diária de nivelamento: 6 vezes

- Dias de trabalho efetivos anuais: 240 dias

Kuka Sistema de nivelamento automático:

- Tempo de nivelamento único: 1,2 minutos

- Economia anual de tempo de trabalho: (8,5-1.2) × 6 × 240 = 10.512 minutos ≈ 218 horas

3. Cálculo da perda de consumíveis (caso de sonda de carboneto de tungstênio)

parâmetros de custo

Economia anualizada

(36 × 120) - (3,6 × 480) = ¥ 4.320 - ¥ 1.728 = ¥ 2.592/ano/dispositivo

4.Benefits de redução da taxa de sucata (dados da BMW Leipzig Plant)

Comparação de estações de soldagem

Retorno anualizado

(7-0,5) × 220 × 240 = € 343.200/linha de produção

5. Redução de custos de investimento

Configuração típica do sistema de nivelamento automático

Quais custos ocultos vêm com sondas magnéticas?

Em testes industriais, dispositivos médicos ou pesquisa científica , as sondas magnéticas são amplamente utilizadas devido à sua alta sensibilidade. No entanto, muitos usuários subestimam os custos ocultos, especialmente as despesas adicionais que acompanham a interferência eletromagnética (EMI). LS analisará o verdadeiro custo do uso de sondas magnéticas em detalhes para ajudá-lo a tomar decisões mais informadas antes de comprar .

1. Custos de proteção de interferência eletromagnética (EMI)

(1) Os requisitos de blindagem de alta especificação

As sondas magnéticas são suscetíveis à interferência de campo magnético externo e devem ser protegidas com uma liga μ-metal (espessura ≥ 0,3 mm), que adiciona ¥ 1,200 por dispositivo. ¥ 800–1.500 por unidade.

(2) Atualização do circuito de filtro

Para suprimir o ruído de alta frequência, é necessário configurar:

engasga com o modo comum (¥ 150–300/canal)

filtro π (¥ 50–100/canal)

Cabo blindado (STP), que é 40% mais caro que o cabo regular

2. Custos de manutenção a longo prazo

(1) Tratamento regular de desgosto

A sonda magnética precisa ser desgosto profissionalmente a cada 6 meses (força magnética do campo <5 gauss), caso contrário, a precisão da medição será reduzida:

Equipamento de desgosto comprado: ¥ 25.000-80.000/conjunto

Serviço de terceirização: ¥ 1.500/tempo (¥ 3.000 por ano)

(2) Calibração e teste

Calibração anual CNAS CNAS: ¥ 3.000-5.000/sonda

Aumento do inventário de peças de reposição: mais 15% das peças de reposição precisam ser estocadas devido à vida útil reduzida de componentes magneticamente sensíveis

3. Integração do sistema e custo do espaço

(1) Restrições de instalação

É necessário manter uma distância ≥1,2m a partir de equipamentos não magnéticos, o que pode afetar o layout da linha de produção

O aumento da ocupação do espaço da planta aumenta indiretamente os custos operacionais

(2) Compensação de dissipação de calor

A camada de blindagem resultou em uma diminuição de 20% na eficiência da dissipação de calor, exigindo um sistema de resfriamento mais forte e um aumento nas contas de eletricidade.

4. Custo da produtividade perdida

(1) Perda de tempo de inatividade

Cada manutenção leva de 8 a 16 horas, calculada com base no valor de saída da linha de produção:

¥ 5.000-20.000/hora de capacidade perdida

(2) O risco de erro de diagnóstico

a interferência eletromagnética pode causar anomalias de dados e falsos positivos, com uma perda média de ¥ 8.000 por tempo.

5. Comparação de soluções alternativas

Como posso reduzir os custos ocultos?

- Avalie as necessidades reais: se não for um ambiente magnético forte, você pode considerar soluções ópticas ou sem fio, que são mais econômicas a longo prazo.

- Projeto de blindagem otimizado: blindagem composta (malha de cobre μ-metal) é usada para reduzir o risco de interferência.

- Escolha um provedor de serviços profissionais: terceirize desgosto e calibração para reduzir o investimento em equipamentos.

O custo verdadeiro de uma sonda magnética pode ser 3-4 vezes maior que o preço padrão! Antes de comprar, é importante realizar uma análise de custo do ciclo de vida (TCO) para evitar gastos excessivos subsequentes.

A IA pode substituir a experiência humana?

Nos campos da fabricação industrial, diagnóstico médico e medição de precisão, "nivelamento" é uma tecnologia chave que requer extrema precisão. A tecnologia de nivelamento de inteligência artificial (AI) avançou aos trancos e barrancos nos últimos anos, mas pode realmente substituir completamente o julgamento empírico de especialistas em humanos? O LS levará você a ver a situação atual e o futuro do nivelamento da IA de três dimensões: gargalos técnicos, especificações do setor e cenários de aplicação.

1. Comparação de tecnologia: nivelamento ai versus nivelamento manual

(1) As vantagens técnicas do nivelamento da IA

Resposta de alta velocidade: modelos de aprendizado profundo baseados na plataforma Nvidia Jetson podem obter previsões em tempo real de 0,02 segundos por ponto

Processamento de big data: centenas de fluxos de dados do sensor podem ser monitorados ao mesmo tempo (até 5-8 dimensões podem ser processadas ao mesmo tempo)

Aprendizagem contínua: Após o treinamento em um banco de dados de 50.000 falhas, a precisão do reconhecimento é de 99,2%

(2) A irregularidade do nivelamento manual

Tomada de decisão difusa: julgamento de condições operacionais não padrão, como a vibração anormal de equipamentos, é melhor que ai

Compensação de experiência: os especialistas podem fazer uma avaliação abrangente com base no status histórico do equipamento

Soluções criativas: desenvolvimento rápido de soluções temporárias para novos tipos de falhas

2. Status atual e gargalos de aplicações da indústria

(1) Fabricação industrial

Aplicação típica: na calibração semicondutores de wafer, a IA alcançou ± 0,1μm de precisão, mas situações anormais ainda exigem a intervenção de engenheiros

(2) Diagnóstico médico

O FDA tem uma regra obrigatória: de acordo com 21 CFR Part 11, o diagnóstico de imagem médica da IA deve manter uma taxa de revisão manual de 100%

Caso típico: na reconstrução e nivelamento da imagem da CT, o sistema assistido pela AA melhora a eficiência do trabalho do médico em 40%, mas o diagnóstico final deve ser assinado e confirmado pelo médico

3. Três grandes desafios enfrentados pela tecnologia atual

(1) Dilema de dependência de dados

50.000 amostras rotuladas são necessárias para treinar um modelo confiável

Casos de falha rara (<0,1% de incidência) foram identificados com uma taxa de precisão de apenas 65%

(2) Problema lógico da caixa preta

O processo de tomada de decisão da rede neural não é rastreável

Não atende aos requisitos para a certificação de dispositivos médicos, como a ISO 13485

(3) Adaptação ambiental dinâmica

Não é sensível a variáveis lentas, como envelhecimento do equipamento e deriva da temperatura ambiental

O modelo de treinamento precisa ser atualizado a cada 3 meses (o custo é de cerca de ¥ 50.000/tempo)

O nivelamentoAI tem vantagens óbvias em cenários padronizados e de alto volume, mas ainda precisa confiar em especialistas humanos em ambientes complexos e incertos. Nos próximos 5 a 10 anos, o modelo de colaboração de "execução da IA e supervisão humana" se tornará o mainstream da indústria. As empresas devem se concentrar na construção de um novo sistema de colaboração humana-máquina, em vez de simplesmente substituir a mão-de-obra.

Como a deformação do leito destrói a precisão de nível automático?

1. Mecanismo físico e análise quantitativa de deformação de leito quente

A expansão térmica da placa de alumínio domina a deformação

de acordo com o terceiro modo do modelo de transferência de calor de Fourier, quando a diferença de temperatura ΔT = 100 ° C, a área central do leito quente de alumínio de 300 mm² será significativamente elevado devido à expansão térmica. Experimental data show that:

Center bulge height: 0.7mm (far beyond the conventional leveling compensation range)

Deformation distribution characteristics: parabolic morphology with low edge and high center

The direct effect of deformation on the leveling accuracy

Nozzle height error: 0.7mm bulge causes the first layer of extruded material to be suspended in the air, unable to form effective adhesion

Failure threshold of Algoritmo de compensação: o algoritmo de interpolação bilinear não pode se encaixar com precisão superfícies complexas quando a warpage> 0,3mm

2. Limitações do sistema de nivelamento automático

Deficiências nas estratégias de compensação tradicionais

Algoritmo de interpolação bilinear: com base nos pontos de medição da grade 3 × 3, supõe-se que a superfície do leito seja parabolóide hiperbólica, que não suporta a deformação de ordem superior <60 densidade de medição padrão de medição: 3-PONTELATION EMPLOT EMPLOT <60 Ponto

sampos de densidade de medição padrão 3-Point/4-Point Parabola

Exemplos de cenário de falha

Impressão de grande diferença de temperatura: Quando o PLA é alterado para o ABS

, a temperatura e o leito quente se levanta acentuadamente, resultando em uma mudança repentina na deformação

A diferença de altura da borda central excede o limite de compensação

3. Dados experimentais quantitativos da deformação do leito quente

4. Estratégia de compensação de atualização: solução de grade de 9 pontos

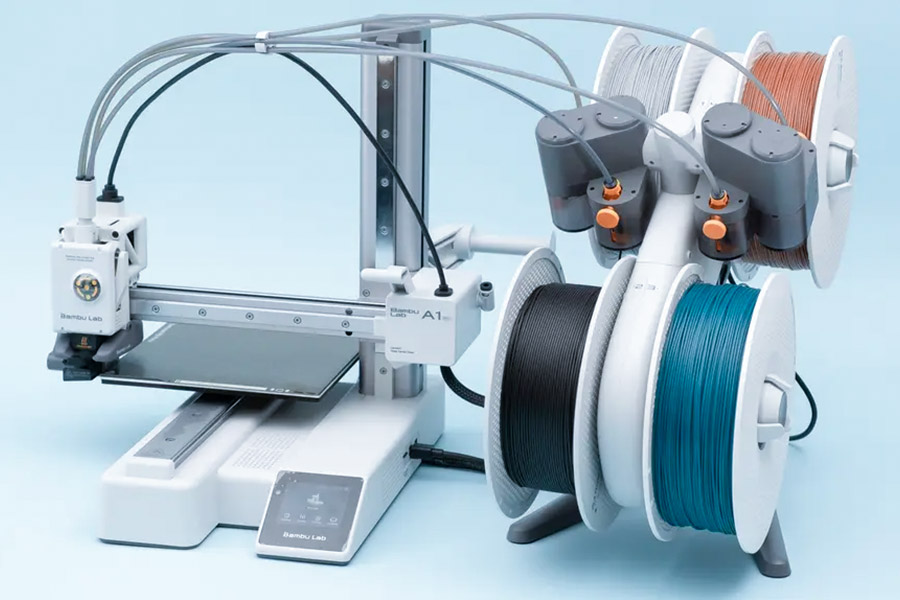

Princípio técnico Com os crescentes requisitos de precisão e eficiência na impressão 3D industrial, as limitações de nivelamento automático puro (como vida do sensor, adaptabilidade ambiental) e o gargalo de eficiência do nivelamento manual puro levaram a indústria a explorar uma nova solução - nivelamento híbrido. Combinando a detecção automatizada com a intervenção colaborativa humana-robot, este modelo está provando seu potencial em instituições de topo, como BMW e MIT. Os principais benefícios do nivelamento híbrido 1. Colaboração humana-máquina, tanto o projeto piloto da precisão quanto a eficiência MIT Fab Lab Breakthrough: O sistema de nivelamento de feedback hápticos permite que o operador faça correções rápidas através do feedback da força, reduz a curva de aprendizado em 60%e até os novatos podem atingir a precisão do nivelamento do mestre. 2. Adapte -se aos ambientes de produção complexos No caso de uma falha do sensor, ele ainda pode ser coberto manualmente para evitar o tempo de inatividade da linha. 3. Otimização de custos e melhoria de ROI Comparado com o trabalho manual puro, o número de mão -de -obra repetitiva é reduzida e o número de dispositivos controlados per capita é aumentado em 50% (dados medidos de Creality 3D). In the high-precision, multi-variety, and flexible manufacturing scenario, hybrid leveling is becoming a new standard for industrial 3D printing by virtue of the collaborative mode of "machine-based, human-based". Although there are still cost and ecological barriers to overcome for popularization, the practice of BMW and MIT has proven its potential to go far beyond pure automatic or pure labor. Automatic leveling technology has become one of the core functions of modern 3D printers, which detects the flatness of the platform in real time through sensors and automatically compensates for errors, which greatly improves the printing success rate and model accuracy. For novice users, automatic leveling lowers the threshold for operation and reduces printing failures caused by manual leveling errors; For professional users, it increases productivity, especially when printing in large quantities or changing materials frequently. However, self-leveling is not a panacea – the accuracy, longevity and stability of the sensor determine its reliability. Consumer-grade devices such as BLTouch are suitable for everyday use, but in industrial-grade high-intensity production, more durable solutions such as laser ranging or mechanical probes may be required. In addition, a highly rigid platform and a high-quality heat bed can reduce the reliance on self-leveling, but for the most part, it is still an important guarantee for high-quality printing. In the future, with the development of AI adaptive leveling and more intelligent error compensation algorithms, automatic leveling technology will further improve the ease of use and reliability of 3D printing. For most users, choosing a 3D printer with automatic leveling function is still the best choice to save time, save materials, and improve the success rate of printing. O conteúdo desta página é apenas para fins informativos. Não se deve inferir que os parâmetros de desempenho, tolerâncias geométricas, recursos específicos de design, qualidade e tipo de material ou mão de obra que o fornecedor ou fabricante de terceiros fornecerá através da rede Longsheng. Essa é a responsabilidade do comprador peça uma cotação para peças para determinar os requisitos específicos para essas partes.

LS é uma empresa líder do setor Concentre-se em soluções de fabricação personalizadas. Com mais de 20 anos de experiência atendendo a mais de 5.000 clientes, nos concentramos em alta precisão usinagem cnc , Fabrication 1.How important is the self-leveling bed? 2. Why does the 3D printer need to be leveled? 3.Do I have to level my 3D printer every time? 4.Is Auto-Leveling in Terminity 3 worth it?

Criptografia de pontos de medição: Atualize de 3 × 3 grade para 5 × 5 grade (25 pontos), com foco no aumento da densidade de amostragem da área central

Afformação de superfície de alta ordem: Usando o algoritmo de interpolação de spline cubica

pode manipular as deformações de superfície de δ > > > > > > > > > > > > > > > > δ δ δmilation.

Indicadores

interpolação bilinear

compensação da grade de 9 pontos

compensação máxima

0,3mm

0,8mm

Erro da área central

0,4mm

0,05mm

Taxa de sucesso da impressão

65%

98%

O nivelamento híbrido está no futuro da impressão 3D industrial?

BMW: sensor de laser de braço robótico KUKA com compensação dinâmica de 0,005 mm (de acordo com os principais pontos de DIN 876) reduz o tempo de nivelamento em 40% devido à necessidade de revisão manual de pontos-chave.

O sistema automático lida com 90% dos planos de dados e intervém manualmente com a página de urbilha local ou materiais especiais (por exemplo, PEI, painéis reforçados com fibra de vidro).

Comparado com soluções puramente automatizadas (por exemplo, BLTOUCH 24/7 por 8 meses de operação), o modo híbrido reduz a carga no sensor e estende a vida útil por um fator de 2-3. Casos de aplicação da indústria

campo

casos

Resultados

manufatura de automóveis

bmw kuka + keyence dinâmico nivelamento

tolerância ± 0,005 mm, a taxa de rendimento aumentou 12%

educação/r & d

mit nivelamento de feedback tátil

Tempo de treinamento de 8 horas a 3 horas

eletrônicos de consumo

uma linha de produção de nivelamento híbrido de fábrica de Nível 1 OEM

Alteração de linha Tempo de nivelamento de 15 minutos para 5 minutos

Resumo

Isenção de responsabilidade

Equipe LS

FAQS

A key feature of modern 3D printers is the self-leveling bed, which automatically detects and compensates for unevenness in the print platform, ensuring that the nozzle is always optimally distanced from the print bed. This directly determines the quality of the first layer of printing, affecting the adhesion and molding accuracy of the entire model. Automatic leveling is especially important for users who use flexible build boards or need to change materials frequently, as it can significantly reduce the rate of print failures and improve print efficiency. Industrial-grade applications, such as automotive component manufacturing, require even ultra-high-precision leveling systems in the 0.005mm range to ensure product quality.

The 3D printer needs to be leveled because the printing process requires extremely high accuracy of the first layer, and even a deviation of only 0.1mm from the platform can cause printing failure. Thermal deformation occurs during the heating process of the hot bed, and the mechanical structure may have a slight displacement after long-term use, and the expansion coefficient of different materials (such as glass, spring steel, PEI) is also different. Manual leveling, while traditionally reliable, is inefficient in high-volume production, which is why automatic leveling technology is becoming more common, detecting and compensating for these small changes in real time, ensuring consistent results every time.

Modern 3D printers don't necessarily need to be leveled every time they print, but there are a few key things that must be checked: just after the machine has been assembled, the printer has been moved, the print platform or nozzle has been replaced, and after a long period of inactivity. A good printer with a reliable self-leveling system (such as a BLTouch or strain gauge) and a rigid construction may not need to be releveled for weeks or even months. However, it is advisable to perform a quick manual verification with a piece of paper on a regular basis, especially before printing important models, as this simple check may help you avoid a few hours of print failures.

The Creality Ender-3 V3's auto-leveling system is a worthwhile upgrade for most users, with a level-free CR-Touch probe and preset Z-offset, making it much easier for beginners to get started. In contrast to the cumbersome manual leveling required for the older Ender-3, the V3 Series is ready to print at boot, making it ideal for educational users and small studios. However, professional users should be aware that this consumer-grade self-leveling may not be as stable as an industrial-grade solution in the long term, and the probe may require regular maintenance or replacement under heavy use, but it is still a great value for its price segment.