製造業では、最も一般的な金属加工技術は次のとおりです。製粉そしてワイヤータッピング。どちらの方法も、金属表面にねじ山を作成するために特に使用されます。これらは非常に効率的で高度な処理方法です。

どちらの技術も、製造プロセスの重要な部分です。この 2 つの方法には原則としていくつかの類似点がありますが、処理プロセス、最終製品、および応用分野には明らかな違いがあります。このホワイトペーパーでは、タッピングとフライス加工の違いについて詳細に説明し、さまざまなプロジェクトのニーズに応じて最適な決定をより迅速に行うために、タッピングが適切な場合を理解するために対応する比較を行います。

スレッドミリングとは何ですか?

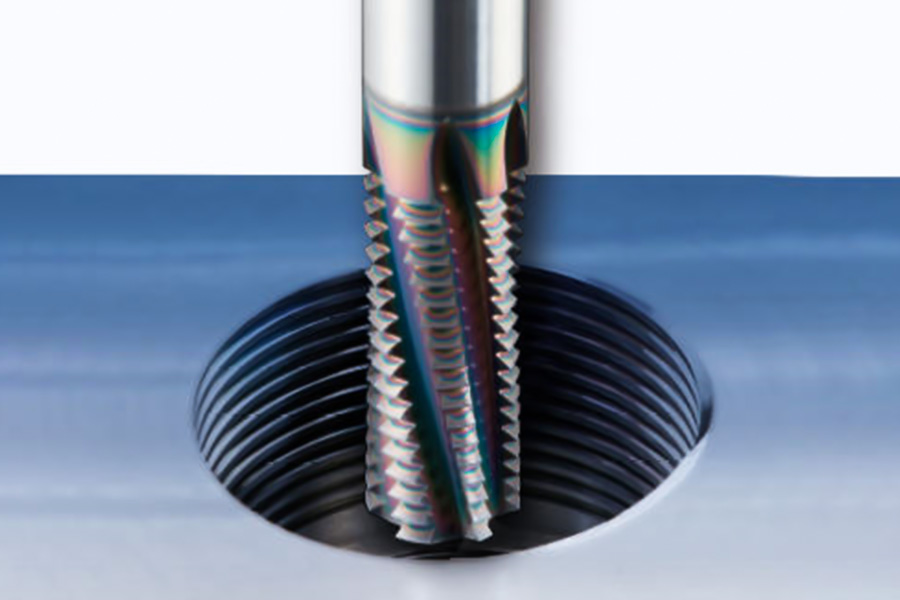

スレッドミリングは高度なものです金属加工製造業で広く使用されている技術。ロータリーでねじ山を加工する工程です切削工具(スレッドフライスカッターとも呼ばれます)。

シングルポイント切削工具によるタッピングとは異なり、ねじ切りフライス盤にはマルチグルーブツールワークピースの表面に沿って移動しながら、めねじまたはおねじを生成します。スレッドミリングは、ねじのサイズや種類に関係なく、特に大きくて深いスレッドのねじ操作をより適切に制御でき、これも大きな利点です。処理効率を向上させるために、通常、マルチトゥース設計が採用されます。ねじフライス盤は、高精度、柔軟性、高い加工効率を備えており、特に高精度で複雑なワークピースの処理要件に適しています。

タッピングとは?

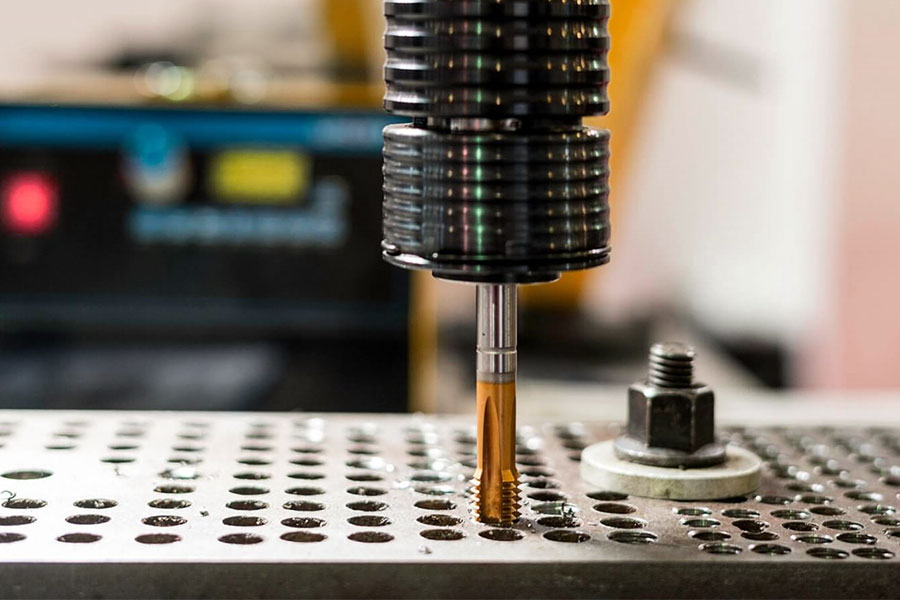

タッピングは、タッピングと呼ばれる回転切削工具を使用してねじ山を穴に切断する一般的な金属加工技術です。これは、ボルトとナットのねじ継手を作成するための重要なプロセスの1つです。これには、ねじ山の公称直径よりも直径がわずかに小さいワークピースの底穴を開けることが含まれます。次に、タップを底の穴に直接挿入し、回転させてねじ込みます。

手動タッピングは力と方向の制御が必要ですが、機械タッピングは機器によって自動的に完了します。タッピングプロセスは、小ロット生産に適しており、操作が簡単です。ただし、ステンレス鋼やチタン合金などの硬質材料の場合、セルフタッピングワイヤーには限界があり、セルフタッピングワイヤーの摩耗や破損につながる可能性があります。スレッドミリングと比較して、タッピング加工効率が低く、加工精度が低くなります。アルミニウムとステンレス鋼に適しています。それはのためにより適しています小ロット生産一般的な材料の処理。

タッピングとフライス加工の主な違いは何ですか?

ワイヤータッピングとフライス加工は、2つの高度なねじ加工技術です。これらはすべてアーティファクトにスレッドを作成するために使用されますが、アプローチ、精度、効率、およびアプリケーションのシナリオには大きな違いがあります。主な違いは次のとおりです。

- 処理方法:

回転工具(タップ)を使用して、事前穴に直接ワイヤーをタッピングしますめねじをカット.これは、従来のめねじ加工方法です。

フライス盤はCNCフライス盤機械とヘリカル補間によってワークピースのねじ山を切断する特別なフライス。雌ねじ、雄ねじの加工に適しています。

- 処理精度:

手動タッピング精度は低く、オペレーターの技術レベル、タッピング摩耗などの要因の影響を受けやすいです。たとえば、不均一な力が使用される場合、手動のワイヤータッピングを使用すると、ねじの輪郭が不完全になったり、ピッチが不正確になったりする可能性があります。

フライス盤はCNCフライス盤を採用しており、これを達成できます高い加工精度正確なプログラム制御を通じて。ピッチ、プロファイル角度、ねじピッチ角などのねじデータを正確に制御でき、精密、大量生産、複雑なワークピースのねじ加工に適しています。

-

処理効率:

大径のねじ山や硬度の高い材料の場合、タッピングワイヤーの速度は比較的遅くなります。タップを穴に切り込むときは、切削力のために切削速度を制御する必要があります。

- 適用材料:

タッピングは、炭素鋼、アルミニウム合金、および複合材料のめねじ加工に適しています。加工過程でタップの破損などの問題がある場合は、材料の硬度が高すぎることが原因です。

フライス加工は、さまざまな硬質材料の加工に適しており、チタン合金部品のねじ山を加工するために使用できます。複雑な形状のワークピースにねじ山を加工する利点は、湾曲した部品や不規則な形状.

- 取り扱いの柔軟性:

タッピングは主に標準ねじ用であり、複雑で特殊なねじ山を扱う場合は柔軟性が低くなります。蛇口が特定されると、処理スレッドの仕様も決定されるため、リアルタイムの調整が難しく、カスタマイズが制限されていました。

フライス加工は、数値制御手順によって変更でき、高い柔軟性でさまざまな仕様のねじ山(ピッチ、プロファイル角度など)加工を実現できます。様々な特殊な糸を加工可能さまざまな処理要件を満たす輪郭と構造。

タッピングとフライス加工のどちらを選択すべきですか?

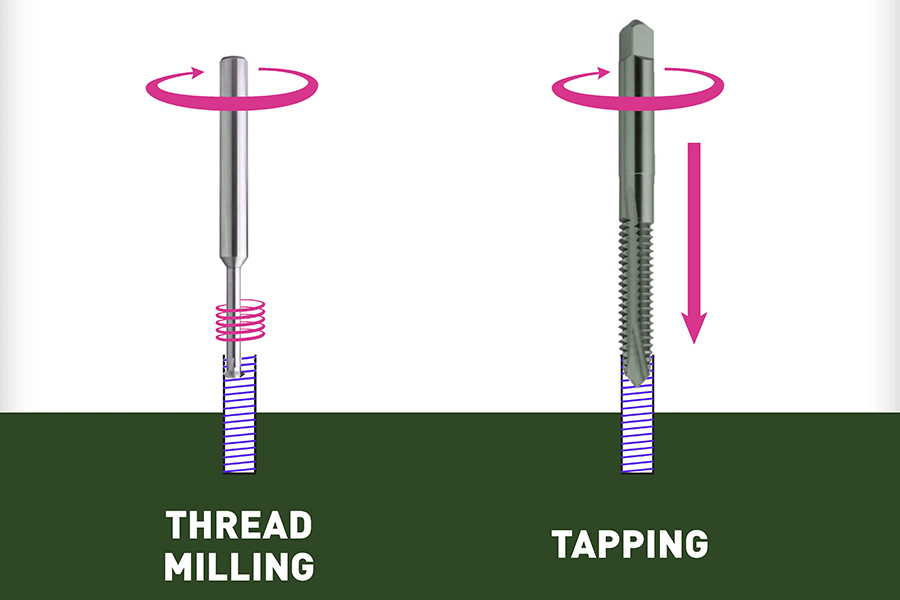

次の図は、フライス加工とタッピング加工のさまざまな特性をよりよく理解するために、さまざまな要因を比較したものです。

| 因子 | 製粉 | タッピング |

| 処理速度 | 工作機械のコントローラーの調整には時間がかかります | 同じサイズの穴、速い速度 |

| 耐用年数 | 長寿命の耐久性のある素材で作られています | 高速度鋼製で、摩耗しやすい |

| 柔軟性 | より高い、プログラミングを通じてパラメータを調整します | 下段、固定サイズにタップ |

| 精度 | プログラミングによるねじサイズの高精度な制御 | 低、加工材料、わずかなずれが精度に影響を与える可能性があります |

| ねじの仕様 | 仕様制限なし | レギュラーサイズに適しています |

| スレッドサイズ | 大きな糸、カスタマイズされた糸 | 小さな糸、深い糸 |

| 糸の品質 | 高い糸品質、特に硬い材料で滑らかな表面 | 硬い材料では、同じ質量と滑らかさを達成することは不可能です |

| 処理コスト | 長期使用コストが低い | 短期的な使用コストが低い |

一般に、ねじ山、特に小さなねじ山や深いねじ山を迅速に大量生産する必要がある場合、タッピングは明確な速度の利点を持つより効率的なオプションです。

一部のフルサイズのねじ山など、少数の製品のみを製造する必要がある場合、タッピングにはコスト上の利点があります。掘削は、予算が厳しい場合にお金を節約するためのより適切なアプローチです。

スレッドミリングが最良の選択肢ですねじ山のサイズの調整、さまざまな材料の取り扱い、大きな糸やカスタムの糸の作成など、複雑な要件に直面しているとき。適応性が高く、使用する工具の寿命が長くなります。

LSの小規模生産でも大量カスタマイズでも、お客様のニーズを効率的かつ迅速に満たし、最短で24時間以内にお届けします。

タッピングとフライス加工の長所と短所は何ですか?

タッピングの利点:

1.効率的な生産内部スレッド:

- 主な加工めねじの設計、1回限りの成形、高効率(特に大量生産に適しています)。

- 穴あけ後、直接タップして工程数を減らします。

2.高精度スレッド:

- 固定スレッドプロファイル、良好な一貫性、精密スレッドに適しています。

- 送り速度と送り深さを調整することで、ねじ山の深さと公差を簡単に制御できます。

3.材料は適応可能です:

- 金属(鋼、アルミニウム)、プラスチック、その他の材料加工をサポートします。

4.簡単な操作:

- 固定切削工具(蛇口)は軸方向の送り動作のみを必要とし、機器の要件は低いです。

タッピングの弱点:

1.チップ除去の難しさ:

- 切りくずがタップに絡まりやすく、切りくずの破損やねじ山の不良の原因となることがあります。

- 潤滑油または切りくず溝補助剤が必要です。

2.大きな制限:

- おねじや複雑な形状は加工できず、おねじ加工にのみ適しています。

- 底径のねじ底部は事前に穴を開ける必要があり、開口誤差は最終的な質量に影響します。

3.ナイフは速く摩耗します:

- ステンレス鋼やチタン合金などの硬化材料は、蛇口の摩耗を加速させる可能性があります。

- 切りくずの破損や頻繁な工具交換のリスクが高い。

4.固定要件が高い:

- アキシャルフィードの強制はワークのズレを引き起こしやすいため、ミスアライメントを防ぐために固定具を安定させる必要があります。

フライス加工の利点:

1.柔軟性:

- 平面、溝、歯車の歯形、複雑な曲面など、さまざまな幾何学的形状を処理できます。

- 達成するための多軸リンケージをサポートします3D部品加工.

2.硬い材料に適応する:

硬質合金切削工具またはコーティング切削工具を使用すると、高硬度材料を効率的に処理できます。

3.チップなしまたは最小限のチップを使用した処理:

- フォーミングミリングなどの一部のフライス加工方法では、切りくずの蓄積を減らすことができます。

- 乾いたフライス加工技術徐々に人気が高まっており、清掃コストを削減しています。

4.バッチと個々のアイテムのバランスをとる:

低コストで、小規模生産時の金型への依存度が低い。

フライス加工の欠点:

1.大規模な設備投資:

効率的なフライス盤(5軸リンケージマシン)は高価で、メンテナンスコストが高くなります。

2.プロセスは比較的複雑です。

- プログラミングには、ツールパスとパラメータの正確な計算が必要であり、オペレーターには高い技術スキルが必要です。

- 余分な材料を取り除くと、処理時間が長くなる可能性があります。

3.ワークピースの表面粗さが高い:

- 従来のフライス加工では、切削マークが繰り返され、加工パラメータを正確に調整する必要があります。

- 高速フライス加工はこの問題を改善しますが、設備コストは高くなります。

タッピングとフライス加工のアプリケーションシナリオは何ですか?

フライス加工のアプリケーションシナリオ:

ねじ切りは、航空宇宙分野航空機エンジンブレードの主要部品のねじ部を加工します。で自動車製造、複雑な内部チャネル、接続穴、および外面の輪郭が製造されます。金型製造では、複雑な形状と高い精度が要求されるさまざまな射出成形金型やダイカスト金型を加工できます。の生産では医療機器、主にペースメーカー、人工関節、その他の高精度で異常なコンポーネントの製造に使用されます。機械製造の分野では、平面、溝、歯車、スプラインなど、さまざまな機械部品の加工に使用できます。

タッピングのアプリケーションシナリオ:

航空宇宙分野では、タッピングワイヤーは、強度と精度の厳しい要件を満たすために、航空機の構造や航空機エンジン部品などの主要部品のめねじを処理するために使用されます。で電子機器製造、金属ケーシング、回路基板ブラケット、その他の電子製品のネジ穴を加工します。医療機器の製造では、主に外科用医療機器、埋め込み型埋め込み型医療機器、その他の内部ねじ接続部品の製造に使用されます。家具製造の分野では、部品を組み立てるために、家具の木材や金属部品を接続するために雌ねじを加工します。

概要

結論として、タッピングとフライス加工は、金属加工分野における2つの重要なねじ加工技術として、加工原理、加工プロセス、および最終製品において同様の概念を持っていますが、大きな違いもあります。タップとフライス加工には、それぞれ長所と短所があります。実用化では、加工量、ワークの特性、生産予算、その他の要因に応じて考慮する必要があります。小ロット、限られた予算、低精度の要件を持つめねじ加工には、タッピングが適しています。大ロット、高精度、複雑な形状、高ねじ仕様のワークピース加工の場合、フライス加工にはより多くの利点があります。

免責事項

このページの内容は参照用です。LSの情報の正確性、完全性、または有効性について、明示的または黙示的な表明または保証を行いません。性能パラメータ、幾何公差、特定の設計機能、材料の品質と種類または仕上がりは、サードパーティのサプライヤーまたは製造業者がLongshengネットワークを通じて何を提供するかについて推測されるべきではありません。それは買い手の責任です部品の見積もりを求めていますをクリックして、それらのパーツの特定の要件を決定します。お願いしますお 問い合わせもっと詳しくINFのオーメーション.

LSチーム

よくあるご質問(FAQ)

1.ねじ切りとタッピングの違いは何ですか?

スレッドミリングは、スパイラル補間を通じて雌ねじと雄ねじを高精度で処理し、複雑な材料、高硬度のワークピース、および大量生産に適しています。タッピングは、事前に開けられた穴のめねじをわずかに低い精度で処理するために使用され、通常の材料の内部ねじの小ロット処理に一般的に使用されます。

2.ねじ山の製造には、タッピングとフライス加工のどちらの方法が適していますか?

タッピングは、低コストで操作が簡単な小ロット/通常の材料のめねじに適しています。フライス加工は、大量で複雑な形状に適しており、設備コストが高く、工具の摩耗が速いです。企業のニーズ、ワークピースの特性、予算に基づいた柔軟な選択。

3.タッピングに対するスレッドミリングの利点は何ですか?

スレッドミリングの精度が高く、CNCプログラミングによるパラメータの正確な制御により品質を確保します。広く適用可能な材料(硬質、軟質、不規則なワークピース)、高い大量生産効率、強力な柔軟性、長い工具寿命、多様なニーズに対応します。

4.最適な加工方法としてタッピングを選択するのはいつですか?

軟質材料を用いて、大量かつ反復性の高いめねじワークピースを生産する必要があります。ワークピースは一般的な仕様であり、複雑な輪郭はありません。さまざまな状況で、タッピングは最適な製造および加工方法です。

リソース