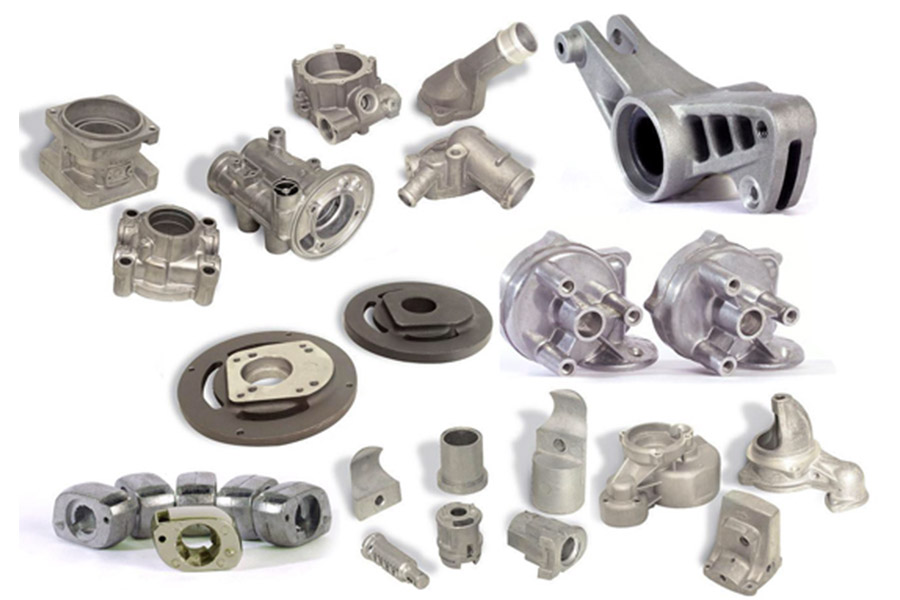

砂型鋳造は用途の広いプロセスですさまざまなサイズ、形状、複雑さの製品を製造できます。砂型は手頃な価格で、非常に耐火性があり、鋼の鋳造にも使用できるため、砂型鋳造はすべての金属鋳造の60%を占めています。小ロットの費用対効果の高い生産のために、砂型鋳造が最適な製造方法と考えられています。では、砂型鋳造とは正確には何ですか?この記事では、LSチームは、砂型鋳造に関する知識の海にあなたを連れて行きます砂型鋳造の定義、動作原理、利点、欠点、および例を学びます。

砂型鋳造とは何ですか?

砂型鋳造は非常に用途の広いプロセスです.鉄系かどうかに関係なく、あらゆる金属合金に使用できます。このプロセスは、エンジンブロックやシリンダーヘッドなどの自動車用金属鋳物の大量生産のための大規模な産業ユニットで使用されます。

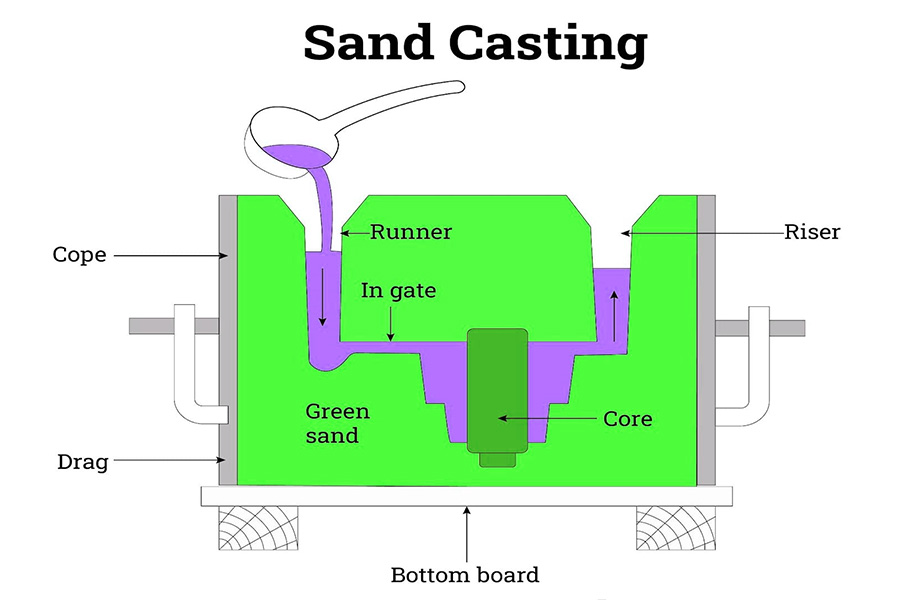

天然の砂や合成砂などのシリカ系材料で作られた型を使用して、型の滑らかな表面を作成します。金型の表面は、上半分(コープ)と下半分(抗力)の2つの部分に分かれています。パターンは、注ぐポットを使用して溶融金属で満たされ、固化させます。最後のステップは、余分な金属を切り落とすことです。金属鋳造.

砂型鋳造の長所と短所は何ですか?

| 利点 | 欠点 |

| 生産コストは、特に少量生産の場合、比較的低くなっています | 他の方法に比べて精度が低い |

| 大型部品の製造 | この方法は、重量とサイズの仕様があらかじめ決まっている製品には使用が困難です |

| 鋳鉄および非鉄合金 | この工程では、荒削りな仕上がりの製品が生産されます。 |

| リサイクル能力 | |

| 鋼やチタンなど融解温度の高い金属 |

砂型鋳造はどのように機能しますか?

砂型鋳造は重力鋳造の原理に従います.溶融金属が金型に流し込まれ、キャビティが充填され、パターンの形状が形成されます。金属が冷えて固まると、目的の形状が形成されます。次に、固化した鋳物を金型から取り出し、研削やサンドブラストなどのさらなる仕上げ作業を行います。

凝固中、金属は収縮し、内部応力と寸法変化を引き起こします。鋳物の完全性を確保するには、ライザーやチラーの使用など、適切な設計要素を考慮する必要があります。

砂型鋳造はどのように段階的に行われますか?

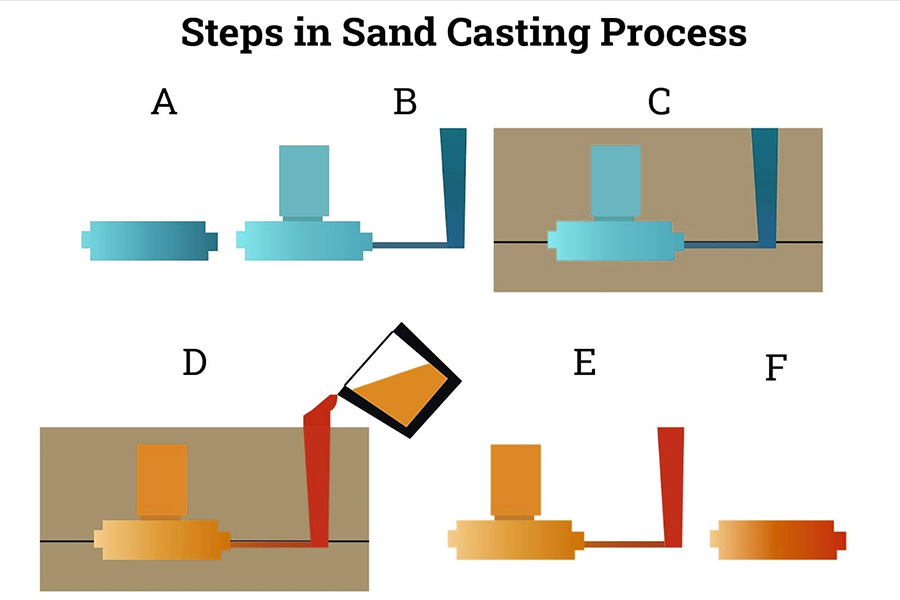

ザ砂型鋳造プロセスは、最終鋳造の品質と性能を確保するために複数のステップとリンクを含む複雑で整然としたプロセスです。以下は、砂型鋳造の詳細なプロセスフローです。

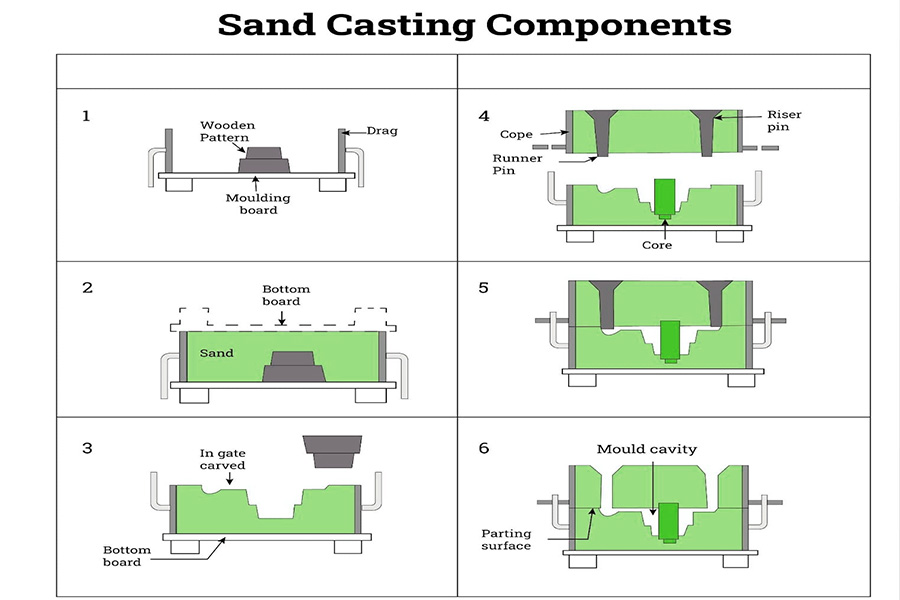

- 金型の準備:に従ってモデリング用の金型を作成します鋳造図面または設計要件.金型は、鋳造の複雑さと生産量に応じて、木材、金属、またはプラスチックにすることができます。

- 砂の準備と砂の混合:適切な砂(石英砂、珪砂など)とバインダー(粘土、樹脂など)を選択し、それらを一定の割合で均一に混合して、一定の強度と流動性を備えた成形砂を形成します。

- 形成:混合された鋳物砂を金型に充填し、圧縮、振動などにより必要な砂型を形成します。ザ砂型上型と下型に分かれており、組み合わせ後に完全な鋳造キャビティを形成します。

- コアメイキング:内部キャビティが必要な鋳物の場合は、対応する砂コアを作成します。コア製造プロセスは成形と似ていますが、通常は特別なコアボックスとコアサンドを使用する必要があります。

- 組み合わせ:上部砂型と下部砂型(および砂コア)を組み合わせて、完全な鋳造キャビティを形成します。箱の閉鎖プロセスでは、砂型と砂芯が正確に配置され、適切な留め具を使用してそれらを固定する必要があります。

- 溶融金属:によると鋳造の材料要件、金属原料を液体状態に溶かすための適切な製錬装置と方法を選択します。溶融金属の組成と温度は、製錬プロセス中に制御する必要があります。

- 注入:溶融金属を金型キャビティにすばやく均一に注ぎます。注湯プロセスでは、細孔や介在物などの欠陥を避けるために、溶湯の注湯速度と流量を制御する必要があります。

- 冷却:溶融金属は冷却され、金型内で固化して固体状態になります.鋳造品内部の応力と変形を減らすために、冷却プロセス中に冷却速度と温度勾配を制御する必要があります。

- 砂の脱落と清掃:鋳物が完全に冷えたら、砂型を破壊して鋳物を取り出します。次に、鋳物の表面にある砂、酸化物スケール、その他の不純物を、通常はサンドブラスト、研削、その他の方法を使用して除去します。

- 点検と修理:寸法検査、外観検査、非破壊検査(X線検査、超音波検査など)、機械的特性検査などの鋳造品の品質検査。不適格な鋳物は修理または再加工する必要があります。

砂型鋳造にはどのような種類がありますか?

砂型鋳造はさまざまなタイプに分けることができます砂型の準備方法と材料特性に基づいています。砂型鋳造の主な種類は次のとおりです。

1.濡れた砂

生砂型鋳造は、鋳型砂と芯砂を造形材料として用いて鋳型を作り、重力下で鋳型に液体金属を充填して鋳物を作製する鋳造工法です。主に粘土と適量の水を造形砂の主なバインダーとして使用します。砂型が作られた後、直接成形し、濡れた状態で流し込みます。ウェットキャスティングには長い歴史があり、広く使用されています.鋼、鉄、およびほとんどの非鉄合金鋳物は、この方法で得ることができます。その主な利点には、豊富な粘土資源、低価格、短い金型製造サイクル、高い作業効率が含まれます。使用済みの粘土生砂のほとんどは、適切な砂処理を行った上でリサイクル・再利用することができます。ただし、鋳造金型の剛性が低い、鋳物の寸法精度が悪い、鋳物は砂の洗い流し、砂の介在物、細孔などの欠陥が発生しやすいなどの欠点もあります。

2.乾いた砂

生砂型鋳造と比較して、乾式砂型鋳造は、砂型中の水分含有量が低くなります.乾いた砂型を作るとき、鋳物砂の湿った水分含有量は、湿った型に使用される鋳物砂の湿った水分含有量よりもわずかに高くなります。ただし、砂型を作成した後、金型キャビティの表面を耐火塗料でコーティングし、オーブンに入れて乾燥させる必要があります。冷却後、金型を閉じることができます。そして注ぎます。この方法は、一般に、鋼鋳物およびより大きな鉄鋳物を製造するために使用されます。しかし、粘土砂型の乾燥は時間がかかり、燃料消費量も多く、乾燥過程で砂型が変形しやすく、鋳物の精度にも影響するため、化学硬化砂の普及以降、乾燥砂型は排除される傾向にあります。しかし、現代の砂型鋳造では、特に複雑な形状、より薄い断面、高い乾燥強度、良好な崩壊特性を持つコアの場合、乾燥砂が依然としてコア材料として使用されています。

3.コアサンド

コアサンドは、砂型のコアを作るために使用される材料です.使用されるさまざまなバインダーに応じて、コアサンドは、粘土コアサンド、水ガラスコアサンド、オイルコアサンド、グリースコアサンド、樹脂コアサンドなど、多くのタイプに分けることができます。コアサンドの主な機能は、鋳造金型のキャビティを支え、注入プロセス中に溶融金属が金型キャビティの外側に流れ込むのを防ぐことです。コアサンドの種類が異なれば、特性や適用範囲も異なり、鋳造品の特定の要件に応じて選択できます。