ハイドロフォーミング、別名リキッドフォーミングまたは内部高圧成形は、高度な金属成形技術です。これは、従来の硬質パンチまたはダイを置き換える力伝達媒体として液体を使用し、材料に圧力を加えて塑性変形を引き起こし、所望の形状を達成します。この技術は、航空宇宙、自動車製造、家電製品などで広く使用されており、特に軽量構造の実現に優れています。

この記事では、特定のハイドロフォーミングのプロセスには、その分類、プロセスステップ、長所と短所、および実際のアプリケーションにおける利点と課題が含まれます。今日の学習の旅を始めましょう!

ハイドロフォーミングとは?

ハイドロフォーミングは、高圧作動油を使用して鋼、ステンレス鋼、炭素、銅、アルミニウム、真鍮などの金属を軽量で丈夫で構造的に健全な部品に成形する、費用対効果の高い専門的な金型成形金属加工および成形プロセスです。冷間成形できるほとんどすべての金属をハイドロフォーミングできます。ハイドロフォーミングは複雑な形状を形成できます標準的なワンピースダイスタンピングでは達成が難しい凹面を備えています。

最大級のハイドロフォーミングの用途は、より軽く、より強く、より強い複雑な形状を必要とする自動車業界にいます。このプロセスは、自転車のフレーム用のアルミニウムチューブを形成するためにもよく使用されます。ハイドロフォーミングで製造された部品のその他の利点には、シームレスな接着と部品の強度の向上が含まれます。また、高品質でざらした表面を維持し、金属仕上げを容易にします。

ハイドロフォーミングプロセスのステップは何ですか?

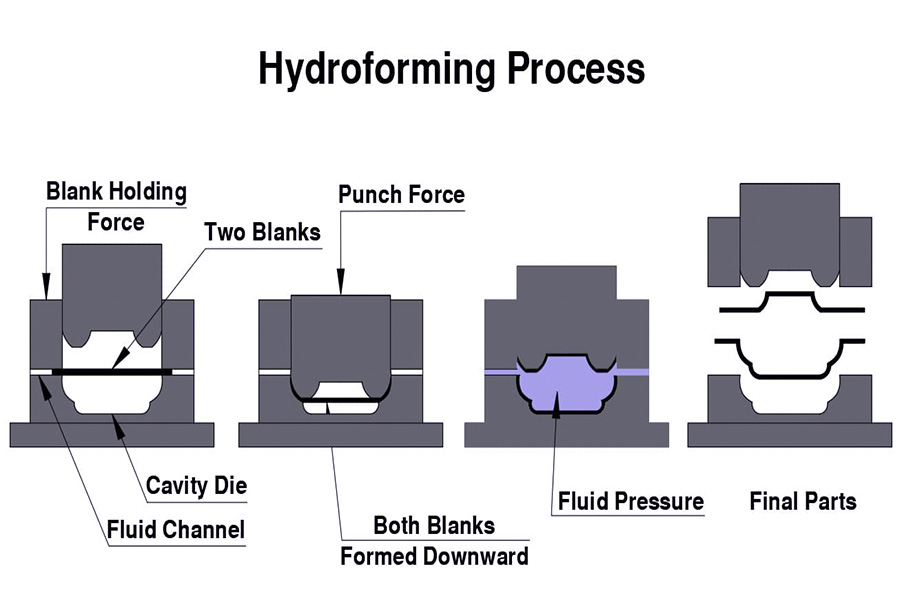

ザハイドロフォーミングプロセスは、自動車、航空宇宙、家電製品など多くの分野で広く使用されている高度な金属成形技術です。以下は主なものですハイドロフォーミングプロセスのステップ:

- 材料の準備:原料として適した版か管を選び、切断およびクリーニングのような必要な前処理を、保障するために、行って下さい。材料はハイドロフォーミングに適しています.

- 金型のインストールとデバッグ:設計された金型をハイドロフォーミングマシンに取り付けてデバッグし、金型の精度と安定性、および金型と金型との間の良好な協力を確保します。ハイドロフォーミングマシン.

- 材料の配置と配置:前処理された材料を金型に配置し、正確に配置して、成形プロセス中に材料に均等に応力がかかり、金型にフィットするようにします。

- 油圧加圧および成形:金型に液体を注入し、液体の圧力を徐々に上げて、材料が金型内で塑性変形し、目的の形状とサイズになるまでします。

- 圧力リリーフと離型:成形が完了したら、液体の圧力を徐々に下げ、成形部品を金型から取り出します。

- 後続処理:成形された部品に対して、トリミング、バリ取り、表面処理など、最終製品の要件を満たすために必要な後続処理を実行します。

チューブハイドロフォーミングはどのように機能しますか?

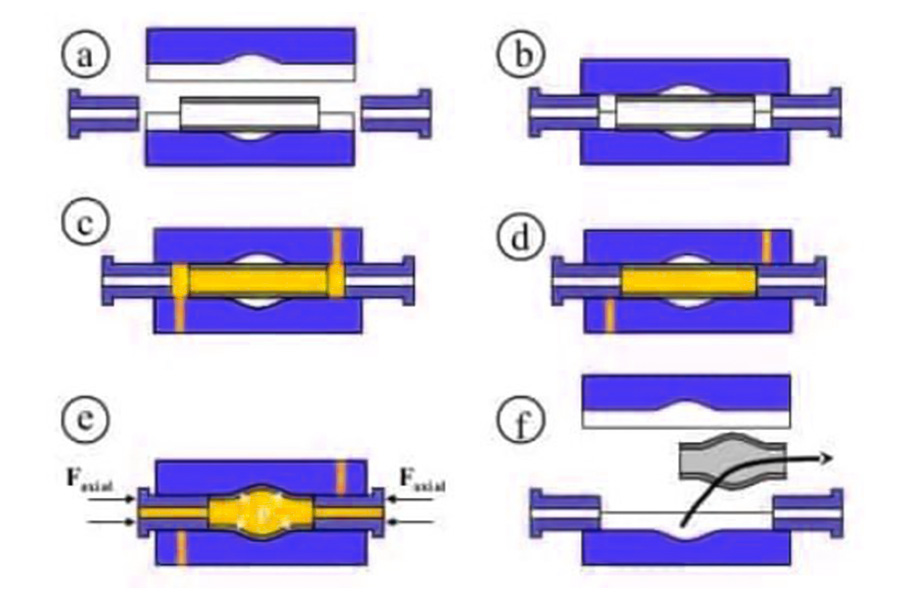

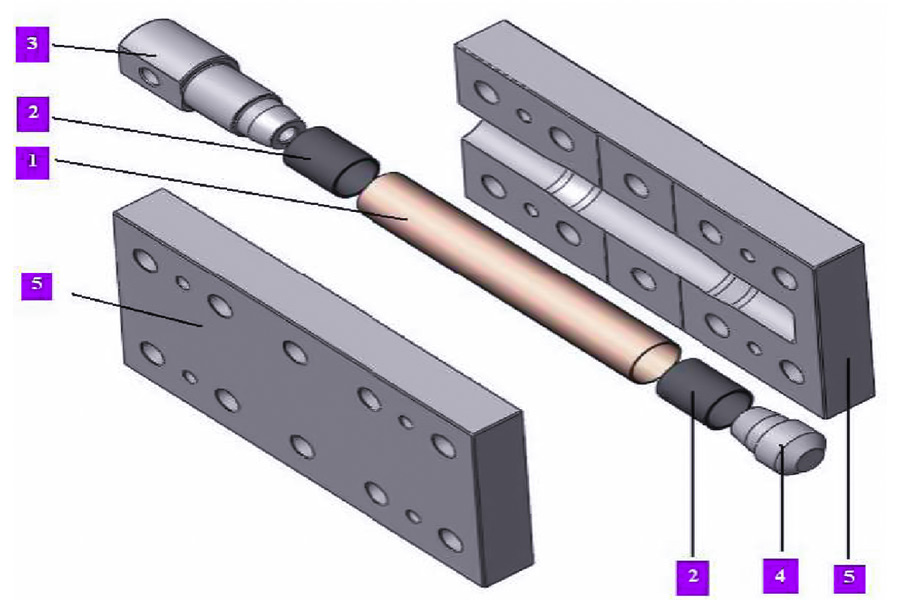

ザチューブハイドロフォーミング技術は、金属チューブを原料として使用します。特殊な油圧機器を使用して、密閉されたパイプブランクに高圧液体を注入します。同時に、アキシャルパンチを使用して材料を供給するために内側に推力を加えることで、パイプが金型キャビティ内で塑性変形し、最終的に必要な形状とサイズの中空部分が得られます。のステップチューブハイドロフォーミングプロセス主に次の段階が含まれます。

- 材料の準備と配置:原材料として適切な金属パイプを選択し、その表面がきれいで、錆や油がなく、製品の要件に応じて適切な長さに切断されていることを確認してください。パイプを下型に配置し、パイプの一方または両端が金型のシール装置にしっかりと接続されていることを確認するように配置します。

- 金型のインストールとデバッグ:設計された上部と下部の金型を油圧成形機に取り付け、それらをデバッグして、金型の精度、安定性、およびシーリングを確保します。ザ金型の設計は形状に基づいている必要があります、製品のサイズと性能の要件。

- 液体注入とシーリング:特殊な装置を使用して、チューブに適切な量の高圧液体(水、作動油など)を注入し、チューブと金型がしっかりと密閉され、液体の漏れを防ぎます。

- 加圧と成形:油圧成形機を始動し、チューブ内の液圧を徐々に上げて、金型内のチューブを塑性変形させます。同時に、チューブの両端にある軸パンチを介して内側に推力を加えて材料を補充し、チューブが金型の内面に完全に収まるようにする必要がある場合があります。圧力が徐々に上昇すると、チューブ壁は徐々に金型に近づき、目的の形状とサイズに達するまで変形します。

- 減圧と離型:成形が完了したら、チューブ内の液圧を徐々に下げ、成形部品を金型から取り出します。この時点で、形成された部品は目的の形状とサイズになり、表面品質は良好です。

- その後の処理と検査:取り外された成形部品は、最終製品の要件を満たすために、トリミング、バリ取り、洗浄、表面処理などの必要な後続処理が行われます。同時に、成形部品の品質が検査され、設計要件と関連基準を満たしていることを確認します。

シートハイドロフォーミングはどのように機能しますか?

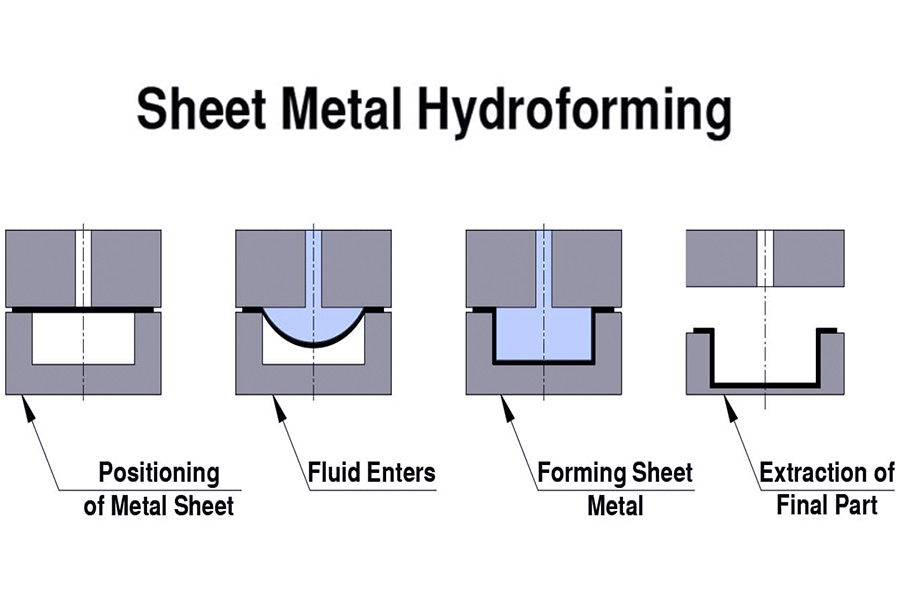

シートメタルハイドロフォーミング力伝達媒体として液体(水、作動油など)を使用し、剛性パンチまたはダイを置き換えて荷重を伝達します。成形プロセスでは、液体が金型キャビティに注入され、一定の圧力が確立されます。圧力が徐々に上昇すると、板金は液体圧力の作用下で徐々に金型キャビティ表面に付着し、目的の形状とサイズに達します。のステップシートハイドロフォーミングプロセス主に次の段階が含まれます。

- 準備と位置決めの段階:シートを金型に正しく配置し、成形精度を確保するために配置します。

液体充填およびシーリングステージ:金型に液体媒体を充填し、金型とシートの間の良好なシールを確保します。 - バインダーと初期成形段階:バインダー装置を使用してシートに圧力を加えて固定し、初期成形用のパンチを開始します。

- 液体加圧と完全な成形段階:シートが液圧の作用下で金型形状に完全に収まるように、液圧を徐々に上げて、完全な成形を実現します。

- 圧力保持および冷却ステージ:圧力保持・成形のために一定の液圧を維持し、成形品が室温または指定温度まで冷えるのを待ちます。

- 取り外しとその後の処理段階:パンチを持ち上げ、成形部品を金型から取り外し、洗浄、バリ取りなどの必要な後処理を行います。

ハイドロフォーミングの用途は何ですか?

ハイドロフォーミング技術は、多くの分野で広く使用されていますそのユニークな利点のために。以下は、油圧成形の応用分野の具体的な要約です。

1. 航空宇宙

ハイドロフォーミング技術は、主に航空宇宙分野で使用されていますベローズ、フェアリング、航空機のドア、翼のリブなど、さまざまな複雑な形状の部品や構造部品を製造するため。これらの部品は通常、高い強度と剛性が要求されると同時に、航空宇宙車両の軽量・高性能化のニーズを満たすために軽量化が求められています。ハイドロフォーミング技術はこれらの要件を十分に満たすことができるため、航空宇宙分野で広く使用されています。

2. 自動車

自動車製造の分野では、ハイドロフォーミング技術は、主に車体構造部品の製造に使用されます、シャシーパーツ、エンジンブラケットなどこれらの部品は形状が複雑であることが多く、高い強度と剛性が求められると同時に、燃費や車両性能を向上させるために軽量化が求められています。ハイドロフォーミング技術は、これらの部品を効率的に製造し、軽量、高強度、高剛性の要件を満たすことができるため、自動車製造で広く使用されています。

3. 世帯

家電分野では、ハイドロフォーミング技術は、主に製造に使用されます洗濯機のインナーバレルや冷蔵庫の棚、エアコンのファンブレードなど、複雑な形状の様々な部品や部品。これらの部品は通常、優れた成形精度と表面品質を必要とすると同時に、生産コストを削減し、性能を向上させるために軽量化が必要です。ハイドロフォーミング技術はこれらの要件を満たすことができるため、家電製品の分野で広く使用されています。

ハイドロフォーミングの利点は何ですか?

ザハイドロフォーミングの利点は数多くあり、産業分野、特に自動車、航空宇宙、その他の業界で広く使用されています。以下は、油圧成形の利点の詳細な要約です。

| 利点 | ハイドロフォーミング |

|---|---|

| 品質と材料の節約 | ハイドロフォーミング部品は通常、従来のスタンピング部品よりも20%~40%軽量であり、材料を節約します |

| 金型の数量とコスト | ハイドロフォーミング部品は通常、1セットの金型しか必要としないため、金型の数とコストが削減されます |

| 後処理と組み立て | その後の機械加工や組み立てに必要な溶接量を減らし、生産効率を向上させることができます |

| 強度と剛性 | 成形部品の強度と剛性、特に疲労強度を向上させます |

| 工数 | ハイドロフォーミング部品の製造コストは、プレス部品と比較して平均で15%~20%削減されます |

| 柔軟性 | さまざまな複雑な形状やサイズの要件を持つワークピースに適しており、プロセスは非常に柔軟です |

| 金型寿命 | 金型製造は簡単で、生産サイクルは短く、金型寿命は長いです |

| 適用範囲 | ベローズやロケットエンジン部品など、複雑な形状の製品部品を加工できます |

ハイドロフォーミングの課題は何ですか?

先進的な製造プロセスとして、ハイドロフォーミングには多くの利点がありますが、いくつかの課題にも直面しています.以下は、ハイドロフォーミングの課題:

1.高エネルギー消費と低エネルギー変換効率:

ハイドロフォーミング装置通常、公称圧力が高く、電力密度が高いという特徴がありますが、これはまた、重量が重く、運転中のエネルギー消費が多く、エネルギー変換効率が低いという問題を引き起こします。駆動システムの設置電力と負荷に必要な電力との不一致、および重力ポテンシャルエネルギーの深刻な浪費はすべて、高エネルギー消費の原因です。

2.技術的な複雑さとプロセスの難しさ:

ザハイドロフォーミングプロセス金型設計、液圧制御、材料選択など、複数の技術リンクが関与しており、これらのリンクは技術的な複雑さが高くなります。同時に、ハイドロフォーミングプロセスでは、肉厚の不均一や亀裂などの欠陥が発生しやすく、プロセス制御に対する高い要件が提唱されています。

3.高い初期設定コスト:

油圧成形装置、金型、補助装置の購入・設置費用が高く、初期セットアップ費用が高くなります。さらに、機器の保守と維持にも、ある程度のコスト投資が必要です。

4.材料の厚さ制限:

ハイドロフォーミングには、材料の厚さに一定の要件があります.材料が厚すぎたり薄すぎたりすると、成形効果や部品の品質に影響を与える可能性があります。材料の機械的特性と成形特性も、ハイドロフォーミングの効果に影響を与える重要な要素です。

5.精密工具の要件:

ハイドロフォーミングには高精度の金型が必要です部品の成形精度と表面品質を確保するための固定具。金型の設計と製造には、専門的な技術と機器のサポートが必要であり、プロセスコストと時間コストが増加します。

これらの課題に対する解決策は何ですか?

高い初期セットアップコスト、材料の厚さ制限、精密な工具要件に対するソリューション:

1.初期設定コストの削減:

機器の構成とプロセスフローを最適化することで、機器の購入と設置のコストを削減します。標準化されたモジュール式の機器と金型の使用を促進して、機器の汎用性と互換性を向上させ、メンテナンスコストを削減します。

2.材料の厚さの制限を突破する:

材料の機械的特性と成形特性を改善するための新材料の研究開発。液圧、成形速度などの油圧成形プロセスパラメータを最適化して、さまざまな厚さの材料に適応します。

3.精密工具製造のレベルを向上させます。

金型設計の研究開発と製造技術を強化し、金型の精度と耐久性を向上させます。次のような高度な製造技術と設備の使用を促進しますCNC加工,レーザー切断、など、金型の製造精度と効率を向上させます。

4.プロセス制御と監視を最適化します。

高度なプロセス制御および監視システムを導入して、液圧、温度、成形速度など、油圧成形プロセスの主要なパラメーターをリアルタイムで監視します。データ分析とフィードバック制御を通じて、プロセスパラメータを最適化し、成形効果と部品品質を向上させます。

5.技術革新と産業のアップグレードを促進します。

産学研究協力を強化し、油圧成形技術の革新と開発を促進します。企業が研究開発投資を増やし、専門的な才能を導入および育成し、企業の技術レベルと革新能力を向上させることを奨励します。

よくあるご質問(FAQ)

1.油圧成形のプロセスはどのようなものですか?

油圧成形のプロセスフローは、成形対象物によって異なりますが、大まかに次の手順に分けることができます:(1)準備段階:初期降伏圧力、成形圧力、軸方向送り力、クランプ力などのプロセスパラメータを決定し、成形対象に応じて適切な力伝達媒体(水、油など)を選択します。(2)材料の準備:設計要件に従って、形成する材料(パイプ、シートなど)を切断し、前処理します。(3)金型の取り付けとデバッグ:油圧成形機に金型を取り付けてデバッグし、金型が隙間なく閉じられ、設定されたプロセスパラメータに従って動作することを確認します。(4)充填と加圧:金型キャビティに力伝達媒体を充填し、加圧システムを介して媒体に圧力を加えて、材料が圧力下で塑性変形を起こすようにします(5)成形と圧力保持:材料が予想される変形度に達すると、成形プロセスが実行され、成形部品の寸法精度と表面品質が確保されます。(6)圧力の解放と取り外し:圧力が取り除かれた後、型を開けて成形部品を取り出します。

2.ハイドロフォーミングの原理は何ですか?

ハイドロフォーミングの原理は、リジッドパンチまたはダイスを荷重を伝達するために、力伝達媒体として液体を使用することです。ハイドロフォーミングプロセスでは、液体が加圧下で圧縮され、高圧が発生し、材料が金型のパンチまたはダイにしっかりとフィットし、それによって材料の塑性変形と成形が達成されます。液体は圧力を均一に伝達する特性があるため、ハイドロフォーミングでは複雑な形状の部品を高精度に成形することができます。

3.深絞りをハイドロフォーミングするプロセスは何ですか?

油圧深絞りは油圧成形の重要な用途であり、そのプロセスフローは次のとおりです:液体充填:ダイに液体(水、油など)を充填し、成形するシートを配置します。エッジプレスとシーリング:エッジプレスリングを使用してシートをプレスし、ダイキャビティ内にシール状態を形成します。パンチの下降と描画:パンチはダイキャビティに下降し始め、油圧ポンプが始動して液体を一定の圧力に保ちます。パンチが下降すると、シートは液体の圧力下で徐々にパンチにフィットし、塑性変形を起こします。成形と圧力保持:シートが予想される変形度に達すると、成形部品の寸法精度と表面品質を確保するために成形されます。同時に、形成された部品の安定性と信頼性を確保するために、一定の圧力が一定期間維持されます。圧力の解放と取り外し:圧力が解放された後、型を開いて形成された部品を取り外します。

4.爆発性ハイドロフォーミングはどのように機能しますか?

爆発性ハイドロフォーミングは、特殊なハイドロフォーミング方法です。その動作原理は、爆発の瞬間に爆発性材料によって放出される巨大な化学エネルギーを使用して液体媒体を駆動し、高圧を発生させることで、材料が高圧の作用下で塑性変形および形成されるようにすることです。この方法は通常、従来の方法では加工が難しい複雑な形状の部品を形成するために使用されます。しかし、爆発性ハイドロフォーミングは爆発性材料を使用するため、その安全性や制御性に対する要求は高く、操作には専門的な機器やオペレーターが必要です。

概要

高度な金属成形技術として、ハイドロフォーミングは航空宇宙、自動車製造、その他の分野で広く使用されています。液体の圧力伝達特性を利用して、材料を金型内で塑性変形させ、製品の所望の形状を得ることができます。ハイドロフォーミング技術にはいくつかの課題と制限がありますが、技術が発展し改善し続けるにつれて、将来的には重要な役割を果たし続け、製造業の発展にさらに貢献します。

免責事項

このページの内容は参照用です。LSの情報の正確性、完全性、または有効性について、明示的または黙示的な表明または保証を行いません。性能パラメータ、幾何公差、特定の設計機能、材料の品質と種類または仕上がりは、サードパーティのサプライヤーまたは製造業者がLongshengネットワークを通じて何を提供するかについて推測されるべきではありません。それは買い手の責任です部品の見積もりを求めていますをクリックして、それらのパーツの特定の要件を決定します。お願いしますお 問い合わせもっと詳しくINFのオーメーション.

LSチーム

LSは業界をリードする企業ですカスタム製造ソリューションを専門としています。20年以上にわたり5,000社以上のお客様にサービスを提供してきた経験を持つ当社は、高精度に注力していますCNC加工,板金加工,3Dプリンティング,射出成形,金属スタンピング、およびその他のワンストップ製造サービス。

当社の工場には、100を超える高度な5軸マシニングセンターが装備されており、ISO 9001:2015の認証を取得しています。私たちは、世界150か国以上のお客様に、迅速、効率的、高品質の製造ソリューションを提供しています。少量生産でも大規模なカスタマイズでも、24時間という速さでお客様のニーズを満たすことができます。卜LSテクノロジー効率、品質、プロフェッショナリズムを選択することを意味します。

詳細については、当社のWebサイトをご覧ください。www.lsrpf.com