Le moulage au sable est l’une des méthodes les plus anciennes et les plus largement utilisées dans le processus de coulée de métaux. Son principe de base est de verser le métal en fusion dans un moule à sable pré-préparé, puis de le retirer une fois que le métal a refroidi et s’est solidifié pour obtenir la forme souhaitée. de pièces moulées. Le cœur de ce processus réside dans la préparation des moules en sable, et la sélection des matériaux des moules en sable est directement liée à la qualité, à l’efficacité de la production et au coût des pièces moulées. Cet article présentera en détail les principauxMatériaux utilisés dans le moulage au sable.

Quels sont les matériaux utilisés dans le moulage au sable ?

Le moulage au sable est compatible avec de nombreux matériaux; Cependant, il est plus couramment utilisé avec les métaux. Le choix du bon matériau dépend des performances de coulée, du volume de production, etc. Les matériaux les plus couramment utilisés dans le moulage au sable comprennent :

1. Aluminium

L’aluminium est l’un des matériaux de moulage au sable les plus couramment utilisésen raison de ses propriétés mécaniques. Il a un rapport résistance/poids élevé, une faible densité, une résistance à la corrosion et une coulabilité. Les alliages courants de moulage au sable d’aluminium comprennent l’ADC12, l’AL6061 et l’A356. Le moulage au sable d’aluminium nécessite des sables de base tels que la silicochromite et la chromite.

2. Le bronze

Le bronze, un alliage de cuivre et d’étain, est un matériau courant pour le moulage au sable.La coulée au sable du bronze dépend de ses différents alliages, qui sont basés sur le rapport cuivre/étain ou sur la présence d’autres éléments tels que l’aluminium, le zinc, le nickel et le fer. Les alliages de bronze adaptés au moulage au sable comprennent le bronze d’aluminium, le bronze de manganèse et le bronze de silicium. Chaque alliage de bronze a ses propres propriétés. Par exemple, le bronze d’aluminium et le bronze de manganèse ont une résistance élevée, une résistance à la corrosion, une résistance à l’usure et une bonne ténacité. Le bronze au manganèse a une résistance à la corrosion, une résistance à l’usure et des propriétés mécaniques exceptionnelles. Le bronze de silicium, en revanche, a une bonne usinabilité et une bonne coulée.

3. Laiton

Le laiton est un alliage de cuivre et de zinc qui, en raison de sa teneur élevée en éléments élémentaires, résiste à la rouille et à la corrosion. Le laiton ne contient ni fer ni oxyde de fer. Le laiton a une bonne conductivité électrique et une bonne résistance à la traction. Le laiton est donc un matériau de moulage au sable très populaire pour les pièces qui nécessitent de telles propriétés.

4. Zinc

Le zinc est un matériau solide avec une dureté, une résistance à la corrosion et une coulabilité élevées. De plus, la résistance et la dureté du zinc facilitent la production de pièces à paroi plus mince après alliage.Le zinc est plus facile à couler au sable que l’aluminium.

5. Plomb

Le plomb était l’un des matériaux les plus couramment utilisés pour la fonte au sable par les Romains. Il est lourd et résistant à la corrosion. Cependant, il présente certains risques pour la santé et doit être utilisé dans des conditions strictes. Néanmoins, il convient à la fabrication de pièces de petite et moyenne taille telles que des raccords de tuyauterie.

6. Cuivre

Le cuivre est un matériau coûteux, solide et lourd, connu pour sa conductivité électrique et thermique. Parce que le cuivre ne rouille pas et est très malléable, il convient au moulage au sable, comme les appareils de plomberie.

7. Le fer

Le fer est couramment utilisé dans la coulée au sable en raison de sa fluidité et de son faible retrait volumétrique/linéaire. Cependant, ses mauvaises propriétés mécaniques, sa résistance élevée à la compression et sa faible résistance à la traction le rendent inadapté aux pièces de formes complexes ou de structures asymétriques. Par exemple, les pièces moulées en fonte grise ont une excellente coulabilité et usinabilité ; les pièces moulées en fonte ductile ont une bonne fluidité et un retrait élevé ; etLes pièces moulées en fonte malléable ont une excellente ductilité, usinabilité, ténacité et résistance à la corrosion.

8. Acier doux

L’acier doux a une teneur en carbone plus faible (0,15 % à 0,30 %), ce qui lui confère une ductilité et une malléabilité accrues.L’acier doux est largement utilisé en raison de son faible coût et de sa facilité de coulée. Cependant, la porosité, le retrait et la fissuration rendent l’usinage difficile.

9. Acier inoxydable

La résistance à la corrosion, la durabilité et la résistance de l’acier inoxydable en font un choix populaire pour le moulage au sable. Il a également un faible coefficient de dilatation thermique, ce qui améliore la précision, les tolérances élevées et la stabilité dimensionnelle. Cependant, il s’agit d’un métal coûteux et sa résistance et sa dureté élevées rendent les pièces difficiles à éjecter des moules en sable.

Quels liants et additifs sont essentiels dans le moulage au sable ?

Dans le moulage au sable,Les liants et les additifs jouent un rôle essentiel. Ils peuvent affecter la résistance, la stabilité, la résistance à la chaleur du moule en sable et la qualité de la coulée. Voici un aperçu détaillé de certains des liants et additifs nécessaires :

1. Adhésif

| Argile | L’argile est un liant minéral naturel qui lie le sable de coulée pour former un moule de sable avec un certain degré de résistance et de stabilité. Les liants d’argile sont peu coûteux, largement disponibles et respectueux de l’environnement. Ils sont l’un des liants couramment utilisés dans le moulage au sable. |

| Résine | La résine est un adhésif organique synthétique qui réagit chimiquement avec un agent de durcissement spécifique pour former un moule de sable solide. Les adhésifs à base de résine ont les caractéristiques d’une résistance élevée, d’un séchage rapide et d’une résistance à l’eau, et conviennent à la production de pièces moulées de haute précision et de haute qualité, en particulier de pièces moulées de grande taille et de forme complexe. |

2. Additifs

Dans le moulage au sable, en plus du liant, d’autres additifs doivent être ajoutés pour améliorer les performances du moule, tels que la perméabilité, la résistance aux contraintes thermiques, etc. Ces additifs comprennent, sans s’y limiter :

| Agent de démoulage | Également connu sous le nom d’agent de séparation, il peut réduire l’adhérence entre le moule en sable et la coulée, ce qui fait que la coulée tombe facilement du moule en sable, évitant ainsi d’endommager la coulée et de perdre le moule en sable. Les agents de démoulage couramment utilisés comprennent le phénol d’asphalte, la cire de paraffine et l’huile de silicone. |

| Plastifiant | Il peut augmenter la surface de contact entre les particules de sable, améliorant ainsi la plasticité et l’extrudabilité du sable, rendant le moule en sable plus facile à former et évitant des problèmes tels qu’un mauvais moulage et la casse. Les plastifiants couramment utilisés comprennent le graphite gel, l’amidon de maïs et l’alginate de sodium. |

| Stabilisateur thermique | Il peut améliorer la résistance aux températures élevées du sable afin que le sable ne perde pas sa forme et sa stabilité à des températures élevées, garantissant ainsi la qualité et la finition de surface des pièces moulées. Les stabilisants thermiques couramment utilisés comprennent les particules de céramique, les composés de métaux alcalins et l’hydroxypropylméthylcellulose. |

Quel est le matériel utilisé dans le moulage au sable ?

LeÉquipement utilisé dans la coulée au sableComprend principalement les catégories suivantes :

- Équipement de mélange de sable :La machine à mélanger le sable est utilisée pour mélanger uniformément le sable (sol de modelage spécial) et la quantité appropriée d’argile pour préparer des matériaux de moule en sable adaptés à la coulée. En même temps, des outils tels que des pelles et des tamis sont également nécessaires pour aider à laProcédé de mélange de sable, comme le criblage du sable et la manipulation de matériaux mixtes.

- Équipement de fabrication de moules :Machine de gravure, utilisée pour réaliser des moules à partir d’échantillons ou de dessins fournis par les clients. Les machines de gravure peuvent graver des matériaux tels que le bois, les feuilles de plastique et les blocs de métal pour créer des moules précis.

- Équipement de fabrication de noyaux :four, utilisé pour la cuisson des noyaux. Pour les pièces moulées avec des cavités internes, un noyau doit être fabriqué pour remplir la cavité dans le moule. De plus,Des matériaux tels que des boîtes à noyau en aluminium et du sable revêtu sont également nécessaires.

- Équipement de moulage :Machine de moulage, utilisée pour comprimer le matériau de sable mélangé et le façonner autour du moule. La machine de moulage peut considérablement améliorer l’efficacité du moulage et réduire la charge de travail des travailleurs. Dans le même temps, des outils tels qu’un bac à sable, une plaque inférieure, un grattoir, une pelle, un stylo plongeur, une tôle de fer en forme de V pour ouvrir les portes, des brosses et des aiguilles à pores sont également nécessaires pour faciliter le processus de modélisation.

- Équipement de fusion :Four électrique, utilisé pour fondre le métal. La taille et la puissance du four électrique sont déterminées par les besoins de production.

- Équipement de coulée :poche, utilisée pour contenir et transférer le métal en fusion. Il existe de grandes et de petites poches pour le fer fondu afin de faciliter le transfert du métal en fusion du four électrique au moule. Pour les grandes fonderies, des équipements de levage tels que des grues aériennes sont également nécessaires pour soulever de grandes pièces moulées ou des moules et aider au processus de coulée.

- Équipement de nettoyage :Sableuse,utilisé pour nettoyer le sable et les impuretés à la surface des pièces mouléeset effectuer la rugosité de surface.

Quel est l’impact du choix des matériaux sur le moulage au sable ?

Le choix des matériaux joue un rôle décisif dans le moulage au sable, ce qui affecte directement la qualité, les performances et l’efficacité de la production des pièces moulées. Voici une analyse spécifique de l’impact de la sélection des matériaux sur le moulage au sable :

- Qualité de la surface de coulée :La rugosité de surface des matériaux de modelage tels que le sable de quartz est faible et des pièces moulées de meilleure qualité de surface peuvent être obtenues en l’utilisant. Le sable argileux réfractaire est relativement grossier et la qualité de surface de ses pièces moulées est relativement médiocre.

- Précision dimensionnelle des pièces moulées :Le taux de retrait du matériau de moulage affectera la précision dimensionnelle des pièces moulées. Différents matériaux de moulage ont des taux de retrait différents, il est donc essentiel de choisir le bon matériau pour garantir la précision de vos dimensions de moulage.

- Structure interne et propriétés mécaniques des pièces moulées :DifférentMatériaux de moulageaffectera la formation de la structure interne des pièces moulées pendant le processus de refroidissement. Par exemple, le sable de graphite a une bonne conductivité thermique et peut favoriser la formation uniforme de la structure interne de la pièce moulée. Le choix du matériau de moulage affecte également les propriétés mécaniques de la pièce moulée. Par exemple, le sable graphite ne réagira pas chimiquement avec le fer pendant le processus de refroidissement, de sorte que les pièces en fonte ont une résistance et une dureté élevées ; tandis que le sable de quartz d’alumine s’incruste dans la surface de la coulée pour former une liaison chimique, augmentant la ténacité de la coulée.

- Résistance et stabilité du moule en sable :La teneur en boue, la composition des particules, la morphologie des particules et d’autres caractéristiques du sable d’origine affecteront la résistance et la perméabilité dumoule de sable. Une teneur excessive en boue peut rendre le moule de sable cassant et avoir une faible capacité de tirage du moule ; Une composition déraisonnable des particules peut provoquer une dilatation thermique du moule en sable et provoquer facilement des défauts de dilatation. Le choix de l’adhésif est également critique. Les liants tels que l’argile et la résine peuvent améliorer la résistance et la stabilité du moule en sable et garantir que le moule en sable ne se fissurera pas ou ne se déformera pas pendant leProcessus de coulée.

Quelles sont les applications des matériaux de moulage au sable ?

Le moulage au sable est une méthode de coulée courante et largement utiliséeConvient pour la production d’une variété de métaux et d’alliages. Voici un résumé détaillé des applications des matériaux de moulage au sable :

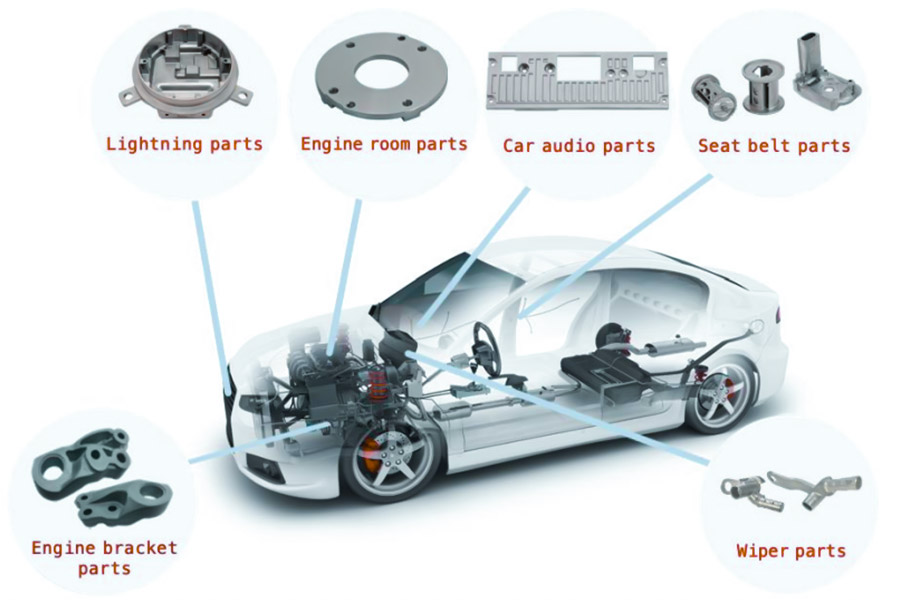

Industrie automobile

Dans le domaine de la construction automobile,Le moulage au sable est un moyen important de produire des pièces automobiles aux conceptions complexes. Par exemple, des composants clés tels que les blocs moteur et les carters de boîte de vitesses sont souvent fabriqués à l’aide de la technologie de moulage au sable.

Industrie aérospatiale

Le moulage au sable est également populaire dans l’industrie aérospatiale. Il est souvent utilisé pour fabriquer des composants de moteurs d’avion et des composants structurels qui nécessitent une résistance et une précision extrêmement élevées. Plus précisément, les pales de turbine, les carters, les supports et divers accessoires peuvent être fabriqués avec précision grâce à la technologie de moulage au sable.

Construire l’application

Dans l’industrie de la construction, la technologie de moulage au sable est souvent utilisée pour produire des produits clés tels que des raccords de tuyauterie et des couvercles de regard. Le processus de moulage au sable confère à ces produits une durabilité et une robustesse exceptionnelles, assurant leur longue durée de vie dans les applications de construction.

Composants du système de tuyauterie

Dans le domaine des systèmes de tuyauterie,La technologie de moulage au sable montre ses avantages uniques. Il est largement utilisé dans la fabrication de composants de base tels que les corps de vannes, les connecteurs de tuyaux et les accouplements, qui jouent un rôle essentiel dans les systèmes de canalisations.

Fabrication extensive de produits métalliques

À l’échelle mondiale, le processus de moulage au sable occupe une position importante dans la fabrication de produits métalliques. Qu’il s’agisse d’armes froides comme des épées ou d’objets du quotidien comme des casseroles et des chaudrons, le moulage de sable joue un rôle clé. Bien que d’autres méthodes de fabrication aient progressivement pris de l’importance au fur et à mesure que la technologie se développe, le moulage au sable a conservé son statut irremplaçable en raison de sa grande rentabilité et de son aptitude à la production de masse.

Foire aux questions

1. Quels types de sable sont principalement utilisés dans la coulée de sable ?

LesLe sable utilisé dans la coulée de sable est du sable siliceux, qui est largement utilisé en raison de sa résistance à haute température, de sa résistance élevée à la compression et de sa facilité de traitement. Lorsque les performances à haute température du sable de silice ne peuvent pas répondre à des exigences spécifiques, des sables spéciaux tels que le sable de zircon, le sable de chromite et le sable de corindon seront également utilisés.

2.Quels types de liants existe-t-il pour mouler le sable ?

Il existe différents types de liants pour le moulage du sable, dont le plus couramment utilisé est l’argile. En outre, il existe diverses huiles siccatives ou huiles semi-siccantes, des silicates solubles dans l’eau, des phosphates et diverses résines synthétiques, qui peuvent être utilisées comme liants pour le moulage du sable afin d’améliorer la résistance du moule et du noyau de sable.

3.Quelle est la fonction principale des revêtements utilisés dans le moulage au sable ? Quels sont ses ingrédients ?

Les revêtements utilisés dansLe moulage au sable joue principalement un rôle dans l’amélioration de la qualité de surface des pièces moulées. Les principaux composants du revêtement sont des matériaux pulvérulents et des liants à haute résistance réfractaire et à bonne stabilité chimique à haute température. De plus, il existe également des supports (tels que de l’eau ou d’autres solvants) et divers ajouts pour une application facile. Ces composants travaillent ensemble pour former une couche protectrice afin d’éviter les défauts tels que le collage et l’inclusion de sable dans la coulée pendant le processus de coulée.

4.Quelle est la différence dans les matériaux utilisés entre le moulage au sable humide d’argile et le moulage au sable sec d’argile ?

La principale différence dans les matériaux utilisés entre le type de sable humide argileux et le sable sec argileuxtype est la teneur en humidité. Le sable de moulage du moule en sable humide d’argile a une humidité modérée à l’état humide, avec de l’argile et une quantité appropriée d’eau comme liant principal. Une fois le moule à sable fabriqué, il est directement moulé et coulé à l’état humide. La teneur en humidité humide du sable de moulage des moules en sable sec en argile est légèrement supérieure à celle des moules humides. Une fois le moule en sable fabriqué, il doit être recouvert d’une peinture réfractaire et séché. Une fois refroidi, il peut être moulé et coulé.

Résumé

Une grande variété de matériaux sont utilisés dans la coulée de moules, y compris différents types de sable, de liants, de revêtements et d’add-ons. Le choix et l’utilisation de ces matériaux ont un impact important sur la qualité et l’efficacité de la production des pièces moulées. Par conséquent, lors de la réalisation d’un moulage au sable, les matériaux de coulée appropriés doivent être sélectionnés en fonction de considérations globales telles que la forme, la taille, le matériau et les besoins de production de la coulée.

Démenti

Le contenu de cette page est fourni à titre indicatif seulement.LSne fait aucune déclaration ou garantie expresse ou implicite quant à l’exactitude, l’exhaustivité ou la validité des informations. Aucun paramètre de performance, tolérance géométrique, caractéristique de conception spécifique, qualité des matériaux, type ou fabrication ne doit être déduit de ce qu’un fournisseur ou un fabricant tiers fournira par le biais du réseau Longsheng. C’est la responsabilité de l’acheteurRecherche d’un devis pour des piècesdéterminer les exigences spécifiques applicables à ces pièces.S’il vous plaîtContactez-nouspour en savoir plusInformation.

L’équipe LS

LS est une entreprise leader de l’industriespécialisée dans les solutions de fabrication sur mesure. Avec plus de 20 ans d’expérience au service de plus de 5 000 clients, nous nous concentrons sur la haute précisionUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,emboutissage métal,et d’autres services de fabrication à guichet unique.

Notre usine est équipée de plus de 100 centres d’usinage 5 axes avancés et est certifiée ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu’il s’agisse d’une production à faible volume ou d’une personnalisation à grande échelle, nous pouvons répondre à vos besoins avec une livraison aussi rapide que 24 heures. ChoisirTechnologie LSc’est faire le choix de l’efficacité, de la qualité et du professionnalisme.

Pour en savoir plus, veuillez consulter notre site Web :www.lsrpf.com