LeMatériau de moulage pour moulage au sable de résineest un mélange de sable de quartz et de sable de résine. Lorsque le sable de résine est mélangé et chauffé, il durcit en un moule solide et lisse. Un moule solide produit moins de pièces moulées défectueuses, mais il a un coût plus élevé et un taux de production plus lent. Les moules en sable de résine prennent plus de temps à fabriquer car chacun doit être mélangé et brûlé individuellement.

Quels sont les avantages et les inconvénients de la fonte au sable ?

LeAvantages et inconvénients du moulage au sablesont les suivants :

Avantage:

- Adaptable:Le moulage au sable peut couler des pièces moulées de presque toutes les formes et tailles, des géométries simples aux composants mécaniques complexes.

- Faible coût :Par rapport à d’autres méthodes de coulée, le coût de l’équipement de moulage au sable et des moules est relativement faible et les matières premières sont faciles à obtenir, ce qui rend le coût de production global faible.

- Processus flexible :Le processus de moulage au sable est relativement simple et facile à ajuster et à améliorer. Dans le même temps, il permet certaines modifications et ajustements au cours du processus de coulée pour s’adapter aux différents besoins de coulée.

- Utilisation élevée des matériaux :Grâce à une conception et à un fonctionnement raisonnables du processus,Le moulage au sable peut utiliser pleinement les matériaux de coulée, réduire les déchets et améliorer l’utilisation des matériaux.

- Recyclable:Bien que le moule en sable doive être jeté après chaque coulée, le sable lui-même peut être traité et réutilisé, ce qui contribue à réduire le gaspillage de ressources.

Inconvénients

- Faible efficacité de production :Le processus de fabrication et de coulage du moule du moulage au sable est relativement lourd et nécessite un certain temps et une certaine main-d’œuvre, ce qui entraîne une efficacité de production relativement faible.

- Précision de coulée et qualité de surface limitées :Étant donné que l’étanchéité et l’uniformité du moule en sable sont difficiles à contrôler entièrement, la précision dimensionnelle et la qualité de surface de la coulée peuvent être affectées dans une certaine mesure.

- Pollution de l’environnement :Des polluants tels que la poussière, les gaz d’échappement et les eaux usées peuvent être produits pendant le processus de moulage en sable, causant une certaine pollution de l’environnement. Bien qu’il puisse être géré par des mesures de protection de l’environnement, il faut encore prêter attention à son impact sur l’environnement.

- Consommation d’énergie élevée :Le moulage au sable nécessite une grande quantité d’énergie pour chauffer le métal et maintenir la température duAtelier de coulée, ce qui augmente les coûts de production et la consommation d’énergie.

- Intensité du travail et risques pour la sécurité :Le moulage au sable demande beaucoup de main-d’œuvre et nécessite que les opérateurs effectuent un travail physique lourd.Dans le même temps, il existe des risques pour la sécurité tels que des températures élevées, la poussière et le bruit pendant le processus de coulée, et des mesures de protection efficaces doivent être prises pour assurer la sécurité des opérateurs.

Quelles sont les applications du moulage au sable ?

En tant que processus de fabrication avec une longue histoire,Le moulage au sable joue toujours un rôle important dans la fabrication moderne. Il a de nombreuses applications dans de nombreux domaines, notamment :

Industrie automobile

Dans le domaine de la construction automobile,Le moulage au sable est un moyen important de produire des pièces automobiles aux conceptions complexes. Par exemple, des composants clés tels que les blocs moteur et les carters de boîte de vitesses sont souvent fabriqués à l’aide de la technologie de moulage au sable.

Industrie aérospatiale

Le moulage au sable est également populaire dans l’industrie aérospatiale. Il est souvent utilisé pour fabriquer des composants de moteurs d’avion et des composants structurels qui nécessitent une résistance et une précision extrêmement élevées. Plus précisément, les pales de turbine, les carters, les supports et divers accessoires peuvent être fabriqués avec précision grâce à la technologie de moulage au sable.

Construire l’application

Dans le secteur de la construction,La technologie de moulage au sable est souvent utilisée pour produire des produits clés tels que des raccords de tuyauterie et des couvercles de regards. Le processus de moulage au sable confère à ces produits une durabilité et une robustesse exceptionnelles, assurant leur longue durée de vie dans les applications de construction.

Composants du système de tuyauterie

Dans le domaine des systèmes de tuyauterie,La technologie de moulage au sable montre ses avantages uniques. Il est largement utilisé dans la fabrication de composants de base tels que les corps de vannes, les connecteurs de tuyaux et les accouplements, qui jouent un rôle essentiel dans les systèmes de canalisations.

Fabrication extensive de produits métalliques

À l’échelle mondiale, leLe procédé de moulage au sable occupe une position importante dans la fabrication de produits métalliques. Qu’il s’agisse d’armes froides comme des épées ou d’objets du quotidien comme des casseroles et des chaudrons, le moulage de sable joue un rôle clé. Bien que d’autres méthodes de fabrication aient progressivement pris de l’importance au fur et à mesure que la technologie se développe, le moulage au sable a conservé son statut irremplaçable en raison de sa grande rentabilité et de son aptitude à la production de masse.

Comment le moulage au sable se compare-t-il au moulage à la cire perdue ?

Le moulage au sable et le moulage à la cire perdue sont très différents à bien des égards. Le tableau suivant est un résumé détaillé des principales différences entre les deux :

| Caractéristiques/Méthodes |

Moulage au sable |

Moulage à la cire perdue |

| Processus |

Fabrication de maquettes (bois, plastique, etc→), modélisme→ modélisme→ coulée→ déponcement → nettoyage inspection |

Fabrication de moules en cire→ trempage de la boue plusieurs fois pour former une coquille→ déparaffinage→ rôtissage de coquilles→ coulée → refroidissement→ inspection de nettoyage |

| Finir |

Généralement, Ra est d’environ 6,3 μm, ce qui est affecté par divers facteurs |

Plus élevé, car la précision du moule est élevée et la qualité de surface de la coque est bonne |

| Matériaux applicables |

Une variété de matériaux métalliques, tels que le fer, l’acier, l’alliage d’aluminium, etc |

Il convient aux métaux de haute précision et aux exigences de surface élevées, tels que l’acier inoxydable, les alliages de titane, etc |

| Coût |

Pour les pièces grandes et lourdes, le coût est relativement faible |

Le coût peut être plus élevé, en particulier pour les conceptions complexes et délicates |

| Rendement |

Convient pour la production de masse, mais aussi pour des volumes de production plus faibles |

Il peut être adapté à différents volumes de production, mais est généralement plus adapté à la production de masse avec des exigences de précision élevées |

| Flexibilité |

La fabrication de moules est relativement simple et la modification de la conception est relativement facile |

Le moule est complexe à fabriquer et la modification de la conception est difficile, mais la précision du moule est élevée |

| Domaines d’application |

Industrie automobile, construction de machines, construction et autres domaines |

Aérospatiale, dispositifs médicaux, art et autres domaines |

Quels sont les défis de la fonte au sable ?

En tant que procédé de coulée traditionnel,Le moulage au sable fait face à une série de défisface à la transformation et à la mise à niveau de la fabrication moderne et à la concurrence du marché. Voici un résumé détaillé des principaux défis rencontrés par le moulage au sable :

- Problèmes de rugosité de surface :La surface des moulages coulés au sable est souvent rugueuse et nécessite des étapes de post-traitement supplémentaires pour s’améliorer, ce qui augmente les coûts et le temps de production.

- Limites de la précision dimensionnelle :Par rapport à d’autres méthodes de coulée, le moulage au sable peut présenter certains inconvénients en termes de précision dimensionnelle, ce qui limite son application dans la fabrication de pièces moulées nécessitant une haute précision.

- Protection de l’environnement et élimination des déchets :Les déchets de sable générés pendant le processus de coulée de sable doivent être correctement éliminés pour éviter les impacts négatifs sur l’environnement. Dans le même temps, les gaz résiduaires et les eaux usées qui peuvent être générés pendant le processus de coulée doivent également être gérés efficacement.

- Concurrence sur le marché et mises à jour technologiques :Avec le développement de l’industrie manufacturière, d’autres méthodes de moulage et technologies de fabrication avancées continuent d’émerger, et le moulage au sable est confronté aux défis de la concurrence sur le marché et des mises à jour technologiques. Afin de rester compétitives, les entreprises de moulage au sable doivent investir en permanence dans la R&D et l’innovation.

- Coûts des matières premières et de la main-d’œuvre :La fluctuation des prix des matières premières et l’augmentation des coûts de main-d’œuvre posent des défis au contrôle des coûts des entreprises de moulage au sable. Les entreprises doivent trouver des moyens de réduire les coûts tout en maintenant la qualité des produits et l’efficacité de la production.

Foire aux questions

1. Quel est le flux principal du processus de moulage au sable ?

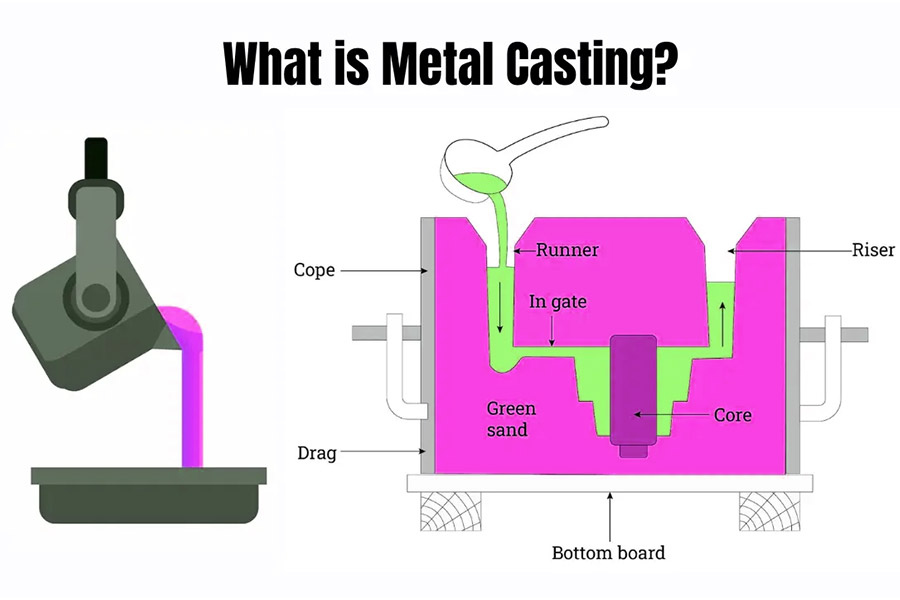

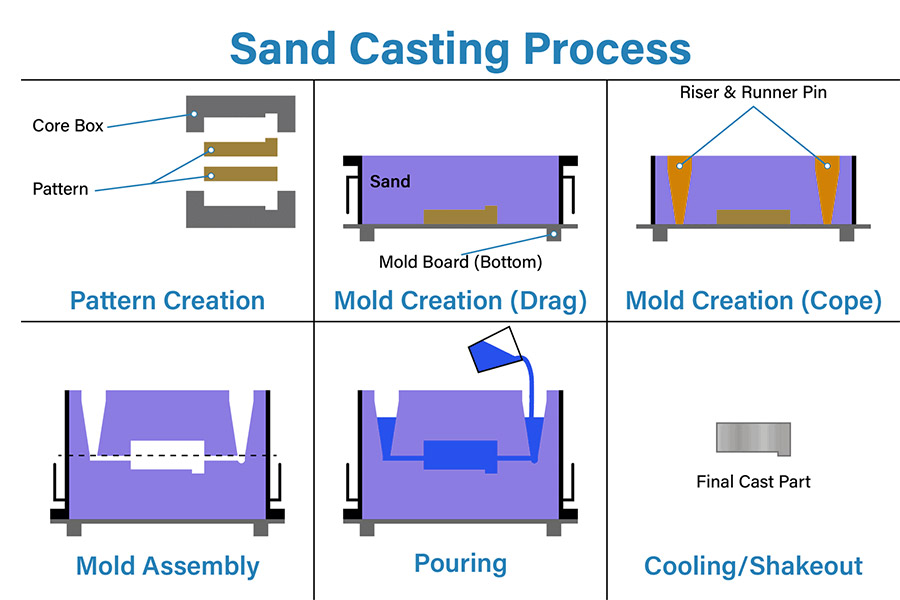

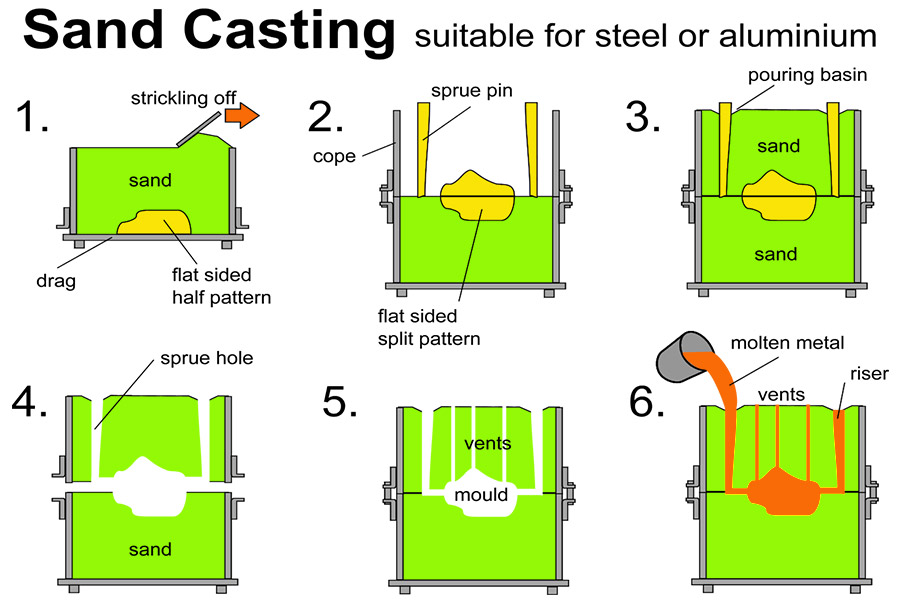

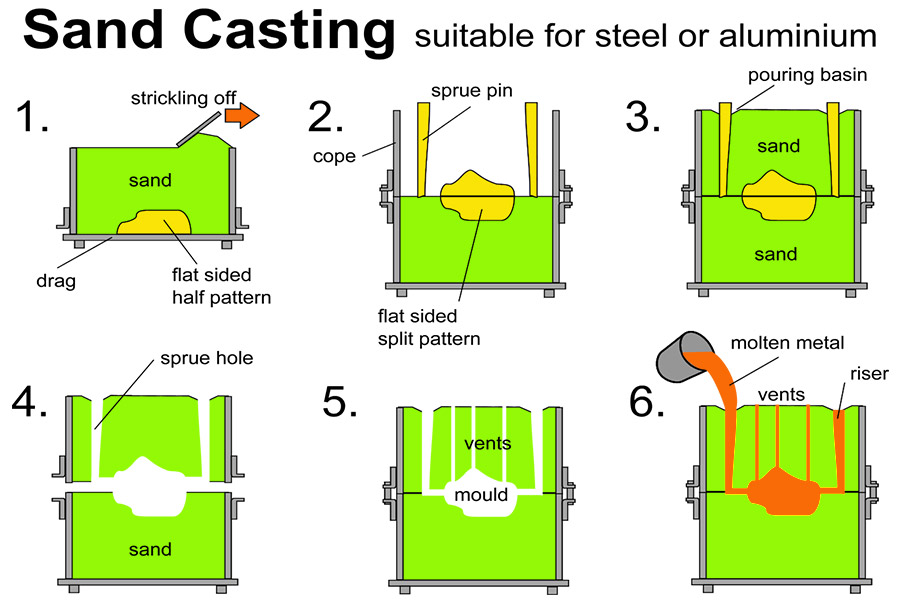

Le principal flux de processus de moulage au sable est : (1) Préparation du sable : préparation du sable de moulage et du sable de noyau pour la modélisation. (2) Fabrication de moules : Fabriquez des moules et des boîtes de noyaux selon les dessins des pièces. Vous pouvez utiliser des moules en bois, des moules en plastique ou des moules en métal, etc. (3) Moulage et fabrication de noyaux : Utilisez du sable de moulage pour former la cavité de la coulée et créer la forme interne (noyau). (4) Fusion : Distribuez la composition chimique en fonction de la composition métallique requise, sélectionnez un four de fusion approprié pour faire fondre le matériau d’alliage et former du métal liquide. (5) Coulée : Injectez du métal liquide dans le moule de sable, faites attention au contrôle de la vitesse de coulée pour vous assurer que le métal liquide remplit toute la cavité du moule. (6) Solidification et refroidissement : Une fois que le métal s’est solidifié dans le moule en sable, il est refroidi. (7) Démoulage et nettoyage : Enlever les portes, le sable et autres impuretés, et sabler et polir les pièces moulées. (8)Inspection : Effectuez une inspection de qualité sur les pièces moulées pour vous assurer qu’elles répondent aux exigences de conception.

2. Quelle est la rugosité de surface des pièces moulées au sable ?

La rugosité de surface des pièces moulées au sable varie en fonction des conditions de processus et des matériaux, et peut généralement atteindre Ra12,5 ~ 6,3 μm. Cela dépend principalement de facteurs tels que la qualité du moule en sable, la température de coulée, la composition de l’alliage et la vitesse de refroidissement. Afin d’améliorer la rugosité de surface, des mesures de post-traitement peuvent être nécessaires, telles que le traitement mécanique, le traitement chimique, etc.

3. Quels sont les avantages de la coulée au sable par rapport aux autres méthodes de coulée ?

Le moulage au sable est largement utilisé dans la production industrielle en raison de ses avantages tels que son processus simple, son faible coût et sa grande flexibilité. Par rapport à d’autres méthodes de coulée telles que le moulage de précision et le moulage sous pression, le moulage au sable est plus rentable dans la fabrication de pièces grandes et lourdes. Dans le même temps, le moule de coulée au sable est relativement simple à fabriquer, la conception est facile à modifier et il peut s’adapter aux besoins de production de pièces moulées de différentes formes et tailles.

4. Quelle est la précision dimensionnelle du moulage au sable ?

La précision dimensionnelle de la coulée au sable est généralement comprise entre IT14 et IT18, ce qui signifie qu’il existe un certain écart entre la taille de la coulée et la valeur théorique. Cela est principalement dû aux caractéristiques du matériau du moule en sable et à la complexité du processus de coulée. Afin d’améliorer la précision dimensionnelle, il est nécessaire de contrôler strictement la précision de fabrication du moule en sable, la température de coulée, le type d’alliage et les paramètres du processus de coulée.

Résumé

En tant que procédé traditionnel et important de formage des métaux, le moulage au sable joue toujours un rôle irremplaçable dans la fabrication industrielle moderne. En améliorant et en optimisant continuellement les processus de traitement pour améliorer la qualité de la coulée et l’efficacité de la production, la coulée au sable continuera de contribuer au développement industriel. Dans le même temps, le renforcement de la conscience environnementale et l’innovation technologique sont également des orientations importantes pour le développement futur des entreprises de moulage au sable.

Démenti

Le contenu de cette page est fourni à titre indicatif seulement.LSne fait aucune déclaration ou garantie expresse ou implicite quant à l’exactitude, l’exhaustivité ou la validité des informations. Aucun paramètre de performance, tolérance géométrique, caractéristique de conception spécifique, qualité des matériaux, type ou fabrication ne doit être déduit de ce qu’un fournisseur ou un fabricant tiers fournira par le biais du réseau Longsheng. C’est la responsabilité de l’acheteurRecherche d’un devis pour des piècesdéterminer les exigences spécifiques applicables à ces pièces.S’il vous plaîtContactez-nouspour en savoir plusInformation.

L’équipe LS

LS est une entreprise leader de l’industriespécialisée dans les solutions de fabrication sur mesure. Avec plus de 20 ans d’expérience au service de plus de 5 000 clients, nous nous concentrons sur la haute précisionUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,emboutissage métal,et d’autres services de fabrication à guichet unique.

Notre usine est équipée de plus de 100 centres d’usinage 5 axes avancés et est certifiée ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu’il s’agisse d’une production à faible volume ou d’une personnalisation à grande échelle, nous pouvons répondre à vos besoins avec une livraison aussi rapide que 24 heures. ChoisirTechnologie LSc’est faire le choix de l’efficacité, de la qualité et du professionnalisme.

Pour en savoir plus, veuillez consulter notre site Web :www.lsrpf.com