En tant qu'équipement lourd indispensable dans l'industrie moderne, Les machines de forage sont largement utilisées dans l'extraction pétrolière et à gaz , exploration géologique, mine, ingénierie de la construction et autres field. La compréhension de la composition et de la structure des machines de forage aide non seulement les opérateurs à mieux utiliser l'équipement, mais aide également le personnel de maintenance à diagnostiquer rapidement les problèmes. Cet article analysera de manière approfondie le divers composants et fonctions des machines de dérivation .

Qu'est-ce qu'une forte machine?

Une machine à forage est un équipement mécanique lourd utilisé pour percer les trous souterrains . Selon leurs utilisations, ils peuvent être divisés en différents types tels que les machines à forage à huile, les machines de forage de puits d'eau, les machines de forage d'exploration géologique, etc. Malgré la grande variété de types, les composants de base de diverses machines de forage sont similaires, incluant principalement le système d'alimentation, le système de levage, le système de rotation, le système de circulation, le système de contrôle et le système de contrôle de puits.

Quelles sont les principales catégories de machines à forage?

Les machines de forage peuvent être divisées en les catégories suivantes en fonction des scénarios d'application , les caractéristiques fonctionnelles et les formes structurelles, et les principales différences et les applications typiques de chaque type sont les suivantes:

1. hand-hend drilling machine

- Caractéristiques: entraînement électrique / pneumatique, poids <5kg, vitesse réglable (généralement 500-3000 tr / min)

- Applications typiques: installation du bâtiment, assemblage de meubles (équipé de chucks à changement rapide pour s'adapter à différents bits de forage)

2. Dring de bench

- Paramètres du noyau: diamètre de forage ≤ 16 mm, trait de broche 50-150 mm

- Fonctionnalités: Body en fer en fonte avec une régime de profondeur et un ajustement de l'angle

- Scène de traitement: traitement par lots des coquilles de produits électroniques et des petits matériels

3. Drill de l'échelle

- Plage de spécifications: puissance de broche 1,5 à 10 kW, diamètre de forage maximal jusqu'à 80 mm

- Caractéristiques structurelles: La hauteur de la colonne peut atteindre 2 m et l'établi est équipée d'un système de serrage T-slot

- Objets applicables: boîtier du moteur, bloc de valve hydraulique et autres pièces de taille moyenne

4. Foretradial

- Avantages de base: plage d'extension en porte-à-faux de 1 à 3 m, rotation de 360 ° à 360 °

- Configuration typique: mécanisme de verrouillage hydraulique, système de lubrification centralisé

- Applications: Traitement des brides de l'énergie éolienne et de grands composants de plaque tubulaire

5. foret CNC

- Caractéristiques techniques: précision de positionnement ± 0,01 mm, équipée du magazine d'outils ATC (capacité 12-24)

- Caractéristiques avancées: compensation de mesures en ligne, programmation de cycle de piqûre

- Applications typiques: composants composites aérospatiaux, groupes de trous à haute densité PCB

6.Multi-Spindle

- Configuration: la poupée réglable (4-24 axes), chaque axe est nourri indépendamment

- Comparaison de l'efficacité: 300% -800% d'efficacité plus élevée que l'axe unique

- Industries applicables: production de masse de pièces automobiles (telles que les tambours de frein, les culasses).

7.BTA Drill

- Structure spéciale: Système de refroidissement à haute pression (7-20MPA), Guide Dispositif de bague

- Capacité d'usinage: rapport de profondeur-diamètre jusqu'à 100: 1 (par exemple le forage du baril)

- Variantes techniques: différentes méthodes d'élimination des puces telles que forets et exercices de succion

8. Drill magnétique

- TECHNOLOGIE CLÉ: Ausage de l'aimant permanent ≥ 20 kN, dispositif de protection de mise hors tension

- Standard de sécurité: niveau de protection IP54, rétraction automatique de la surcharge

- Scénario d'utilisation: fonctionnement sur place du pont de pont de navire et de la structure en acier

Quelles sont les parties d'une foreuse?

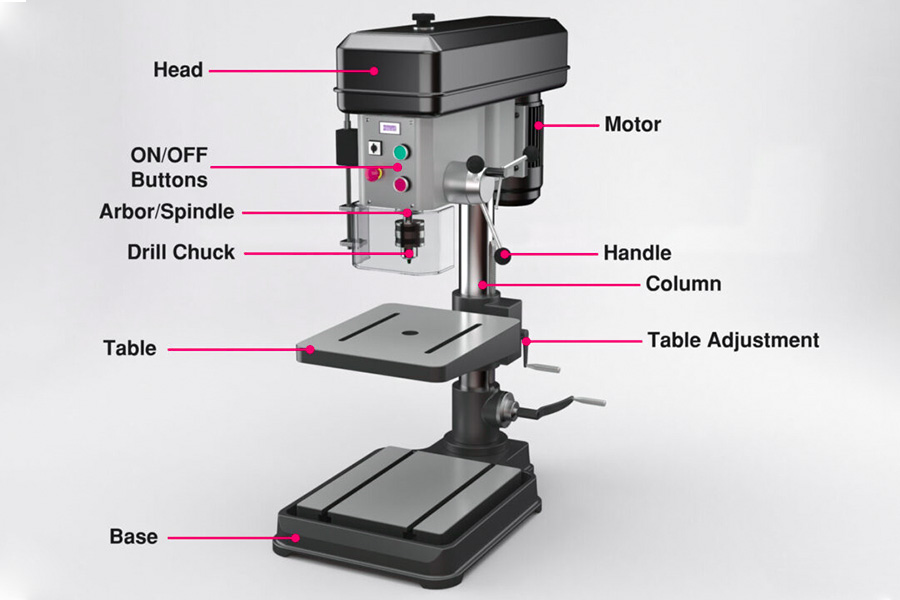

le principal Les composants de la machine à forage sont:

1. Système d'alimentation

Le système d'alimentation est le cœur de la machine à forage, qui est responsable de la fourniture de rotation et d'alimentation, y compris principalement:

moteurs électriques (moteurs AC / DC): Fournir une puissance de rotation de la broche allant de quelques centaines de watts (portable) à des dizaines de kilowatts (machines à forage industriel).

Mécanisme de transmission (courroie, engrenage, entraînement direct):

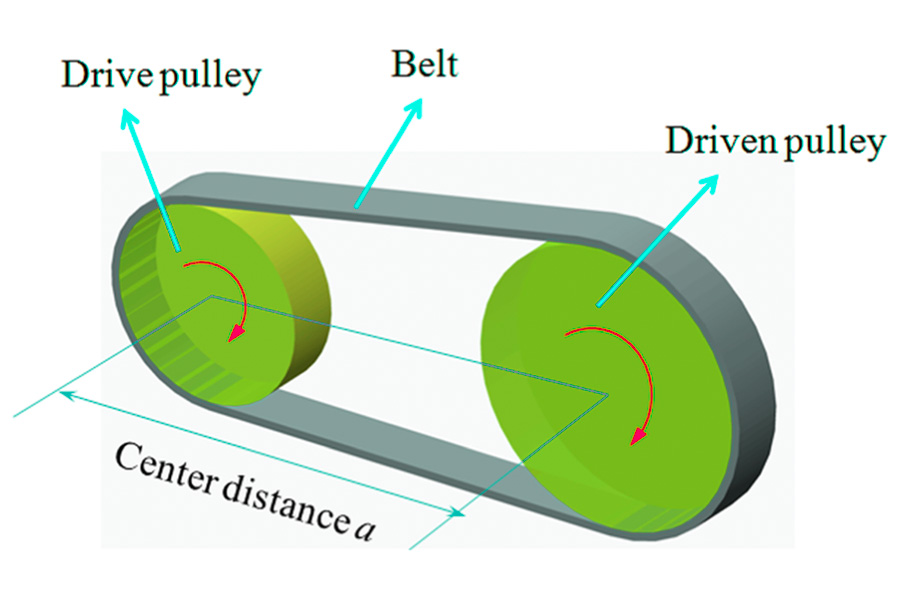

- L'entraînement de la courroie: couramment trouvé dans les machines de forage du banc, la vitesse est modifiée en ajustant la poulie.

- Drive des engrenages: pour les machines à forage robustes pour fournir plus de couple.

- Moteur de conduite directe ( Machine de forage CNC ): haute précision, vibration faible, adaptée à l'usinage CNC.

Système pneumatique / hydraulique (machine à forage partielle) : pour le contrôle des aliments et le verrouillage de la pince.

2. Système de broche

La broche est un composant clé du bit de perceuse à conduite directe, qui se compose de:

- Pinage: prend en charge la broche et assure sa rotation stable.

- Roulements de broche (roulement / hydrostatique): affecte la précision et la vie de la rotation.

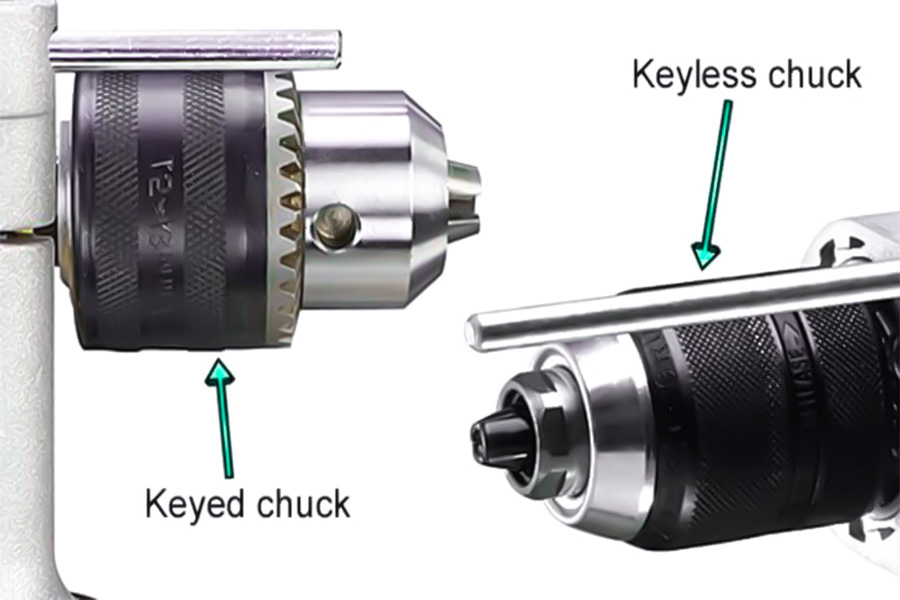

- Systèmes de Chuck (par exemple, Chucks ER, Morse Caper Sleeves): pour réparer des bits de forage de différentes tailles.

- Système de refroidissement (machine à forage de trou profond): le fluide de coupe est livré à travers le canal de liquide de refroidissement interne pour réduire la température du foret.

3. Système d'alimentation

Contrôlez le mouvement de l'alimentation du foret, qui affecte la précision et l'efficacité de l'usinage:

Alimentation manuelle (perceuse à main, machine à forage simple): dépend du contrôle manuel de l'opérateur.

Alimentation automatique (machine à forage CNC, forage de trou profond):

- Vis de balle servo à moteur ( Machine de forage CNC à haute prévision ).

- Alimentation hydraulique (machine à forage robuste, offrant une pression stable).

- Dispositif de contrôle de la profondeur (bloc limite, règle numérique): pour s'assurer que la profondeur de forage est cohérente.

4. Rack et Workbench

- Cadre (colonne / lit): fournit une rigidité structurelle et est généralement en fonte ou une construction en acier soudé.

- La table de travail: utilisée pour corriger la pièce, peut être équipée d'adsorption de SLOT, vise ou sous vide.

- Mécanisme de réglage de l'angle (machine à forage radial): permet de régler le bit de forage à plusieurs angles.

5. Système de contrôle

Contrôle mécanique conventionnel (bouton de vitesse, embrayage).

Système de contrôle numérique (CNC):

- plc ou Système CNC (comme Fanuc, Siemens) est adopté.

- Prise en charge de la programmation du code G pour obtenir un traitement automatique.

- Contrôle de sécurité (protection contre les surcharges, arrêt d'urgence).

6. Systèmes d'assistance

- Système de lubrification de refroidissement: réduit le frottement et prolonge la dure la durée de vie.

- Système d'évacuation des puces (machine à forage de trou profond): les puces sont retirées au moyen d'un fluide de coupe à haute pression ou d'un convoyeur de puce à vis.

- Dispositif de collecte de poussière ( Machine de forage du bois ): empêche l'accumulation de poussière.

Quelles sont les différences structurelles entre les différents types de machines de forage?

1. Perceuse à main vs forment de forage de banctop

| Composants | Forme de poche à la main | Drilltp Press de benchtop | |

|---|---|---|---|

| Système d'alimentation | petit moteur (batterie / alimentation) | AC MOTEUR + Variable multi-vitesse | |

| Système de broche | Chuck simple (clé / auto-étouffement) | Morse Taper ou Er Chuck | |

| Système d'alimentation | MANUEL PRESS | Lever d'alimentation manuelle / automatique | |

| Frame | pas de cadre fixe | Base en fonte + colonne |

| Composants | Machine de forage traditionnelle | CNC Drilling Machine (CNC) | |

|---|---|---|---|

| Système d'alimentation | Moteur à vitesse fixe | Servomoteur + contrôle de conversion de fréquence | |

| Système d'alimentation | manuel / mécanique automatique | Vis à billes + Contrôle de boucle fermée | |

| Système de contrôle | Régulation de la vitesse mécanique | Système CNC + Interface humaine-machine | |

| Précision | ± 0,1 mm | ± 0,01 mm ou plus |

| Paramètres | Structure traditionnelle | Structure optimisée | Taux d'amélioration |

|---|---|---|---|

| Amplitude verticale | 0,15 mm | 0,05 mm | 67% |

| Déviation de position de trous | ± 0,08 mm | ± 0,03 mm | 62% |

| Rughip de surface | RA3.2 | RA1.6 | 50% |

| Drill Life | 200 trous | 350 trous | 75% |

| Niveau de charge | Application typique | Diamètre recommandé (mm) | Épaisseur de paroi (mm) |

|---|---|---|---|

| 5-10 tonnes | Machines de forage de taille moyenne | 150-200 | 12-15 |

| 10-20 tonnes | Grands machines de fraisage | 200-250 | 15-20 |

| 20-30 tonnes | Machines d'agitation lourdes | 250-300 | 20-25 |

| au-dessus de 30 tonnes | Machinerie minée | 300-400 | 25-35 |

| Paramètres | V-Belt Ordinary | Ceinture synchrone de haute qualité | Effet amélioré |

|---|---|---|---|

| Efficacité de transmission | 93% | 98% | + 5% |

| Speed Fluctation | ± 1,5% | ± 0,3% | - 80% |

| Life Life | 2000h | 5000h | + 150% |

| Cycle de maintenance | 3 mois | 6 mois | + 100% |

| Performance de consommation d'énergie | BASELINE | Réduction de 12% | Amélioration significative |