L’hydroformage, également connu sous le nom de formage liquideou formage interne à haute pression, est une technologie avancée de formage des métaux. Il utilise le liquide comme moyen de transmission de force pour remplacer le poinçon rigide traditionnel ou la matrice pour appliquer une pression sur le matériau afin de provoquer une déformation plastique afin d’obtenir la forme souhaitée. Cette technologie est largement utilisée dans l’aérospatiale, la construction automobile et les appareils ménagers, et est particulièrement efficace pour réaliser des structures légères.

Cet article explorera les spécificitésProcédé d’hydroformage, y compris sa classification, les étapes du processus, les avantages et les inconvénients, ainsi que les avantages et les défis dans les applications pratiques. Commençons le parcours d’apprentissage d’aujourd’hui !

Qu’est-ce que l’hydroformage ?

L’hydroformage est un procédé de fabrication et de formage de métaux rentable et professionnel qui utilise de l’huile hydraulique à haute pression pour former des métaux tels que l’acier, l’acier inoxydable, le carbone, le cuivre, l’aluminium et le laiton en pièces légères, solides et structurellement solides. Presque tous les métaux qui peuvent être formés à froid peuvent être hydroformés.L’hydroformage peut former des formes complexesavec des surfaces concaves qui seraient difficiles à obtenir avec l’emboutissage monobloc standard.

L’un des plus grandsApplications pour l’hydroformageest dans l’industrie automobile, qui nécessite des formes complexes qui sont plus légères, plus solides et plus résistantes. Ce procédé est également souvent utilisé pour former des tubes d’aluminium pour les cadres de vélo. Parmi les autres avantages des pièces fabriquées par hydroformage, citons le collage sans soudure et l’augmentation de la résistance des pièces. Ils maintiennent également une surface de haute qualité et moins granuleuse pour faciliter la finition du métal.

Quelles sont les étapes du processus d’hydroformage ?

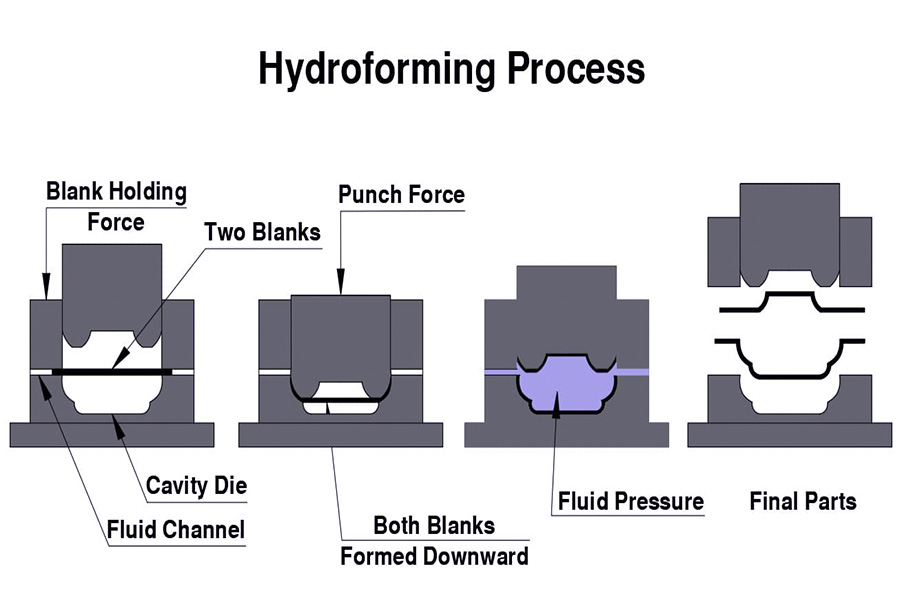

LeProcédé d’hydroformageest une technologie avancée de formage des métaux qui est largement utilisée dans de nombreux domaines tels que l’automobile, l’aérospatiale et les appareils ménagers. Voici les principauxÉtapes du processus d’hydroformage:

- Préparation du matériel :Sélectionnez des plaques ou des tuyaux appropriés comme matières premières et effectuez le prétraitement nécessaire, tel que la coupe et le nettoyage, pour vous assurer que leLes matériaux sont adaptés à l’hydroformage.

- Installation et débogage du moule :Installez le moule conçu sur la machine d’hydroformage et déboguez-le pour assurer la précision et la stabilité du moule, ainsi que la bonne coopération entre le moule et lemachine d’hydroformage.

- Placement et positionnement des matériaux :Placez le matériau prétraité dans le moule et positionnez-le avec précision pour vous assurer que le matériau peut être uniformément sollicité et s’adapter au moule pendant le processus de formage.

- Pressurisation et formage hydrauliques :Injectez du liquide dans le moule et augmentez progressivement la pression du liquide pour que le matériau se déforme plastiquement dans le moule jusqu’à ce qu’il atteigne la forme et la taille souhaitées.

- Décompression et démoulage :Une fois le formage terminé, réduisez progressivement la pression du liquide et retirez la pièce formée du moule.

- Traitement ultérieur :Effectuer les traitements ultérieurs nécessaires sur la pièce formée, tels que l’ébavurage, l’ébavurage, le traitement de surface, etc., pour répondre aux exigences du produit final.

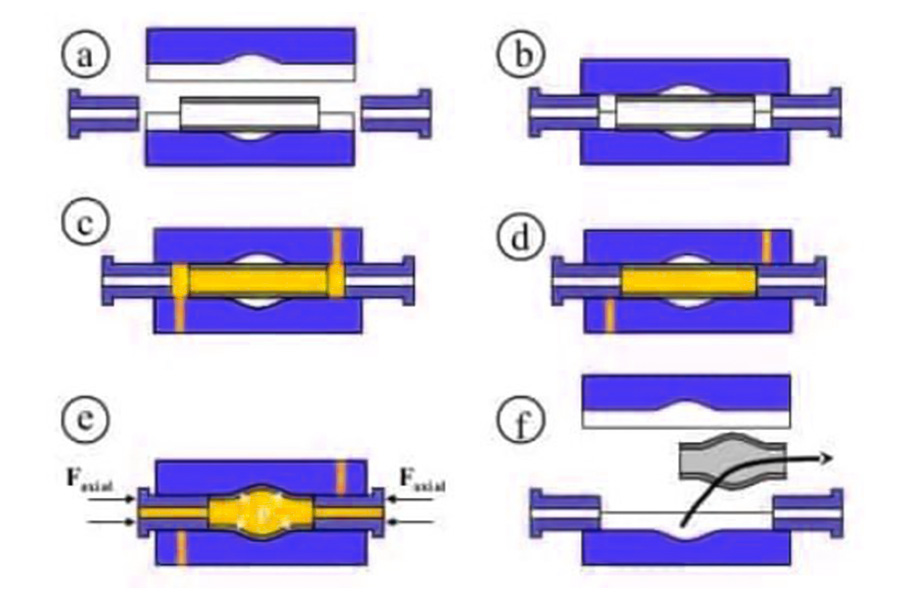

Comment fonctionne l’hydroformage de tubes ?

LeLa technologie d’hydroformage de tubes utilise des tubes métalliques comme matières premières.Un équipement hydraulique spécial est utilisé pour injecter un liquide à haute pression dans l’ébauche du tuyau scellée. Dans le même temps, le poinçon axial est utilisé pour appliquer une poussée vers l’intérieur afin d’alimenter le matériau, de sorte que le tuyau subisse une déformation plastique dans la cavité du moule, et enfin une partie creuse de la forme et de la taille requises est obtenue. Les étapes de laProcédé d’hydroformage de tubescomprennent principalement les étapes suivantes :

- Préparation et mise en place des matériaux :Sélectionnez des tuyaux métalliques appropriés comme matières premières, assurez-vous que leurs surfaces sont propres, exemptes de rouille et d’huile, et coupées en longueurs appropriées selon les exigences du produit. Placez le tuyau dans le moule inférieur et positionnez-le pour vous assurer qu’une ou les deux extrémités du tuyau sont étroitement connectées au dispositif d’étanchéité du moule.

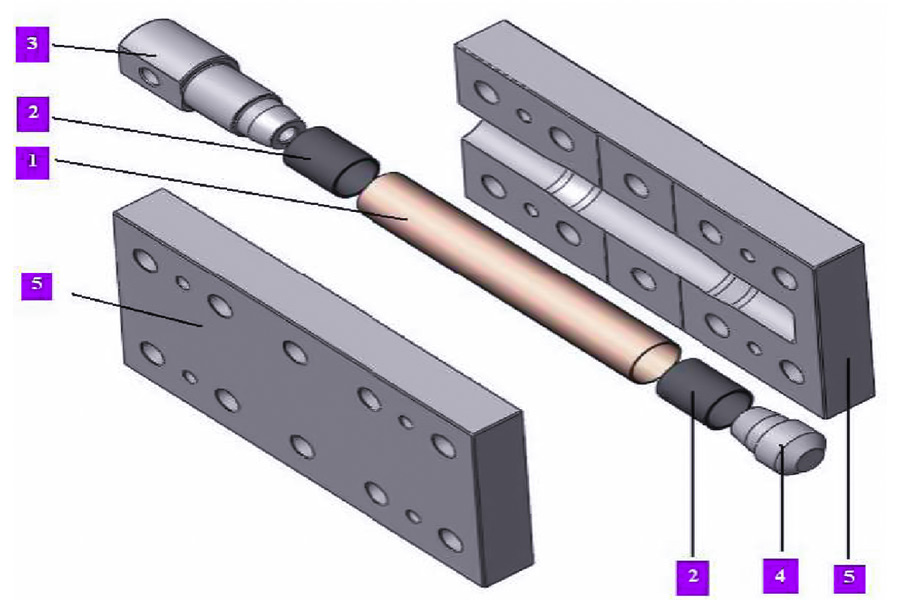

- Installation et débogage du moule :Installez les moules supérieur et inférieur conçus sur la machine de formage hydraulique et déboguez-les pour assurer la précision, la stabilité et l’étanchéité du moule. LeLa conception du moule doit être basée sur la forme, la taille et les performances du produit.

- Injection de liquide et étanchéité :Injectez une quantité appropriée de liquide à haute pression (comme de l’eau, de l’huile hydraulique, etc.) dans le tube à l’aide d’un équipement spécial, et assurez-vous que le tube et le moule sont bien scellés pour éviter les fuites de liquide.

- Pressurisation et formage :Démarrez la machine de formage hydraulique et augmentez progressivement la pression du liquide à l’intérieur du tube pour provoquer une déformation plastique du tube dans le moule. Dans le même temps, il peut être nécessaire d’appliquer une poussée vers l’intérieur à travers le poinçon axial aux deux extrémités du tube pour réapprovisionner le matériau afin de s’assurer que le tube peut s’adapter pleinement à la surface intérieure du moule. Au fur et à mesure que la pression augmente, la paroi du tube s’approche progressivement du moule et se déforme jusqu’à ce qu’elle atteigne la forme et la taille souhaitées.

- Décompression et démoulage :Une fois le formage terminé, la pression du liquide à l’intérieur du tube est progressivement réduite, puis la pièce formée est retirée du moule. À ce stade, la pièce formée a la forme et la taille souhaitées, et la qualité de surface est bonne.

- Traitement et contrôle ultérieurs :Les pièces moulées retirées sont soumises à un traitement ultérieur nécessaire, tel que le rognage, l’ébavurage, le nettoyage et le traitement de surface, pour répondre aux exigences du produit final. Dans le même temps, la qualité des pièces moulées est inspectée afin de s’assurer qu’elles répondent aux exigences de conception et aux normes pertinentes.

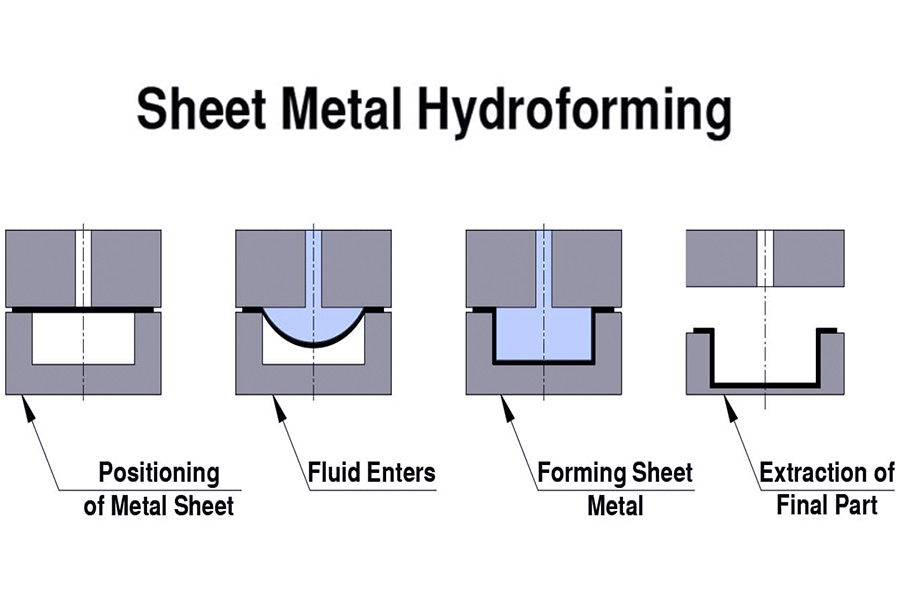

Comment fonctionne l’hydroformage en feuille ?

Hydroformage de tôleUtilise un liquide (tel que de l’eau, de l’huile hydraulique, etc.) comme moyen de transmission de force, remplaçant le poinçon rigide ou la matrice pour transférer la charge. Pendant le processus de formage, le liquide est injecté dans la cavité du moule et une certaine pression est établie. Au fur et à mesure que la pression augmente, la tôle adhère progressivement à la surface de la cavité du moule sous l’action de la pression du liquide jusqu’à ce qu’elle atteigne la forme et la taille souhaitées. Les étapes de laprocédé d’hydroformage de feuillescomprennent principalement les étapes suivantes :

- Étape de préparation et de positionnement :Placez correctement la feuille sur le moule et positionnez-la pour assurer la précision du formage.

Étape de remplissage et d’étanchéité du liquide : Remplissez le milieu liquide dans le moule et assurez une bonne étanchéité entre le moule et la feuille. - Liant et étape de formage initial :Utilisez le dispositif de liant pour appliquer une pression sur la feuille afin de la fixer, et démarrez le poinçon pour le formage initial.

- Pressurisation du liquide et étape complète de formage :Augmentez progressivement la pression du liquide de sorte que la feuille s’adapte complètement à la forme du moule sous l’action de la pression du liquide pour obtenir un formage complet.

- Étape de maintien de la pression et de refroidissement :Maintenez une certaine pression de liquide pour le maintien de la pression et la mise en forme, et attendez que la pièce moulée refroidisse à température ambiante ou à la température spécifiée.

- Étape d’enlèvement et de traitement ultérieur :Soulevez le poinçon, retirez la pièce moulée du moule et effectuez les traitements ultérieurs nécessaires tels que le nettoyage, l’ébavurage, etc.

Quelles sont les applications de l’hydroformage ?

La technologie d’hydroformage est largement utilisée dans de nombreux domainesen raison de ses avantages uniques. Voici un résumé spécifique des domaines d’application du formage hydraulique :

1. Aérospatiale

La technologie d’hydroformage est principalement utilisée dans le domaine aérospatialpour fabriquer diverses pièces de forme complexe et pièces structurelles, telles que des soufflets, des carénages, des portes d’avion, des nervures d’ailes, etc. Ces pièces nécessitent généralement une résistance et une rigidité élevées, tout en nécessitant une réduction de poids pour répondre aux besoins de légèreté et de haute performance des véhicules aérospatiaux. La technologie d’hydroformage peut bien répondre à ces exigences et a donc été largement utilisée dans le domaine aérospatial.

2. Automobile

Dans le domaine de la construction automobile,La technologie d’hydroformage est principalement utilisée pour fabriquer des pièces structurelles de carrosserie, pièces de châssis, supports moteur, etc. Ces pièces sont souvent de forme complexe et nécessitent une résistance et une rigidité élevées tout en réduisant le poids pour améliorer l’économie de carburant et les performances du véhicule. La technologie d’hydroformage peut produire efficacement ces pièces et répondre aux exigences de légèreté, de résistance élevée et de rigidité élevée, elle a donc été largement utilisée dans la construction automobile.

3. Ménage

Dans le domaine de l’électroménager,La technologie d’hydroformage est principalement utilisée pour fabriquerDiverses pièces et composants aux formes complexes, tels que le baril intérieur d’une machine à laver, les étagères d’un réfrigérateur et les pales du ventilateur d’un climatiseur. Ces pièces nécessitent généralement une bonne précision de formage et une bonne qualité de surface, tout en nécessitant une réduction de poids pour réduire les coûts de production et améliorer les performances. La technologie d’hydroformage peut répondre à ces exigences et est donc largement utilisée dans le domaine de l’électroménager.

Quels sont les avantages de l’hydroformage ?

LeAvantages de l’hydroformagesont nombreux et il a été largement utilisé dans le domaine industriel, en particulier dans l’automobile, l’aérospatiale et d’autres industries. Voici un résumé détaillé des avantages du formage hydraulique :

| Avantages | Hydroformage |

|---|---|

| Qualité et économie de matériaux | Les pièces hydroformées sont généralement 20% ~ 40% plus légères que les pièces d’emboutissage traditionnelles, ce qui permet d’économiser des matériaux |

| Quantité et coût des moules | Les pièces hydroformées n’ont généralement besoin que d’un seul ensemble de moules, ce qui réduit le nombre de moules et les coûts |

| Post-traitement et assemblage | Il peut réduire la quantité de soudure nécessaire pour l’usinage et l’assemblage ultérieurs, et améliorer l’efficacité de la production |

| Résistance et rigidité | Améliorer la résistance et la rigidité des pièces moulées, en particulier la résistance à la fatigue |

| Coûts de production | Le coût de production des pièces hydroformées est réduit de 15% ~ 20% en moyenne par rapport aux pièces embouties |

| flexibilité | Il convient aux pièces avec diverses exigences de forme et de taille complexes, et le processus est très flexible |

| Vie du moule | La fabrication du moule est simple, le cycle de production est court et la durée de vie du moule est longue |

| Champ d’application | Il peut traiter des pièces de produits aux formes complexes, telles que des soufflets, des pièces de moteur de fusée, etc |

Quels sont les défis de l’hydroformage ?

En tant que processus de fabrication avancé,L’hydroformage présente de nombreux avantages mais fait également face à certains défis. Voici une analyse spécifique de laLes défis de l’hydroformage:

1. Consommation d’énergie élevée et faible efficacité de conversion d’énergie :

Équipement d’hydroformageprésente généralement les caractéristiques d’une pression nominale élevée et d’une densité de puissance élevée, mais cela pose également des problèmes de poids élevé, de consommation d’énergie élevée pendant le fonctionnement et de faible efficacité de conversion d’énergie. L’inadéquation entre la puissance installée du système d’entraînement et la puissance requise par la charge, ainsi que le grave gaspillage d’énergie potentielle gravitationnelle, sont autant de causes d’une consommation d’énergie élevée.

2. Complexité technique et difficulté du processus :

LeProcédé d’hydroformageimplique de multiples liens techniques, tels que la conception du moule, le contrôle de la pression des liquides, la sélection des matériaux, etc., et ces liens ont une grande complexité technique. Dans le même temps, des défauts tels que l’épaisseur inégale de la paroi et la fissuration sont susceptibles de se produire pendant le processus d’hydroformage, ce qui impose des exigences élevées en matière de contrôle du processus.

3. Coût initial d’installation élevé :

Les coûts d’achat et d’installation des équipements de formage hydraulique, des moules et des équipements auxiliaires sont élevés, ce qui entraîne des coûts de configuration initiaux élevés. De plus, la maintenance et l’entretien de l’équipement nécessitent également un certain investissement en termes de coûts.

4. Restrictions d’épaisseur du matériau :

L’hydroformage a certaines exigences pour l’épaisseur du matériau. Des matériaux trop épais ou trop minces peuvent affecter l’effet de formage et la qualité de la pièce. Les propriétés mécaniques et les propriétés de formage du matériau sont également des facteurs importants affectant l’effet de l’hydroformage.

5. Exigences relatives à l’outil de précision :

L’hydroformage nécessite des moules de haute précisionet des fixations pour assurer la précision de formage et la qualité de surface des pièces. La conception et la fabrication de moules nécessitent une technologie et un équipement professionnels, ce qui augmente les coûts de processus et les coûts de temps.

Quelles sont les solutions à ces défis ?

Solutions au coût initial élevé de l’installation, aux restrictions d’épaisseur des matériaux et aux exigences d’outillage de précision :

1. Réduire le coût de configuration initial :

Réduisez les coûts d’achat et d’installation de l’équipement en optimisant la configuration de l’équipement et le flux de processus. Promouvoir l’utilisation d’équipements et de moules standardisés et modulaires afin d’améliorer la polyvalence et l’interchangeabilité des équipements et de réduire les coûts de maintenance.

2. Franchissez les restrictions d’épaisseur du matériau :

Rechercher et développer de nouveaux matériaux pour améliorer les propriétés mécaniques et les propriétés de formage des matériaux. Optimisez les paramètres du processus de formage hydraulique tels que la pression du liquide, la vitesse de formage, etc. pour s’adapter à des matériaux de différentes épaisseurs.

3. Améliorer le niveau de fabrication d’outils de précision :

Renforcer la recherche et le développement de la conception et de la technologie de fabrication des moules afin d’améliorer la précision et la durabilité des moules. Promouvoir l’utilisation de technologies et d’équipements de fabrication de pointe, tels queUsinage CNC,découpe laser,etc., pour améliorer la précision et l’efficacité de fabrication des moules.

4. Optimiser le contrôle et la surveillance du processus :

Introduisez des systèmes avancés de contrôle et de surveillance du processus pour surveiller en temps réel les paramètres clés du processus de formage hydraulique, tels que la pression du liquide, la température, la vitesse de formage, etc. Grâce à l’analyse des données et au contrôle de la rétroaction, optimisez les paramètres de processus, améliorez les effets de formage et la qualité des pièces.

5. Promouvoir l’innovation technologique et la modernisation industrielle :

Renforcer la coopération entre l’industrie, l’université et la recherche afin de promouvoir l’innovation et le développement de la technologie de formage hydraulique. Encourager les entreprises à accroître leurs investissements en R-D, à introduire et à cultiver des talents professionnels, et à améliorer le niveau technique et la capacité d’innovation des entreprises.

Foire aux questions

1. Quel est le processus de formage hydraulique ?

Le flux de processus de formage hydraulique varie en fonction des différents objets de formage, mais il peut être grossièrement divisé en les étapes suivantes : (1) Étape de préparation : Déterminez les paramètres du processus, tels que la pression d’élasticité initiale, la pression de façonnage, la force d’avance axiale, la force de serrage, etc., et sélectionnez le fluide de transmission de force approprié (tel que l’eau, l’huile, etc.) en fonction de l’objet de formage. (2) Préparation des matériaux : Coupez et prétraitez les matériaux à former (tels que les tuyaux, les feuilles, etc.) selon les exigences de conception. (3) Installation et débogage du moule : Installez le moule sur la machine de formage hydraulique et déboguez-le pour vous assurer que le moule est fermé sans espace et peut fonctionner selon les paramètres de processus définis. (4) Remplissage et pressurisation : Remplissez la cavité du moule avec un fluide de transmission de force, puis appliquez une pression sur le fluide à travers le système de pressurisation pour provoquer une déformation plastique du matériau sous pression.(5) Mise en forme et maintien de la pression : Lorsque le matériau atteint le degré de déformation attendu, le processus de mise en forme est effectué pour assurer la précision dimensionnelle et la qualité de surface de la pièce formée. Dans le même temps, une certaine pression est maintenue pendant un certain temps pour assurer la stabilité et la fiabilité de la pièce formée. (6) Soulagement et élimination de la pression : Une fois la pression éliminée, le moule est ouvert et la pièce formée est retirée.

2.Quel est le principe de l’hydroformage ?

Le principe de l’hydroformage est d’utiliser un liquide comme moyen de transmission de force pour remplacer le poinçon rigide ou la matrice pour transmettre la charge. Au cours du processus d’hydroformage, le liquide est comprimé sous pression et génère une pression élevée, ce qui adapte étroitement le matériau au poinçon ou à la matrice du moule, réalisant ainsi la déformation plastique et la formation du matériau. Étant donné que le liquide a la caractéristique de transmettre uniformément la pression, l’hydroformage peut réaliser un formage de haute précision de pièces de forme complexe.

3. Quel est le processus d’emboutissage profond par hydroformage ?

L’emboutissage profond hydraulique est une application importante du formage hydraulique, et son flux de processus est le suivant : Remplissage de liquide : Remplissez la matrice avec de l’eau (comme de l’eau, de l’huile, etc.) et placez la feuille à former. Pressage et scellement des bords : Utilisez l’anneau de pressage des bords pour presser la feuille afin de former un état scellé dans la cavité de la matrice. Descente et emboutissage du poinçon : Le poinçon commence à descendre dans la cavité de la matrice et la pompe hydraulique est démarrée pour maintenir le liquide à une certaine pression. Au fur et à mesure que le poinçon descend, la feuille s’adapte progressivement au poinçon sous la pression du liquide et subit une déformation plastique. Mise en forme et maintien de la pression : Lorsque la tôle atteint le degré de déformation attendu, elle est façonnée pour assurer la précision dimensionnelle et la qualité de surface de la pièce formée. Dans le même temps, une certaine pression est maintenue pendant un certain temps pour assurer la stabilité et la fiabilité de la pièce formée. Relâchement et élimination de la pression : Une fois la pression relâchée, le moule est ouvert pour retirer la pièce formée.

4.Comment fonctionne l’hydroformage explosif ?

L’hydroformage explosif est une méthode d’hydroformage spéciale. Son principe de fonctionnement est d’utiliser l’énorme énergie chimique libérée par les matériaux explosifs au moment de l’explosion pour entraîner le milieu liquide et générer une pression élevée, de sorte que le matériau subisse une déformation plastique et se forme sous l’action de la haute pression. Cette méthode est généralement utilisée pour former des pièces aux formes complexes qui sont difficiles à traiter par les méthodes traditionnelles. Cependant, étant donné que l’hydroformage explosif implique l’utilisation de matériaux explosifs, ses exigences en matière de sécurité et de contrôlabilité sont élevées, et des équipements et des opérateurs professionnels sont nécessaires pour l’utiliser.

Résumé

En tant que technologie avancée de formage des métaux, l’hydroformage a été largement utilisé dans l’aérospatiale, la construction automobile et d’autres domaines. Il utilise les caractéristiques de transmission de pression du liquide pour faire en sorte que le matériau se déforme plastiquement dans le moule, obtenant ainsi la forme souhaitée du produit. Bien qu’il existe certains défis et limites dans la technologie d’hydroformage, à mesure que la technologie continue de se développer et de s’améliorer, elle continuera à jouer un rôle important à l’avenir et contribuera davantage au développement de l’industrie manufacturière.

Démenti

Le contenu de cette page est fourni à titre indicatif seulement.LSne fait aucune déclaration ou garantie expresse ou implicite quant à l’exactitude, l’exhaustivité ou la validité des informations. Aucun paramètre de performance, tolérance géométrique, caractéristique de conception spécifique, qualité des matériaux, type ou fabrication ne doit être déduit de ce qu’un fournisseur ou un fabricant tiers fournira par le biais du réseau Longsheng. C’est la responsabilité de l’acheteurRecherche d’un devis pour des piècesdéterminer les exigences spécifiques applicables à ces pièces.S’il vous plaîtContactez-nouspour en savoir plusInformation.

L’équipe LS

LS est une entreprise leader de l’industriespécialisée dans les solutions de fabrication sur mesure. Avec plus de 20 ans d’expérience au service de plus de 5 000 clients, nous nous concentrons sur la haute précisionUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,emboutissage métal,et d’autres services de fabrication à guichet unique.

Notre usine est équipée de plus de 100 centres d’usinage 5 axes avancés et est certifiée ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu’il s’agisse d’une production à faible volume ou d’une personnalisation à grande échelle, nous pouvons répondre à vos besoins avec une livraison aussi rapide que 24 heures. ChoisirTechnologie LSc’est faire le choix de l’efficacité, de la qualité et du professionnalisme.

Pour en savoir plus, veuillez consulter notre site Web :www.lsrpf.com