Con la penetración deTecnología de impresión 3DEn el campo de la alta gama, la selección de filamentos para impresoras 3D se ha convertido en uno de los factores clave que afectan a la calidad y la eficiencia de la impresión.La búsqueda deFilamentos impresos en 3D más fuertesse ha convertido en un objetivo para muchos filamentos profesionales de todo tipo.

Estos filamentos tienen excelentesResistencia mecánicapara satisfacer necesidades de impresión complejas y cambiantes, proporcionando una amplia gama de opciones para los usuarios.En este documento,los tipos de filamentos impresos en 3Dse discutirá en profundidad, se analizarán las ventajas y desventajas de cada tipo de filamentos, para ayudar a los lectores a comprender mejor y elegir los filamentos adecuados, con el fin de lograr el mejor efecto de impresión.

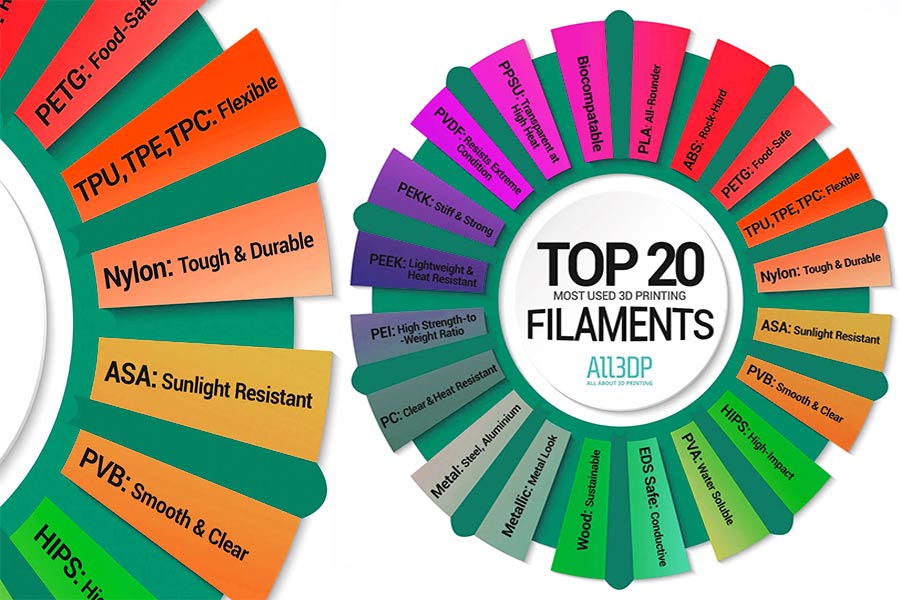

¿Cuáles son los tipos de filamentos más utilizados para las impresoras 3D?

1.Termoplasticidad (Tecnología FDM)

- PLA (Ácido Poliláctico): Un material biodegradable respetuoso con el medio ambiente, fácil de imprimir, no tóxico e inodoro, con un punto de fusión bajo (~180 °C) y un acabado suave.

Ventajas: procesamiento conveniente, bajo costo, protección del medio ambiente.

Debilidades: alta fragilidad, alta resistencia al calor (fácil deformación por encima de 60 grados centígrados).

- ABS(Acrilonitrilo Butadieno Estireno): Alta resistencia (resistencia a la tracción ~ 50MPa), buena resistencia a la abrasión, resistencia a altas temperaturas. Adecuado para imprimir productos con alta resistencia y durabilidad.

Puntos fuertes: Buena tenacidad, acabado suave.

Debilidades: Alto punto de fusión (~250 °C), riesgo de liberación de gases tóxicos durante la impresión.

- PETG (tereftalato de polietileno 1,4-ciclohexanodiol): Se caracteriza por alta resistencia, flexibilidad, transparencia, resistencia a altas temperaturas (~ 90 °C), buena estabilidad de impresión y resistencia a la deformación.

Puntos fuertes: Adecuado para piezas de precisión y modelos flexibles.

Debilidades: Pequeño rango de temperatura de impresión (~220-260 °C).

- PLA / nailon reforzado con fibra de carbono: resistencia ultra alta (resistencia a la tracción ~ 420MPa), liviano, resistencia a la temperatura (~ 280 ° C).

Fortalezas:Resistencia de grado industrial, apto para entornos extremos.

Debilidades: Es caro y requiere una impresora dedicada.

2. Resina fotosensible (Tecnología SLA)

- Resina fotosensible estándar: Curado por irradiación ultravioleta o láser, alta precisión (detalles a nivel micrométrico), velocidad de curado rápida (segundo nivel).

Puntos fuertes: Superficie lisa para modelos geométricos complejos.

Debilidades: alta fragilidad, requiere una limpieza tardía, no es resistente al calor.

- Resina epoxi de alta resistencia: Las estructuras de soporte generalmente se proporcionan durante la impresión 3D con una resistencia a la flexión de ~ 100MPa y resistencia a altas temperaturas (~ 80-120 ° C).

Fortalezas: Robusto, adecuado para componentes funcionales.

Debilidades: Alta tasa de contracción y olor acre.

3. Materiales termoestables (Tecnología SLS)

- Nylon (PA12/PA66):Alta resistencia (resistencia a la tracción ~ 150MPa), resistencia al desgaste, buena estabilidad química.

Fortalezas: Sin estructura de soporte, adecuada para el uso a largo plazo de componentes.

Debilidades: Alta absorción de humedad, fácil envejecimiento.

- TPU (poliuretano termoplástico):Ultraflexible (deformación por tracción > 300%), baja temperatura (-40 °C), resistente al desgaste, resistencia al aceite, resistencia a los disolventes.

Fortalezas: Buena suavidad, buen rendimiento de absorción de impactos.

Debilidades: Baja precisión de impresión, fácil deformación de los bordes.

¿Qué tipo de filamento tiene mejor resistencia?

Si la resistencia a la tracción de 120-140 MPa es un indicador definitivo (60% más alto que el nailon convencional),Nylon reforzado con fibra de carbono(como el sustrato PA66 / PA12) es la mejor opción paraFilamentos de plástico. Este material logra un equilibrio de resistencia y tenacidad a través de efectos sinérgicos de fibra de carbono (generalmente 15-30% de peso) y nailon, como se manifiesta por:

Ventaja de resistencia a la tracción

1. Rango de resistencia: 120-140 MPa (alrededor de 80-120 MPa para nailon puro tradicional), cumpliendo con los requisitos de escenarios de alta intensidad.

2. Mecanismos de mejora de la fuerza:

- Optimización de la orientación de la fibra: Las fibras de carbono se disponen a lo largo de la dirección de impresión para formar una ruta continua de transmisión de tensión.

- Mejora de la interfaz: mejore la adhesión de la fibra a la matriz y reduzca el deslizamiento de la interfaz mediante la modificación química, como los agentes de acoplamiento de silano.

Limitaciones clave: requisitos de material de la boquilla

1. Necesidad de enfriar la boquilla de acero: la fibra de carbono tiene una dureza extremadamente alta (dureza de Mohs ~ 6-7) y desgasta rápidamente las boquillas de latón durante la impresión (dureza ~ 2-3), lo que hace que los tamaños de los poros se agranden o se bloqueen, generalmente dentro de las 20 horas.

2. Solución: AToberas de acero endurecido(como H13 o SKD61), con una dureza superficial de HRC58-62.

¿Qué tipo de filamento puede soportar la alta temperatura del motor de un coche?

En condiciones de calor extremo, comoMotores de automóviles(que normalmente funcionan a temperaturas de 200 a 300 grados Celsius), los filamentos impresos en 3D que pueden soportar altas temperaturas deben cumplir con los requisitos de resistencia a la temperatura, estabilidad mecánica y resistencia química. La selección y el análisis técnico de los materiales elegibles son los siguientes:

- Resistencia a la temperatura: 343 ° C, deformación térmica 315 ° C, uso a largo plazo hasta 250-300 ° C.

- Súper resistencia química (a la resistencia a la corrosión del combustible y del refrigerante), adecuada parala fabricación de sellos de circuitos de aceite y tuberías de alta temperatura.

- Alta resistencia mecánica (resistencia a la tracción ~ 140MPa), autolubricación, reduce las pérdidas por fricción.

2. Nylon reforzado con fibra de carbono/ácido poliláctico

- Resistencia a la temperatura: modificado con una estructura de anillo de benceno, la resistencia máxima a la temperatura es de 280 ° C (alrededor de 160 ° C para materiales tradicionales de fibra de carbono). El injerto de plasma triplicó la vida antioxidante del material a 280 ° C.

- Resistencia a la tracción 420MPa, ligero (densidad 1,4 g/cm3), adecuado paraComponentes ligeros del motorcomo los eslabones de pistón. Cuesta menos y tiene una mejor compatibilidad de proceso que los metales.

¿Cómo evitar que el filamento de nylon absorba la humedad?

Almacenamiento sellado: protección científica con bolsa de vacío y secadores

1. Trabajo de preparación

- Cortar y lavar: Cortarfilamento de nailonen segmentos cortos (para evitar enredos) y colóquelos en una bolsa de aspiradora limpia y sin polvo.

- Selección del desecante:

Almacenamiento a largo plazo: Utilice un desecante de tamiz molecular 3A (hasta un 25% de su peso en capacidad de absorción de humedad y hasta 6 meses de vida útil).

Emergencia a corto plazo: Reemplazo de bolsas de secado de silicona de grado alimenticio (se reemplazarán mensualmente).

2. Envasado al vacío

- Técnica de bombeo de vacío: Utilice una bomba de vacío para extraer el aire de la bolsa por completo, asegurándose de que el contenido de humedad esté por debajo del 15% de HR (las bombas de vacío domésticas también pueden satisfacer las necesidades básicas).

- Doble protección: Si las condiciones lo permiten, envuelva la bolsa de la aspiradora con papel de aluminio para evitar la infiltración de humedad en el exterior.

3. Requisitos del entorno de almacenamiento

- Control de temperatura y humedad: Almacenar en un lugar fresco y sombreado (temperatura ideal 15-25 ° C, humedad<40% HR), lejos de áreas de alta humedad como baños y cocinas.

- Asistencia de equipos:Se recomienda utilizar un deshumidificador (precisión de control de humedad ± 5%) en entornos industrialesy la función de deshumidificación del aire acondicionado se puede utilizar en el hogar.

-

Diferencias de almacenamiento de diferentes tipos de nylon:

Tipo de nylon Tasa de absorción de humedad (50% HR) Sensibilidad Ciclo de sellado sugerido PA6 (Nylon 6) 12-15% alto ≤ 3 meses PA66 (Nylon 66) 8-10% centro ≤ 6 meses PA12 (Nylon 12) 10-12% Bajar ≤ 12 meses

Plan de deshidratación de emergencia: opere el horno a 80 °C con precisión

1. Escenario

Los filamentos de nailon están expuestos a la humedad y necesitan ser restaurados rápidamente a sus propiedades.

2. Etapas operativas

- Pretratamiento: Extienda las hebras húmedas de manera uniforme en una bandeja para hornear (evite la acumulación y asegure la ventilación).

- Control de temperatura:

Horno dedicado: Calentar el horno a 80° C/ gas 6 y colocar en una bandeja de horno antes de precalentar.

Restricción de PA6: ¡No hornear a altas temperaturas! Cambie a un secador de aire a baja temperatura a 40-60 °C (se requiere agitación o volteo continuo de filamentos).

Prueba de enfriamiento: Después del secado, coloque la temperatura ambiente (para evitar el agrietamiento por tensión debido al enfriamiento repentino) aComprobar que la superficie esté seca y uniforme.

3. Principios técnicos

- Resistencia a altas temperaturas: Las cadenas moleculares contienen átomos de cloro, que son químicamente estables a altas temperaturas y no son susceptibles a la oxidación ni al amarillamiento.

- Fragilidad de la PA6: La falta de cloro y las altas temperaturas pueden provocar la rotura de la cadena y reacciones de oxidación, lo que provoca el amarillamiento y la disminución de la resistencia.

4. Medidas preventivas

- Duración del horneado: Demasiado tiempo de horneado puede hacer que el nailon se vuelva quebradizo. Se recomienda analizar muestras cada 2 horas.

- Solución alternativa: Si no hay horno, use un deshumidificador industrial (humedad<30% HR) para alternar y secar durante 12-24 horas.

¿Cuál es el mejor PETG para uso en exteriores?

1. Elel mejor filamento PETGen ambientes exteriores extremos con altas temperaturas, rayos UV, humedad o polvo deben tener las siguientes características:

- Anti-UV Envejecimiento: Agregue absorbentes UV (como negro de humo o estabilizadores HALS) para evitar el amarilleo y la fragilidad debido a la exposición prolongada.

- Tolerancia a temperaturas de amplio rango: ≥ punto de fusión de 260 ° C, hasta 280 ° C a corto plazo, flexibilidad a baja temperatura (-30 ° C).

- Resistencia a la corrosión química: lluvia, niebla salina, acidez y alcalinidad débiles (pH 2-12).

- Resistencia y tenacidad: resistencia a la tracción ≥ 60MPa, resistencia al impacto ≥ 5kJ / m (superior al PETG ordinario).

2. Comparación de rendimiento clave (PETG ordinario vs. de grado exterior)

| Característica | PETG ordinario | PETG de grado exterior |

| Resistencia a los rayos UV | Ciclo de amarilleo<6 meses | >2 años |

| Rango de resistencia a la temperatura | Punto de fusión 260 ° C | Punto de fusión 260 ° C + resistencia a la fluctuación de temperatura |

| Resistencia al impacto | Impacto de muesca Izod 5kJ/m² | ≥8kJ/m² |

| Tasa de absorción de humedad | ≤1,5 % (23 °C/50 % HR) | ≤ 0,8% (en las mismas condiciones) |

3. Notas sobre el uso

- Optimización de parámetros de impresión:

Temperatura de extrusión: se recomienda 240-260 ° C (para evitar la degradación por sobrecalentamiento).

Adhesión entre capas: El aumento de la velocidad de impresión (≤ 40 mm/s) es apropiado para mejorar la unión entre capas.

- Procesamiento posterior:

Recubrimiento de la superficie:Se puede rociar con recubrimientos de poliuretano o acrílico para mejorar aún más la resistencia a la intemperie.

Inspección periódica: el rendimiento del material debe comprobarse cada 6 meses para un uso prolongado en exteriores.

¿Cuáles son los principales factores que determinan la vida útil a la fatiga de los componentes fabricados con la película de impresora 3D más fuerte?

Los siguientes son los principales determinantes de la vida a fatiga de los componentes del filamento más fuerte de la impresora 3D (por ejemplo, nailon reforzado con fibra de carbono/ácido láctico de polietileno), combinados con las propiedades del material y la optimización del proceso:

Propiedades intrínsecas de los materiales

1. Orientación de la fibra: La distribución de las fibras de carbono a lo largo de la dirección de impresión (por ejemplo, la dirección del eje Z) puedeAumentar significativamente la eficiencia de la transferencia de tensióny reducir la producción de grietas por fatiga.

2. Aditivos y modificadores: Los antioxidantes se utilizan para ralentizar la degradación de las sustancias causadas por la oxidación a alta temperatura y aumentar la vida útil a la fatiga (a 200 ° C, los antioxidantes pueden duplicar su vida útil).

Proceso de impresiónParámetros

1. Temperatura y velocidad de extrusión

- La alta temperatura (>270 ° C) conduce a la degradación de la matriz, mientras que la baja temperatura (< 230 ° C) afecta la dispersión de la fibra.

- Consistencia de la temperatura entre capas: Los intervalos de impresión entre capas deben limitarse a 5-10 segundos para evitar la tensión residual debida a las diferencias de temperatura (lo que puede reducir la tasa de agrietamiento por fatiga en un 40%).

2. Espesor de capa y tasa de llenado

- Impresión en capa fina (0,1-0,2 mm):Mejora la rugosidad de la superficiey reduce la concentración de estrés (aumenta la vida útil a la fatiga en un 25%).

- Alta tasa de llenado (>30% fibra de carbono): Aumenta la rigidez del material a expensas de cierta tenacidad (requiere optimización del relleno en gradiente).

3. Apoyo al diseño estructural

Soporte de rejilla: use la estructura de soporte de panal en el área de suspensión paraReducir la concentración de estrés local(puede prolongar la vida útil a la fatiga en un 30%).

Diseño geométrico y barras de condiciones de carga

1. Optimización de los puntos de concentración de tensiones

- Diseño de esquina redondeada: cuando R ≥ 0,5 mm, el factor de concentración de tensión (Kt) se puede reducir a menos de 1,5 (3-5 para Kt de ángulo agudo).

- Optimización de la topología:La eliminación de materiales redundantes mediante el uso del análisis de elementos finitos (FEA) permite que la carga se distribuya uniformemente (por ejemplo, el soporte de espacio de la empresa LS aumenta la vida útil a fatiga en un 40%).

2. Tipo de carga dinámica

- Frecuencia de carga alterna: La vibración de alta frecuencia (superior a 100 Hz) acelera la falla por fatiga y requiere un diseño de amortiguación (por ejemplo, agentes endurecedores de caucho).

- Estado de tensión multiaxial: Evite la tensión cortante pura o la carga de compresión de tensión alterna, y dé prioridad al diseño de una trayectoria de carga simple dominada por la tensión unidireccional.

La vida útil a la fatiga del ensamblaje de filamento del filamento de la impresora 3D más fuerte depende de tres factores principales: la orientación de la fibra del material, el control del proceso de impresión, el diseño geométrico y la adaptación de la carga. Mediante la optimización de la dispersión de fibra de carbono, el uso de impresión de alta frecuencia de capa fina y el diseño de una estructura centralizada resistente al estrés, se puede lograr la vida útil del ciclo de más de 10 semanas para satisfacer las necesidades de escenarios de alta gama comoaeroespacialyIndustrias Automotriz.

¿Cómo utiliza la empresa LS los 5 tipos principales de filamentos?

1. PLA (ácido poliláctico)

- Aplicaciones principales:Prototipado rápido,Modo Educación, componentes funcionales a corto plazo.

- Características de LS: Proporciona soluciones ambientales utilizando la biodegradabilidad del PLA, apoyaImpresión multicolory se utiliza a menudo en el diseño rápido de prototipos del cliente, como prototipos de carcasa de electrodomésticos.

2. ABS (copolímero de acrilonitrilo butadieno estireno)

- Aplicaciones principales:Componentes industriales resistentes a altas temperaturas,Interiores de automóviles,Carcasas electrónicas y eléctricas.

- Ventajas LS: PorOptimización de los parámetros de impresiónpara resolver los problemas de deformación del ABS, proporciona piezas de alta resistencia adecuadas para pruebas de moldes automotrices, accesorios de herramientas, etc., que requieren una alta tolerancia a la temperatura ambiente.

3. PETG (éster de tereftalato de polietileno 1,4-ciclohexanodiol)

- Aplicaciones principales: Componentes transparentes/translúcidos, productos de grado en contacto con alimentos.

- LS Innovation: Aprovechando la alta transparencia y resistencia al impacto de PETG,Producir componentes personalizadospara satisfacer las necesidades estéticas y prácticas duales de nuestros clientes.

4. TPU / (poliuretano termoplástico)

- Aplicaciones principales: Sellos flexibles, amortiguadores.

- Tecnología LS: Adopta un profesionalProceso de impresión de consumibles flexiblespara producir productos como fundas para teléfonos móviles yProtección médicaEquipos con altos requerimientos de rebote. Admitimos paredes ultrafinas con un grosor de 0,8 mm para una mayor flexibilidad.

5.Nailon

- Aplicaciones principales:Piezas mecánicas desgastables,Componentes aeroespaciales, equipos deportivos funcionales.

- Experiencia de LS: Fabrica componentes de grado industrial, como engranajes y cojinetes, utilizando la alta resistencia y resistencia a la abrasión del nailon, combinandoTecnología de sinterización selectiva por láser SLSpara lograr componentes estructurales ligeros y complejos.

Resumen

Hay varios tipos de filamentos impresos en 3D,Cada filamento tiene diferentes requisitos de impresión y escenarios de aplicación. De estos, el filamento más fuerte de la impresora 3D, como el nailon reforzado con fibra de carbono o el PLA, es fundamental para las aplicaciones industriales de alta gama debido a su resistencia superior al calor. Puede ser decorado o parcialmente funcional a un costo menor a través de procesos compuestos similares al metal, como el acero inoxidable PLA.

Por lo tanto, a la hora de elegir filamentos impresos en 3D, los usuarios deben tener en cuenta las ventajas y desventajas de los distintos filamentos en función de sus objetivos de impresión específicos, requisitos de rendimiento y presupuestos de costes para encontrar los filamentos que mejor se adapten a ellos.

Renuncia

El contenido de esta página es solo para referencia.LSno hace ninguna declaración o garantía expresa o implícita en cuanto a la exactitud, integridad o validez de la información. No se deben inferir parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad del material y tipo o mano de obra en cuanto a lo que un proveedor o fabricante externo entregará a través de la Red Longsheng. Es responsabilidad del compradorSolicitar un presupuesto de piezaspara determinar los requisitos específicos de dichas piezas.Por favorcontáctenosPara más informaciónInfDe hecho, la mayoría de las personas que se.

Equipo LS

LS es una empresa líder en la industriaEspecializada en soluciones de fabricación a medida. Con más de 20 años de experiencia sirviendo a más de 5,000 clientes, nos enfocamos en alta precisiónMecanizado CNC,Fabricación de chapa metálica,Impresión 3D,moldeo por inyección,estampado de metales,y otros servicios de fabricación de ventanilla única.

Nuestra fábrica está equipada con más de 100 centros de mecanizado avanzados de 5 ejes y cuenta con la certificación ISO 9001:2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países de todo el mundo. Ya sea que se trate de producción de bajo volumen o personalización a gran escala, podemos satisfacer sus necesidades con entregas en tan solo 24 horas. ElegirTecnología LSsignifica elegir eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web:www.lsrpf.com

Preguntas frecuentes

1.¿Qué filamento es más seguro para los alimentos?

El PLA está hecho de almidón de maíz y es naturalmente no tóxico. El PETG contiene aditivos de grado alimenticio y es resistente al calor (punto de fusión de 260 °C). Estos dos materiales son propiedades químicas estables a temperatura ambiente, no liberan sustancias nocivas fácilmente.

2. ¿Por qué el PLA reforzado con fibra de carbono se llama película fuerte para impresoras 3D?

Cuando las fibras de carbono se alinean de manera direccional, la resistencia a la tracción puede alcanzar los 420 MPa, mucho más que los 60 MPa del PLA normal. A través de la estructura del anillo de benceno, la resistencia a la temperatura aumenta a 280 ° C (en comparación con 60 ° C en el PLA normal).

3. ¿Cuáles son las mejoras en la tecnología de filamentos PETG?

La extrusión de la primera capa se incrementó en un 20% para compensar la contracción térmica (reducción de la deformación de los bordes) y para lograr una resistencia al frío de -30 °C (temperatura normal de fragilidad del PETG de -50 °C) mediante la modificación de la copolimerización.

4. ¿Cómo distinguir entre el PLA ordinario y el PLA de imitación de metal (como el PLA de acero inoxidable)?

El revestimiento superficial imita el metal PLA, como el níquel, imita el brillo metálico pero no tiene conductividad metálica. La verdadera densidad del metal fue > 99% de aleación de titanio (4,4 g/cm), mientras que el PLA de imitación de metal fue solo del 92%. la resistencia a la tracción del PLA de imitación de metal es inferior a 100 MPa, mucho menor que la del metal real (>900 MPa).