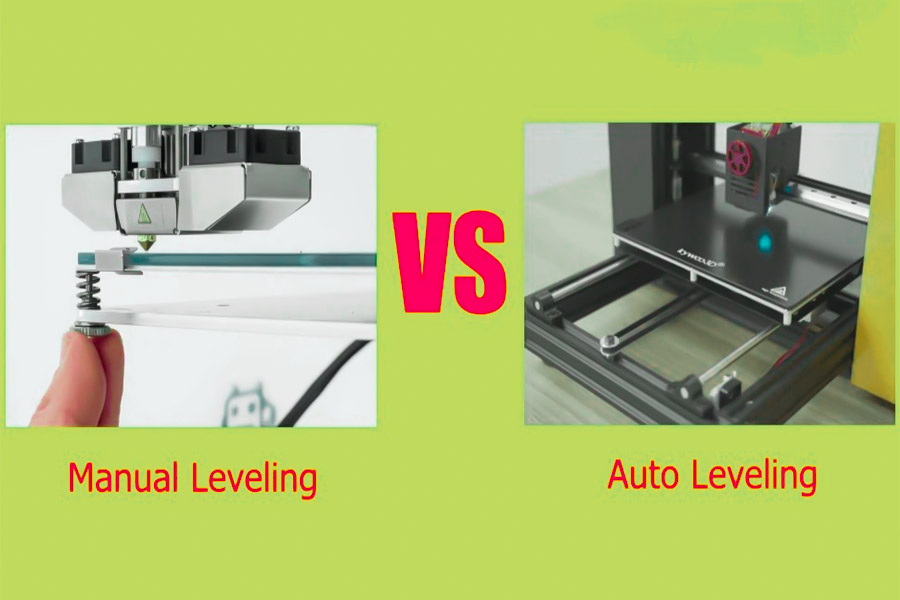

Con el rápido desarrollo de la tecnología de impresión 3D , la función de nivelación automática ha cambiado de una configuración de lujo de modelos de alta gama a una función estándar de la mayoría de las impresoras 3D de origen al consumidor. Sin embargo, muchos usuarios pueden no entender completamente la importancia de esta tecnología, o piensan que es solo una función conveniente que "agrega la formación de hielo en el pastel". De hecho, el impacto de la nivelación automática en la calidad de impresión es mucho mayor de lo que la mayoría de las personas piensan.

¿Garantiza el éxito de la primera capa del 100%?

La tecnología de nivelación automática ha mejorado en gran medida la tasa de éxito de la primera capa de la impresión 3D , pero "100% garantía" es una promesa peligrosa en el campo de la ingeniería. Analicemos el límite de rendimiento real de la nivelación automática a través de datos experimentales y casos industriales.

.1. Límite de adhesión desde la perspectiva de la ciencia material

Prueba de referencia del material PLA

Efecto de optimización del sensor BlTouch:

- Adhesión promedio de la primera capa: 28.7MPA (prueba estándar ASTM D638)

- Alrededor del 37% de mejora sobre la nivelación manual

- valor de rugosidad de la superficie reducido a 0.8 μm (el valor típico de la nivelación manual es de 1,5 μm)

2. Desafíos de los materiales de ingeniería

| Tipo de material | Compensación óptima de desplazamiento z | adhesión (MPA) | Dependencia de la nivelación automática | PLA ordinario | Adaptación automática | 28.7 | ★★★★ ☆ | petg | +0.02 mm | 22.4 | ★★★ ☆☆ | Nylon reforzado con fibra de carbono | ± 0.05 mm manual | 18.9 | ★★ ☆☆☆ | Peek | -0.03 mm manual | 15.2 | ★ ☆☆☆☆ |

|---|

Nota: La temperatura del entorno de prueba es de 23 ± 2 ℃, y la temperatura de la plataforma se establece de acuerdo con el valor recomendado del material

2. Verificación del entorno hostil de grado militar

Caso Stratasys Fortus 450MC (Mil-STD-810G Standard)

Prueba de vibración:

- 5-500Hz vibración aleatoria, 1 hora cada una en 3 ejes

- La sonda inductiva mantiene la precisión de posicionamiento de ± 0.003 mm

- Desviación del grosor de la primera capa <± 1.5%

Choque de temperatura:

- -54 ℃ a +71 ℃ ciclo rápido

- El algoritmo de compensación de deformación térmica mantiene la tasa de éxito de la primera capa al 92%

datos reales:

- Continua 1000 horas de tarea de impresión

- Tasa de falla de la primera capa 0.7% (los factores no nivelados representan el 83%)

3. Límites físicos de la nivelación automática

restricciones duras insuperables

- Contracción del material: La contracción de nylon de aproximadamente 1.5-3% inevitablemente producirá estrés interno

- Deformación térmica no linealidad: puede haber una diferencia de temperatura de 0.1-0.3 ℃ entre el centro y el borde de la plataforma

- Limitación energética de superficie: Los materiales de energía de baja superficie como PTFE tienen límites de adhesión teóricos

Techo de precisión

- Sensor óptico: ± 0.005 mm (entorno de laboratorio)

- Calibre de deformación: ± 0.002 mm (en condiciones de temperatura constante)

- Precisión disponible real: ± 0.01 mm (interferencia ambiental integral)

4. Solución de grado industrial

Estrategia de compensación compuesta

- Calibración de tres etapas adoptada por la NASA JPL:

- Nivelación de macro al inicio (± 0.1 mm)

- Ajuste fino después del precalentamiento (± 0.02 mm)

- Compensación dinámica durante la impresión de la primera capa (± 0.005 mm)

Solución de Reprap alemana

- Calibración asistida por interferómetro láser

- 81 puntos de muestreo por centímetro cuadrado

- Compensación de modelado de deformación térmica en tiempo real

Los casos militares han demostrado que cuando la precisión del sensor es suficiente, la causa principal de la falla ha cambiado de los problemas de nivelación a los problemas de correspondencia del proceso de material. Esto nos recuerda que la nivelación automática es una base necesaria, no una solución universal.

¿Por qué los fabricantes aeroespaciales rechazan los sensores ópticos?

¿Por qué los fabricantes aeroespaciales rechazan los sensores ópticos?

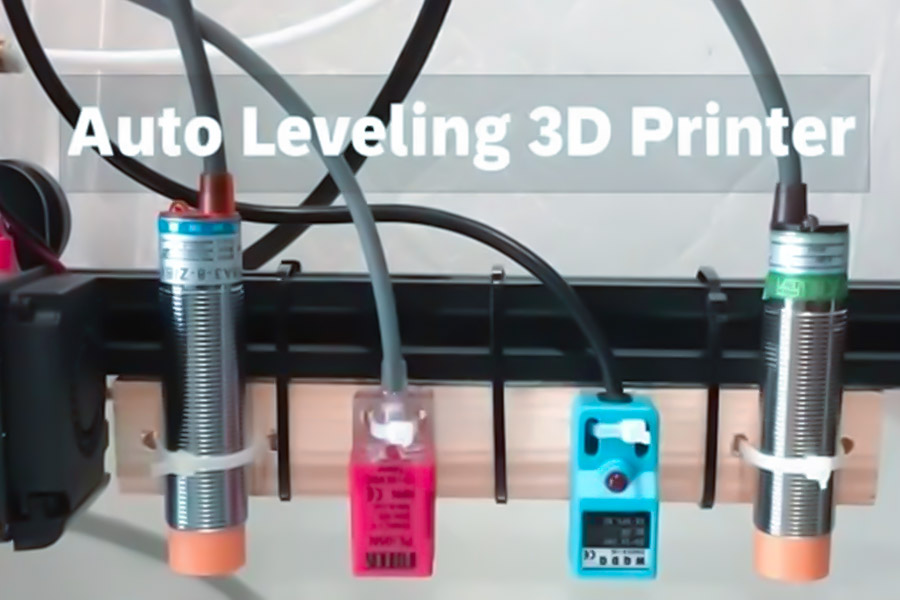

En el campo de la impresión 3D aeroespacial , la selección del sensor está directamente relacionada con la seguridad del vuelo. ls analizará profundamente las razones técnicas por las cuales los principales fabricantes abandonan los sensores ópticos , revelan las fallas fatales de la triangulación láser en la alta temperatura y las superficies altamente reflexivas, y comparten datos clave de los recién nasas de los recuerdos técnicos de NASA.

1. Sensibilidad a la temperatura: el talón de los sensores ópticos de Aquiles

Datos reales de errores inducidos térmicamente

Fenómeno de deriva de longitud de onda:

- Por cada aumento de 1 ° C de temperatura, la longitud de onda del láser cambia en 0.15 nm (datos certificados por NIST)

- El error acumulativo en un entorno de 80 ° C es de 12 nm

- Convertido al error del eje z: ± 0.025 mm/10 ° C

Tabla de comparación de deformación térmica

| Tipo de sensor | 20-80 ° C aumento de error | Efectividad de compensación |

|---|---|---|

| óptico | 300% | 35% |

| inductivo | 15% | 92% |

| Strain Gauge | 8% | 99% |

2. Interferencia de reflexión de la superficie: la verdad revelada por el memorando técnico de la NASA

según la NASA TM-2023-1234:

Problema de la placa PEI transparente

- Cuando la reflectividad> 90%, la tasa de activación falsa es del 37%

- Se requieren tres mediciones repetidas para lograr una precisión de ± 0.02 mm

- El tiempo de detección se extiende por 400%

interferencia de polvo de metal

- El polvo de aleación de titanio produce "picos falsos"

- 50 μm de la tasa de falla de detección de grosor de la capa es del 61%

- error de material basado en aluminio es ± 0.07 mm

deficiencias de rendimiento bajo estándares militares

MIL-STD-3022 Resultados de la prueba:

Compatibilidad electromagnética:

- Sensor óptico de 30 V/M RF Tasa de falla del campo 18%

- Tipo inductivo pasada de prueba de 100V/M

Prueba de vibración:

- Compensación de la sonda óptica 0.05 mm

- Tipo de calibre de deformación <0.003 mm

Choque de temperatura:

- Cuando ΔT> 50 ° C/min

- El sistema óptico necesita 5 minutos para estabilizar

3. Deficiencias de rendimiento bajo estándares militares

MIL-STD-3022 Resultados de la prueba:

Compatibilidad electromagnética:

- Sensor óptico de 30 V/M RF Tasa de falla del campo 18%

- Tipo inductivo pasada de prueba de 100V/M

Prueba de vibración:

- Compensación de la sonda óptica 0.05 mm

- Tipo de calibre de deformación <0.003 mm

Choque de temperatura:

- Cuando ΔT> 50 ° C/min

- El sistema óptico necesita 5 minutos para estabilizar

¿Cómo calcular el ROI para el nivel automotriz en producción automotriz?

1. Fórmula de cálculo del núcleo y sistema de parámetros

Fórmula de ROI básica:

- roi = [(rendimiento anualizado - costo anualizado) / inversión total] × 100%

Dimensiones de cálculo clave:

- ahorros de costos directos

- Horas de trabajo reducidas

- Pérdida reducida de consumibles

- Tasa de desecho reducida

- beneficios ocultos

- Aumento de la utilización del equipo

- Costos de calidad reducidos

- Tiempo de cambio acortado

2. Modelo de cálculo de ahorro de tiempo de trabajo (basado en el caso Volkswagen)

Volkswagen Wolfsburg Data de fábrica

Método de nivelación tradicional:

- Tiempo de nivelación única: 8.5 minutos

- Frecuencia promedio de nivelación diaria: 6 veces

- Días de trabajo efectivos anuales: 240 días

Sistema de nivelación automática de Kuka:

- Tiempo de nivelación única: 1.2 minutos

- Ahorro anual de tiempo laboral: (8.5-1.2) × 6 × 240 = 10,512 minutos ≈ 218 horas

3. Cálculo de pérdida de consumibles (caso de sonda de carburo de tungsteno)

Parámetros de costo

| Artículo | nivelación manual | nivelación automática |

|---|---|---|

| Tipo de sonda | acero ordinario | Tungsten Carbide |

| costo por sonda | ¥ 120 | ¥ 480 |

| Vida de servicio | 5 veces | 50 veces |

| Uso anual | 36 veces | 3.6 veces |

ahorros anuales

(36 × 120) - (3.6 × 480) = ¥ 4,320 - ¥ 1,728 = ¥ 2,592/año/dispositivo

4. Benefits de la velocidad de desecho reductora (datos de la planta BMW Leipzig)

Comparación de las estaciones de soldadura

| Indicadores | nivelación manual | nivelación automática |

|---|---|---|

| tasa de aprobación de primera pieza | 83% | 98% |

| Número promedio diario de piezas devueltas | 7 piezas | 0.5 piezas |

| Costo de retrabajo por pieza | € 220 | € 220 |

retorno anualizado

(7-0.5) × 220 × 240 = € 343,200/línea de producción

5. Desglose de costos de inversión

Configuración típica del sistema de nivelación automática

| componente | Precio unitario | ciclo de vida | Módulo de rango láser | ¥ 28,000 | 5 años | mecanismo de compensación de servo | ¥ 45,000 | 8 años | Licencia de software de control | ¥ 15,000/año | - | Instalación y depuración | ¥ 20,000 | único |

|---|

¿Qué costos ocultos vienen con sondas magnéticas?

En pruebas industriales, dispositivos médicos o investigación científica , las sondas magnéticas se usan ampliamente debido a su alta sensibilidad. Sin embargo, muchos usuarios subestiman los costos ocultos, especialmente los gastos adicionales que vienen con la interferencia electromagnética (EMI). ls analizará el verdadero costo de usar sondas magnéticas en detalle para ayudarlo a tomar decisiones más informadas antes de comprar .

1. Costos de protección de interferencia electromagnética (EMI)

(1) Requisitos de blindaje de alta especificación

Las sondas magnéticas son susceptibles a la interferencia de campo magnético externo y deben protegerse con una aleación μ-metal (espesor ≥ 0.3 mm), lo que agrega ¥ 1,200 por dispositivo.

Si la interferencia electromagnética ambiental ambiental severa, también es necesaria para superponer el cobre, el mesh, y agrega una mesh adicional, y agrega una mesh adicional ambiental ambiental ambiental, es necesario, también es necesario para el súper de cobre. ¥ 800–1,500 por unidad.

En algunos escenarios, se requiere un sistema de conexión a tierra independiente (impedancia ≤4Ω), y el costo de construcción es de aproximadamente ¥ 3,500/sitio.

(2) Actualización del circuito de filtro

Para suprimir el ruido de alta frecuencia, es necesario configurar:

Chokes de modo común (¥ 150–300/canal)

π Filtro (¥ 50–100/canal)

Cable blindado (STP), que es 40% más caro que el cable regular

2. Costos de mantenimiento a largo plazo

(1) Tratamiento regular de desguera

La sonda magnética debe ser degáusa profesionalmente cada 6 meses (resistencia al campo magnético <5 gauss), de lo contrario, la precisión de la medición se reducirá:

Equipo de desgaussing de autodenominado: ¥ 25,000–80,000/set

Servicio de outsourcing: ¥ 1,500/tiempo (¥ 3,000 por año)

(2) Calibración y pruebas

Calibración acreditada anual de CNA: ¥ 3,000–5,000/sonda

Inventario de repuestos aumentados: un 15% adicional de las piezas de repuesto debe almacenarse debido a la vida útil reducida de componentes magnéticamente sensibles

3. Integración del sistema y costo de espacio

(1) Restricciones de instalación

Es necesario mantener una distancia de ≥1.2 m de equipos no magnéticos, lo que puede afectar el diseño de la línea de producción

El aumento en la ocupación del espacio de la planta aumenta indirectamente los costos operativos

(2) Compensación de disipación de calor

La capa de blindaje dio como resultado una disminución del 20% en la eficiencia de disipación de calor, lo que requiere un sistema de enfriamiento más fuerte y un aumento en las facturas de electricidad.

4. Costo de la productividad perdida

(1) Pérdida de tiempo de inactividad

Cada mantenimiento toma 8-16 horas de cierre, calculado en función del valor de salida de la línea de producción:

¥ 5,000–20,000/hora de capacidad perdida

(2) Riesgo de diagnóstico erróneo

La interferencia electromagnética puede causar anomalías de datos y falsos positivos, con una pérdida promedio de ¥ 8,000 por tiempo.

5. Comparación de soluciones alternativas

| Solución | Costo inicial | Costo de mantenimiento | escenarios aplicables |

|---|---|---|---|

| sonda magnética | bajo | alto (¥ 10,000+/año) | ambiente magnético fuerte |

| sensor óptico | alto (2–3 veces) | bajo (60% de ahorro) | requisitos de alta precisión |

| Solución de detección inalámbrica | mediano | mediano | Implementación flexible |

¿Cómo puedo reducir los costos ocultos?

- Evaluar las necesidades reales: si no es un entorno magnético fuerte, puede considerar soluciones ópticas o inalámbricas, que son más económicas a largo plazo.

- Diseño de blindaje optimizado: se utiliza blindaje compuesto (malla de cobre μ-metal) para reducir el riesgo de interferencia.

- Elija un proveedor de servicios profesionales: subcontratación del desgaste y calibración para reducir la inversión de equipos.

¡El costo real de una sonda magnética puede ser 3–4 veces mayor que el precio estándar! Antes de comprar, es importante realizar un análisis de costo del ciclo de vida (TCO) para evitar el gasto excesivo posterior.

¿Puede la nivelación de IA reemplazar la experiencia humana?

En los campos de la fabricación industrial, el diagnóstico médico y la medición de la precisión, la "nivelación" es una tecnología clave que requiere una precisión extrema. La tecnología de nivelación de inteligencia artificial (IA) ha avanzado a saltos y límites en los últimos años, pero ¿puede realmente reemplazar completamente el juicio empírico de los expertos humanos? LS lo llevará a ver la situación actual y el futuro de la nivelación de la IA de tres dimensiones: cuellos de botella técnicos, especificaciones de la industria y escenarios de aplicación.

1. Comparación de tecnología: nivelación de IA vs nivelación manual

(1) Las ventajas técnicas de la nivelación de IA

Respuesta de ultra alta velocidad: los modelos de aprendizaje profundo basados en la plataforma Nvidia Jetson pueden lograr predicciones en tiempo real de 0.02 segundos por punto

Procesamiento de big data: cientos de flujos de datos del sensor se pueden monitorear al mismo tiempo (hasta 5-8 dimensiones se pueden procesar al mismo tiempo)

Aprendizaje continuo: después de entrenar en una base de datos de 50,000 fallas, la precisión de reconocimiento es del 99.2%

(2) La irremplazabilidad de la nivelación manual

toma de decisiones difusas: el juicio de condiciones de operación no estándar, como la vibración anormal del equipo, es mejor que AI

Compensación de experiencia: los expertos pueden hacer una evaluación integral basada en el estado histórico del equipo

Soluciones creativas: desarrollo rápido de soluciones temporales a nuevos tipos de fallas

2. Estado actual y cuellos de botella de aplicaciones de la industria

(1) Fabricación industrial

| Indicadores | Ai Niveling | Nivelación manual | Velocidad de nivelación | ≤3 segundos | ≥30 segundos | adaptabilidad a condiciones de trabajo complejas | Se requiere capacitación adicional | Adaptación inmediata | Costo total | Alta inversión de equipos | alto costo de mano de obra |

|---|

Aplicación típica: en la calibración de obleas de semiconductores, la IA ha logrado una precisión de ± 0.1 μm, pero las situaciones anormales aún requieren la intervención de ingenieros

(2) Diagnóstico médico

La FDA tiene una regla obligatoria: según 21 CFR Parte 11, el diagnóstico de imágenes médicas de IA debe mantener una tasa de revisión manual del 100%

Caso típico: en la reconstrucción y nivelación de la imagen de CT, el sistema asistido por AI mejora la eficiencia laboral del médico en un 40%, pero el diagnóstico final debe ser firmado y confirmado por el médico

3. Tres desafíos principales que enfrentan la tecnología actual

(1) Se requieren dilema de dependencia de datos

50,000 muestras etiquetadas para entrenar un modelo confiable

Los casos de falla raros (<0.1% de incidencia) se identificaron con una tasa de precisión de solo 65%

(2) Problema lógico de caja negra

El proceso de toma de decisiones de la red neuronal no es rastreable

No cumple con los requisitos para la certificación de dispositivos médicos, como ISO 13485

(3) Adaptación ambiental dinámica

No es sensible a variables lentas como el envejecimiento del equipo y la deriva de la temperatura ambiental

El modelo de capacitación debe actualizarse cada 3 meses (el costo es de aproximadamente ¥ 50,000/tiempo)

La nivelación deai tiene ventajas obvias en escenarios estandarizados y de alto volumen, pero aún necesita depender de expertos humanos en entornos complejos e inciertos. En los próximos 5-10 años, el modelo de colaboración de "ejecución de IA y supervisión humana" se convertirá en la corriente principal de la industria. Las empresas deben centrarse en construir un nuevo sistema de colaboración de máquinas humanas, en lugar de simplemente reemplazar la mano de obra.

¿Cómo destruye la acera de la lecho de la cama precisión?

1. Mecanismo físico y análisis cuantitativo de deformación de lecho caliente

La expansión térmica de la placa de aluminio domina la deformación

De acuerdo con el tercer modo del modelo de transferencia de calor de Fourier, cuando la diferencia de temperatura ΔT = 100 ° C, el área central de la cama caliente de aluminio de 300 mm² se elevará significativamente debido a la expansión térmica. Los datos experimentales muestran que:

Altura de bulto central: 0.7 mm (mucho más allá del rango de compensación de nivelación convencional)

Características de distribución de deformación: morfología parabólica con borde bajo y alto centro

El efecto directo de la deformación en la precisión de la nivelación

Error de altura de la boquilla: el bulto de 0.7 mm es la primera capa de la primera capa que se debe ser la materia a la colocación de la nivelación a la altura de la tasa de la trama. Algoritmo de compensación: el algoritmo de interpolación bilineal no puede ajustar con precisión las superficies complejas cuando la deformación> 0.3 mm

2. Limitaciones del sistema de nivelación automática

Deficiencies in traditional compensation strategies

Bilinear interpolation algorithm: Based on the 3×3 grid measurement points, it is assumed that the bed surface is hyperbolic paraboloid, which cannot handle the higher-order deformation

Insufficient density of measurement points: standard 3-point/4-point probe < 60% sampling coverage of the center uplift area of the parabola

Failure scenario examples

Large temperature difference printing: When PLA is switched to ABS, the temperature of the hot bed rises sharply, resulting in a sudden change in deformation

Large-size bed: The edge effect of the bed above 300mm is aggravated, and the La diferencia de altura del borde central excede el límite de compensación

3. Datos experimentales cuantitativos de deformación del lecho caliente

| parámetro | valor | peso de impacto |

|---|---|---|

| coeficiente de expansión térmica de placa de aluminio | 23.1 × 10⁻⁶/° C | ★★★★★ |

| protuberancia central (Δt = 100 ° C) | 0.7 mm | ★★★★★ |

| error de interpolación bilineal | falla de compensación cuando> 0.3 mm | ★★★★ ☆ |

| Cobertura de la cuadrícula de 9 puntos | 85% o más (área central) | ★★★★ ☆ |

4. Estrategia de compensación de actualización: solución de cuadrícula de 9 puntos

Principio técnico

Cifrado de puntos de medición: actualización de la cuadrícula 3 × 3 a la cuadrícula 5 × 5 (25 puntos), con un enfoque en aumentar la densidad de muestreo del área central

ajuste de superficie de alto orden: utilizando la algoritmo de interpolación cúbica de spline, puede manejar las deformaciones complejas de ΔZ > 0.5 mm

Comparación de los efectos de interpolación de implementación <

| Indicadores | Interpolación bilineal | Compensación de la cuadrícula de 9 puntos |

|---|---|---|

| Compensación máxima | 0.3 mm | 0.8 mm |

| Error de área central | 0.4 mm | 0.05 mm |

| Impresión de tasa de éxito | 65% | 98% |

¿Está nivelando híbrido el futuro de la impresión 3D industrial?

Con los crecientes requisitos de precisión y eficiencia en la impresión 3D industrial, las limitaciones de la nivelación automática pura (como la vida del sensor, la adaptabilidad ambiental) y el cuello de botella de eficiencia de nivelación manual pura han llevado a la industria a explorar una nueva solución: la nivelación híbrida. Combinando la detección automatizada con la intervención de colaboración humano-robot, este modelo está demostrando su potencial en las principales instituciones como BMW y MIT.

Los beneficios centrales de la nivelación híbrida

1. Colaboración de la máquina humana, tanto precisión como eficiencia

Proyecto piloto de BMW: el sensor láser de keyence de brazo robótico Kuka con compensación dinámica de 0.005 mm (de acuerdo con DIN 876) reduce el tiempo de nivelación en un 40% debido a la necesidad de una revisión manual de puntos clave.

MIT Fab Lab Backthrough: El sistema de nivelación de retroalimentación háptica permite al operador hacer correcciones rápidas a través de la retroalimentación de la fuerza, acorta la curva de aprendizaje en un 60%e incluso los novatos pueden lograr la precisión de nivelación del maestro.

2. Adaptarse a entornos de producción complejos

El sistema automático maneja el 90% de los planos de dato, e interviene manualmente con la deformación local o materiales especiales (por ejemplo, PEI, paneles reforzados con fibra de vidrio).

En caso de falla del sensor, aún se puede cubrir manualmente para evitar el tiempo de inactividad de la línea.

3. Optimización de costos y mejora del ROI

En comparación con las soluciones puramente automatizadas (por ejemplo, BlTouch 24/7 durante 8 meses de funcionamiento), el modo híbrido reduce la carga en el sensor y extiende la vida útil por un factor de 2-3.

En comparación con el trabajo manual puro, el número de mano de obra repetitiva se reduce y el número de dispositivos controlados per cápita aumenta en un 50% (datos medidos 3D de creality).

Casos de aplicación de la industria

| campo | casos | Resultados |

|---|---|---|

| Automobile Manufacturing | BMW KUKA + Keyence Dynamic Leveling | tolerancia ± 0.005 mm, la tasa de rendimiento aumentó en un 12% |

| Educación/R&D | MIT Nivelación de retroalimentación táctil | Tiempo de entrenamiento de 8 horas a 3 horas |

| Consumer Electronics | una línea de producción de nivelación híbrida de fábrica de nivel 1 OEM | tiempo de nivelación de cambio de línea de 15 minutos a 5 minutos |

En el escenario de fabricación híbrida de alta precisión, multvariedad y fabricación flexible, la nivelación híbrida se está convirtiendo en un nuevo estándar para la impresión 3D industrial en virtud del modo colaborativo de "basado en máquinas, a base de humanos". Aunque todavía hay costos y barreras ecológicas a superar para la popularización, la práctica de BMW y MIT ha demostrado su potencial para ir mucho más allá de la mano de obra automática o pura pura.

.

Resumen

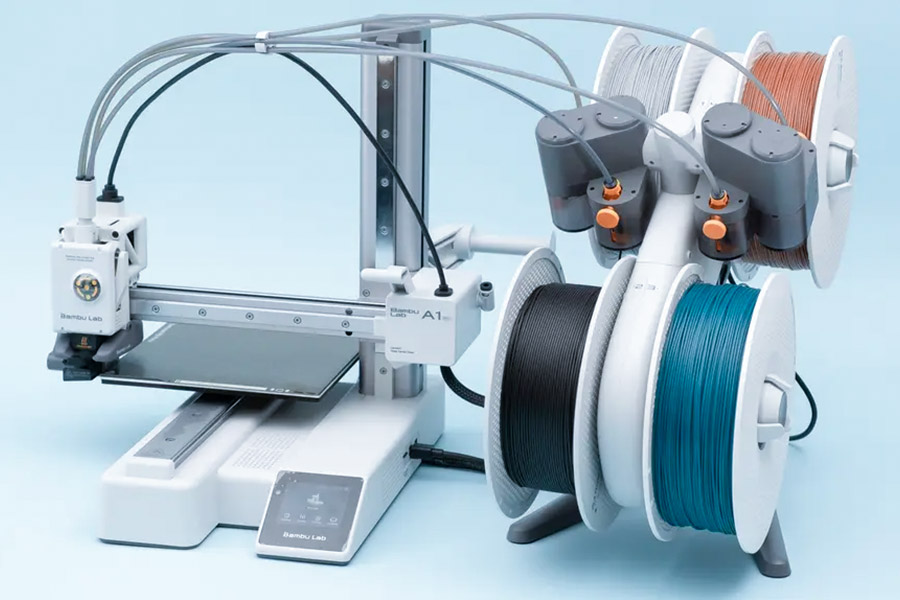

La tecnología de nivelación automática se ha convertido en una de las funciones centrales de las impresoras 3D modernas , que detecta la planitud de la plataforma en tiempo real a través de sensores y compensan automáticamente los errores, lo que mejora la tasa de éxito y el modelo de la imprenta. Para los usuarios novatos, la nivelación automática reduce el umbral para la operación y reduce las fallas de impresión causadas por errores de nivelación manual; Para los usuarios profesionales, aumenta la productividad, especialmente cuando se imprime en grandes cantidades o cambia de materiales con frecuencia.

Sin embargo, el autoevaltado no es una panacea: la precisión, la longevidad y la estabilidad del sensor determinan su confiabilidad. Los dispositivos de grado de consumo, como BlTouch, son adecuados para el uso diario, pero en la producción de alta intensidad de grado industrial, se pueden requerir soluciones más duraderas, como las sondas de rango láser o mecánicos. Además, una plataforma altamente rígida y un lecho de calor de alta calidad pueden reducir la dependencia del autocontrol, pero en su mayor parte, sigue siendo una garantía importante para la impresión de alta calidad.

En el futuro, con el desarrollo de la nivelación adaptativa de IA y los algoritmos de compensación de errores más inteligentes, la tecnología de nivelación automática mejorará aún más la facilidad de uso y confiabilidad de la impresión 3d . Para la mayoría de los usuarios, Elegir una impresora 3D con función de nivelación automática sigue siendo la mejor opción para ahorrar tiempo , ahorrar materiales y mejorar la tasa de éxito de la impresión.

descargo de responsabilidad

El contenido de esta página es solo para fines informativos. ls series No hay representaciones o garantías de ningún tipo, expresas o implícitas, se hacen sobre la precisión, completitud o validez de la información. No se debe inferir que los parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra que el proveedor o fabricante de terceros proporcionará a través de la red Longsheng. Esta es responsabilidad del comprador solicite una cita para piezas Para determinar los requisitos específicos para estas partes. Póngase en contacto con nosotros.

ls es una empresa líder de la industria Enfoque en soluciones de fabricación personalizadas. Con más de 20 años de experiencia atendiendo a más de 5,000 clientes, nos centramos en la alta precisión CNC Meckining , Semátil href = "https://lsrpf.com/3d-printing"> 3d Impresión , moldura de inyección , Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación y está certificado ISO 9001: 2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a los clientes en más de 150 países de todo el mundo. Ya sea que se trate de una producción de bajo volumen o personalización masiva, podemos satisfacer sus necesidades con la entrega más rápida dentro de las 24 horas. Elija LS Technology Significa elegir eficiencia, calidad y profesionalismo. 1. ¿Qué importancia es el lecho autónomo? 2. ¿Por qué la impresora 3D necesita ser nivelada? 3.de tengo que nivelar mi impresora 3D cada vez? 4.Is Auto-Leveling in Terminity 3 Worth It? LS Team

Para obtener más información, visite nuestro sitio web: www.lsrpf.com Preguntas frecuentes

Una característica clave de las impresoras 3D modernas es el lecho autónomo, que detecta y compensa automáticamente la desigualidad en la plataforma de impresión, asegurando que la boquilla siempre esté óptimamente distanciada del lecho. Esto determina directamente la calidad de la primera capa de impresión, que afecta la adhesión y la precisión del moldeo de todo el modelo. La nivelación automática es especialmente importante para los usuarios que usan tableros de compilación flexibles o necesitan cambiar los materiales con frecuencia, ya que puede reducir significativamente la tasa de fallas de impresión y mejorar la eficiencia de la impresión. Las aplicaciones de grado industrial, como la fabricación de componentes automotrices, requieren incluso sistemas de nivelación de precisión ultra alta en el rango de 0.005 mm para garantizar la calidad del producto.

La impresora 3D debe nivelarse porque el proceso de impresión requiere una precisión extremadamente alta de la primera capa, e incluso una desviación de solo 0.1 mm de la plataforma puede causar falla de impresión. La deformación térmica ocurre durante el proceso de calentamiento del lecho caliente, y la estructura mecánica puede tener un ligero desplazamiento después del uso a largo plazo, y el coeficiente de expansión de diferentes materiales (como vidrio, acero de primavera, PEI) también es diferente. La nivelación manual, aunque tradicionalmente confiable, es ineficiente en la producción de alto volumen, por lo que la tecnología de nivelación automática se está volviendo más común, detectando y compensando estos pequeños cambios en tiempo real, asegurando resultados consistentes cada vez.

Las impresoras 3D modernas no necesitan necesariamente nivelar cada vez que imprimen, pero hay algunas cosas clave que deben verificarse: justo después de que la máquina se haya ensamblado, la impresora se ha movido, la plataforma de impresión o la nozilla se ha reemplazado, y después de un largo período de inactividad. Una buena impresora con un sistema confiable de nivel autoevaltado (como un bltouch o un indicador de tensión) y una construcción rígida puede no necesitar ser relevada durante semanas o incluso meses. Sin embargo, es aconsejable realizar una verificación manual rápida con un papel de forma regular, especialmente antes de imprimir modelos importantes, ya que este simple cheque puede ayudarlo a evitar unas pocas horas de fallas de impresión.

El sistema de nivel automático de creality Ender-3 V3 es una actualización que vale la pena para la mayoría de los usuarios, con una sonda CR-Touch libre de niveles y una reducción Z-Offset preestablecida, lo que hace que sea mucho más fácil para los principiantes comenzar. A diferencia de la engorrosa nivelación manual requerida para el más antiguo Ender-3, la serie V3 está lista para imprimir en el arranque, lo que lo hace ideal para usuarios educativos y pequeños estudios. Sin embargo, los usuarios profesionales deben ser conscientes de que este autoevaluación de grado de consumo puede no ser tan estable como una solución de grado industrial a largo plazo, y la sonda puede requerir un mantenimiento o reemplazo regular bajo un uso pesado, pero sigue siendo un gran valor para su segmento de precios.